基于凸包非光滑表面的高速列車減阻技術(shù)*

朱海燕,胡華濤,尹必超,鄔平波,曾 京

(1 華東交通大學(xué) 機電與車輛工程學(xué)院,南昌 330013;2 西南交通大學(xué) 牽引動力國家重點實驗室,成都 610031)

隨著現(xiàn)代高速列車的大力推廣與運營,運用在高速列車領(lǐng)域各個方面的研究廣度與深度也在不斷地拓展,其中,對于高速列車的空氣動力學(xué)研究也顯得尤為重要。列車速度的不斷提高,意味著空氣動力學(xué)性能研究在列車設(shè)計領(lǐng)域中所占比重日益提高[1-3],而隨著速度的進一步提升,列車運行需要克服的空氣阻力也會顯著增加,資料表明,當(dāng)列車速度達到300 km/h時,總阻力的80%來源于空氣阻力[4-5]。所以研究各種實現(xiàn)高速列車的減阻措施顯得非常重要。現(xiàn)階段,對高速列車減阻的方法為優(yōu)化車輛外型、優(yōu)化車輛結(jié)構(gòu)、改變車輛表面粗糙度等途徑。早在90年代,陳南翼等人就對長度、頭型方案、組成狀態(tài)不同的列車縮小模型分別在變速風(fēng)和變側(cè)角風(fēng)工況下做了風(fēng)洞試驗,總結(jié)出列頭尾車形狀、聯(lián)掛方式、受電弓、轉(zhuǎn)向架對空氣阻力的影響,為后來列車減阻研究提供了重要的參考依據(jù)[6];楊國偉等人研究對比了CRH380B和CRH3這2種車型在不同減阻措施布置情況下的減阻效果,發(fā)現(xiàn)相對于CRH3,改進后的CRH380B有更明顯的減阻優(yōu)勢[7]。邵微概述了國內(nèi)外高速列車頭車外形的發(fā)展,利用參數(shù)化建模建立4種類型頭車,并做分析對比,發(fā)現(xiàn)單拱型頭車的減阻效果優(yōu)于雙拱型頭車[8];張在中則通過改變頭車細長比來獲取更好的減阻效果[9];楊志剛等人發(fā)現(xiàn)在轉(zhuǎn)向架兩側(cè)安裝裙板有利于列車的減阻,并且安裝位置和布置方式對列車減阻有比較大的影響,但是安裝了裙板的列車在強側(cè)風(fēng)下行駛時會增加側(cè)向力,不利于行車安全[10];黃志祥等利用優(yōu)化空調(diào)導(dǎo)流罩、轉(zhuǎn)向架等附屬設(shè)施來降低車輛的空氣阻力[11];張業(yè)等利用EMU的縮比模型,忽略門窗、受電弓的影響,研究設(shè)置不同風(fēng)擋類型和不同風(fēng)擋縫寬參數(shù)的動車組阻力,發(fā)現(xiàn)風(fēng)擋縫寬對各車阻力的影響顯著[12]。

Bearman、Viswanath、Efros等分別從非光滑表面運用于旋成體、面板、飛行器上,并通過試驗比對,發(fā)現(xiàn)不同類型非光滑表面對邊界層結(jié)構(gòu)有直觀的影響,適當(dāng)形式的非光滑表面有利于減少氣動阻力[13-15]。上世紀90年代末,楊弘偉和王晉軍等人對邊界層控制進行研究,將不同形式的非光滑表面在運用于湍流減阻上取得了良好的效果[16-17];徐中等采用k-ε兩方程模型對凹坑非光滑表面做了細致的研究,同樣得到對比光滑表面,非光滑表面有著更優(yōu)異的減阻性能[18];湯勇就各種類型的非光滑表面進行了介紹,并對它們的包括脫附減阻等功能做了比較細致的綜述[19];方言后來基于仿生結(jié)構(gòu),分別將凹坑和凸包非光滑表面運用于旋成體,得到理想的減阻效果,并對二者減阻機理進行了說明[20]。

由于高速列車的快速發(fā)展,對非光滑減阻技術(shù)在高速列車運用的研究雛形漸起。林世才等以Prandtl理論為基礎(chǔ),建立高速列車模型,分析其邊界層內(nèi)部的壓力和速度矢量等來研究圓坑非光滑表面對摩擦噪聲的影響[21],汪九根等從仿生學(xué)的角度出發(fā),出于對高速列車降噪的目的,對菱形網(wǎng)格非光滑表面車體和koch雪花表面織構(gòu)車體進行仿真試驗,發(fā)現(xiàn)對降低摩擦噪聲有顯著效果[22-23],而氣動阻力和氣動噪聲的形成都與車體表面湍流有關(guān),因此這也給降低摩擦阻力提供新的研究思路,為空氣阻力的研究方法提供了參考依據(jù);杜建等根據(jù)仿生學(xué)理論,提出將溝槽加設(shè)于高速列車表面,并進行模擬仿真,得到列車在高速運行時的減阻率在6%以上[24];張淵等則提出將非光滑表面設(shè)置于車體下方的轉(zhuǎn)向架前后檔區(qū)域的思路,并進行驗證,結(jié)果表明僅對中間車有一定的減阻效果[25];朱海燕等通過建模和模擬仿真軟件在CRH3高速列車表面加設(shè)球窩,以此來控制邊界層的湍流特性,來研究列車的減阻效果,在對比不同尺寸和排列的球窩后,得出當(dāng)球窩陣列距離為350 mm、半徑為80 mm、深度為10 mm的時候,列車運行阻力相對最小,并且對比全光滑車面,減阻率可達25.19%,減阻效果非常顯著[26]。

通過設(shè)置不同凸包參數(shù)于高速列車的非光滑表面,來研究高速列車表面的減阻效果。首先利用Pro-E軟件建立在列車頭車與尾車加設(shè)不同尺寸和間距的凸包的非光滑表面高速列車模型,將其導(dǎo)入ICEM軟件進行網(wǎng)格劃分,然后通過Fluent軟件開展數(shù)值仿真計算,研究不同參數(shù)的凸包非光滑表面布置位置等對列車減阻效果的影響,獲取最優(yōu)的凸包參數(shù)及其在非光滑表面分布,從而為高速列車減阻設(shè)計提供新的思路與參考。

1 控制方程和數(shù)值計算

1.1 基本控制方程

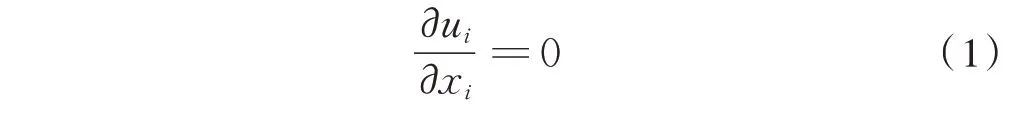

按照《列車空氣動力學(xué)概念》中的速度區(qū)段的劃分,列車運行速度屬于低速流(馬赫數(shù)Ma<0.3),除去研究兩列車會車和列車過隧道2種情況,對列車進行研究時,可以按照不可壓縮黏性流考慮,認為密度為常數(shù)[27]。連續(xù)方程如式(1)所示:

3個方向的運動方程為(2):

式中ui或uj為流場速度;xi或xj為坐標(biāo);p為流場壓力;ρ為空氣密度,此處視為常量。

1.2 數(shù)值計算

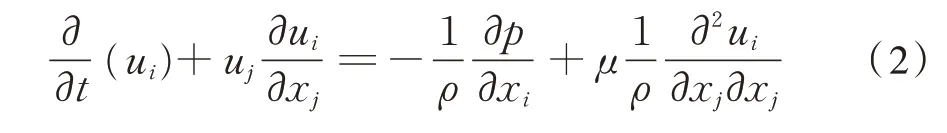

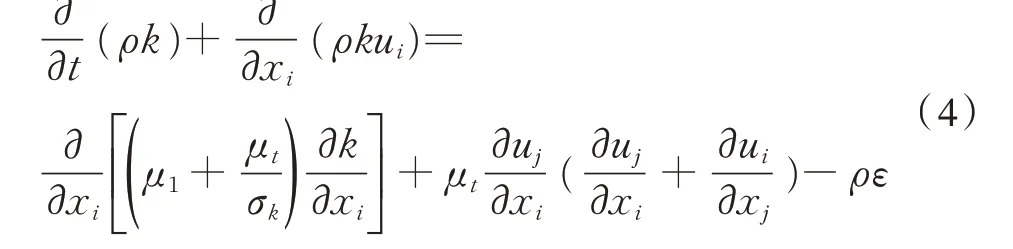

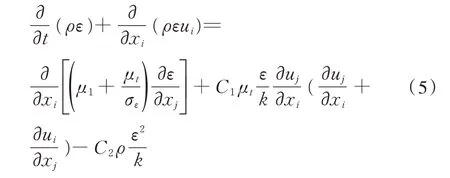

由于列車有關(guān)的流動現(xiàn)象大部分是湍流流動,因此,在研究列車周圍空氣的數(shù)值模擬時,必須要討論如何進行模擬湍流現(xiàn)象的問題。數(shù)值模擬湍流的方法主要有3種:直接數(shù)值模擬、大渦模擬和湍流模型,前2種由于自身的特點導(dǎo)致在實際應(yīng)用中有很大的局限性,所以,在列車周圍空氣流場的湍流數(shù)值模擬領(lǐng)域,通常采用湍流模型[27]。而湍流模型中,渦黏性模型的應(yīng)用最為廣泛,k-ε兩方程模型屬于渦黏性模型,也在常用的湍流模型中最具代表性,能保證精度的同時,不會有過大的計算量。

k-ε湍流模型中的湍流黏性系數(shù)μt考慮了部分歷史效應(yīng),把湍流黏性系數(shù)、湍流動能和湍流動能的耗散率聯(lián)系在一起[28]:

湍流動能k方程為:

湍流耗散率ε方程為:

式中:μt為湍流黏性系數(shù);k為湍流動能;μ1為層流黏性系數(shù);C1、C2、σk、σε是經(jīng)驗常數(shù),取值如下:C1=1.47,C2=1.92,σk=1.0,σε=1.33,其他參數(shù)表示為前面所述。

2 計算模型

2.1 幾何模型與計算域模型

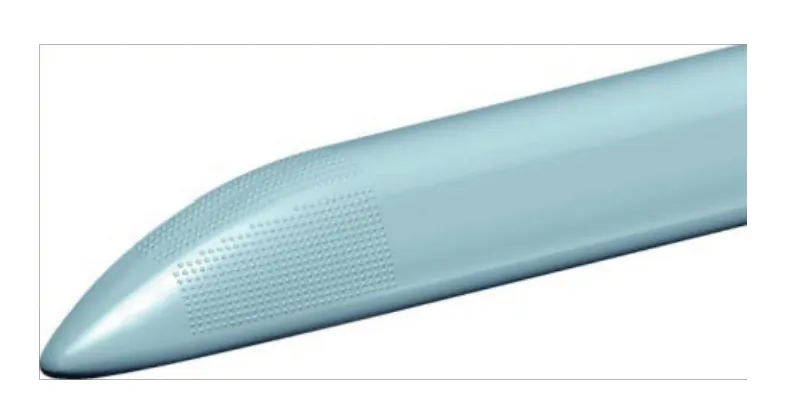

在這個分析中,選取CRH3為研究對象。首先利用三維建模軟件Pro/Engineer對車體進行建模,由于在實際情況中高速動車組上有許多不平順的地方以及車體外加設(shè)備,如:車底走行部、受電弓以及車門把手等,對這些復(fù)雜的特征進行分析會大大增加計算難度,所以將研究對象的模型簡化成圖1所示的一個光滑曲面體,簡化后的模型理論上會得出更小的空氣阻力,但對研究結(jié)果影響不大,但可以減少計算工作量,便于開展空氣動力學(xué)仿真計算分析;高速列車車頭處凸包表面模型如圖2所示,設(shè)置不同的凸包尺寸和間距進行模擬計算。

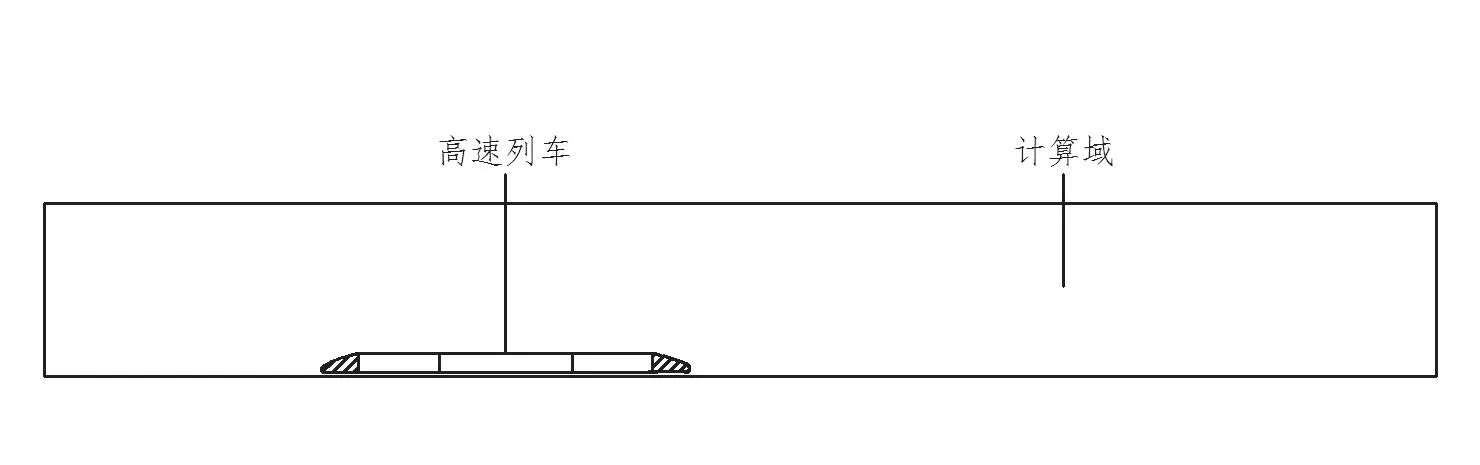

在進行數(shù)值模擬時,為使列車周邊空氣流場更加接近真實工況又不過多增加計算量,選取適當(dāng)?shù)挠嬎阌蚴呛苡斜匾RH3一般采用4動4拖8節(jié)車廂的動力分散型連掛方式,由于本次只考慮非光滑表面的影響,所以模擬車輛選用3節(jié)編組的簡化形式:頭車+中間車+尾車,其長度均為26.5 m,并將車輛速度設(shè)置為300 km/h。參考文獻[26]分析列車表面粗糙度對氣動阻力影響甚微,所以將粗糙度設(shè)為0;而高速動車組尾部計算域的長度會對計算結(jié)果的精確度有較大的影響,將高速動車組放置在列車尾部距離計算域尾部175 m處,并將計算域的長設(shè)定為300 m,寬為24 m,高為36 m,整個計算域模型如圖3所示。

圖1 光滑表面模型

圖2 車頭凸包表面模型

高速列車計算域

圖3 計算域模型

2.2 網(wǎng)格模型

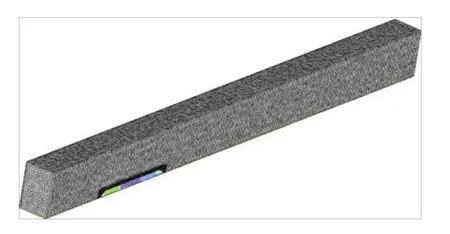

幾何模型導(dǎo)入ICEM中進行網(wǎng)格劃分,網(wǎng)格采用四面體網(wǎng)格,密度由遠場至車身逐漸增加,靠近車體表面部分是計算核心且為曲面,網(wǎng)格進行如圖4所示的加密盒處理;另外,頭車和尾車分布有凸包且為阻力集中區(qū)域,網(wǎng)格劃分加密處理,如圖5所示,且其網(wǎng)格尺寸是列車表面其他位置網(wǎng)格尺寸的五分之一,以此提高計算精度,而改變凸包參數(shù)會稍微改變網(wǎng)格總數(shù)量,但總數(shù)量基本維持在9.5×106左右。

圖4 計算域網(wǎng)格模型

圖5 凸包區(qū)域網(wǎng)格模型

2.3 邊界條件

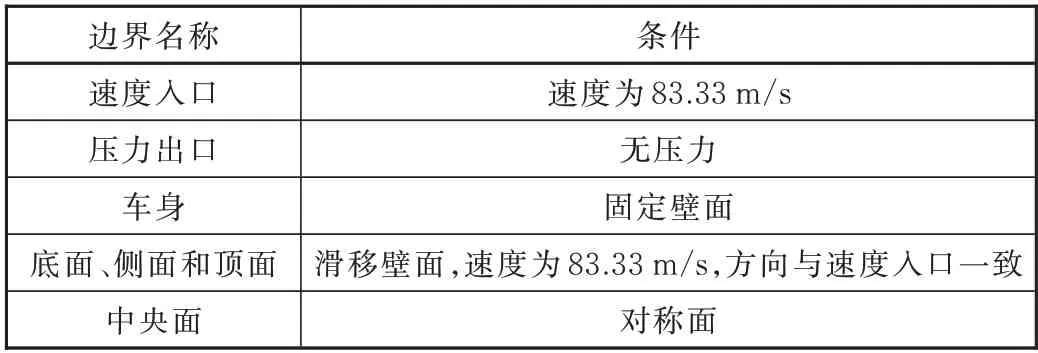

在對無橫向風(fēng)的高速列車運行的研究中,一般采用列車靜止,讓空氣相對運動的方法來模擬。列車運行速度為300 km/h,故將速度入口速度設(shè)為83.33 m/s,車身視為剛體,設(shè)為固定壁面;列車在明線工況下勻速運行,將滑移壁面模擬運行時的底面、側(cè)面和頂面,分別模擬列車在運行過程中的軌道和無窮遠處的空氣,采用這種移動壁面技術(shù)能夠有效地避免空氣附面層問題[29],實現(xiàn)比較真實模擬列車運行流場,同時將中央面設(shè)為對稱面以減少仿真計算量,邊界條件的具體設(shè)置見表1。

3 計算結(jié)果

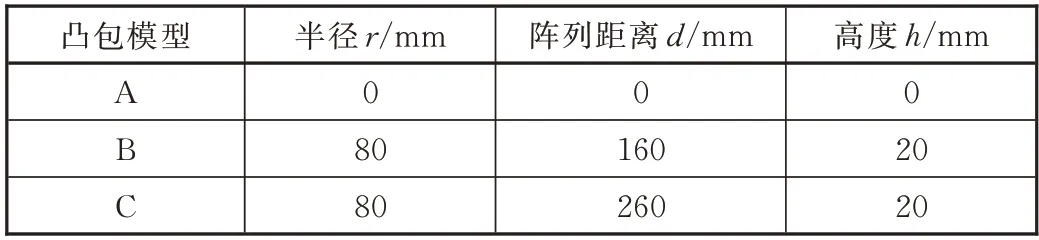

首先對已經(jīng)建立好的模型進行2次試算來尋找是否存在規(guī)律,由于各方面原因的限制,采用固定變量法,先假設(shè)半徑和凸包高度不變,參考文獻[26],嘗試性計算陣列距離分別設(shè)置為160 mm和260 mm,半徑為80 mm,凸包高度為20 mm的模型,與沒有加設(shè)凸包的車體模型(如圖6所示)進行比較,參數(shù)設(shè)置如表2所示,計算結(jié)果如圖7所示。

表1 邊界條件

圖6 凸包幾何模型

表2 試對比模型代號對應(yīng)參數(shù)

圖7 試對比模型

3.1 凸包陣列距離對列車空氣阻力的影響

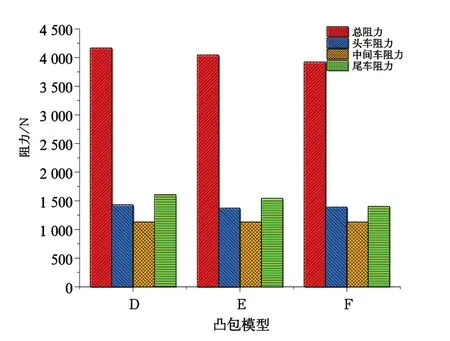

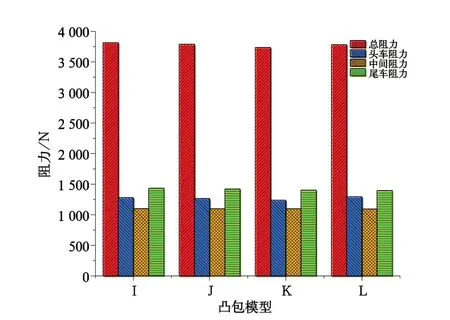

經(jīng)過數(shù)值模擬,得出光滑表面列車總阻力為3 733 N,頭車阻力為1 387 N,中間車阻力為1 093 N,尾車阻力為1 253 N。經(jīng)過試對比,發(fā)現(xiàn)非光滑表面的凸包并沒有給列車帶來減阻效果,相反還使得阻力值增大。而且存在凸包越密集,阻力越大的趨勢。但是通過分析發(fā)現(xiàn),凸包對列車外流場產(chǎn)生了一定的影響而且陣列距離足夠大時,可以得到減阻效果。通過B、C兩組數(shù)據(jù)比對后假設(shè):在凸包半徑和高度一定時,隨著陣列距離的增大,頭車阻力、尾車阻力以及總阻力都逐漸減小,而中間車的阻力基本不變,因此需要繼續(xù)增大陣列距離并計算來觀察假設(shè)是否成立,參數(shù)設(shè)置如表3所示,計算結(jié)果如圖8所示。

通過觀察計算結(jié)果可以發(fā)現(xiàn),上述假設(shè)得到驗證,在設(shè)置凸包半徑和高度為不變量時,隨著陣列距離增大,頭車阻力、尾車阻力以及總阻力都逐漸減小,而中間車的阻力基本保持不變。在比較圖8中的數(shù)據(jù)發(fā)現(xiàn),當(dāng)陣列距離為460 mm,凸包半徑為80 mm,凸包高度為20 mm時,頭車阻力為1 372 N,對比光滑表面下頭車阻力略有下降。

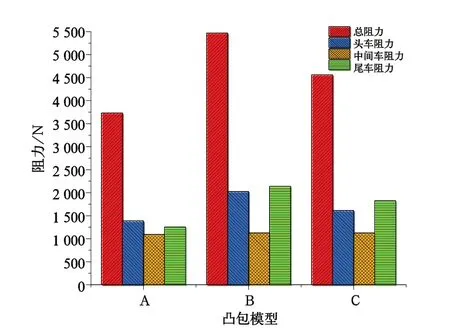

表3 陣列距離變化模型代號對應(yīng)參數(shù)

圖8 凸包陣列距離對列車空氣阻力影響

3.2 凸包半徑對列車空氣阻力的影響

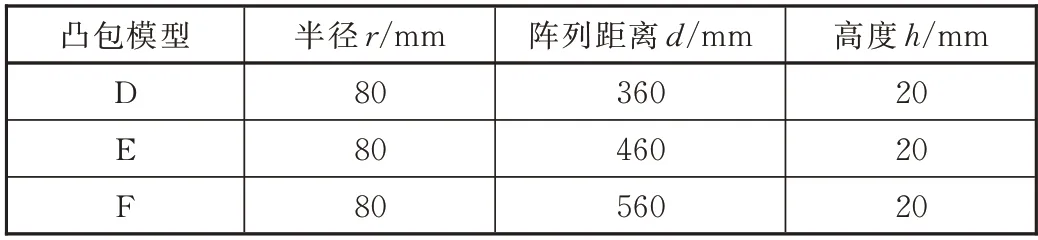

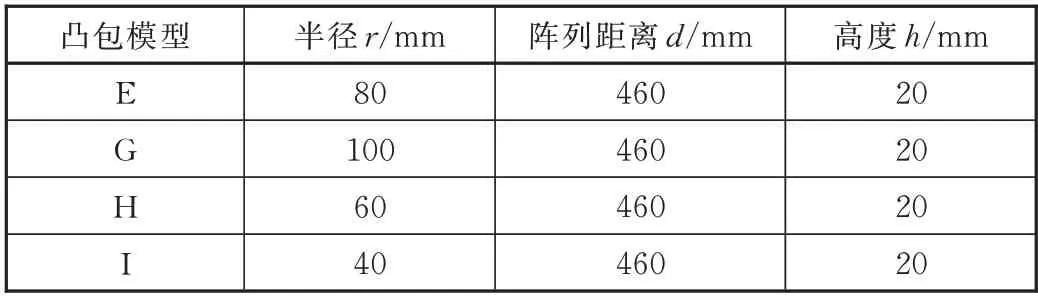

雖然陣列距離設(shè)置為560 mm時的尾車阻力和總阻力兩項都比陣列距離設(shè)置為460 mm時的小,但分析發(fā)現(xiàn),此處總阻力的減小更多源于尾車阻力較大的減小幅度,而此時尾車阻力1 405 N與光滑表面列車的尾車阻力1 253 N相比差距依然顯著,故不作為后文分析參照變量,而陣列距離為460 mm時的頭車阻力對比光滑表面時的頭車阻力1 387 N已經(jīng)出現(xiàn)減阻效果,且陣列距離為560 mm時的頭車阻力為1 391 N,已經(jīng)出現(xiàn)上升趨勢,故此處選陣列距離為460 mm和高度為20 mm作為固定參考量,以此為基礎(chǔ)繼續(xù)使用控制變量法進一步計算分析,分別設(shè)置凸包半徑為100 mm、60 mm、40 mm,具體參數(shù)設(shè)置如表4所示,計算結(jié)果如圖9所示。

圖9計算結(jié)果表明:總阻力、頭車阻力、中間車阻力和尾車阻力都隨著凸包半徑的減小而減小。在凸包半徑為40 mm時,各項阻力最小,總阻力為3 815 N,頭車阻力為1 281 N,中間車阻力為1 101 N,尾車阻力為1 433 N,對比光滑表面各項阻力值,頭車阻力下降106 N,降幅為7.64%,中間車阻力相差甚微,尾車阻力增加180 N,故總阻力依然高于同工況下的光滑表面列車。

表4 半徑變化凸包模型對應(yīng)參數(shù)

圖9 凸包半徑對列車空氣阻力影響

3.3 凸包高度對列車空氣阻力的影響

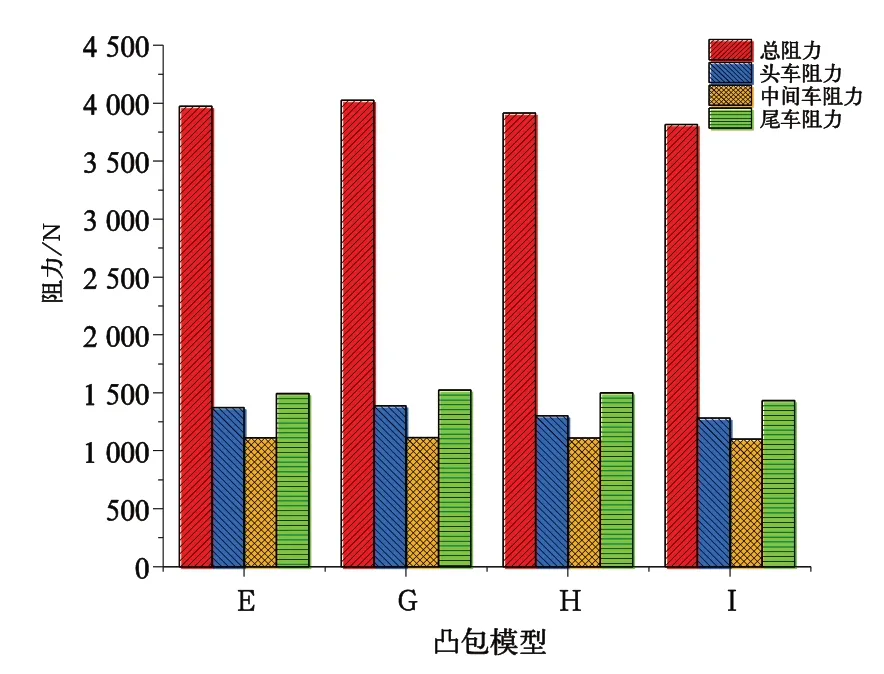

接下來選取凸包半徑和陣列距離分別為40 mm和460 mm,分別設(shè)置凸包高度為20 mm、15 mm、10 mm、5 mm,具體參數(shù)設(shè)置如表5所示,得到計算結(jié)果如圖10所示。

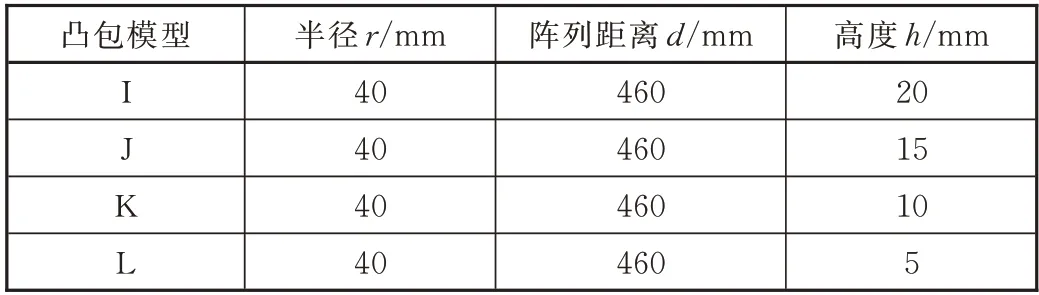

表5 高度變化模型代號對應(yīng)參數(shù)

圖10 凸包高度對列車空氣阻力影響

分析圖10可知:當(dāng)凸包半徑為40 mm、陣列距離為460 mm、凸包高度為10 mm時列車空氣總阻力最小,為3 936 N,接近同工況下光滑表面列車總阻力,其他各項阻力值中頭車阻力1 237 N、中間車阻力1 098 N、尾車阻力1 401 N,相對于光滑表面各項阻值,僅頭車部分下降明顯,下降150 N,頭車減阻率為10.81%,出現(xiàn)了比較理想的減阻效果,而在凸包高度變更小時,前車阻力則有變大的趨勢;中間車阻力變化不大;而尾車阻力則高居不下,依然遠超全車表面光滑時尾車阻力。

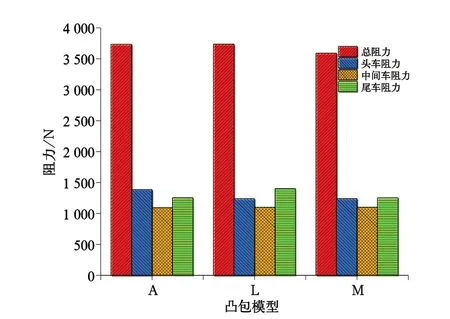

基于前面分析,可知列車頭部加設(shè)凸包更能體現(xiàn)減阻效果,而尾車阻力始終高于光滑表面列車尾車阻力,推測列車尾部加設(shè)凸包可能會增加阻力。所以接下來計算凸包模型M,即在頭車加設(shè)凸包,尾車不加設(shè)凸包的工況,與之前計算的凸包模型A和凸包模型L進行比較,得到圖11所示的計算結(jié)果。

圖11 凸包布置方式對列車空氣阻力影響

分析圖11可知在尾車不設(shè)置凸包的情況下,頭車阻力為1 239 N,對比光滑表面車體的頭車阻力1 387 N有明顯的下降,降幅達到10.7%,而中間車阻力和尾車阻力基本保持不變。凸包模型L與凸包模型M對比可以發(fā)現(xiàn):尾車加設(shè)相同參數(shù)的凸包,頭車和中間車的阻力幾乎相等,凸包模型L的尾車阻力明顯高于凸包模型M,進一步說明尾車加設(shè)凸包不利于降低列車空氣阻力。

4 結(jié)果分析

上述計算結(jié)果表明:凸包加設(shè)在頭車相對于加設(shè)在尾車更有利于列車的減阻,加設(shè)在尾車會起到列車增阻效果;在一定范圍內(nèi),列車的氣動阻力有隨著凸包陣列距離的變大而減小、隨著凸包半徑的減小而減小、隨著凸包高度的減小存在阻力先減小繼而又增大的趨勢;基于上述分析得到減阻效果最好的凸包參數(shù)設(shè)置為:半徑40 mm,陣列距離為460 mm,凸包高度為10 mm。

空氣阻力主要分為壓差阻力和黏性阻力。壓差阻力是列車表面壓力在列車運行反方向形成的合力,而黏性阻力是列車運行中,氣流在列車表面形成的切應(yīng)力的合力。在高速運行的過程中,列車表面受到的黏性阻力在空氣阻力占主要作用[6]。

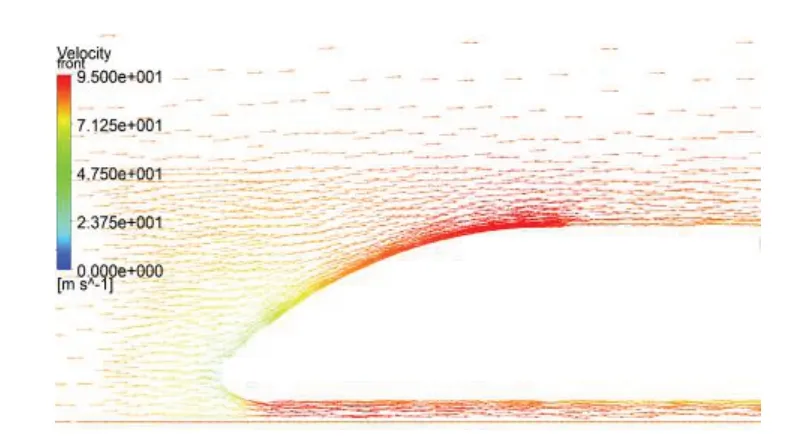

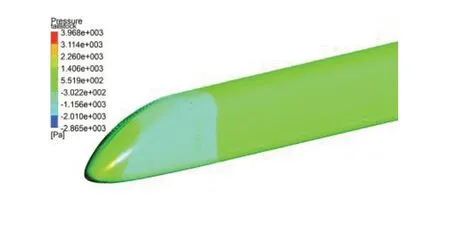

由于空氣存在可壓縮性和黏性,因此高速動車組在高速行駛時,空氣會在頭車的車鼻處被壓縮,產(chǎn)生極大的壓力,列車頭部速度矢量圖12表明:在頭車車鼻處周圍速度很小,車鼻的速度接近為零,造成該現(xiàn)象的原因是列車在高速運行的時候,頭車車鼻處的壓力為整列車表面的最大值,列車頭部壓力圖如13所示,根據(jù)流體的機械能守恒原理,壓力極大時,此處的流體速度就會極小,而巨大的壓力將空氣沿著車壁往后推動,由于列車頭部橫截面的變化較大,空氣粒子會因為巨大的壓差而加速運動,所以空氣粒子會在列車頭部上部出現(xiàn)最大速度,而在此區(qū)域壓力則達到最小。

圖12 車頭速度矢量

圖13 車頭壓力

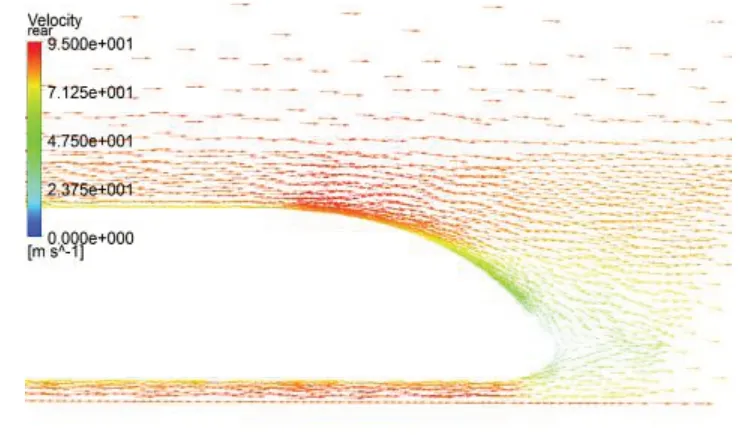

對于列車尾部,與上述列車頭部分析方法類似,由于截面突變使得高速動車組尾部出現(xiàn)真空,最大截面處上方的空氣粒子會向下偏轉(zhuǎn),并且壓差賦予這些空氣粒子產(chǎn)生加速度,因此在高速動車組尾部的最大截面處出現(xiàn)了負壓,而車鼻處的空氣流速快速下降,會對尾車的車鼻處產(chǎn)生正壓,具體速度與壓力分布如圖14和圖15所示。

穩(wěn)態(tài)運行的高速列車會在車輛最前端和最尾端車鼻處產(chǎn)生穩(wěn)定的壓力,見圖13和圖15,頭車和尾車之間縱向方向的壓力合力就是壓差阻力。

圖14 車尾速度矢量

圖15 車尾壓力

列車高速運行時,空氣沿列車表面做擾流運動,車壁表面附近空氣的黏性力對表面存在影響,在沿壁面法向方向上存在明顯的速度梯度,構(gòu)成了邊界層。邊界層各個速度梯度的空氣粒子之間存在摩擦,產(chǎn)生切向力,造成能量的消耗;同時,列車運行時產(chǎn)生的振動也會對氣流產(chǎn)生擾動,會使邊界層的結(jié)構(gòu)變化,導(dǎo)致層流變成湍流,消耗大量的能量,這2個耗能的過程構(gòu)成黏性阻力。當(dāng)高速氣流流過車體表面時,會對凸包產(chǎn)生正壓力,氣流流經(jīng)凸包后存在回旋運動,會在凸包的背風(fēng)側(cè)產(chǎn)生反壓力,正、反壓力之差即為氣流對凸包的真實作用力,一般情況下,該作用力對凸包的壓力數(shù)值都是正值,即在列車運行過程中對凸包存在空氣阻力,而氣流對多個凸包總的作用力對車輛產(chǎn)生比較顯著的增阻效果,因此,凸包的存在對車輛的壓差阻力是有增加效果。

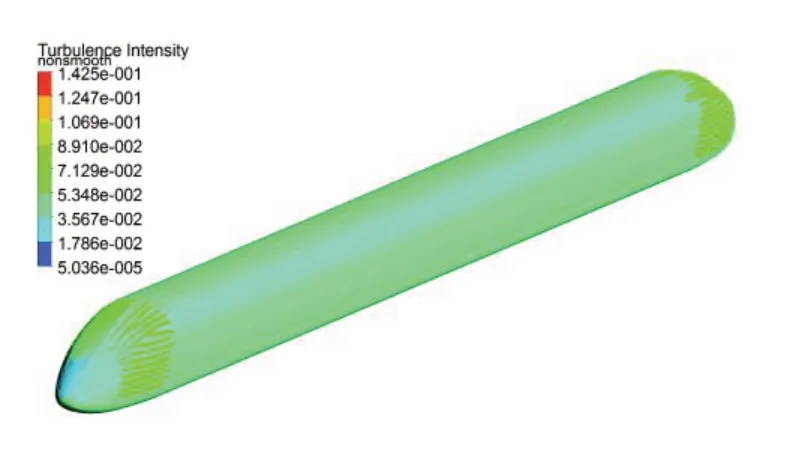

研究中發(fā)現(xiàn)并非所有的凸包加設(shè)在頭車或尾車上都能起到減阻效果,因為減阻效果的出現(xiàn)是必須具備壓差阻力和黏性阻力合力減小的條件。凸包的存在改變了氣流黏性底層的結(jié)構(gòu),使得空氣流動變成雷諾應(yīng)力的流動,而靠近列車表面區(qū)域的雷諾應(yīng)力很小,因此凸包非光滑表面黏性阻力相對光滑表面有所減小。結(jié)合圖16和圖17分析可知:相對于光滑表面,近壁區(qū)的湍流強度在凸包非光滑表面會明顯減少,說明雷諾應(yīng)力會顯著減小,同時表示黏性阻力會變小。

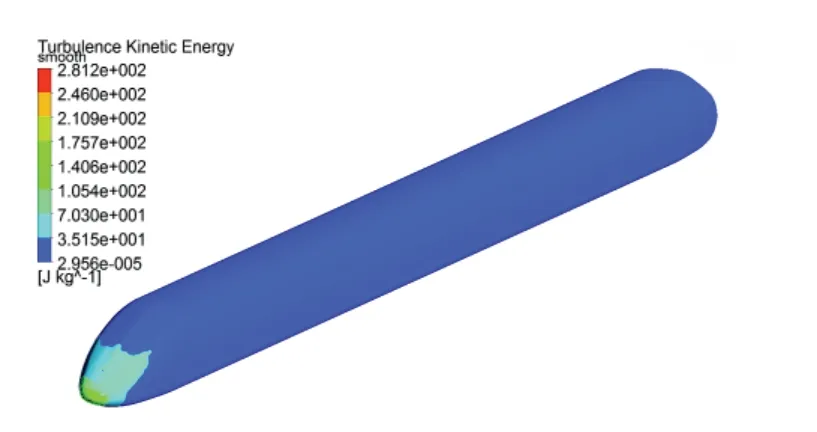

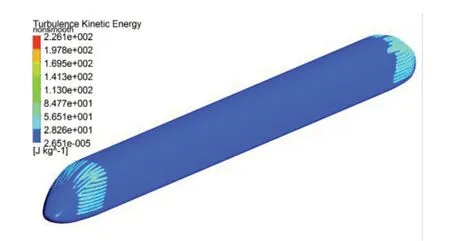

圖18和圖19為光滑表面車體和凸包非光滑表面車體的湍流動能對比,經(jīng)分析可知:光滑表面湍流動能最大的區(qū)域在頭車的車鼻區(qū)域,而凸包非光滑表面列車則將這一區(qū)域轉(zhuǎn)移至凸包分布區(qū)域,這是造成空氣阻力變化的原因之一,但由于尾車凸包的存在,增加了整車表面耗能區(qū)域面積,所以尾車不加設(shè)凸包時減阻效果更好。

凸包非光滑表面加設(shè)在頭車部分,增加了車輛的壓差阻力,但是有效地減小了車輛的黏性阻力,不同參數(shù)、不同布置方式的凸包結(jié)構(gòu)會對高速列車的壓差阻力和黏性阻力都產(chǎn)生影響,而把合適參數(shù)的凸包加設(shè)在車輛的合適位置會使黏性阻力的下降量高于壓差阻力的提升量,使得總的空氣阻力下降,達到減阻效果。

圖17 非光滑表面湍流強度

圖18 光滑表面湍流動能

圖19 非光滑表面湍流動能

5 結(jié)束語

在理論分析基礎(chǔ)上,通過數(shù)值計算對凸包非光滑表面高速列車減阻技術(shù)進行研究,以凸包的參數(shù)、布置方式和位置為變量,分析了凸包對于高速列車氣動阻力的影響,并得到較好的減阻效果,具體結(jié)論如下:

(1)由于凸包非光滑表面結(jié)構(gòu)氣動性能的特殊性,相比于在尾車或頭車和尾車均加設(shè)凸包非光滑表面,在尾車加設(shè)凸包非光滑表面不利于高速列車減阻,僅在頭車加設(shè)凸包更加有利于高速列車的減阻。

(2)凸包表面減阻效果受凸包的高度、陣列間距及半徑的影響。一定范圍內(nèi)列車的氣動阻力有隨著凸包陣列距離的變大、凸包半徑的減小而減小,隨著高度的減小而先減小后增加;當(dāng)凸包半徑為40 mm、陣列間距為460 mm、凸包高度為10 mm時,頭車減阻效果最好;對比光滑表面列車受到的列車阻力,僅在頭車加設(shè)凸包的非光滑表面列車頭車減阻率高達10.67%,總減阻率可達3.80%。

(3)由于本次模擬仿真采用簡化模型,勢必會導(dǎo)致總阻力偏小,因此此次的研究為定性研究,理論上得到減阻率會稍偏大,但可以確定凸包型非光滑表面能減少黏性阻力,對減阻產(chǎn)生積極效果,后續(xù)研究中要繼續(xù)完善模型,期待得到更準(zhǔn)確的分析結(jié)果。