模流分析CAE 仿真在塑料模具中的使用及研究

馬春文

(柳州鐵道職業技術學院,廣西 柳州 545616)

引言

現階段,模流分析CAE 數值模擬仿真科技的體系經過長久的發展,已經逐步擺脫常規的定向生產模式的各種限制,并且在市場導向的指引之下,相關技術自身正在逐步按照客戶群體為中心實行精準定位劃分。比如,按照相關客戶的總體經營成本的期望和要求,CAE 數值模擬仿真科技的相關載體能夠生成多類適用性的分類,MPE、MPX、MPA 等等均為CAE 數值模擬仿真科技衍生出的相關軟件,相關軟件能切實處理各類模具設計和加工進程中的一般定性的要求,用來組建一類全方位的解決方案,為模具的加工精度和最終品質帶來充分的保障[1]。

圖1 所示的是某中電器產品的殼體零件,設計進程中應用Moldex3D 能夠由網格劃分得到數值模擬分析的結果,可幫助設計人員在非常短的設計周期之內進行完整的一系列設計驗證過程,利用相對簡單的操作過程便能得到各類數值模擬分析的相關結論,比較真實地體現出塑料熔體在模具腔體中的流動狀態等。Moldex3D 能夠幫助設計人員輕松地找到產品規劃設計過程中潛在的各種問題,快速對各類設計方案進行可行性分析,大幅度提高產品質量。

1 模流分析CAE 軟件仿真模擬科技發展和實際應用

圖1 塑料電器殼體原形零件

模流分析指的是用數值模擬軟件作為主要承載方式,對于內部各類參數實施相關模型中的映射,精確地仿真出模具注塑的整個工藝過程,隨后把注塑進程中的各類參數出現的行為全面進行記錄[2]。經過把記錄的參數和基礎數據一一比對,找到模具注塑過程的合理解決方案,對相關模具設計的解決方案實施相應的優化。早期的模流數值模擬分析軟件的興起源于1976 年左右,伴隨這此項技術在模具生產領域中的持續推廣,在各類科研機構的大力鉆研攻關的努力之下,相關軟件取得了持續的優化和升級完善,拓展了其在模具生產過程中的實際應用。不過受到技術及應用領域的限制,CAE 相關技術的發展速度遠遠滯后于CAD(計算機輔助設計)相關技術。模流分析CAE 相關技術在模具的設計和加工過程中,具備某種優勢,比如,相關軟件自身使用的便捷性、參數信息模擬分析功能強大、反應靈敏等特點,在一定范疇內提升總體工作效率。尤其是近年來,某些相關加工制造企業使用模流分析的CAE 相關技術,實現了相關塑料產品的集成化設計過程,大大提升了總體系統的最終成品品質。

2 模流分析CAE 相關技術在模具設計及加工過程中的實際應用

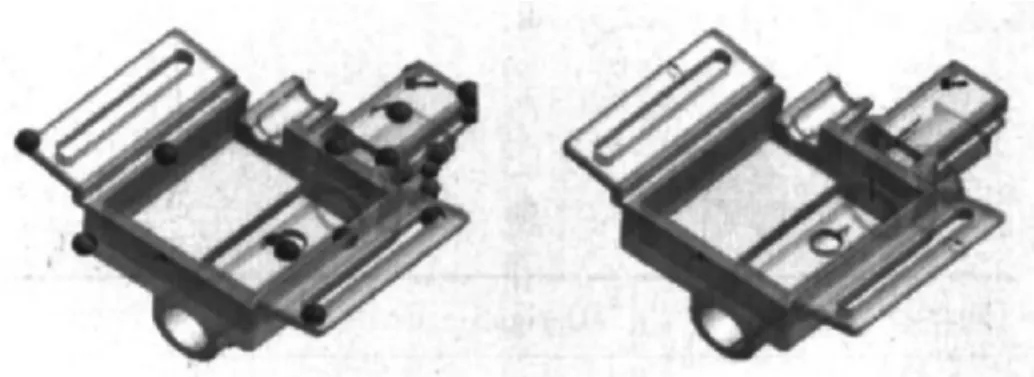

本文用某種電器產品的殼體為參考,該塑料產品的模具對于外觀性能有比較嚴格的規定,在某一個平面內的變形量的綜合誤差值需要滿足≤0.04 毫米的條件,并且在毛邊位置、對角位置也需要滿足特定的參數規則,整體外觀尺寸數值約為(38.36×41.87×19.48)毫米,模具的相對厚度尺寸約為(1.15~2.55)毫米。該種成品的相關模型參數在設計環節和加工制造過程時,模流分析的CAE數值模擬軟件一般使用在模具的流道設計領域,并且借助相關參數的收集工作來實現分析模具型腔內穴填充過程的穩定性的目的,用來確保整體填充進程恰好處于飽和區間,與此同時,需要監測到模具加工過程中壓力數值能否滿足精確傳輸有關部件,借此分析相關部件可能的翹曲參數值能否符合相關部件制造要求。對于充填進程實施模擬過程時,通常能分為如下幾個方面。

2.1 模具成型過程壓力數值監測

模具內部填充步驟結束之后,其內部壓力數值表現為均衡的情況,模具承受最大壓力數值和最小壓力數值會同步映射到模型之中,借以對壓力在流道的傳輸線路及能量損耗評估。

2.2 溫度數值監測

軟件模擬過程中表現出來的溫度特性圖像通常是以厚度中心為高溫部分,伴隨著壓力載荷的加載,熔化狀態的塑料不斷注入模具型腔,邊緣溫度值將明顯低于中心位置,相關信息模型能切實體現出模具制造進程中的對流情況。

2.3 模具加工過程的保壓情況研究

塑料模具在實施加工制造的過程時,其內部的填充壓力、模具狀態之間可能出現某種聯動效應,并且在各個不同的溫度數值條件下,兩者間可能表現出耦合數值屬于一類相關變量。經過CAE 數值模擬軟件的計算和分析,能夠更加精確地評估相關構件的翹曲參數數值,其中正負值分別表示相關的塑料模具間的收縮特性和膨脹特性,隨后相關工程技術人員能借助有關參數值對輸送壓力實施相應的調整,有效降低生產制造過程中出現相對變形量。

3 流動波前塑料形態的動態數值模擬

對于此類塑料成品件所進行觀測的流動波前(11~65)%。流動波前約為85%,根據不同區間的流動波前圖像或者是流動波前的動畫,能夠體現促熔化狀態的塑料在模穴中每時每刻的充填狀態,進而預測縫合線位置和包封位置,并有利于判斷短射現象,為排氣孔位置排布提供有效的參考依據。

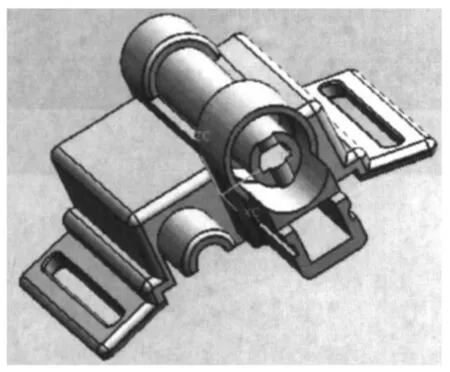

流動波前(89~97)%,根據不同區間的流動波前圖像或者是流動波前動畫,能夠體現熔化狀態的塑料在模穴中每時每刻的充填狀態,能夠預測縫合線位置和包封位置(見圖2),并能判斷短射現象是否出現發生,為排氣孔排布等情況提供相應的參考[3]。

圖2 包封與縫合線

4 充填研究措施

4.1 成型壓力措施

根據相關試驗結果得出數據表明在充填過程完成的瞬間各個位置的壓力載荷數值,均從流道到充填終端逐漸降低,當中在壓力載荷數達到峰值時射出機之鎖模力數值。壓力載荷數值排布均勻與否,能夠表示壓力的傳遞過程,可以預測模具中原材料壁厚和環境溫度對于壓力數值排布和消耗的影響。

4.2 剪切應力排布研究

使用各種顏色表示充填過程完成瞬間模具穴內的剪切應力排布狀況。材料剪切應力表示相關零部件在制造進程中因為剪切流動性所產生應力載荷的數值。可以通過相關模具制造的法律法規及相關標準評估塑料流動應力載荷數值是否滿足相關設計技術要求,以此作為塑料零部件出現裂紋及過度殘余應力是否滿足設計要求的參考。假如該參數值過大(>1.2MPa),則該模具制造產品在日后有出現斷裂的可能性。

4.3 保壓措施研究

體積收縮率參數值是塑料件自充填和保壓過程完成冷卻降溫到正常環境溫度常規大氣壓力時的體積收縮率參數值,給出成形條件保壓結果和翹曲變形等作為參照。數值為正表示塑料件出現收縮的狀況,數值為負表示塑料件出現膨脹的狀況,通常出現壓力載荷設定偏高或者塑料件壁厚太薄的狀況。該參數值越小說明新產品的收縮量就越小,一旦發生排布不均勻的現象,新產品極易出現翹曲及變形的狀況。

4.4 鎖模力研究

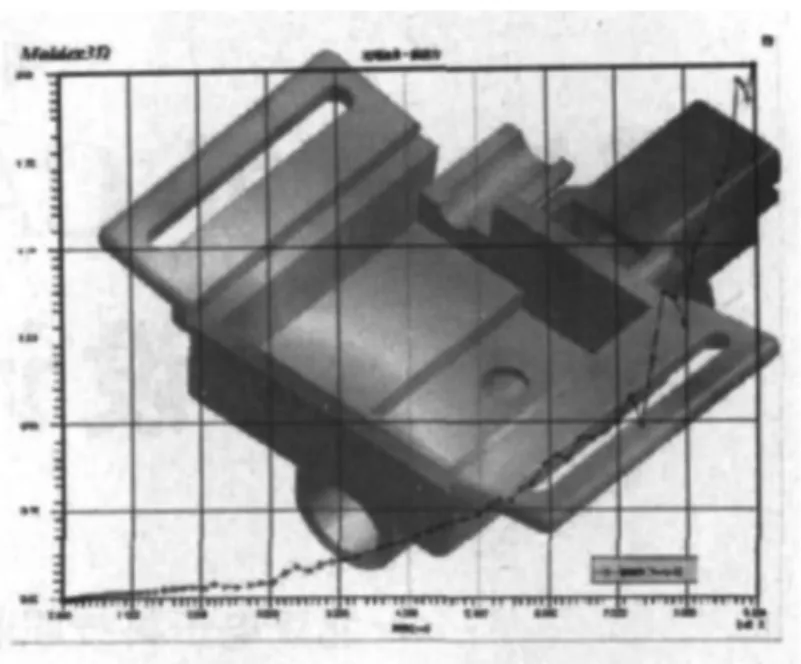

此零部件使用模具鎖模力在穴滿充填時有壓力急速上升的現象出現,如圖3 所示。

圖3 壓力竄升現象

4.5 規劃試驗結論驗證研究

使用Moldex3D 模擬仿真分析軟件對流道設計體系及澆口方位實施分析研究得出:流道體系和澆口規劃是新產品成型質量優劣評價的關鍵因素,查看流動波前仿真模擬掌握熔融塑料自射嘴灌注模穴的工藝過程,所展現的塑料制件流動波前研究,并且掌握澆口及流道應該匹配的壓力載荷數值,用來判斷流道導致的壓力降是否太大,同時評估流道規劃及澆口的外形尺寸是否符合設計要求。查看熔融塑料能否安全穩定并且合理地達成模穴充填的工藝過程。掌握模穴內部充填的平順性,預防出現過度充填及短射的狀況。查看保壓壓力載荷數值是否已經完全徹底傳輸至塑件每個位置,實施行之有效的保壓處理,防止出現成型品局部翹曲及凹陷的缺陷,并且通過翹曲過程研究,掌握整個產品綜合翹曲狀態,進而展現出產品的翹曲過程分析。針對多模穴體系,品質優良的流道和澆口區域的挑選應該使充填過程能夠出現對稱及平順的效果,促使塑料能夠在同一時間充填滿任何模穴,保證每個模穴成型質量的產品一致性[4]。使用Moldex3D 模擬仿真分析軟件工具實施產品使用原材料的壁厚設計:通常印有“CCC”認證的產品需要對外觀質量進行考評,所以規劃澆口的區域普遍被制約,新產品使用原材料的壁厚選擇對于成型質量來講是另外一項關鍵的技術要求。查看流動波前模擬仿真數據信息的參數值,分析研究各種原材料壁厚規劃選擇對于流動過程產生的影響。根據溫度排布結果掌握各種使用原材料壁厚范圍的散熱狀況,分析零部件使用原材料壁厚是否因為太薄進而產生流動遲滯和短射現象。

在新產品開發的同時,不但需要針對新產品的外形和使用功能進行仔細的研究,新產品的內部構造的剛度及強度也是非常重要的因素需要考慮。對于射出零部件來講,仍有另外一類非常重要的因素需要考慮,這個因素就是零部件的成型條件。因為新產品的幾何尺寸和拔模使用原材料的壁厚排布均會制約構造的剛度及強度進而影響射出零部件成型的特性,所以,只從某一層面考慮模具規劃技術要求是不合理的。通過模流分析技術早期發現新產品在成型過程中可能產生的缺陷,隨后從結構合理性的角度研究并最終確認新產品的機械性能,可以確保新產品不論在制造或者使用的條件下,都可以在相關模流分析CAE 模擬仿真分析軟件設計人員規劃的技術要求內,進而保證產品質量[5]。電器殼體零件產品在整個成型過程中出現最嚴重的技術難題就是對于外形尺寸變化量的把控,因此可以使用Moldex3D 模流仿真分析軟件的幫助,對新產品的幾何尺寸和使用原材料壁厚排布規劃實施調整,促使新產品的外形尺寸變化量最小,此外根據相關試驗數據結果分析得出該產品能夠由模溫行之有效把控其外形尺寸的變化量,進而滿足平整度的技術使用要求。

5 結束語

綜上所述,模流分析CAE 模擬仿真分析軟件用在新產品開發設計及制造過程中,經過對于塑料模具實施三維模型的分析,研究表明各種不同類型的加工工藝在作業過程中均存在誤差,隨后把采集到的數據信息傳送至主操控界面中,讓相關模流分析CAE 模擬仿真分析技術人員在第一時間根據校對之后的數據參數信息,再次改進規劃加工制造解決方案,進而提升相關塑料模具的產品品質。本次選用的試模在前期開發設計、模具制作及分析研究,促使相關零部件在制造前期作了部分防范技巧,因此在模具試驗的時候降低了很多弊端的出現幾率,然而在解決此類問題的過程中無意間減低了使用成本及制造周期的浪費,當然也獲得了購買使用用戶的認可,這種操作提供了豐厚的利潤。因此模流分析CAE 模擬仿真分析軟件會在今后塑料注射成型模具規劃及制造進程中起到舉足輕重的關鍵作用。