預應力張拉作用下自行式臺座受力性能分析研究

許 晟

(福建省高速公路集團有限公司,福州 350001)

自行式臺座工廠化流水線作業是近年來新研發的一項梁片預制新技術,該技術采用了“施工工序區域固定、流水線作業”的預制新模式:通過自行式臺座將鋼筋骨架制作胎膜區、制梁區、蒸汽養護區、預應力張拉區和存梁區有機串聯,實現工廠化流水線作業的橋梁預制施工[1],從而節約大量預制場地,并大幅縮短制梁周期。 自行式臺座作為該技術中最重要的設施, 承擔著預制梁片的混凝土澆筑、養生、張拉等重要工序,尤其是在預應力張拉作用下自行式臺座的受力較為復雜。

1 工程概況

某國家高速公路項目采用預制預應力混凝土箱梁結構,箱梁為單箱單室截面,跨徑30 m,頂板寬2.4 m, 底板寬1 m, 箱梁高1.6 m。 預應力鋼束的N1、N2、N3 起彎點距跨中分別為0.885 m、2.507 m、4.129 m,起彎半徑均為45 m,偏轉角度為5°;N4 起彎點距跨中為12.901 m,起彎半徑為30 m,偏轉角度為1.4°。 箱梁預制采用自行式臺座工廠化流水線作業,施工工序流程為:自行式臺座移至胎膜區,箱梁鋼筋骨架吊至臺座上,安裝外模和內模,再吊裝成型的頂板鋼筋; 待驗收合格后自行式臺座移至制梁區澆筑混凝土;達到拆模條件,拆除內模和外模; 自行式臺座將梁體移至養護區進行蒸汽養生;當梁體達到張拉條件,移至預應力智能張拉區進行預應力張拉; 待外觀檢測合格后將梁體吊運至存梁區, 同時將自行式臺座移至下一條生產線投入生產[1]。

2 自行式臺座的結構受力分析

2.1 自行式臺座構造

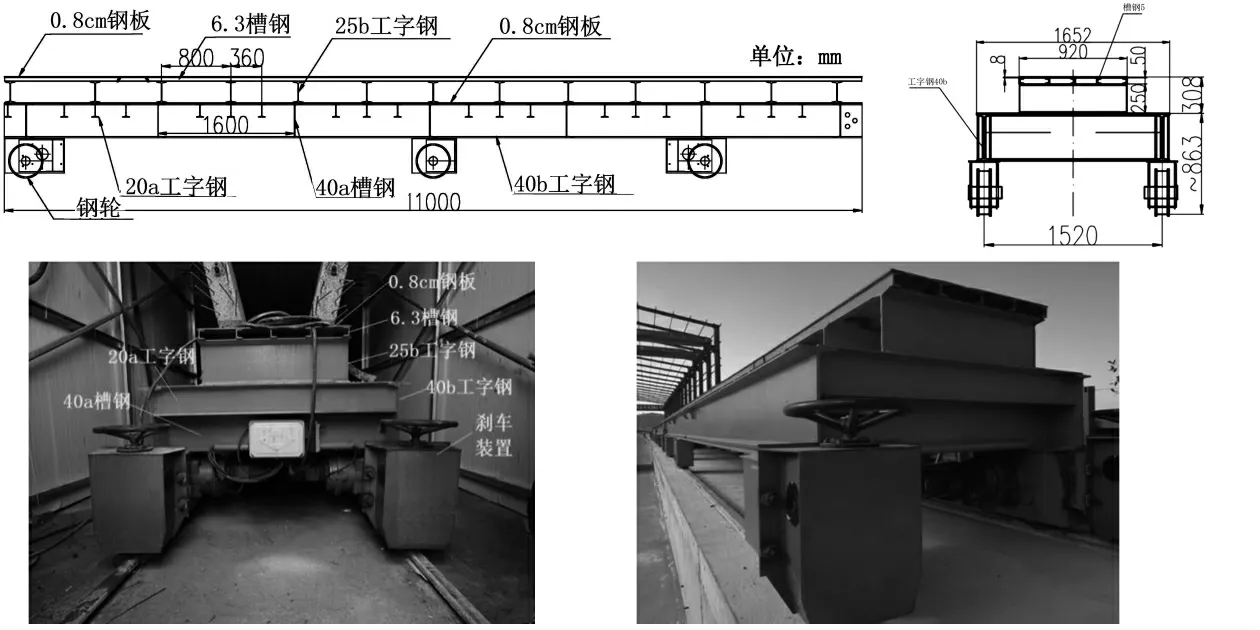

自行式臺座全長32 m,寬1.652 m,所選用的材料主要有0.8 cm 厚頂面鋼板、6.3 槽鋼、25b 工字鋼、0.8 cm 厚底面鋼板、20a 工字鋼、40a 槽鋼、40b工字鋼等,其結構構造如圖1 所示。 自行式臺座采用電纜卷筒和地面操縱加遙控操縱的方式運行,運行速度5 m/min,配備8 個功率2.2 kW 的電動機,9組車輪(4 組主動,5 組被動)。

2.2 桿系有限元模型

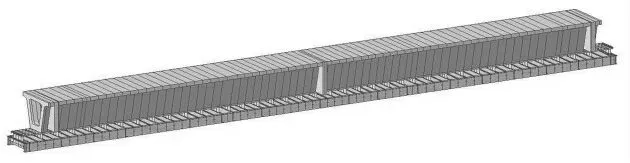

采用橋梁專業軟件MIDAS/Civil 進行分析計算, 空間計算模型見圖2, 自行式臺座及箱梁共1264 個節點,1434 個梁單元,782 個板單元。該模型比較真實地模擬了箱梁的各截面形及自行式臺座系統結構構造,如箱梁的橫隔板,自行式臺座的頂面鋼板、6.3 槽鋼、25b 工字鋼、20a 工字鋼、40a 槽鋼、40b 工字鋼等。

邊界條件模擬時, 箱梁與自行式臺座之間采用彈性連接的僅受壓模擬,6.3 槽鋼與25b 工字鋼、25b 工字鋼與20a 工字鋼或40a 槽鋼之間采用彈性連接的剛性連接模擬,自行式臺座車輪與自行式臺座間采用彈性連接的剛性連接模擬,車輪底部采用一般支承固結。 有限元模型中相對應的邊界模擬如圖3 所示。

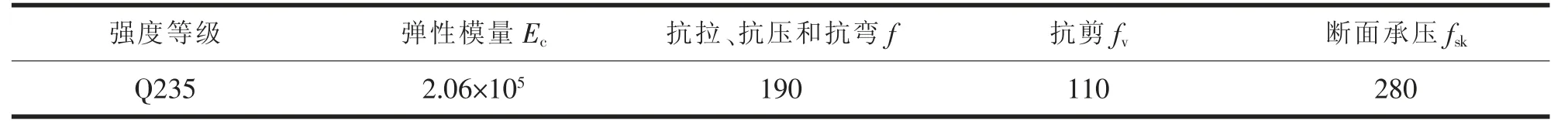

預制混凝土箱梁及自行式臺座設計中主要材料的應用有C50 混凝土、Q235 鋼材及高強度低松弛預應力鋼絞線,混凝土、鋼材和預應力鋼絞線的彈性模量、設計抗壓(拉)強度等基本參數均按規范取值,具體如表1~3 所示。

圖1 自行式臺座結構構造圖

圖2 有限元計算模型

圖3 邊界條件的模擬

2.3 箱梁預應力張拉過程中自行式臺座各構件關鍵部位的受力分析

根據預制混凝土箱梁的結構受力分析,可得出在預應力張拉階段箱梁會出現反拱現象,使得箱梁跨中附近一定區域箱梁與自行式臺座脫開,從而箱梁自重荷載會向梁端部分布,在箱梁端部相對應的自行式臺座區域將承受更大的豎向荷載,這對于自行式臺座系統結構受力更為不利,現根據相關資料及實際工程經驗, 取左右兩側距梁端2.6 m 內自行式臺座承受的箱梁自重對自行式臺座系統結構進行受力分析,其受荷載布置及對應應力示意圖如圖4 所示。

表1 混凝土的強度與容許應力 (單位:MPa)

表2 鋼材的強度設計值 (單位:MPa)

表3 預應力鋼材的強度與容許應力 (單位:MPa)

圖4 自行式臺座受力圖

通過有限元分析計算得到自行式臺座系統結構各構件最大的應力值及出現位置見表4。

3 現場試驗及結果分析

3.1 現場試驗簡介

現場試驗的主要任務是在對完成養護后放置在自行式臺座上的預應力混凝土箱梁按照設計要求進行預應力張拉過程中自行式臺座系統各結構構件受力及箱梁反拱的試驗測試。 現場通過在自行式臺座系統結構受力最不利的構件表面布置應力測點和在臺座與箱梁之間布置位移測點,從而來監測張拉過程中臺座系統結構薄弱受力點所受應力情況,以及箱梁跨中的起拱度和起拱后臺座受力面積。 現場試驗過程中采用智能張拉設備對箱梁兩端鋼束進行同時張拉,其箱梁內預應力鋼束布置如圖5 所示,張拉順序分別為N1、N3、N2、N4。

表4 自行式臺座系統結構最不利應力分布

圖5 預制箱梁鋼束構造圖圖

3.2 測點布置及儀器設備

由于箱梁放置在自行式臺座上位置與設計圖紙不完全一致,導致理論計算與實際箱梁受力點存在細微偏差,并且箱梁端部底下預留吊裝孔,將所受最大應力處6.3 槽鋼割斷, 所以現場自行式臺座系統結構構件應力測試點位置存在細微調整,也會使得槽鋼測點應力與理論計算值存在偏差。 采用ZX-212CT 表面應變計進行鋼構件應力測試, 選擇量程為3 cm 的百分表對撓度及位移進行測量。 實際現場自行式臺座系統結構構件應力測試點布置如圖6 所示;箱梁預應力張拉起拱度、箱梁縱向位移及自行式臺座縱向位移測試點布置如圖7 所示,其中對箱梁預應力張拉起拱位移監測的百分表,間隔距離為1.5 m。

圖7 預應力張拉階段自行式臺座與箱梁間相對位移測試點布置

實際現場試驗過程中主要任務是按照測點布置方案對ZX-212CT 表面應變計、百分表、壓力傳感器進行安裝固定、調試,然后在試驗過程中根據張拉順序分別對應變計、百分表,以及壓力傳感器進行讀數記錄,并根據試驗結果現場直接計算出所測構件的應力、位移和壓力。

3.3 現場實測結果分析與比較

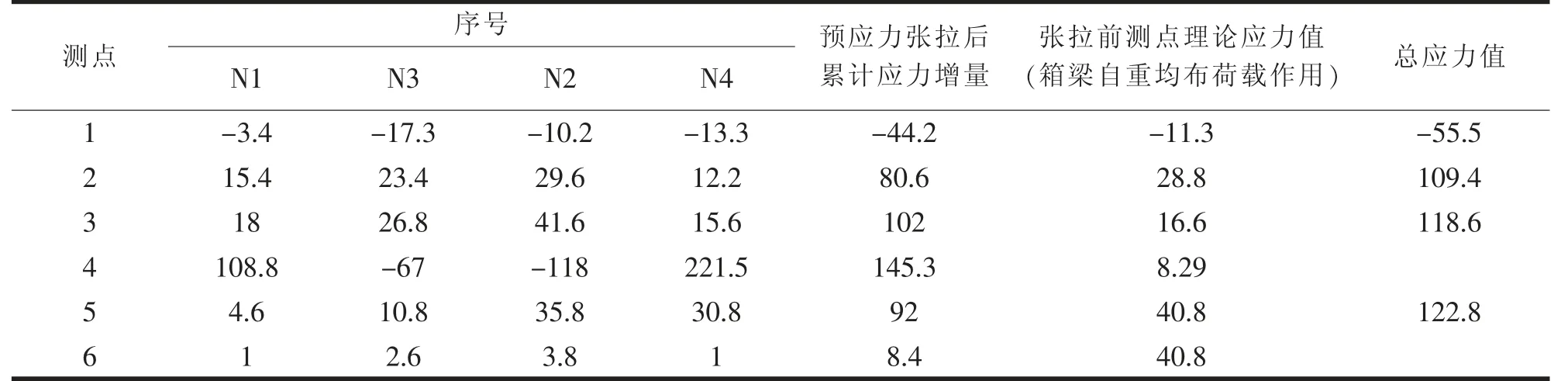

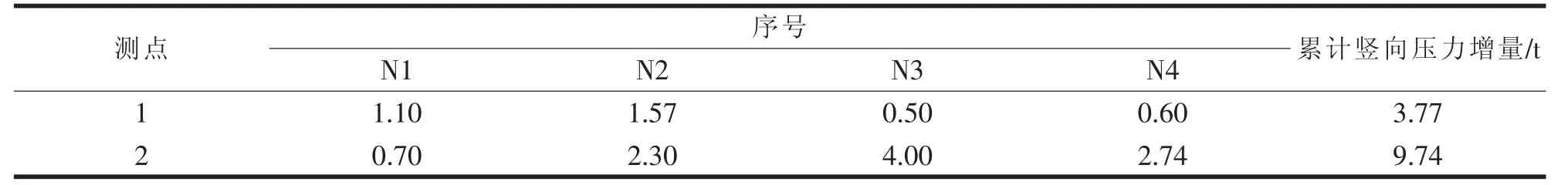

在箱梁預應力張拉階段,據其張拉順序測得相應自行式臺座系統結構構件應力見表5, 箱梁預應力張拉起拱度、箱梁縱向位移及自行式臺座縱向位移見表6,千斤頂所受豎向壓力見表7。

表5 自行式臺座系統結構構件應力 (單位:MPa)

(1)應力分析

由表5 中數據可得出,在箱梁自重均布荷載和預應力荷載作用下, 箱梁端部6.3 槽鋼的應力達到55.5 MPa,20a 工字鋼的應力為118.6 MPa; 在增加2 對千斤頂后,40b 工字鋼應力為122.8 MPa。

值得一提的是, 箱梁端部底下預留吊裝孔,將所受最大應力處6.3 槽鋼割斷, 故本次槽鋼所測應力并不是實際受力下的最大值。

(2)位移分析

通過表6 中自行式臺座系統結構及箱梁位移監測的1-10 號測點數據可得出,在預應力張拉過程中,箱梁起拱區域大致為跨中18 m 范圍,兩端各有6 m 左右仍與臺座接觸, 跨中最大起拱度為4.44 mm;在箱梁端部,自行式臺座的槽鋼下撓幅度達到0.66 mm (通過有限元計算得到等效應力為66.1 MPa),表明槽鋼受力較為不利;由表6 中11、12 號測點數據可知, 自行式臺座縱向位移約為-18.88 mm, 其原因可能為自行式臺座之間存在著間隙(由3 個分離式臺座用栓銷拼接而成),也可能為自行式臺座隨著箱梁出現上拱現象;由13 號測點數據可知張拉使得箱梁自身縱向位移大于0.84 mm。

(3)千斤頂反力分析

通過表7 中對千斤頂豎向壓力監測數據可得,箱梁預應力張拉完成后千斤頂所受到的最大豎向力達到9.74 t。

表6 自行式臺座系統結構及箱梁位移監測數值

表7 千斤頂豎向壓力監測數值

4 結論與建議

4.1 結論

(1)應力測試:通過有限元計算和現場試驗數據可得出,在箱梁自重均布荷載和預應力荷載作用下,箱梁端部6.3 槽鋼的應力達到55.5 MPa,20a 工字鋼的應力為118.6 MPa; 在增加2 對千斤頂后,40b 工字鋼應力為122.8 MPa。

由于箱梁端部底下預留吊裝孔,將所受最大應力處6.3 槽鋼割斷, 故本次槽鋼所測應力并不是實際受力下的最大值。

(2)位移測試:預應力張拉過程中,箱梁起拱區域大致為跨中18 m 范圍, 兩端各有6 m 左右仍與臺座接觸, 跨中最大起拱度為4.44 mm; 在箱梁端部,自行式臺座的槽鋼下撓幅度達到0.66 mm(通過有限元計算得到等效應力為66.1 MPa), 表明槽鋼受力較為不利;自行式臺座縱向位移為-18.88 mm,可能為自行式臺座之間存在著間隙(由3 個分離式臺座用栓銷拼接而成),也可能為自行式臺座隨著箱梁出現上拱現象;箱梁自身縱向位移大于0.84 mm。

(3)千斤頂反力測試:千斤頂所受到的最大豎向力達到9.74 t。

4.2 建議

根據試驗數據及上述存在情況提出以下建議:

(1)張拉階段應在自行臺座左右端部分別增加1 對千斤頂輔助40b 工字鋼共同受力, 或增加1 組輪軸,其布置如圖8 所示。

(2) 箱梁端部6.3 槽鋼受力較大, 建議增大頂面槽鋼截面尺寸或者在端部一定范圍內增設25b工字鋼(該范圍為箱梁與臺座的接觸范圍),其布置如圖9 所示。

(3)20a 工字鋼局部受力較大,主要是由于承擔了上方25b 工字鋼傳遞不均布荷載,建議在自行式臺座端部一定范圍內將橫向布置的25b 工字鋼的長度增加至與20a 工字鋼同長(該范圍為箱梁與臺座的接觸范圍),其布置形式如圖10 所示。

圖8 增設鋼輪或千斤頂布置圖

圖9 增設25b 工字鋼布置圖

圖10 增長布置25b 工字鋼示意圖