環氧混凝土在橋面鋪裝層修復工程中的應用

葉軒云

(福建省高速公路養護工程有限公司,福州 350001)

近年來,隨著交通車流量的不斷加大,交通運輸荷載的不斷提升, 橋梁服役年限的不斷增加,許多橋梁橋面鋪裝層出現不同程度的網裂、 坑洞損壞,給橋梁結構及行車安全造成極大隱患。

目前,橋面鋪裝層的主要修復方式為鑿除原有損壞部位,采用C40 鋼纖維混凝土澆筑,該修復方式由于施工周期較長(一般需要40~45 d)、實施過程難度較大,往往會造成該施工路段長時間大面積擁堵。 而采用新型材料環氧混凝土修復橋面鋪裝層可以有效地縮短施工周期,在確保質量的前提下以最短的時間開放交通,保證道路暢通。

本文結合羅長高速公路紅山右線中橋橋面鋪裝層修復工程,詳細介紹環氧混凝土材料的實際應用、施工工藝流程、施工時間等,并與常規混凝土進行對比,為該種新材料在其他類似工程中的應用提供參考。

1 工程概況

紅山右線中橋位于羅長高速公路連江往馬尾方向,紅山隧道群中間,橋面鋪裝層破損部位基本為主車道輪跡帶位置,出現不同程度的網裂、坑洞損壞(如圖1 所示),給橋梁結構及行車安全造成極大隱患。 為確保行車舒適和橋梁結構安全,對破損的橋面鋪裝層進行修復加固。

在以往的修復方案中采用過瀝青冷補料、快干混凝土等方式進行修復, 均無法達到修復使用標準。 基本在修復后2 周左右,原破損部位就會發生二次破損,且該路段連續隧道、車流量大、事故易發、夜間無法布控等原因都對施工及車輛通行造成非常大的影響,故在本次修復方案中提出并采用環氧混凝土局部修補橋面鋪裝層的方案。

圖1 紅山中橋橋面鋪裝層破損情況

2 環氧混凝土在橋面修復工程中的應用

2.1 環氧混凝土性能指標及配合比

(1)環氧混凝土性能指標

采用的環氧混凝土材料性能指標須符合《混凝土結構加固設計規范》(GB 50367-2013)[1]和《工程結構加固材料安全性鑒定技術規范》(GB 50728-2011)[2]等規范要求,相關性能指標如表1 所示。

表1 環氧混凝土性能指標

(2)環氧混凝土配合比

環氧混凝土廠家提供的設計配合比為A (樹脂)∶B(固化劑)∶C(細骨料)∶D(粗骨料)=2∶1∶12∶15。本項目根據現場實際情況及試驗檢測結果對廠家提供的設計配合比進行優化,確定最后的施工配合比為A∶B∶C∶D=2∶1∶12∶20。 施工配合比通過增加粗骨料的摻配, 使得混凝土能更早地凝固并達到使用強度, 并且增加粗骨料用量可以降低環氧膠液的使用,從而降低施工成本。 經試驗檢測,采用施工配合比制作的環氧混凝土各項指標均能滿足規范要求。 設計配合比與施工配合比性能檢測結果如表2 所示。

表2 環氧混凝土設計配合比與施工配合比檢測結果

2.2 環氧混凝土施工工藝流程

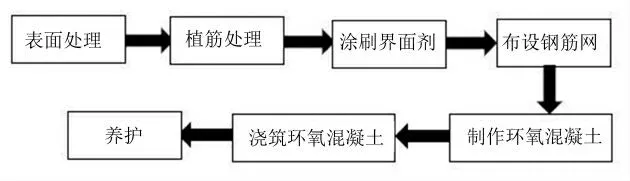

環氧混凝土施工工藝流程如圖2 所示。

圖2 施工工藝流程圖

(1)表面處理:對破損部位的鋼筋混凝土鋪裝層進行切割,要求割縫規整,然后人工將原有的砼及鋼筋全部鑿除,鑿除深度為10 cm(橋面鋪裝層厚度)。 緊接著對鋪裝層破損鑿除后的區域進行鑿毛,對銹蝕的鋼筋除銹,并清洗干凈。 最后對舊混凝土表面進行清潔,確保接縫處無明水存在,并采用背包式吹風機清除坑洞的混凝土碎屑及灰塵。 施工工程中環氧混凝土不可與水接觸,否則會影響混凝土性能。

(2)植筋處理:在原梁體頂面鉆孔,用結構膠錨筋,植筋數量為4 根/m2。 植筋橡膠采用環氧樹脂和改性乙烯甲基丙烯酸(包括改性氨基甲酸粘合劑)專用植筋膠進行錨固。

(3)涂刷界面劑:為使新澆筑環氧混凝土橋面鋪裝層能與原混凝土良好結合,在修補之前,應在修補混凝土缺陷表面涂刷一層界面劑(環氧樹脂膠液或環氧砂漿)。 涂刷時可以采用人工涂刷,涂刷厚度控制在1~2 mm,且要求涂刷厚度均勻。 對已涂刷界面劑的表面應注意防護,嚴禁雜物、灰塵、水落入其中。 界面劑涂刷完成后,應在漿料固化前澆筑環氧混凝土,一般情況下不超過30 min。

(4) 布設鋼筋網: 鋼筋網按照單層縱橫向Φ10@100 布設,新布設鋼筋與舊鋼筋的搭接要牢固(最好為焊接)。

(5)環氧混凝土制作:根據施工配合比A∶B∶C∶D=2∶1∶12∶20 各材料的比例,先將C(細骨料)倒入盤式攪拌機中,然后把A(樹脂)、B(固化劑)倒入攪拌桶用電鉆裝心型攪拌器進行攪拌,待攪拌至起泡均勻后將環氧膠液倒入攪拌機中,與C(細骨料)一起攪拌約3 min,最后加入D(粗骨料)進行攪拌,攪拌均勻后即可使用。

(6)澆筑環氧混凝土:將攪拌好的環氧混凝土快速澆往修補區域內,并進行振搗密實、抹面,環氧混凝土具有一定的流動性,如坡度過大需要人工進行跟蹤抹面。

(7)養護條件及周期:保證混凝土在無水、干燥的條件下固化,修補區域嚴禁踩踏、碾壓,養護約2~6 h 后即可開放交通。

2.3 環氧混凝土的使用后期效果

本工程施工時間在夏季8 月的6:30-9:30,溫度為30℃左右, 環氧混凝土攪拌完可操作時間約為15 min, 澆筑完成后1~2 h 即可滿足行車要求開放交通(2 h 進行抗壓強度實驗,可達42 MPa)。 在施工過程中,對現場制作的環氧混凝土取樣并在施工現場同條件養生檢測,檢測結果如表3 所示。

表3 施工點同條件養生環氧混凝土檢驗結果

從表3 可以看出,環氧混凝土各項檢測指標均滿足技術要求。

我部于2020 年3 月對本工程原橋面鋪裝層破損修復位置進行現場情況調查(如圖3 所示),結果表明使用情況良好, 修補部位均未發現新病害產生,由此可以證實環氧混凝土能有效地對橋面鋪裝層進行修復。

圖3 橋面局部修復情況

3 環氧混凝土施工注意事項

(1)環氧混凝土彈性模量小,變形能力強,僅適用于橋面鋪裝層、路面等局部缺陷修補,不適用于橋梁構件混凝土缺陷修補。

(2)AB 膠配制好后的環氧膠液在夏季需7 min內使用完畢,否則會因為存放時間過長而產生反應并急劇升溫,會對施工人員造成燙傷,且膠液固化不能使用。

(3)當對集料進行加熱(適用于冬季溫度較低情況),集料加熱時間較長時,應在確定修補區域后進行加熱, 加熱時準備好一口大鐵鍋和一個猛火爐,將集料倒入鐵鍋中加熱翻炒,加熱時長控制在10 min 左右,集料溫度加熱至40℃~50℃左右(手抓緊集料稍有燙手感覺即可)。

(4)環氧混凝土在攪拌完畢后的可操作時間約為15 min, 冬季氣溫較低時可操作時間會稍有延長,夏季氣溫較高時可操作時間會有所縮短,因此需根據施工現場氣溫情況確定攪拌數量,確保在可操作時間內將其用完。

4 環氧混凝土與常規混凝土的對比

環氧混凝土作為一種新型材料,與傳統鋼纖維混凝土對比,主要優勢體現在以下幾個方面:

(1)性能方面:環氧混凝土凝固時間快,在較短的時間內(夏季約為2 h,冬季約為6 h)抗壓強度就可達到設計值(40 MPa)并開放交通;C40 鋼纖維混凝土凝固時間需7~9 h,且養生14 d 后才可達到設計抗壓強度的80%(32 MPa), 養生28 d 后才可達到設計抗壓強度值。 此外,環氧混凝土對比C40 鋼纖維混凝土還有抗沖擊性能強、與混凝土的粘結強度高、耐濕熱老化能力強等優點。

(2)經濟性方面:環氧混凝土施工材料成本較高,約為17000 元/m3,而常規C40 鋼纖維混凝土材料成本較低,約為1500 元/m3。

(3)適用性方面:環氧混凝土施工周期短、成本高,適合于交通壓力大需短時間內開放交通的橋面鋪裝層局部破損修復,而常規C40 鋼纖維混凝土則適合于大面積整體橋面鋪裝層修復且交通壓力較小,可長期布控施工的項目。

5 結語

環氧混凝土是一種較為新型加固材料,對于該材料的應用,本文結合工程實例,詳細介紹了環氧混凝土應用于橋面鋪裝層局部修復的施工工藝流程、開放交通時間、施工注意事項等,并通過與傳統加固材料的對比,為橋面鋪裝層修復提供了新的方法和思路。