固態(tài)發(fā)酵反應(yīng)器流場數(shù)值分析及攪拌參數(shù)優(yōu)選

向 闖,李莉莉,王 琨,趙慶良,姜珺秋,魏亮亮,湯云榕

(1.城市水資源與水環(huán)境國家重點實驗室(哈爾濱工業(yè)大學(xué)),哈爾濱 150090; 2.哈爾濱工業(yè)大學(xué) 環(huán)境學(xué)院,哈爾濱 150090)

厭氧發(fā)酵產(chǎn)沼氣是最有前景的垃圾處理與資源化方法之一.厭氧發(fā)酵根據(jù)含固率的不同分為濕式和干式工藝.其中物料含固率在20%~30%的稱為干發(fā)酵,也叫固態(tài)發(fā)酵.與傳統(tǒng)的濕式發(fā)酵相比,干發(fā)酵可用于處理秸稈、生活垃圾和畜禽糞便等固體的有機(jī)廢物,具有原料利用范圍廣、容積負(fù)荷大、污水產(chǎn)生量低、更加節(jié)能降耗、節(jié)省基建面積等優(yōu)勢[1-2].但是干發(fā)酵物料含固率高,屬于高黏度假塑性流體,混合極為困難,大大降低了酶、微生物、底物之間的傳質(zhì)效率[3-5].攪拌有助于優(yōu)化傳熱傳質(zhì),但針對不同流體的具體攪拌方式與攪拌強(qiáng)度上仍有許多爭議[6].Wu等通過模擬證明對于低黏度非牛頓流體,氣動攪拌混合效率較高[7-8];Karim等通過實驗證明低強(qiáng)度機(jī)械攪拌是對含固率為15%的牛糞最有效的攪拌方式[9].為了評價攪拌效果和優(yōu)化攪拌裝置設(shè)計,反應(yīng)器流場研究通常是必須的,但傳統(tǒng)實驗如激光多普勒測速、粒子示蹤法等限制條件較多且成本高昂[10-11].計算液體力學(xué)(CFD)方法基于有限容積法能對流場精確模擬計算,且成本低廉,越來越受到重視而廣泛用于攪拌裝置設(shè)計的研究中.Wu等[12]建立了畜禽糞便非牛頓流體的數(shù)學(xué)模型,并模擬對比了6種攪拌槳型的高含固流場特性.Yu等[13]比較了A-310和螺帶攪拌槳對TS<5%和TS=10%物料的攪拌特性,證明了螺帶攪拌槳攪拌高含固物料的優(yōu)越性.曹亞東等[14]考察了臥式干發(fā)酵反應(yīng)器中攪拌轉(zhuǎn)速、槳葉直徑和攪拌槳層數(shù)等因素對流場和混合時間的影響.但是針對高徑比較大的垂直流高含固反應(yīng)器流場的研究仍極為有限.

針對廚余垃圾垂直流固態(tài)發(fā)酵反應(yīng)器,物料含固率為25%,采用CFD方法模擬比選不同攪拌槳型的攪拌流場,并針對適用于高黏度流體的槳型[15-16],通過改變攪拌槳槳徑比和轉(zhuǎn)速,分析流場特性、攪拌功率、混合時間、混合能和死區(qū)百分比等因素,確定了最佳設(shè)計參數(shù),為實際生產(chǎn)中攪拌系統(tǒng)的設(shè)計提供了借鑒.

1 試 驗

1.1 物理模型

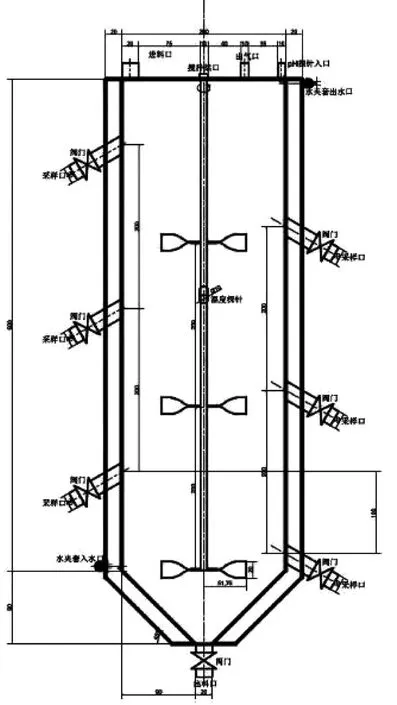

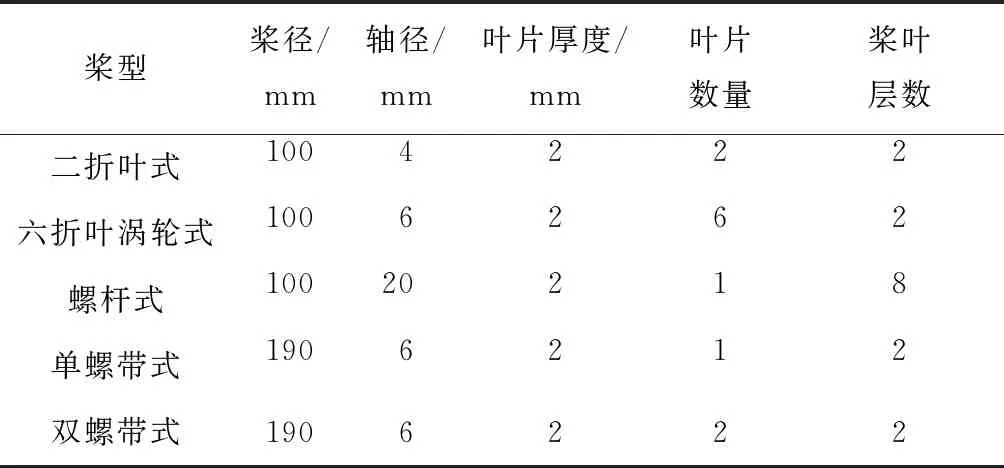

本研究反應(yīng)器借鑒了成熟的已商業(yè)化運(yùn)行的廚余垃圾固態(tài)發(fā)酵反應(yīng)器[17],預(yù)先設(shè)計了如圖1所示的實驗室規(guī)模反應(yīng)器,該反應(yīng)器高H為600 mm,直徑D為200 mm,下部卸料錐角為45°.反應(yīng)器所搭配的攪拌槳為3層二折葉攪拌槳,具有一定的徑向和軸向混合作用,有效防止物料下沉,攪拌槳直徑DJ為100 mm,3層槳槳間距離為200 mm.基于反應(yīng)器所構(gòu)建的物理模型如圖2所示.為了研究不同類型攪拌槳的混合效果,針對高含固非牛頓流體特征與反應(yīng)器高徑比較大的特點,根據(jù)行業(yè)標(biāo)準(zhǔn)(HG-T 3796.1~12—2005)另外構(gòu)建了六折葉渦輪攪拌槳、螺桿攪拌槳、單螺帶與雙螺帶攪拌槳與二折葉攪拌槳進(jìn)行對比分析,攪拌槳設(shè)計參數(shù)如表1所示.

圖1 反應(yīng)器草圖

圖2 反應(yīng)器物理模型

表1 5種攪拌槳設(shè)計參數(shù)

1.2 網(wǎng)格劃分

攪拌槳結(jié)構(gòu)較為復(fù)雜,手動劃分結(jié)構(gòu)化網(wǎng)格較困難且費(fèi)時費(fèi)力,因此,采用非結(jié)構(gòu)化四面體網(wǎng)格對反應(yīng)器進(jìn)行網(wǎng)格劃分.非結(jié)構(gòu)化網(wǎng)格內(nèi)部沒有規(guī)則的拓?fù)潢P(guān)系,內(nèi)部毗鄰單元均不相同,對不同模型適應(yīng)性強(qiáng),通過網(wǎng)格獨立性測試,以3層雙折葉攪拌槳反應(yīng)器為例,網(wǎng)格劃分如圖3所示,網(wǎng)格劃分?jǐn)?shù)量為477 783,節(jié)點數(shù)量為89 348.

圖3 網(wǎng)格劃分示意

1.3 模擬方法

對于攪拌反應(yīng)器問題,F(xiàn)luent提供了多種計算方法,包括多重參考系(MRF)、滑移網(wǎng)格與動網(wǎng)格模型.其中,MRF的基本思路是將攪拌槳所在的旋轉(zhuǎn)區(qū)域使用運(yùn)動參考系進(jìn)行模擬,反應(yīng)器無攪拌槳的區(qū)域成為靜止區(qū)域,使用靜止參考系模擬.旋轉(zhuǎn)區(qū)域和靜止區(qū)域通過interface進(jìn)行質(zhì)量動量交換.MRF計算速度快,攪拌運(yùn)動模擬準(zhǔn)確性高,因此,本文使用MRF方法.

高含固廚余垃圾屬于假塑性非牛頓流體,黏度隨著剪切速率的增加而減小.其本構(gòu)方程為

η=κ·γn-1.

(1)

式中:η為流體表觀黏度,Pa·s;κ為稠度系數(shù);γ為剪切速率,s-1;n為流變指數(shù).參照文獻(xiàn)將物料流變性質(zhì)設(shè)為κ=35.4,n=0.29[18].

反應(yīng)器內(nèi)雷諾數(shù)決定了模擬過程湍流模型的選擇.當(dāng)雷諾數(shù)小于1 000時,流體處于層流區(qū),應(yīng)選擇層流模型,反之應(yīng)選擇標(biāo)準(zhǔn)k-ε、RNGk-ε湍流方程等湍流模型.攪拌反應(yīng)器內(nèi)雷諾數(shù)可通過式(2)進(jìn)行計算:

(2)

式中:ρ為流體密度,kg/m3;N為攪拌槳轉(zhuǎn)速,r/min;d為攪拌槳直徑,mm.

使用商業(yè)軟件Fluent17.0,基于壓力求解器,采用穩(wěn)態(tài)MRF模型、層流模型和標(biāo)準(zhǔn)k-ε、RNGk-ε湍流模型,并使用收斂性好、計算速度快的Simple算法對流場進(jìn)行求解,當(dāng)各項指標(biāo)殘差達(dá)到1×10-4時認(rèn)為計算收斂,求解完成.

Fluent中使用的連續(xù)性方程、動量方程以及湍流方程如下:

連續(xù)性方程

(3)

動量方程

(4)

標(biāo)準(zhǔn)k-ε湍流方程

Gκ+Gb-ρε-YM+Sκ,

(5)

(6)

式中:ui為湍動黏度,可表示為k和ε的函數(shù);Gк為平均速度梯度引起的湍流動能產(chǎn)生項;Gb為浮力引起的湍流動能產(chǎn)生項;YM為可壓縮湍流中的波動擴(kuò)張對整體耗散率的貢獻(xiàn);Sκ與S為用戶定義的原項;模型常量C1ξ=1.44,C2ξ=1.92,σκ=1.0,σξ=1.3.

1.4 分析指標(biāo)

1.4.1 攪拌功率

攪拌功率是指在單位時間內(nèi)攪拌反應(yīng)器消耗的能量,該能量提供給反應(yīng)器內(nèi)物料進(jìn)行剪切和破壞.影響攪拌功率的因素主要包括攪拌裝置的結(jié)構(gòu)參數(shù)、轉(zhuǎn)速、固態(tài)發(fā)酵反應(yīng)器的構(gòu)型和反應(yīng)器物料的流變特性等.計算攪拌對攪拌槳設(shè)計和電動機(jī)選擇意義突出.攪拌功率的計算如式(7)所示,其中扭矩M可以在Fluent模擬計算后得到[19].

(7)

式中:P為攪拌功率,W;M為扭矩,N·m;ω為角速度,rad/s;n為轉(zhuǎn)速,r/min.

1.4.2 混合時間

混合時間是物料達(dá)到規(guī)定混合程度所需要的時間,反映了物料混合的快慢[20].均勻度M(T)小于5%時消耗的時間即為混合時間,M(T)的定義為

(8)

式中:T為時間,ci為在某一計算域內(nèi)的示蹤劑濃度,caverage為反應(yīng)器內(nèi)示蹤劑的平均濃度.

在Fluent中可通過Patch定義進(jìn)料球體,將球體內(nèi)物料初始濃度百分比設(shè)為1,球體外初始濃度百分比為0,通過歐拉模型模擬球體內(nèi)物料進(jìn)入反應(yīng)器后的混合過程.同時在反應(yīng)器內(nèi)設(shè)定監(jiān)測點,當(dāng)監(jiān)測點物料濃度穩(wěn)定達(dá)到規(guī)定濃度即認(rèn)為混合完成,此時所消耗時間即為混合時間.

1.4.3 混合能

混合能是評價混合效率的綜合性指標(biāo),綜合考慮了攪拌功率和混合時間的影響.混合能越大,通常意味著混合效率越低.混合能計算如下:

Q=P×T.

(9)

式中Q為混合能,J.

1.4.4 死區(qū)百分比

反應(yīng)器內(nèi)各部位物料速度具有不均一性,根據(jù)王令閃等[21]的研究將反應(yīng)器內(nèi)流體速率低于流體最大速率0.01的區(qū)域定義為死區(qū).將死區(qū)百分比定義為死區(qū)物料體積占反應(yīng)器物料總體積的比例,該區(qū)域?qū)儆跀嚢鑴幽艿乃澜牵绤^(qū)物料基本不進(jìn)行動量和能量交換,容易結(jié)殼黏附在反應(yīng)器壁,造成反應(yīng)器有效區(qū)域大大減少甚至堵塞等問題,因此,必須通過攪拌器設(shè)計盡可能減少死區(qū)體積.

2 結(jié)果與討論

2.1 攪拌槳選型

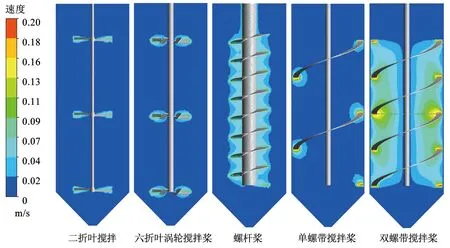

2.1.1 宏觀流場

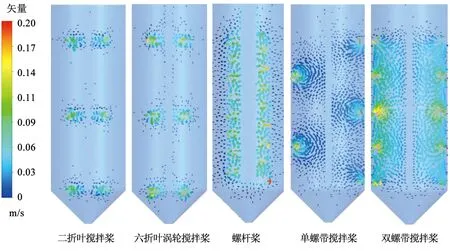

針對大高徑比反應(yīng)器中的高黏度非牛頓流體,選取既產(chǎn)生徑向流又能產(chǎn)生軸向流的混流型攪拌器: 二折葉攪拌槳、六折葉渦輪攪拌槳、螺桿攪拌槳、單螺帶攪拌槳、雙螺帶攪拌槳進(jìn)行分析比較.在攪拌轉(zhuǎn)速均為20 r/min的條件下,F(xiàn)luent求解生成的軸向截面速度場和矢量速度場分別如圖4,5所示.顯然,二折葉攪拌槳與六折葉渦輪式攪拌槳由于其較小的槳葉面積,僅僅在槳葉周圍的流體受到擾動,在剪切力的作用下黏度減小,能夠?qū)崿F(xiàn)槳葉局部物料的循環(huán)與充分混合;對于遠(yuǎn)離槳葉的流體,未受到強(qiáng)烈的擾動,流體依然保持著高黏度,難以實現(xiàn)運(yùn)動,整體來看,二折葉攪拌槳與六折葉渦輪式攪拌槳對高黏度非牛頓流體的混合效果非常不理想.對于螺桿攪拌反應(yīng)器,流體在攪拌槳的軸流作用下開始整體向上運(yùn)動,隨后由于槳葉的擠壓作用沿反應(yīng)器壁向下運(yùn)動,完成反應(yīng)器內(nèi)的整體循環(huán)過程,但是在遠(yuǎn)離攪拌槳的上部和下部,流體未受到擾動,處于靜止?fàn)顟B(tài).對于單螺帶攪拌反應(yīng)器,流體在槳的帶動下形成了局部渦流,而未能形成整體循環(huán).當(dāng)增加一條螺帶后,在槳局部形成渦流的基礎(chǔ)上,流體整體自下而上運(yùn)動,隨后沿著反應(yīng)器壁向下,不斷進(jìn)行循環(huán).從宏觀流場運(yùn)動來看,得益于與物料較大的接觸面積,螺桿攪拌槳與雙螺帶攪拌槳能夠帶動物料在反應(yīng)器內(nèi)整體實現(xiàn)循環(huán),因而混合效果較好.

圖4 不同槳型軸向截面速度云圖

圖5 不同槳型軸向截面速度矢量圖

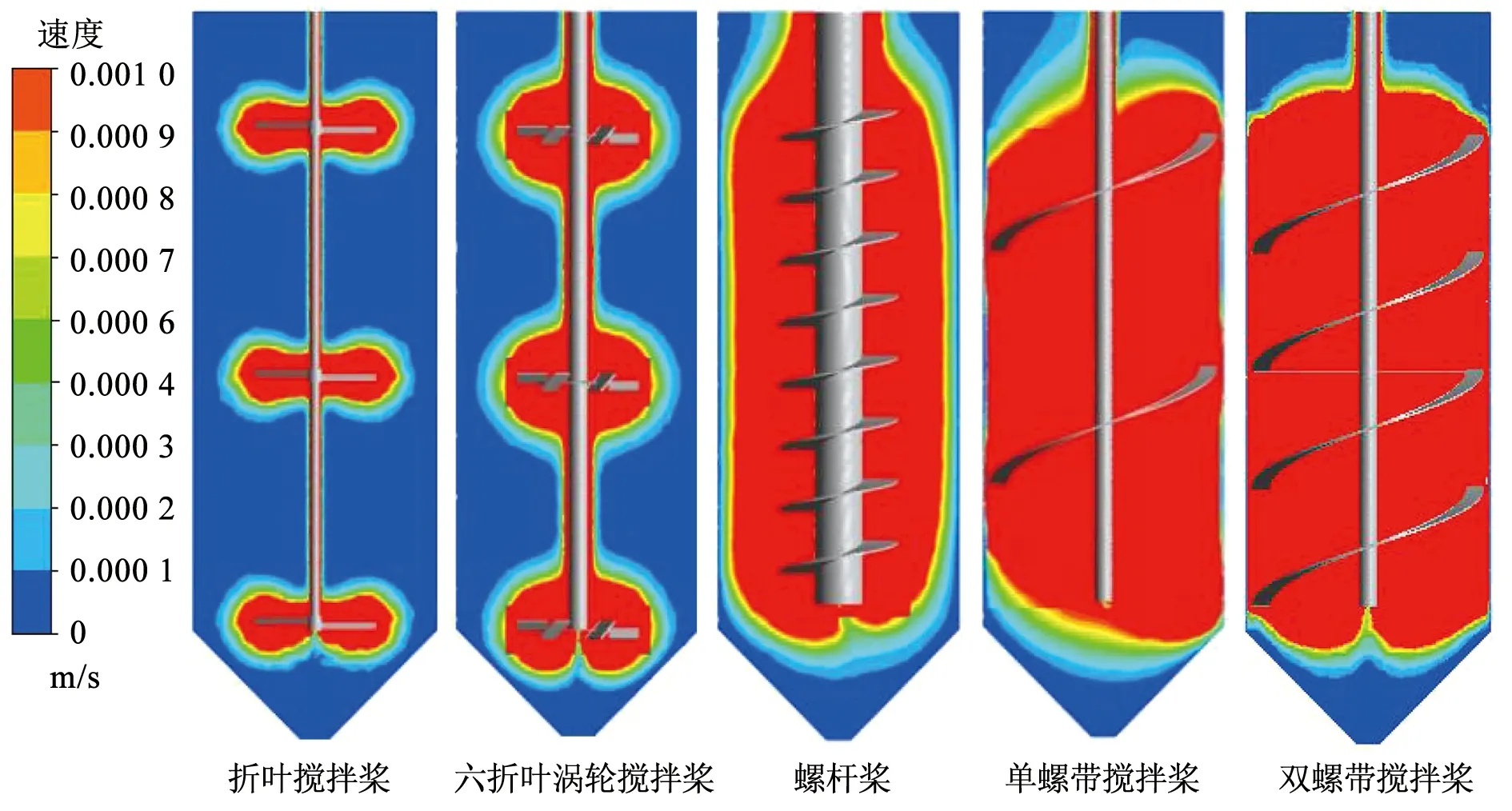

2.1.2 死區(qū)百分比

各反應(yīng)器在軸向截面的死區(qū)分布如圖6所示,紅色區(qū)域代表速度大于0.01um的有效混合區(qū),紅色區(qū)域外的部分即代表未能充分混合的死區(qū).通過模擬計算,各攪拌槳的死區(qū)百分比如表2所示.由圖6和表2可以看出,二折葉攪拌槳與六折葉渦輪式攪拌反應(yīng)器內(nèi)大部分區(qū)域?qū)儆谒绤^(qū),死區(qū)百分比分別達(dá)到了80.9%和71.4%,因此不能使物料得到充分混合.螺桿攪拌反應(yīng)器內(nèi),在反應(yīng)器上下部以及器壁存在少量死區(qū),死區(qū)百分比為24.5%.而在螺帶攪拌反應(yīng)器中僅有反應(yīng)器上下部存在少量死區(qū),其中單螺帶攪拌槳的死區(qū)百分比為23.9%,雙螺帶攪拌槳死區(qū)百分比最小,為19.9%.混合效果明顯優(yōu)于其他攪拌裝置.

圖6 不同槳型軸向截面死區(qū)圖

2.1.3 攪拌功率

通過Flunet模擬計算得到的各攪拌槳消耗的功率見表2.不難發(fā)現(xiàn),由于二折葉攪拌槳與六折葉渦輪式攪拌反應(yīng)器結(jié)構(gòu)相對簡單,槳葉葉片數(shù)量少,與流體接觸面積小,攪拌時阻力較小,消耗功率也較小,單位體積攪拌功率分別為5.381和16.225 W/m3.而螺桿與螺帶攪拌槳結(jié)構(gòu)復(fù)雜,與物料接觸面大,攪拌時阻力大,消耗功率也較大,其中雙螺帶攪拌槳消耗功率最大,達(dá)119.771 W/m3.但是由于反應(yīng)器間歇運(yùn)行,為了實現(xiàn)充分混合,在可接受范圍內(nèi)較高的攪拌功率是能接受的.

表2 不同攪拌槳型死區(qū)百分比、攪拌功率模擬計算

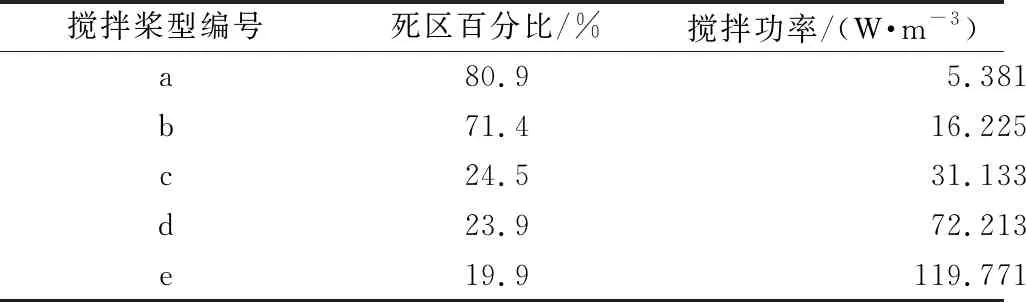

2.2 攪拌槳葉直徑

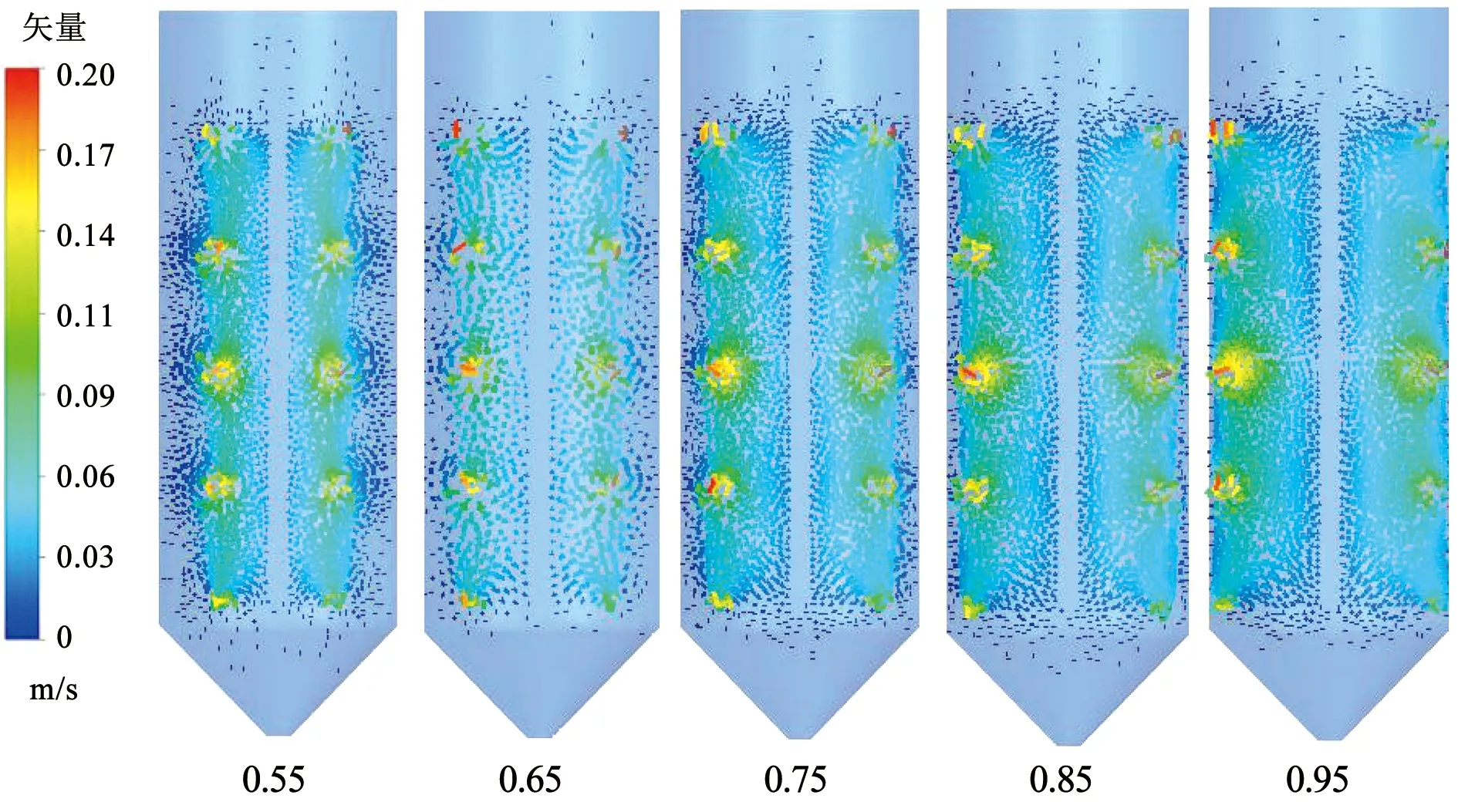

為了研究槳葉直徑對混合物料的影響,在攪拌速度恒定為20 r/min的情況下,定義槳徑比為槳葉直徑與反應(yīng)器直徑的比,預(yù)設(shè)槳徑比分別為0.55,0.65,0.75,0.85和0.95,則槳葉直徑對應(yīng)110,130,150,170和190 mm.通過Fluent求解,得到如圖7和8所示流場速度云圖和矢量圖.從軸向看,反應(yīng)器遠(yuǎn)離攪拌槳的上部和下部均未得到擾動,因而不能進(jìn)行混合.從徑向看,槳葉周圍的物料因劇烈攪拌速度最大,而且在槳葉周圍形成強(qiáng)大的渦流,與槳葉距離越遠(yuǎn)的物料混合效果越差,物料在整體上沿著攪拌槳壁形成了由下而上到達(dá)反應(yīng)器頂部、再沿反應(yīng)器壁向下到達(dá)反應(yīng)器底部的循環(huán).槳徑比為0.55時,在反應(yīng)器壁的物料沒有得到較好的混合,容易造成物料在器壁結(jié)殼的現(xiàn)象.但增大槳葉直徑后,對物料的擾動范圍也增大,混合效果越好.當(dāng)槳徑比為0.95時,反應(yīng)器壁物料也能得到較好的混合.

圖7 不同槳徑比軸向截面速度云圖

圖8 不同槳徑比軸向截面速度矢量圖

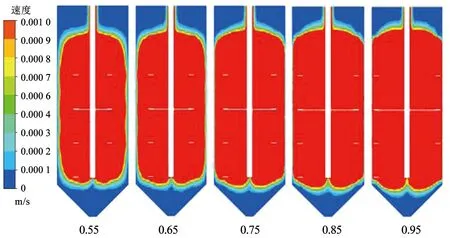

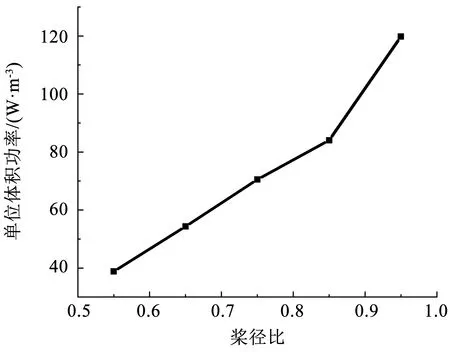

反應(yīng)器內(nèi)死區(qū)百分比情況如圖9所示.槳徑比為0.55和0.65時,反應(yīng)器壁仍存在少量死區(qū),此處物料完全得不到擾動,未參與混合.當(dāng)槳徑比增大到0.75以后,反應(yīng)器壁幾乎不存在死區(qū),混合效果優(yōu)越.反應(yīng)器攪拌功率如圖10所示.隨著槳徑比增大,與物料接觸面也越大,攪拌功率呈直線式遞增.綜上,當(dāng)槳徑比為0.75時,反應(yīng)器壁物料能夠得到擾動而進(jìn)行混合,且此時攪拌功率相比槳徑比為0.85和0.95時更小,能耗更少.因此,將槳徑比定為0.75,此時攪拌槳直徑為150 mm.

圖9 不同槳徑比軸向截面死區(qū)分布

圖10 不同槳徑比攪拌功率

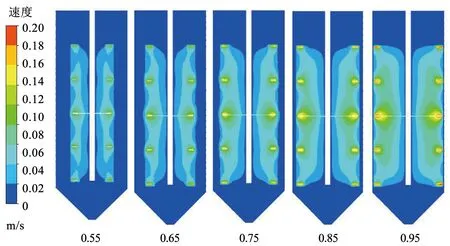

2.3 攪拌轉(zhuǎn)速

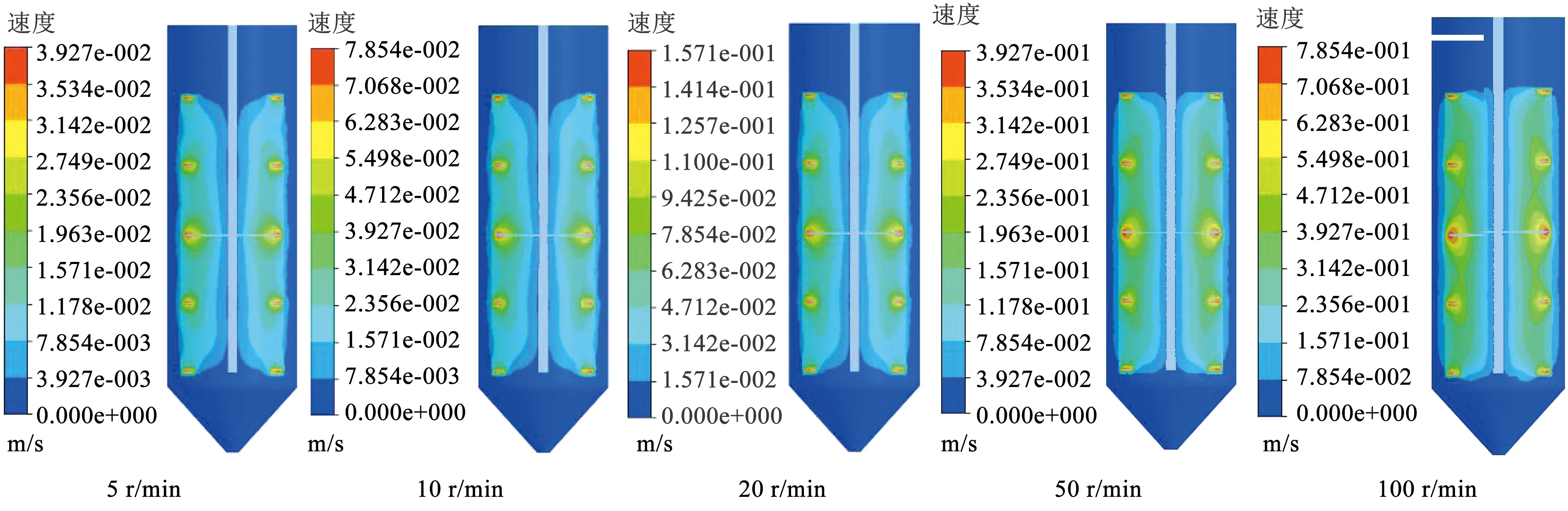

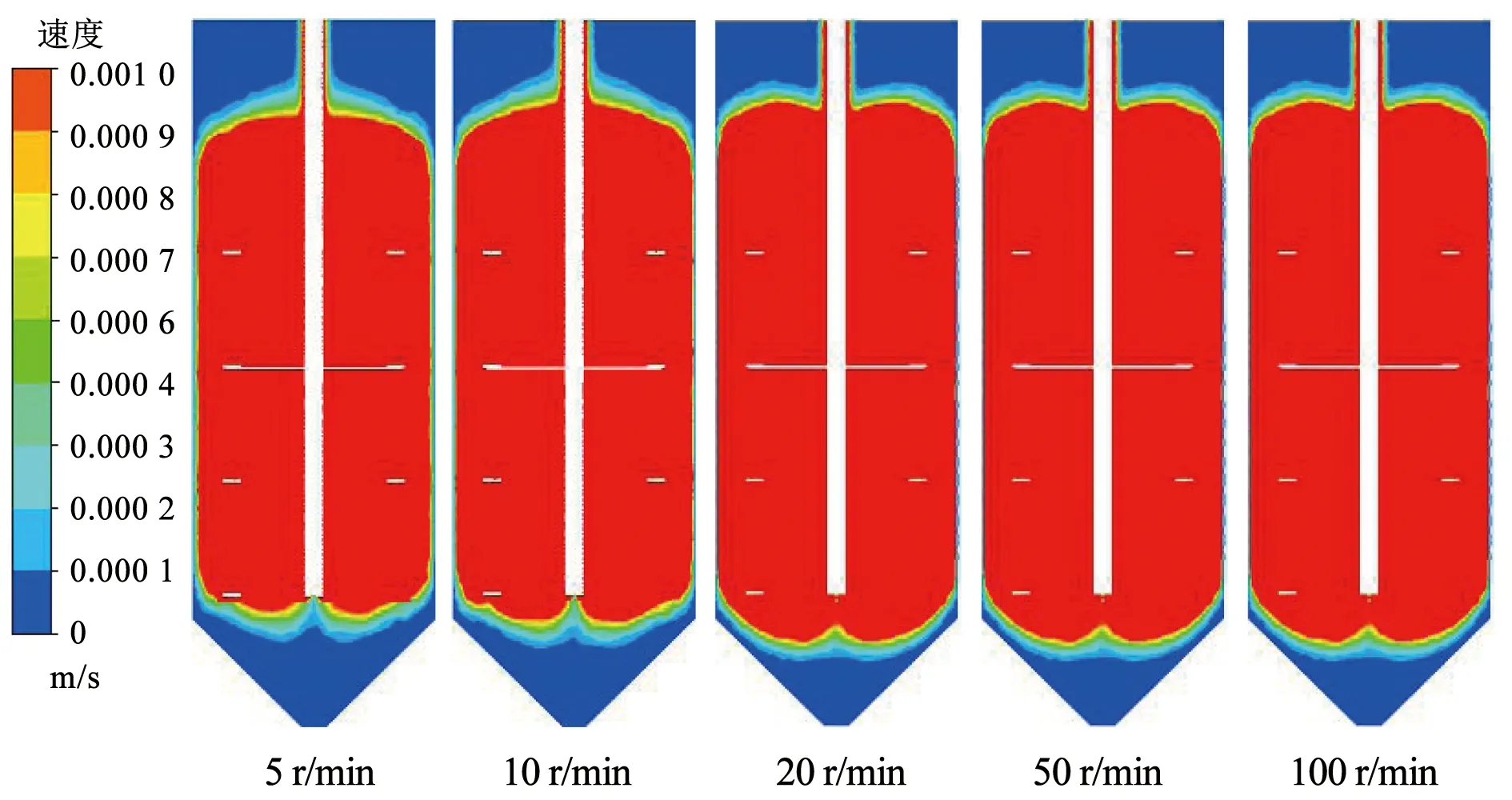

為了確定所選雙螺帶攪拌槳的最佳轉(zhuǎn)速,在槳葉直徑為150 mm的情況下,將轉(zhuǎn)速分別設(shè)為5,10,20,50和100 r/min.通過Fluent模擬流場,得到如圖11所示軸向截面速度云圖和圖12的軸向截面死區(qū)分布圖.不難發(fā)現(xiàn),由于攪拌槳結(jié)構(gòu)不變,增加攪拌轉(zhuǎn)速只是增加了攪拌強(qiáng)度,而不會改變物料流動結(jié)構(gòu).在死區(qū)方面,即使是在低轉(zhuǎn)速條件下,除了上、下部分的死區(qū),僅能避免存在一定的死區(qū),隨著攪拌轉(zhuǎn)速增加,壁面部分死區(qū)逐漸減小;當(dāng)轉(zhuǎn)速增加到20 r/min以后,壁面部分已消除死區(qū).死區(qū)是攪拌死角,即使轉(zhuǎn)速達(dá)到極端情況,也只能使有效混合區(qū)內(nèi)動能更加充沛,而無法減小死區(qū)空間,這一部分要改善流場特性必須通過優(yōu)化反應(yīng)器和攪拌裝置的設(shè)計.圖12中反應(yīng)器上、下部的死區(qū),可在今后考慮增加攪拌槳高度進(jìn)行優(yōu)化.

圖11 不同攪拌轉(zhuǎn)速軸向截面速度云圖

圖12 不同攪拌轉(zhuǎn)速軸向截面死區(qū)分布

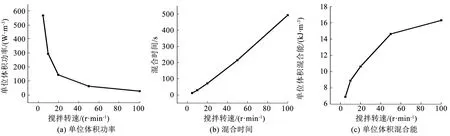

另外,在不同轉(zhuǎn)速下模擬得到的攪拌曲線如圖13所示,可以看出,攪拌功率隨著轉(zhuǎn)速增加呈直線式遞增,而混合時間隨著攪拌轉(zhuǎn)速以拋物線形式降低.在攪拌轉(zhuǎn)速為0~20 r/min時混合時間迅速降低,在20 r/min以后降低幅度很小.而混合能隨著轉(zhuǎn)速的增加而增加.由于混合能是攪拌功率與混合時間的乘積,轉(zhuǎn)速為5~50 r/min時,混合能以拋物線式增加.不難預(yù)測,隨著混合時間趨于平穩(wěn),混合能在100 r/min以后將直線式遞增.雖然攪拌轉(zhuǎn)速越高,物料的混合效果越好,能有效促進(jìn)傳質(zhì),但針對高黏度非牛頓流體,高轉(zhuǎn)速意味著巨大的攪拌阻力和功耗,實際生產(chǎn)中沒有電機(jī)能夠支撐這一攪拌轉(zhuǎn)速.同時,高轉(zhuǎn)速帶來的高剪切速率會破環(huán)微生物絮凝體結(jié)構(gòu),高轉(zhuǎn)速下充分混合反而造成了反應(yīng)器沼氣產(chǎn)量的下降.為了降低系統(tǒng)的成本,Rivard等[22-23]嘗試尋找滿足有效消化率的混合要求,將攪拌器轉(zhuǎn)速設(shè)為1和25 r/min的實驗結(jié)果表明,兩者在發(fā)酵性能上沒有顯著差異,證明在1 r/min條件下,消化池內(nèi)的微生物和亞硝酸鹽也會進(jìn)行遷移.因此,低強(qiáng)度間歇混合是確保反應(yīng)器成功運(yùn)行的關(guān)鍵.綜合考慮本文混合效果與攪拌功耗的研究,20 r/min為目前最佳轉(zhuǎn)速,但針對本文反應(yīng)器找到合適的間歇攪拌時間,仍有待今后繼續(xù)研究混合條件與產(chǎn)氣量之間的關(guān)系.

圖13 攪拌轉(zhuǎn)速曲線

3 結(jié) 論

1)針對TS=25%的高含固非牛頓流體,在5種攪拌槳型中,從宏觀流場看,雙螺帶攪拌槳帶動物料整體自下而上運(yùn)動,隨后沿著反應(yīng)器壁向下進(jìn)行循環(huán);從死區(qū)看,雙螺帶攪拌槳死區(qū)百分比最小,僅為19.9;從攪拌功率看,雙螺帶攪拌槳攪拌功率最大為119.771 W/m3.為了確保物料的充分混合,綜合來看,雙螺帶攪拌槳最符合要求.

2)對于雙螺帶攪拌槳,增大反應(yīng)器槳徑比,物料死區(qū)百分比逐漸減小,混合效果變好.同時攪拌功率也隨反應(yīng)器槳徑比呈直線式上升.當(dāng)槳徑比為0.75即直徑為150 mm時,死區(qū)百分比最小,既保證了物料的有效混合,同時攪拌功率較小.

3)對于雙螺帶攪拌槳,隨著攪拌轉(zhuǎn)速的增加,物料流動特征基本未發(fā)生變化,擾動范圍并未增加,只是混合區(qū)內(nèi)物料運(yùn)動速度增加.而攪拌功率隨著攪拌轉(zhuǎn)速增加呈直線式增長,混合時間呈拋物線式下降,混合能逐漸增加.綜合考慮混合效果與攪拌功耗,攪拌轉(zhuǎn)速20 r/min為最佳轉(zhuǎn)速.