監控系統在煤礦井下供電過程中的設計應用*

李 冰

(山西新元煤炭有限責任公司,山西 壽陽 045400)

0 引 言

我國是煤礦開采大國,國家及企業對煤礦資源的開采力度呈現出逐漸加大趨勢,越來越多的煤礦設備被應用到了井下煤礦任務中,如采煤機、掘進機、刮板輸送機等,各類設備在正常運行時,增加了井下的整體耗電量,保證井下的安全、穩定供電,成為提高煤礦開采效率及設備工作安全的關鍵[1]。目前,某礦井下雖設計了一套相對穩定的供電系統,但在實際供電使用過程中仍存在工作溫度過高、供電系統無過流過壓保護、無統一的遠程監控平臺、線路短路或燒壞等故障現象,井下一旦出現短路或其他故障現象,將極可能使得設備無法正常作業,并構成嚴重的安全隱患[2]。

設計一套遠程監控系統來實現對井下供電過程的全面監控及安全保障顯得十分有必要。為此,結合當前井下供電系統存在問題基礎上,開展了井下供電過程的監控系統升級設計研究和關鍵分系統設計,通過對該監控系統的現場應用測試,驗證了該系統的可行性及可靠性,對降低井下電量消耗,減少企業電費支出、保證供電過程的安全性具有重要意義。

1 現有井下供電監控系統存在問題分析

隨著國家科學技術水平的不斷提升,當前井下供電系統在穩定性方面也得到了一定程度的提升,但在實際運行過程中仍存在較多問題,包括如下幾點[3]:

(1)供電系統中使用的相關保護器及傳感器型號種類較多,通訊接口的標準及通訊協議缺乏統一規定,設備之間若進行相互通訊,存在兼容性較差問題。

(2)由于當前供電系統的接口單一、部分檢測設備未進行匹配設計,若在此基礎上進行系統的升級擴展,存在無法進行有效兼容問題。

(3)供電系統中的CPU處理器存在運算速度較慢、信號處理量較低、整體控制精度較低等問題,若增加井下供電設備及供電過程的監控功能,當前的CPU已無法滿足更復雜系統的運算需求。

(4)大多供電系統采用的是串行通訊總線進行通訊連接,存在信號易受干擾、傳輸距離短、信號衰減率高、通信質量差等問題,這可能極大的影響著整個供電系統的穩定性護可靠性[4]。

為此,結合當前井下供電系統存在的不足,有針對性的設計一套功能更加齊全、控制精度更高的自動化遠程監控系統,成為當前企業重點考慮方向。

2 供電監控系統的升級設計

以當前井下供電系統為設計基礎,開展了井下供電監控系統的升級設計研究。整套監控系統包括了測控裝置、RS485接口、CUP控制器、存儲單元、以太網接口、電源模塊、人機交互界面、監控主機等部分,其框架圖如圖1所示。

圖1 井下供電監控系統框架圖

測控裝置包括了電路溫度、功率、電流、漏電情況等方面的傳感器,在對電路進行信號采集后,通過RS485接口將信號傳輸至CUP控制器中,在CPU中能對所采集信號進行轉換、分析、判斷等處理,所有分析處理后的數據也將通存儲單元進行實時保存。經CPU處理后的信號在以太網接口的作用下傳輸至顯示界面及監控主機中,以將線路的中的各類信號通過顯示界面進行實時顯示,人員也可通過顯示界面上的操作按鈕來對線路中的相關部件進行遠程操作。為保證整個系統具有較高的抗干擾能力和低能耗,選用了ARM7LP2148型微處理器[5],系統的操作系統則采用了硬件核心和OS-Ⅱ嵌入式操作系統,提高了系統整體的運算能力。通過此監控系統,不僅提高了整個供電過程的安全性,也使得人員能直觀的對供電過程進行遠程監測及控制,整體自動化水平明顯提高。

3 供電監控系統關鍵分系統設計

3.1 主控制器模塊設計

合理選擇最佳的CPU控制器,不僅能提高監控系統的運行速度,也對保障系統信號的穩定性至關重要。為此,選用了市場上成熟的ARM7LP2148型CPU微處理器,該處理器采用了Flash存儲器,配備了128位寬度的存儲器接口,能保證在32位代碼下的最大時鐘高速運行。同時,能通過16位的Thumb模式降低系統中的有效代碼30%,以減小因代碼是損失所造成的信號誤報現象[6]。另外,該處理器中的指令集及譯碼機制與傳統的計算機更為簡單,提高了系統的運輸能力。整體價格較為低廉,能較好的滿足井下供電監控系統的使用需求。

3.2 通訊接口設計

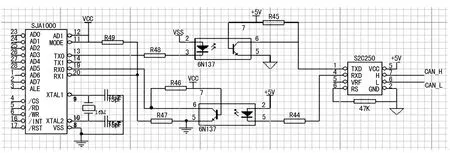

由于井下環境的惡劣性,經常會有各類干擾信號對供電系統進行干擾。為減小此信號對整個供電系統的影響,選用了RS485接口和CAN總線來進行數據傳輸。由于CAN總線具有較高的通訊能力及實時性,也適合較遠的傳輸距離,故在監控平臺設計了1路CAN總先接口,其余幾路采集線路則主要以RS485接口為主。整個監控系統中通訊接口的電路連接圖如圖2所示。

圖2 RS485及CAN總線通訊電路圖

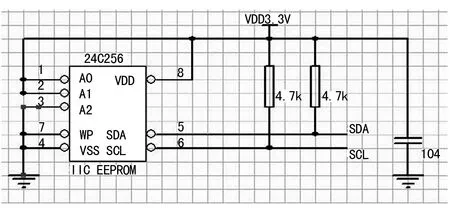

3.3 存儲單元模塊選型設計

為實現對井下供電過程中的相關數據進行實時存儲,在監控系統中需配備存儲單元模塊。為此,選用了市場上成熟的AT24LC256存儲單元模塊,該模塊的工作電壓為1.8~5.5 V,最大傳輸速率為100 kHz,內部通過CAN總線進行接口通訊,具有硬件寫保護、擦寫和200以上的數據保存能力。該模塊在與監控系統進行硬件電路連接時,配備了兩個4.7 K的上拉電阻,以對存儲模塊中的高平和低平進行保護,電阻的另一端則主要與SDA和SCL引腳端進行連接,模塊中的DC3.3 V電壓分別為AT24LC256存儲單元模塊上的8腳和上拉電阻進行連接。存儲單元模塊的電路圖如圖3所示。

圖3 AT24LC256存儲單元模塊電路連接圖

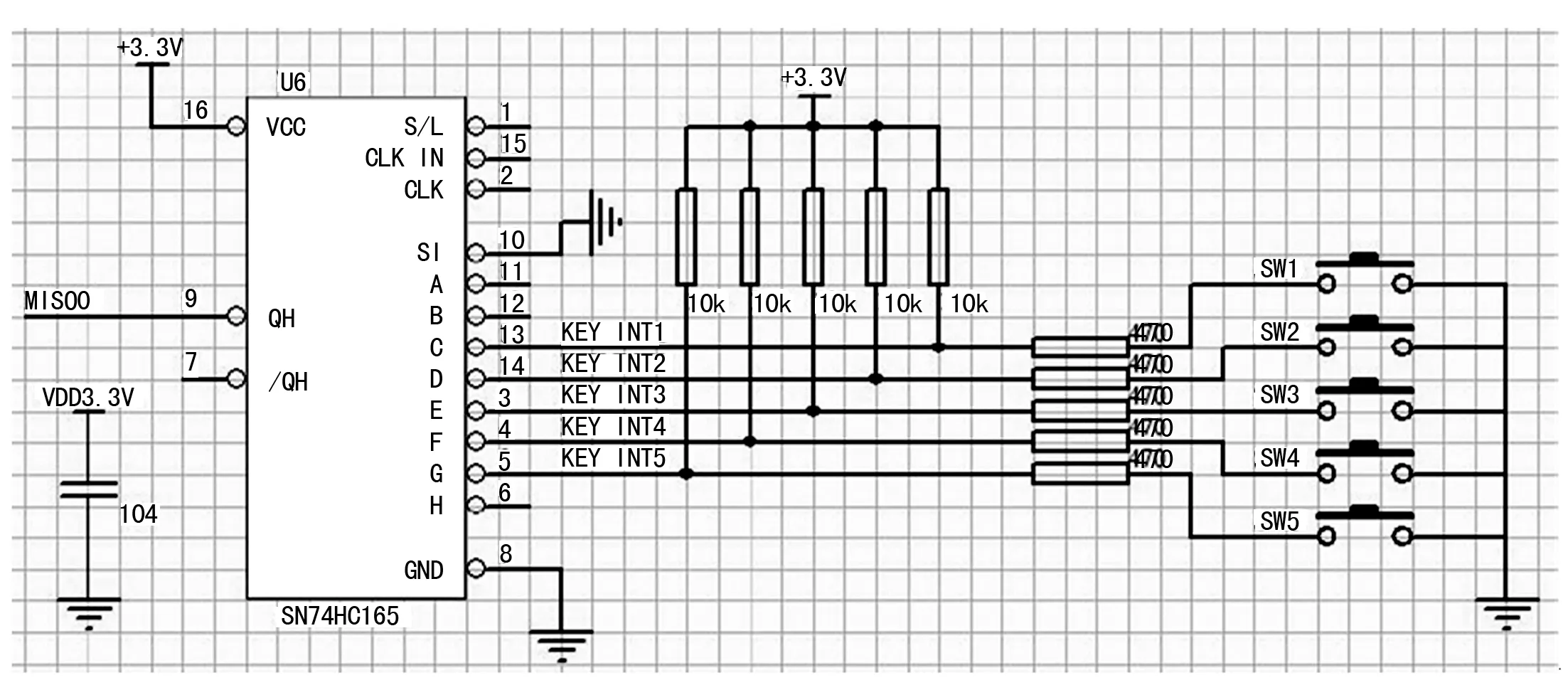

3.4 液晶顯示模塊設計

為更加直觀的將井下供電狀態參數進行實時顯示和控制,選用了SSD1289型液晶顯示模塊,該顯示模塊中采用了240RGB×320TFTLCD型控制器,具有較高的顯示精度及顯示效果,界面上的相關按鈕采用了觸摸屏方式進行操作控制。界面上也設置了確認、向上、向下、取消、復位等功能按鈕,能分別實現對供電參數、歷史信號查詢、供電參數修改、開關查詢等不同功能的切換操作。同時,為提高顯示器模塊的抗干擾性能,在與供電系統進行電路連接時,增加了6N137光電隔離器,以此保證信號的穩定性。整個液晶顯示模塊的電路連接圖如圖4所示。

圖4 存儲單元模塊電路圖

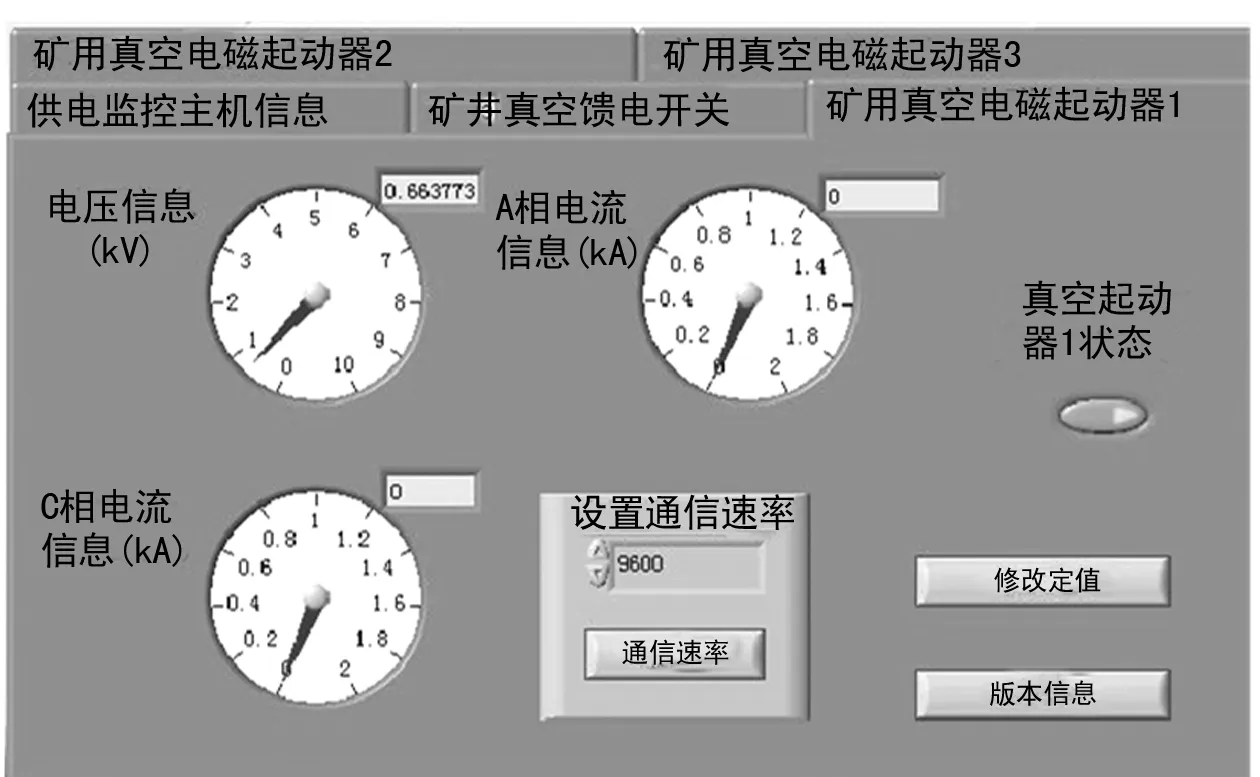

4 現場應用評價

在完成井下供電監控系統的總體設計后,將其在井下現場進行了現場應用測試,測試周期為5個月,主要是將該監控系統與當前井下供電過程進行通訊集成連接。在測試過程中,該監控系統運行良好,能實時的將井下供電過程中的電流、電壓、功率、設備通訊速率及漏電情況等進行快速分析及液晶顯示器上的實時顯示,供電系統的現場顯示界面如圖5所示。

圖5 監控系統現場顯示界面圖

在測試過程中,供電過程也出現了過壓和過流的故障現象,此時該監控系統及時的發出了相應的報警提示及啟動了切斷分電路的保護模式,整個保護過程無需人員到井下進行操作控制,通過監控中心即可找到供電過程出現的故障類型及故障發生位置。據人員介紹,該監控系統的成功應用,不僅提高了整個供電過程的安全性,也降低了人員的勞動強度和井下設備的耗電量,大大簡化了人員的操作步驟及過程,得到了大家的一致好評和認可。具有重要的實際推廣應用價值。

5 結 語

提高井下供電過程的操作簡便性及安全性,將更加先進的控制技術應用到井下供電監控系統中,是當前實現井下智能化改造的重要方向。為此,在分析當前井下供電系統存在的薄弱問題基礎上,開展了更加先進的監控系統在井下供電過程的應用研究,并對系統中的關鍵分系統進行了設計,通過對系統的應用測試得出:升級后的供電監控系統具有更高的運行效果,在實現對供電過程中電流、電壓、功率等參數實時運算及顯示基礎上,也實現了對供電過程的過流、過壓及故障定位等功能顯示,系統的智能化程度顯著提高。但在智能化供電監控系統應用后,工作人員也需定期對電路進行巡查,排除其他各類因素對井下供電線路的影響。該設計對提高井下供電過程的安全性及降低設備電費支出具有明顯的實際意義。