電液伺服閉式泵控系統實驗平臺的研究*

陳革新,劉會龍,趙鵬輝,閆桂山,艾 超

(1.燕山大學 機械工程學院,河北 秦皇島 066004;2.燕山大學 河北省并聯機器人與機電系統實驗室,河北 秦皇島 066004;3.河北省重型機械流體動力傳輸與控制實驗室,河北 秦皇島 066004)

0 引 言

因具有響應速度快、控制精度高與控制功率大等優點[1],電液伺服技術被廣泛應用于冶金、鍛壓、軍工、船舶、軌道交通等工業領域,是現代控制工程不可或缺的重要技術手段[2]。依據其工作原理,電液伺服技術主要劃分為泵控與閥控兩大類。當前工業生產以閥控技術居多,控制體系早已成熟。但其本身存在一些固有缺陷,如抗污染能力差、集成度低、能源浪費嚴重以及設備裝機成本高等[3]。相比之下,泵控技術不但能有效解決閥控技術的固有缺陷,還具有結構簡單、高可靠性、節能高效的優勢,是當前研究的熱點方向。

國內外專家學者對泵控系統固有特性[4]、作動器運動特性[5,6]、位置與壓力控制性能[7-10]、熱平衡[11]以及散熱機理[12]均進行了一定程度的研究,但缺少對電液伺服泵控系統實驗平臺的深入研究。

基于電液伺服泵控系統工作原理,筆者針對系統關鍵問題的研究需求,設計閉式泵控系統實驗平臺,對其液壓系統和電控系統進行設計,通過位置控制實驗驗證該平臺的可行性。

1 實驗平臺原理

傳統電液伺服系統實驗平臺主要由閥控系統與泵控系統兩大部分組成。為給電液伺服閉式泵控系統關鍵問題研究奠定實驗基礎,筆者基于傳統泵控系統構型原理,設計泵控實驗平臺。

電液伺服系統實驗平臺原理圖如圖1所示。

圖1 電液伺服系統原理圖

圖1中,實驗平臺相較傳統泵控系統增設安全卸荷模塊,以雙排量徑向柱塞泵代替定量齒輪泵,添加梭閥與二位三通電磁換向閥,實現泵排量切換功能。雙排量柱塞泵的引入有利于提高電機泵組固有頻率[13]。利用梭閥將高壓油引入電磁閥處,通過控制電磁閥得電狀態切換柱塞泵排量模式。當電磁閥失電狀態下高壓油控制柱塞泵處于小排量模式,電磁閥得電狀態下高壓油控制柱塞泵位于大排量模式。

2 實驗臺設計計算

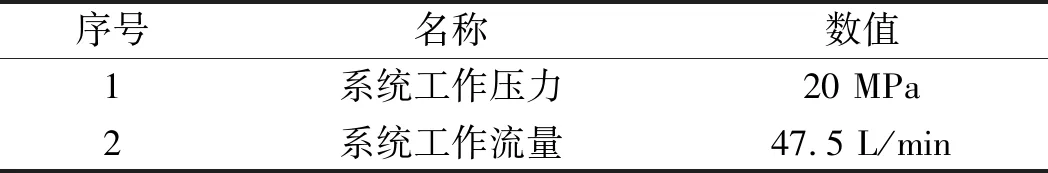

根據實驗對象設計指標參數要求,筆者計算液壓泵工作壓力與額定流量、電動機額定功率等主要元件選型參數。設計指標參數如表1所示。

表1 設計指標參數

(1)系統工作壓力計算

實驗平臺選用雙出桿對稱液壓缸,根據力平衡方程確定系統工作壓力p:

(1)

式中:p—液壓缸高壓腔壓力,Pa;F—系統工作負載力,N;A—液壓缸有效工作面積,m2;p2—液壓缸低壓腔壓力,Pa。

(2)系統工作流量計算

油缸所需工作流量依據活塞移動速度可按下式進行計算:

Qi=A·v

(2)

式中:A—液壓缸有效工作面積,m2;v—油缸活塞桿移動速度,m/s;Qi—液壓缸工作流量,m3/s。

由流量估算公式估算:

Q=k·Qi

(3)

式中:Q—系統作流量,m3/s;k—流量補償系數;Qi—液壓缸工作流量,m3/s。

(3)液壓泵的選擇

確定液壓泵的最大工作壓力為:

pp≥p+∑Δp

(4)

式中:pp—液壓泵的最大工作壓力,Pa;p—液壓缸高壓腔壓力,Pa;∑Δp—壓力補償,Pa。

確定液壓泵的流量為:

qvmax≥k1∑qvmax

(5)

式中:qvmax—液壓泵的流量,L/min;k1—系統泄漏系數;∑qvmax—液壓缸最大總流量,L/min。

確定液壓泵排量為:

(6)

式中:VP—液壓泵排量,L/r;Q—系統作流量,m3/s;n—電機額定轉速,r/min。

(4)伺服電機的選擇

確定電機轉矩為:

(7)

式中:T—扭矩,N·m;p0—系統工作壓力,MPa;VP—液壓泵排量,L/r。

確定電機額定功率為:

(8)

式中:P—電機額定功率,kW;T—扭矩,N·m;n—電機額定轉速,r/min。

系統基本參數如表2所示。

表2 系統基本參數

系統關鍵元件參數如表3所示。

表3 系統關鍵元件參數

3 工程實驗

3.1 液壓部分

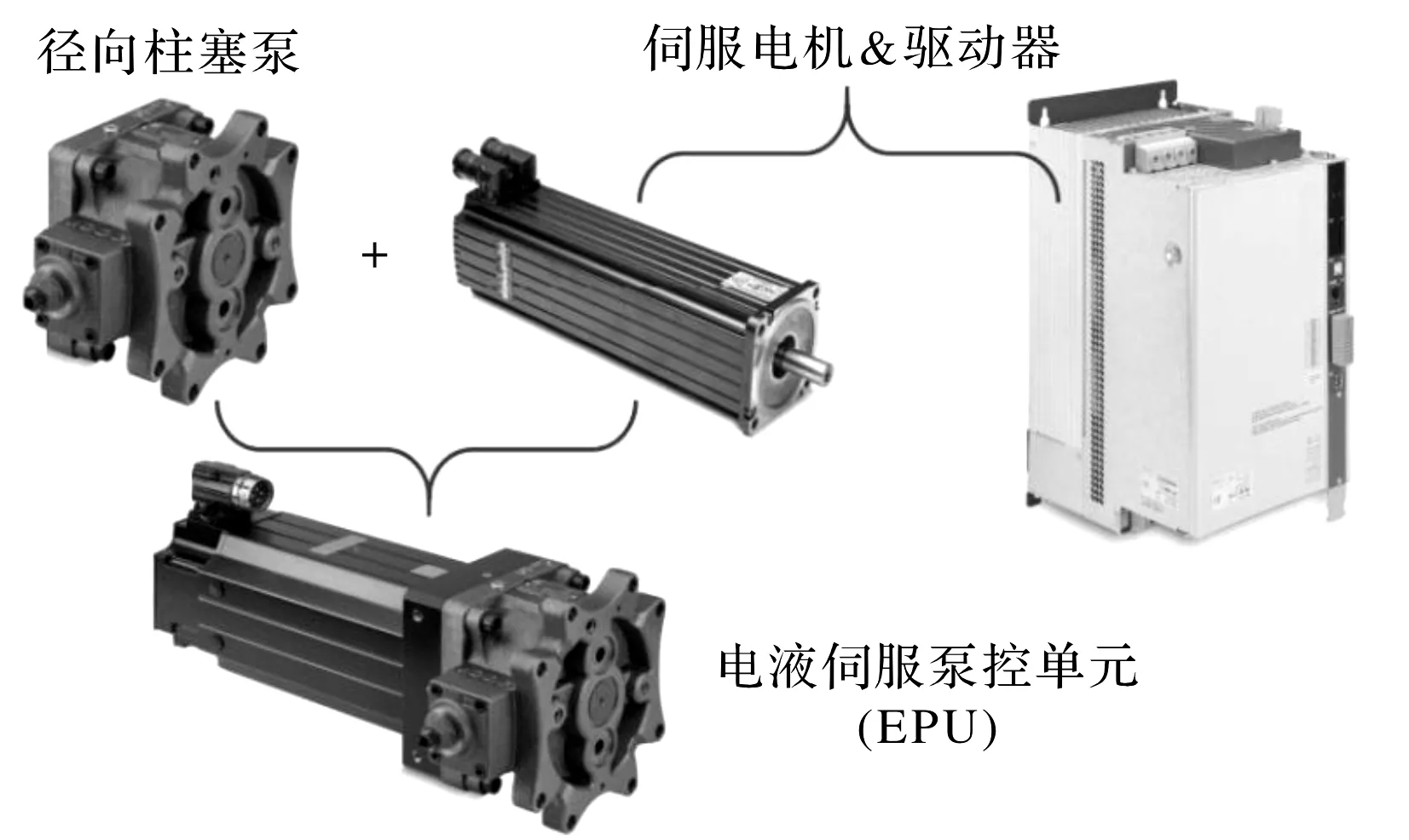

筆者所構建的實驗平臺液壓系統由動力單元、伺服液壓缸與功能閥塊組成。其中,動力單元為穆格生產的,永磁同步伺服電機驅動徑向柱塞泵結構形式的電液伺服泵控單元(EPU),如圖2所示。

圖2 電液伺服泵控單元

圖2中,伺服電機同軸驅動柱塞泵,柱塞泵吸排油口直接連接液壓缸兩負載油口;通過驅動器控制伺服電機的轉速與轉矩大小,進而調節液壓缸的輸出位移、輸出速度與輸出力等。

系統通過功能閥塊將EPU與液壓元件高度集成化,一定程度上避免了油液污染,同時降低了系統能量損耗。采用伺服液壓缸內置位移傳感器的構型設計提高了傳感器采樣精度。

由于EPU設備不需要常規液壓泵站與復雜配管,且功能閥塊采用成高集成化設計,使實驗平臺有效減少設備空間,同時伺服液壓缸的使用提高了設備的可靠性與匹配性、安全性。

3.2 電氣部分

該實驗平臺的電氣部分包括運動控制器、伺服驅動器、數據傳感器等,通過運動控制器軟件程序,實現系統邏輯運動控制、伺服運動控制和安全控制功能,確保完成各種協調運動的同時滿足實際工況需求。

其電氣原理構架如圖3所示。

圖3 電氣原理構架

圖3中,系統主PLC(以羅克韋爾73系列PLC為例)給出相應指令信號,并通過CAN總線的通訊方式傳遞到電液伺服泵控系統MSD運動控制器;MSD運動控制器通過EtherCAT通訊方式與伺服驅動器和倍福數采模塊進行通訊;控制伺服驅動器以實現EPU轉速控制,以倍福數采模塊采集的信號反饋到上位機形成閉環控制,最終實現電液伺服泵控系統位置/力輸出。

MSD運動控制器實時采集液壓系統的溫度、壓力等變量參數信號,對液壓系統的運行狀態進行實時監測。MSD運動控制器內置PLC功能,除實現電液伺服泵控系統位置伺服控制外,同時可實現系統過程邏輯控制、安全控制等,并通過CAN總線與機組主PLC實時通訊,保證系統整體高效運行。

電液伺服泵控實驗平臺如圖4所示。

圖4 電液伺服閉式泵控實驗平臺

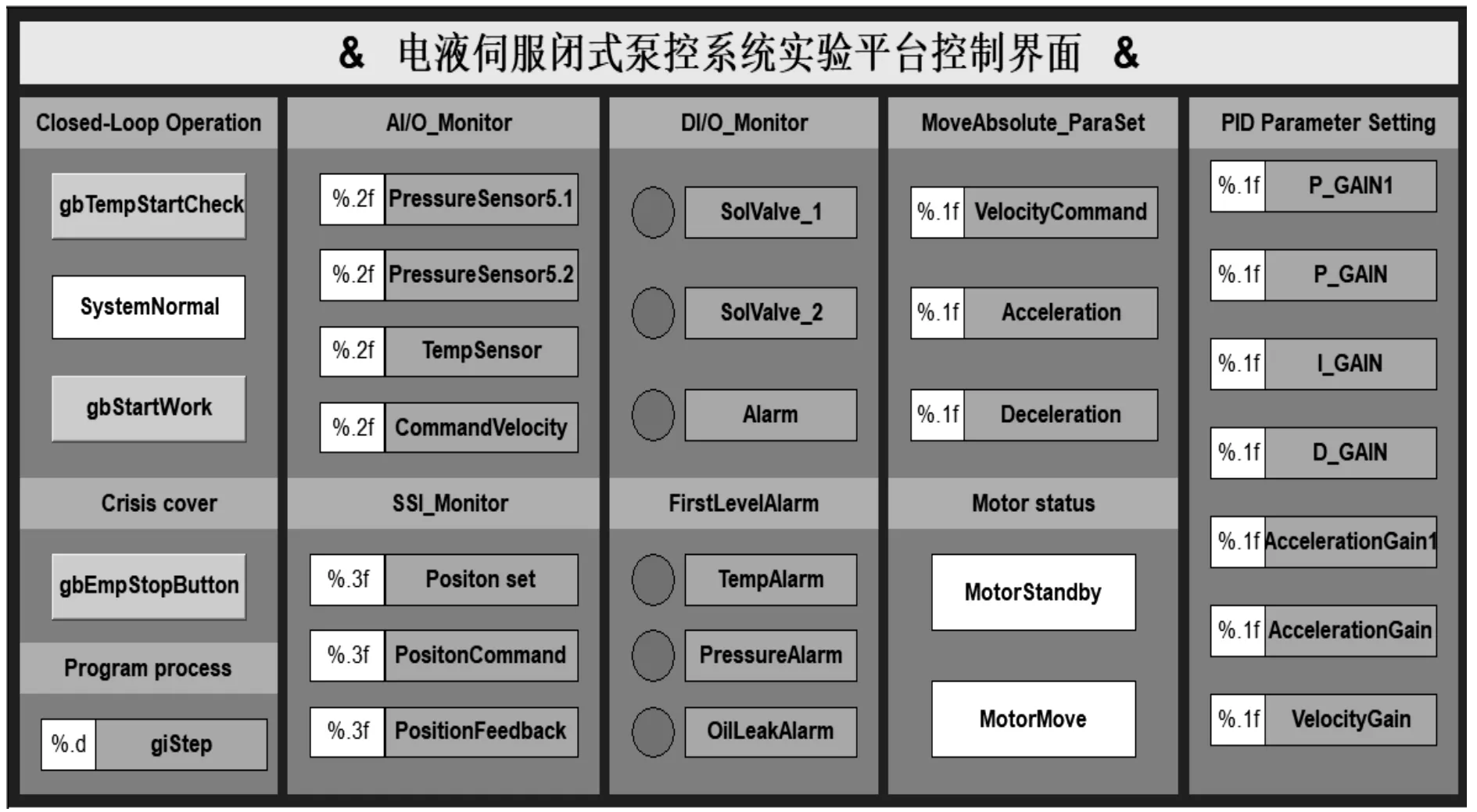

3.3 軟件部分

系統軟件部分包括控制系統程序及控制界面。控制系統程序主要由邏輯模塊、報警模塊、閉環程序模塊、開環程序模塊及數據采集模塊等部分組成,其控制構架如圖5所示。

圖5 控制構架

圖5中,程序初始化包括通訊初始化、控制器設備初始化與參數初始化;程序主控制部分主要由6部分組成,其中邏輯控制模塊部分負責規劃系統的工作工藝,保證設備按照規定順序工作;數字量與模擬量輸入輸出模塊負責數字信號與模擬信號的采集與交換,能夠將傳感器的檢測信號反饋到運動控制器中并將輸入信號給到指定位置;開環與閉環控制算法部份主要負責實驗設備準備調試工作;報警系統負責保護系統設備免受損壞。結束功能負責跳出循環程序,關閉實驗設備。

控制系統軟件控制界面如圖6所示。

圖6 控制界面

3.4 實驗驗證

以位置控制系統為例,筆者通過MACS軟件編寫程序下載至MSD運動控制器中,利用軟件編程中的位置給定信號指令向油缸施加階躍響應信號指令,采集位移傳感器位置信號、系統壓力傳感器壓力信號與電機轉速信號。

實驗分別采集了液壓缸位置控制10 mm位移下的位移、壓力與電機轉速等參量信號并繪制曲線,位置控制實驗曲線如圖7所示。

由圖7可得出:在液壓缸柔性伸出階段,實際位置與目標位置變化較為貼合且響應快,但是在加減速階段存在較大偏差,出現超調現象;系統A、B腔實際壓力與電機轉速信號均可準確采集。

圖7 位置控制實驗曲線

4 結束語

基于電液伺服泵控系統原理,筆者搭建了電液伺服閉式泵控系統實驗平臺,對其液壓系統和電控系統進行了設計,并通過位置控制實驗驗證了該平臺的可行性。該實驗平臺可為電液伺服閉式泵控技術關鍵問題研究奠定實驗基礎。

通過實驗研究可知,該泵控系統控制精度有待提高,可根據實驗需求進一步優化設計其控制算法;通過修改控制器算法,該實驗平臺還可實現對壓力與速度的控制,因此,該平臺可應用于汽輪機組與軋機等的設備中。