支架搬運車防爆大功率充電機的研制*

許連丙

(山西天地煤機裝備有限公司, 山西 太原 030006)

0 引言

礦用蓄電池支架搬運車在我國煤礦的使用已相當普及,尤其是地質條件相對較好的神東礦區,其主要工作于綜采工作面,負責綜采設備的短距離運輸工作。隨著礦用蓄電池車輛自身重量、載重量的不斷增加,以及客戶對車輛續航里程要求的提高,蓄電池的電壓等級及容量也在不斷增大,并且由于快速充電的要求促使礦用充電機的功率也不斷增大。

目前國內礦用充電機主流生產廠家主要有上海申傳、濟南希格瑪、白山佳和等,生產的充電機多以固定式為主(使用地點固定),主要針對礦用電動機車蓄電池而設計,充電電流多在DC 200 A以下,以中小功率為主。另通過對神華神東、陜西煤業、神南煤業、內蒙古伊泰、兗礦集團等大型煤炭集團的調研發現,目前國內在用的礦用鉛酸蓄電池車輛的大功率充電機多以進口為主,尤其是神華神東、陜西煤業等使用的蓄電池支架搬運車充電機幾乎都是進口產品。

1 防爆充電機電控箱設計

1.1 防爆電控箱整體結構設計

充電機主要包括降壓單元與整流單元兩大部分,降壓單元主要是通過降壓變壓器將高壓電源降為整流單元需要的低壓電源,整流單元是通過控制可控硅的導通角將交流電變為直流電。在充電機的工作過程中,不論是變壓器還是可控硅,都將產生大量的熱,如果不能有效散熱,有可能造成充電機不穩定運行,甚至造成變壓器或者功率器件損壞。通過對神東公司VTC680、VTC650以及VTC636等蓄電池支架搬運車用進口充電機的調研發現,將變壓器與整流單元分箱放置是提高充電機運行可靠性的最直接有效的方式,因此本文設計的防爆充電機也將采用雙箱結構,將變壓器與整流單元分箱放置。

1.2 防爆充電機電控箱散熱結構設計

作為充電機的主要發熱部件,變壓箱的散熱設計就顯得尤為重要,表1為目前礦用設備常用散熱方式,結合礦用防爆充電機的使用工況,本文設計的防爆充電機電控箱散熱方式采用自然冷卻。

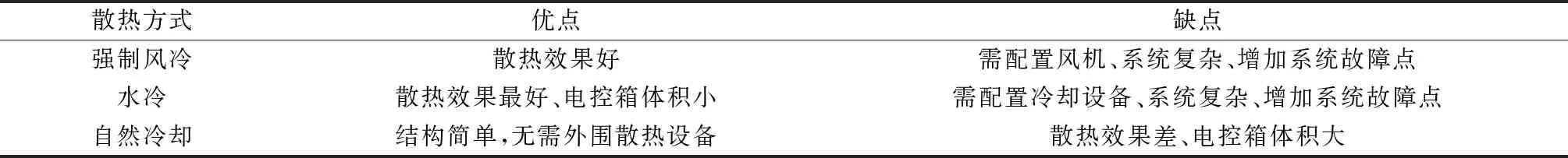

表1 礦用設備散熱方式優缺點

圖1為本文設計充電機防爆外殼的散熱殼體,采用此種“S”形波浪設計方式將在有效保證箱體應力強度的基礎上,增加箱體的外部散熱面積,提高箱體的散熱效率,同時減少箱體鋼材的用量,節約材料成本[8]。

圖1 充電機防爆散熱殼體

2 防爆充電機本體設計

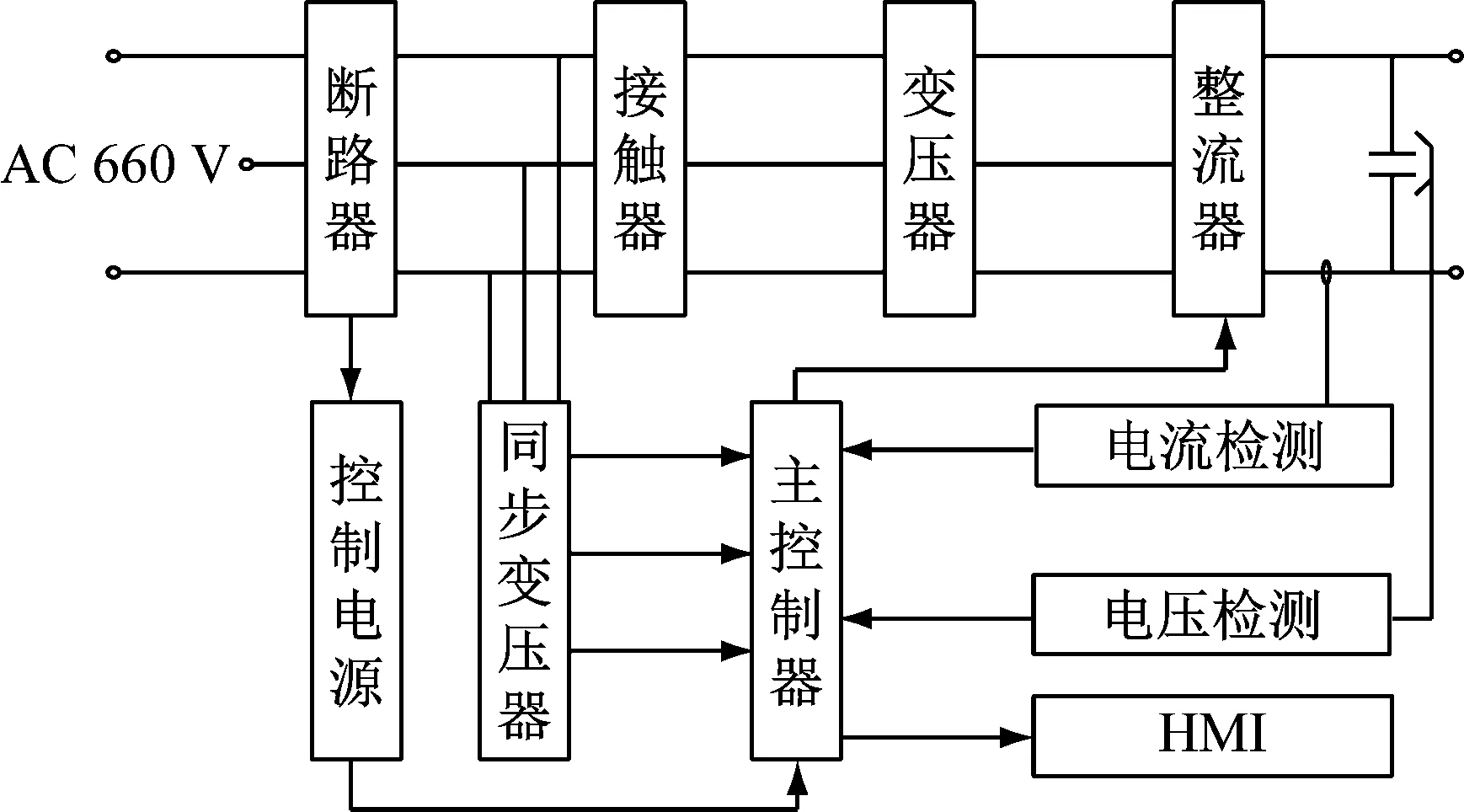

防爆充電機本體主要由斷路器、接觸器、漏磁變壓器、可控整流器等組成的主回路以及由控制變壓器、同步變壓器、主控制器,電壓電流傳感器、人機交互界面組成的控制回路兩部分構成,如圖2所示。

圖2 充電機電氣系統原理

充電機控制回路中數據檢測部分主要用于對充電電壓、充電電流的采集,本文電流檢測采用測量范圍0~500 A,輸出0~20 mA的電流霍爾來實現,電壓檢測采用測量范圍0~500 V,輸出0~20 mA的電壓傳感器來實現。

2.1 變壓器設計

2.1.1 變壓器選擇及容量計算

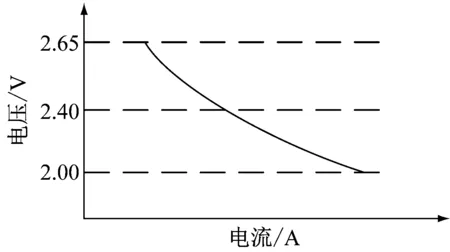

圖3為單體鉛酸蓄電池標準充電曲線,曲線表明,隨著充電電壓的升高,要求充電電流逐漸減小,這一充電特性與漏磁變壓器所特有的輸出特性相吻合。漏磁變壓器是一種特殊形式的變壓器,結構設計中增加了產生漏磁通的分磁路,由于漏磁路的存在,隨著變壓器輸出電流的增大,變壓器的輸出電壓也逐漸降低,因此利用漏磁變壓器特有的輸出特性結合可控硅整流技術就可以設計出合理的蓄電池充電曲線[1]。

圖3 單體鉛酸蓄電池標準充電曲線

本文設計的充電機適配鉛酸蓄電池標稱電壓為DC 240 V,電池容量為2 000 AH。依據鉛酸蓄電池充電原理,鉛酸蓄電池的最大充電電流為0.12~0.15 C,本文設計充電機的額定充電電流如下:

Imax=0.13×2 000 A=260 A

(1)

充電機的充電電流是隨著充電電壓的增大而逐漸減小,當單體充電電壓小于2.4 V時,都以Imax對蓄電池進行充電,因此當單體充電電壓2.4 V時,變壓器的輸出功率最大:

Pmax=240×1.2×300=86.4 kW

(2)

充電機采用三相全橋半控整流電路,考慮其功率因素約為0.67,設定變壓器及整流單元的轉換效率0.85,變壓器容量安全系數0.7,則變壓器的輸入功率為:

S=86400/0.67/0.85/0.8≈190 kVA

(3)

2.1.2 變壓器的電氣連接形式

支架搬運車充電機由于使用地點的不同經常需要搬運,且搬運過程中經常會出現傾斜、跌落,甚至是傾覆等現象,鑒于如上情況,本文中變壓器的電氣連接形式將采用4臺47.5 kVA變壓器通過原邊并聯,副邊各相串聯,終端采用三相“Y”形接法的形式實現190 kVA變壓器的功能。這樣的設計方式能夠有效減小單臺變壓器的尺寸和重量,便于充電機的維護,同時可以降低變壓器的重心,有利用提高充電機的穩定性,便于整機的運輸,如圖4所示。

圖4 變壓器電氣連接形式

2.1.3 變壓器輸出電壓設計

充電機的標稱電壓為DC 240 V,充電機的最大充電電壓約為標稱電壓1.5倍,因此

Umax=240×1.5=360 V

(4)

考慮到電纜壓降以及可控硅導通壓降等情況,實際設計變壓器輸出電壓以0.85的安全系數考慮,單臺變壓器輸出相電壓:

UN=360/0.85/1.35/1.732≈45 V

(5)

2.2 整流單元設計

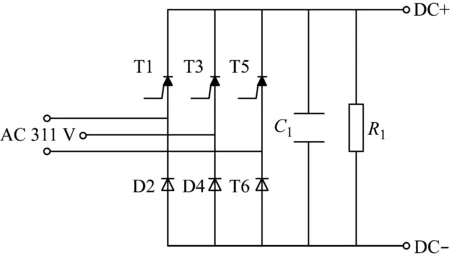

圖5為整流單元電氣原理圖,采用三相全橋半控整流電路。單臺變壓器單相輸出電壓為AC 45 V,考慮到4臺變壓器副邊每相串聯,然后三相“Y”形連接,則整流橋的輸入電壓為:

U=45×4×1.732=311 V

(6)

因此可控硅的最小反向電壓[3]:

(7)

圖5 整流單元電氣圖

考慮到充電機設計輸出最大充電電流為300 A,因此選擇反向電壓大于1 000 V,額定電流為500 A的可控硅。

2.3 充電機控制電路設計

充電機的控制電路主要由主控芯片及外圍接口電路組成,主控芯片采用TMS320LF2407A,外圍接口電路主要包括電流、電壓采樣電路、可控硅驅動電路、通信接口電路等,DSP與外圍接口電路相配合,完成對鉛酸蓄電池的充電。

2.3.1 采樣電路設計

為了實現蓄電池安全可靠充電并保證充電機安全運行,本文對充電機運行過程中的充電電壓、充電電流、變壓器溫度、可控硅溫度等信號進行采集。

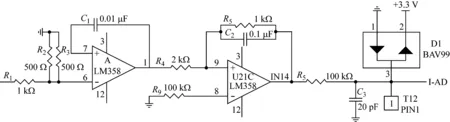

圖6為電流/電壓采樣電路原理圖,該電路將電壓傳感器及電流霍爾輸出的0~20 mA電流信號通過采樣電阻R2、R3變為電壓信號,又將電壓信號通過運放LM358進行放大處理后轉換為DSP2407 A可識別的小于3.3 V的電壓信號,通過DSP2407 A的模擬量采樣外設對信號進行周期性的采集計算,最終得到充電電壓及電流值。

圖6 電流/電壓采樣電路原理

2.3.2 通信接口電路設計

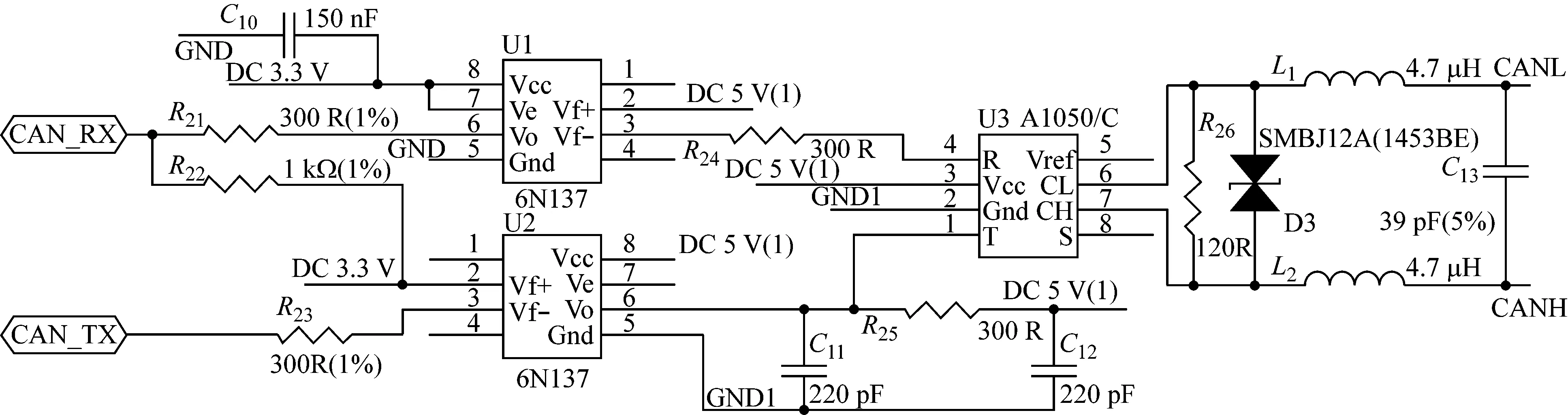

鑒于礦用設備對遠程及網絡化控制的要求,同時為使用者提供在線監控的便利,本文利用主控芯片DSP2407的CAN外設為充電機設計了CAN通信接口,如圖7所示。

圖7 通信接口原理

2.3.3 驅動電路設計

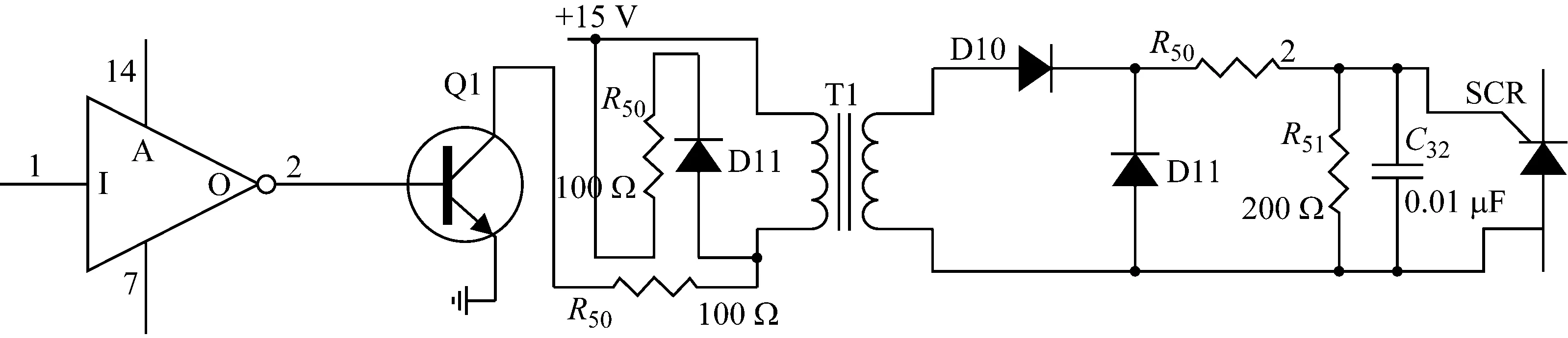

可控硅是一種開關元件,能在高電壓、大電流條件下工作,為了控制可控硅的導通就需要在可控硅的門極及陰極間施加觸發信號,然而主控芯片并不具備直接觸發可控硅的能力,因此就需要驅動電路作為橋接實現對可控硅的驅動[10-11],如圖8所示。

圖8 可控硅驅動電路原理

2.3.4 缺相保護電路設計

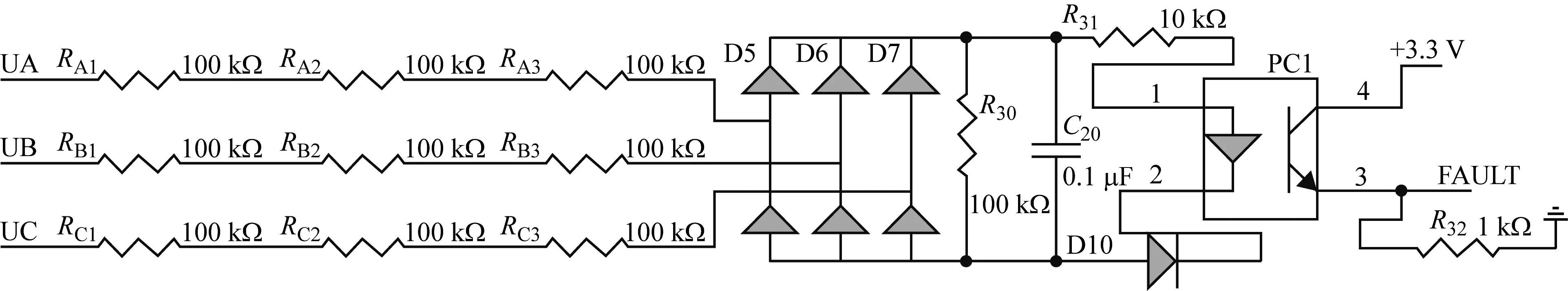

礦用防爆大功率充電機適用于煤礦井下,一旦供電電源出現缺相問題,容易造成充電機變壓器發熱增大、交流輸入側電流增大、充電機充電功率減小等情況,為了杜絕此類情況,設計了充電機缺相保護電路,其工作原理如圖9。

圖9 充電機缺相保護電路原理

2.3.5 其他保護電路

為了保證充電機的可靠運行,同時最大限度地減少充電機故障運行情況的出現,本文還設計了蓄電池未接及反接保護、蓄電池欠壓及過壓保護、蓄電池充足保護等諸多保護。

2.4 充電機軟件設計

總結目前鉛酸蓄電池的充電方法,設計了多種充電方法相結合的復合性充電方式,整個充電過程將分為3個部分:第一部分為電池電量測試階段,第二部分為電池充電階段,第三部分為電池維護階段,控制流程如圖10所示。

充電機具有電池電量測試功能,開機后要進行3 min的蓄電池電量測試操作,依據充電電壓、充電電流以及充電電量計算電池的剩余電量,然后依據電池電量的具體情況選擇合適的充電曲線來完成第二部分的充電。第二部分采用變電流充電方式,依據電池電壓采取分階段變電流充電方式。本文設計充電機的最后充電階段為電池維護階段,采用脈沖充電方式,可以有效降低電池的硫化程度,延長電池的使用壽命[5]。

圖10 充電機充電流程

3 樣機制造及測試

根據設計要求制造了充電機樣機,如圖11所示,并對樣機進行了試驗,樣機的額定電壓為AC 660 V,額定電流為AC 166 A,變壓器最大輸入容量為190 kVA,充電機最大輸出電壓為DC 360 V,最大輸出電流為DC 300 A。

圖11 防爆大功率充電機樣機

圖12、圖13為本文設計的充電機樣機對標稱電壓DC 240 V,容量2 000 AH蓄電池充電時的電壓與電流曲線。從圖13電流曲線可以看出,充電機開機后進行了短暫的半電流(150 A)充電用于對蓄電池剩余電量的檢測,然后對蓄電池進行全電流(300 A)充電,并且隨著充電電壓的逐漸上升,充電電流階段性下降,這與圖3所描述的單體鉛酸蓄電池充電曲線相吻合。另外在蓄電池充電的最后階段,充電電壓和充電電流出現了周期性脈沖波動,這也正是本文設計的蓄電池充電的最后維護階段,通過脈沖充電方式對蓄電池進行維護。

圖12 充電機充電電壓(V)

圖13 充電機充電電流(A)

4 結論

針對目前礦用鉛酸蓄電池支架搬運車充電機存在的問題,吸取了神東公司在用蓄電池支架搬運車進口充電機的設計經驗,設計出一款高可靠性、更適合煤礦蓄電池支架搬運車使用的智能大功率充電機,與國內在用的礦用充電機相比:

1) 在最大充電電壓DC 360 V下可輸出最大充電電流DC 300 A,其功率更大。

2) 露天陽光直曬、環境溫度20℃、DC 300 A充電條件下,變壓器線圈熱平衡溫度為78℃(實驗測量),說明變壓器發熱量更低、充電機的散熱效率更高。

3) 本文設計的充電機充分考慮了礦用蓄電池支架搬運車充電機的使用工況,因此其搬運穩定性及工況適用性更好。