架空乘人裝置安全保護裝置研制與應用

趙德超

(鄭煤集團公司 大平煤礦, 河南 登封 452473)

0 引言

架空乘人裝置是煤礦井下專用的一種乘人工具,屬于無極繩運輸系統(tǒng),主要由驅動部分、站點部分、尾輪部分、張緊部分、鋼絲繩、安全保護裝置及電控系統(tǒng)組成。經(jīng)張緊裝置張緊后,由驅動裝置輸出動力帶動驅動輪和鋼絲繩運行,從而實現(xiàn)輸送礦工的目的,可縮短通勤時間,減輕礦工體力消耗。它具有人員運送量大、運行安全可靠、上下方便、隨到隨行、不需等待、一次性投入低、動力消耗小、操作簡單、便于維護、操作人員少等特點[1]。據(jù)統(tǒng)計,目前架空乘人裝置在煤礦運行中擁有量達4 000~5 000臺,每天在同一時間內約有40萬~50萬名礦工在乘坐架空乘人裝置,相當于地面上300多列火車同時運行。由于架空乘人裝置是運人的特殊設備,與副井提升機運人設備一樣,其運行安全的重要性和監(jiān)管的緊迫性不亞于地面上的汽車交通。該裝置的安全運行不僅關乎煤礦的安全,更事關礦工的生命保障與和諧社會的建設。所以,架空乘人裝置的安全至關重要,應該盡快將之納入國家層面高度集中管理。

大平煤礦井下有4部架空乘人裝置,分別安裝于14東翼擴大區(qū)皮帶下山、15軌道下山、21軌道下山上、下段,擔負著采區(qū)運送人員任務。每部架空乘人裝置均安裝有超速、打滑、全程急停、變坡點防掉繩、張緊力下降、越位等安全保護[2],各種保護動作靈敏可靠。沿線托、壓繩輪架和急停吊桿處均安裝了機械式吊椅防偏擺保護,每部架空乘人裝置驅動系統(tǒng)均設置有失效安全型工作制動裝置和安全制動裝置,制動力均滿足要求。但在實際運行中存在鋼絲繩掉槽脫繩,驅動輪主軸受到?jīng)_擊載荷產生裂紋,斜巷施工人員未提前語音告知,架空乘人裝置與軌道提升系統(tǒng)同巷布置時未設置電氣閉鎖,乘人平臺距軌道近,保護誤動作等安全隱患,嚴重威脅人員和設備運輸安全。隨著架空乘人裝置的廣泛應用,系統(tǒng)的安全性能和安全保護裝置完善越來越被關注,近年來架空乘人裝置在山東、山西使用過程中發(fā)生過人員傷亡事故,造成生命財產損失[3-4]。根據(jù)2016年新版《煤礦安全規(guī)程》及AQ標準要求,結合實際運行情況及現(xiàn)場出現(xiàn)的問題,技術人員利用煤礦現(xiàn)有元器件研制完善相關保護、電氣閉鎖功能,使其更加安全可靠的運行,保障乘人安全。

1 架空乘人裝置安全保護裝置研制

1.1 防脫繩保護裝置結構及工作原理

架空乘人裝置在安裝時,每側所有托輪、壓輪的輪襯繩槽中心必須在同一條直線上,且與鋼絲繩恰好接觸,如果有偏差,鋼絲繩容易在該處從托輪上脫離出來,造成掉繩現(xiàn)象。其次,長期使用后安裝托輪吊架的U型螺栓發(fā)生松動,托輪吊架容易在鋼絲繩的牽引和抱索器經(jīng)過所產生的振動下發(fā)生偏移,進而發(fā)生掉繩。另外,人員在上、下站點處摘吊椅時容易掉繩等。鋼絲繩從托輪上脫離之后如果不馬上停車,一是乘人經(jīng)過掉繩處時摔倒地上或蹭底掛道,造成人身傷害;二是鋼絲繩在掉繩之后,掉落在該托繩輪一側,造成鋼絲繩磨損。

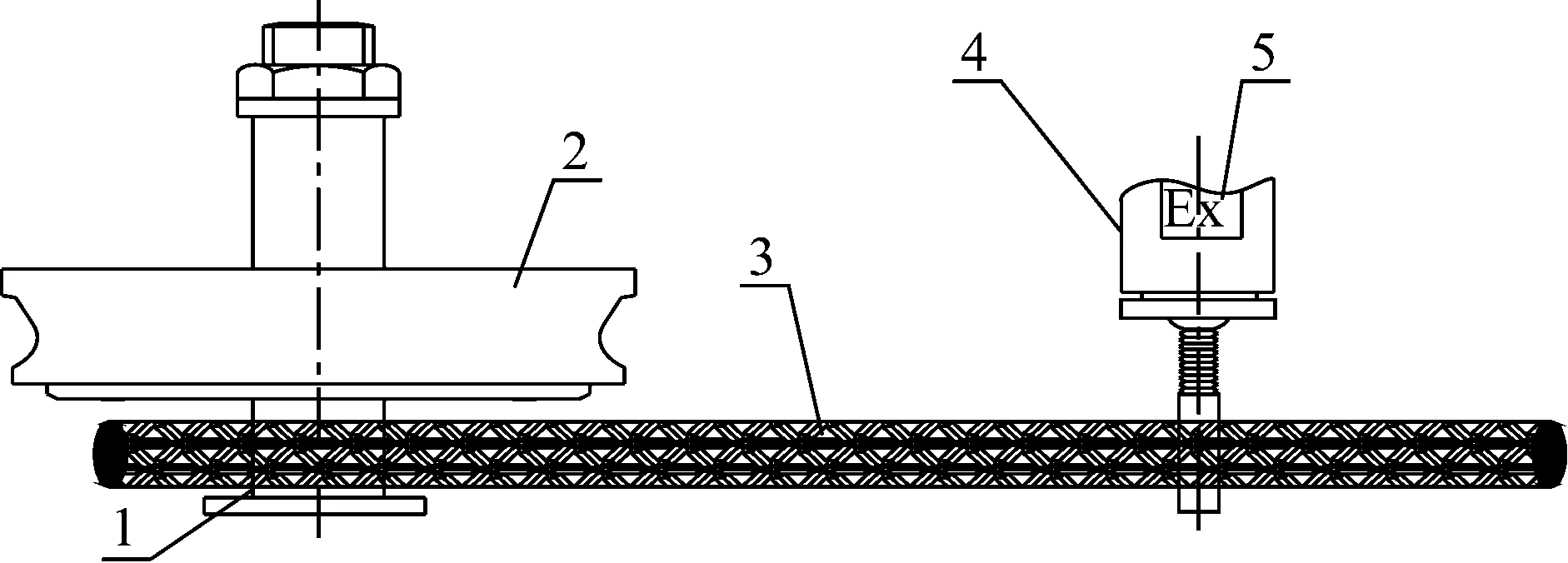

防脫繩保護裝置結構主要由承接裝置、跑偏傳感器和傳輸線組成。在架空乘人裝置上、下人站點處兩側托繩輪架的圓心位置各焊接一個承接裝置,該裝置用長度為50 mm,直徑為70 mm的圓鋼加工而成,外圓直徑70 mm,內圓直徑50 mm,外側鋼絲繩擋繩位置厚度為10 mm。

架空乘人裝置運行時,當牽引鋼絲繩從托繩輪上脫落時,鋼絲繩觸動傳感器,同時直接掉落在承接裝置上,托繩輪上的承接裝置托住鋼絲繩隨著轉動,不至于磨損鋼絲繩。同時架空乘人裝置電控PLC系統(tǒng)采集到信號時,架空乘人裝置裝置停止運行,如圖1所示。

1-承接裝置; 2-托繩輪; 3-鋼絲繩; 4-跑偏傳感器; 5-電纜。

1.2 斷軸保護裝置結構及工作原理

架空乘人裝置驅動輪主軸的設計一般都有足夠的安全系數(shù),但是井下環(huán)境比較惡劣,且部分架空乘人裝置運行時間長,負載大,驅動輪主軸是承受負載最大的部件,同時承受驅動輪轉動所需的大扭矩及沿鋼絲繩方向的徑向拉力,還時常會受到一些沖擊載荷,這些因素都可能會縮短主軸的使用壽命,產生裂紋甚至斷裂,存在較大的安全隱患[5]。

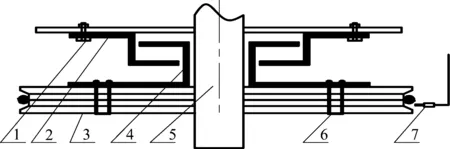

根據(jù)21軌道下山上段減速器驅動的架空乘人裝置現(xiàn)場實際運行情況,計算彎曲剪切力,利用16 mm鋼板自行加工安裝斷軸保護裝置。斷軸保護裝置結構主要由斷軸保護裝置上托盤固定螺栓、上托盤、驅動輪、下托盤、驅動輪軸、U型卡、壓板、下托盤固定螺栓、控制回路行程開關等組成,如圖2所示。

1-上托盤固定螺栓; 2-上托盤; 3-驅動輪; 4-下托盤;5-驅動輪軸; 6-U型卡; 7-控制回路行程開關。

在驅動輪裝置平臺下方利用減速器4條直徑為M30螺栓安裝兩塊對稱半圓的上托盤,同時在驅動輪輪副上方用12條直徑為M16型U型卡固定兩塊對稱半圓的下托盤。當驅動輪正常運行時,上托盤與下托盤之間存在16 mm間隙,上托盤圓盤與下托盤圓盤之間存在14 mm間隙,不會影響驅動輪正常運轉。為監(jiān)測主軸彎曲量,防止斷軸事故發(fā)生,在驅動輪前安裝行程開關,行程開關和輪沿間距為4 mm,并接入電控PLC主控制回路。當主軸斷裂導致驅動輪掉落時,下托盤隨著驅動輪掉落到上托盤上,阻止其繼續(xù)下落。此時,驅動輪觸碰行程開關動作,架空乘人裝置電控PLC系統(tǒng)采集不到信號時,系統(tǒng)自動停車并報警。

1.3 延時啟動聲光預警信號結構及工作原理

當人員在斜巷施工或行走時,由于未提前語音告知,可能會導致其他異常情況發(fā)生或人員蹭傷。

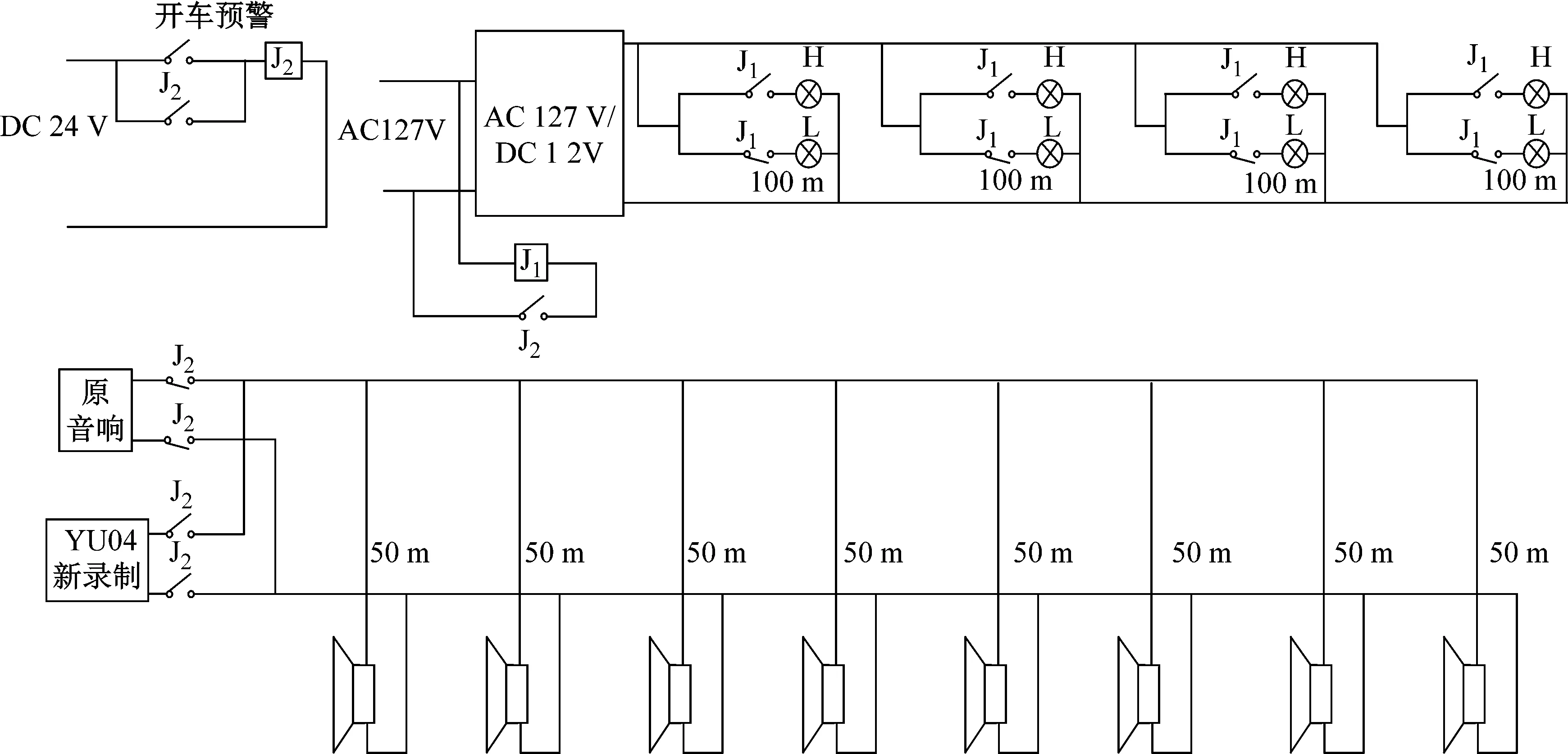

延時啟動聲光預警信號由電源模塊(輸入AC 127 V、輸出DC 12 V)、YU04型4路隔離語音控制器、2個繼電器(24 V)、8臺KXH-127礦用隔爆兼本質安全型語音聲光信號器(語音箱)、4臺KXH-127礦用隔爆兼本質安全型語音聲光器(紅綠燈)、電纜等部分組成。

在架空乘人裝置平臺處礦用隔爆兼本質安全型語音聲光信號器(語音箱)內安裝2個繼電器J1、J2(36 V)、YU04型4路隔離語音控制器(提前錄制語音或下載語音,音頻輸入語音控制器);由原來PLC控制箱內引出DC 24 V電源接在繼電器J2線圈上,從礦用隔爆型信號照明綜保上引出127 V電源接在電源模塊輸入端,輸出DC 12 V供紅綠燈電源。由J2控制原音響與新錄制聲音轉換,同時J2控制繼電器J1,J1控制紅綠燈。

利用原來PLC控制箱內開車預警按鈕,在語音箱內加裝J2繼電器,在4個車場口加裝紅綠燈,紅綠燈電源從PLC控制箱取AC 127 V變?yōu)镈C 12 V電源,紅綠燈裝置內部自帶有紅燈、綠燈、語音模塊。

停止狀態(tài)下各車場的紅綠燈裝置顯示為綠燈,啟動時,首先按下開車預警按鈕,繼電器J2(24 V)通電,YU04型4路隔離語音控制器會發(fā)出語音“猴車正在啟動,請注意安全”,提醒乘坐人員,架空乘人裝置準備啟動,常開點吸合,紅燈開關閉合,綠燈變?yōu)榧t燈。延時5 s后J1點自動閉合,紅燈開關打開,紅燈變綠燈,如圖3所示。

圖3 延時啟動聲光預警信號原理

1.4 電氣閉鎖結構及工作原理

大平煤礦主斜巷安裝了架空乘人裝置和礦用運輸絞車各一部,用于運送人員和提升物料,混合作業(yè)。絞車運行時,架空乘人裝置操作臺因誤操作啟動運行架空乘人裝置,從而造成斜巷運輸事故發(fā)生。為避免事故發(fā)生,在現(xiàn)用架空乘人裝置的控制開關(礦用隔爆型真空電磁起動器)控制回路和絞車控制開關(礦用隔爆型真空可逆電磁起動器)控制回路加裝電氣閉鎖線路,實現(xiàn)絞車和架空乘人裝置閉鎖。

電氣閉鎖結構由兩檔按鈕、電源模塊(輸入AC127 V、輸出DC 12 V)、繼電器J1、中間繼電器J2、40 A接線盒,KXH-127礦用隔爆兼本質安全型語音聲光器(紅綠燈)、電纜等部分組成。

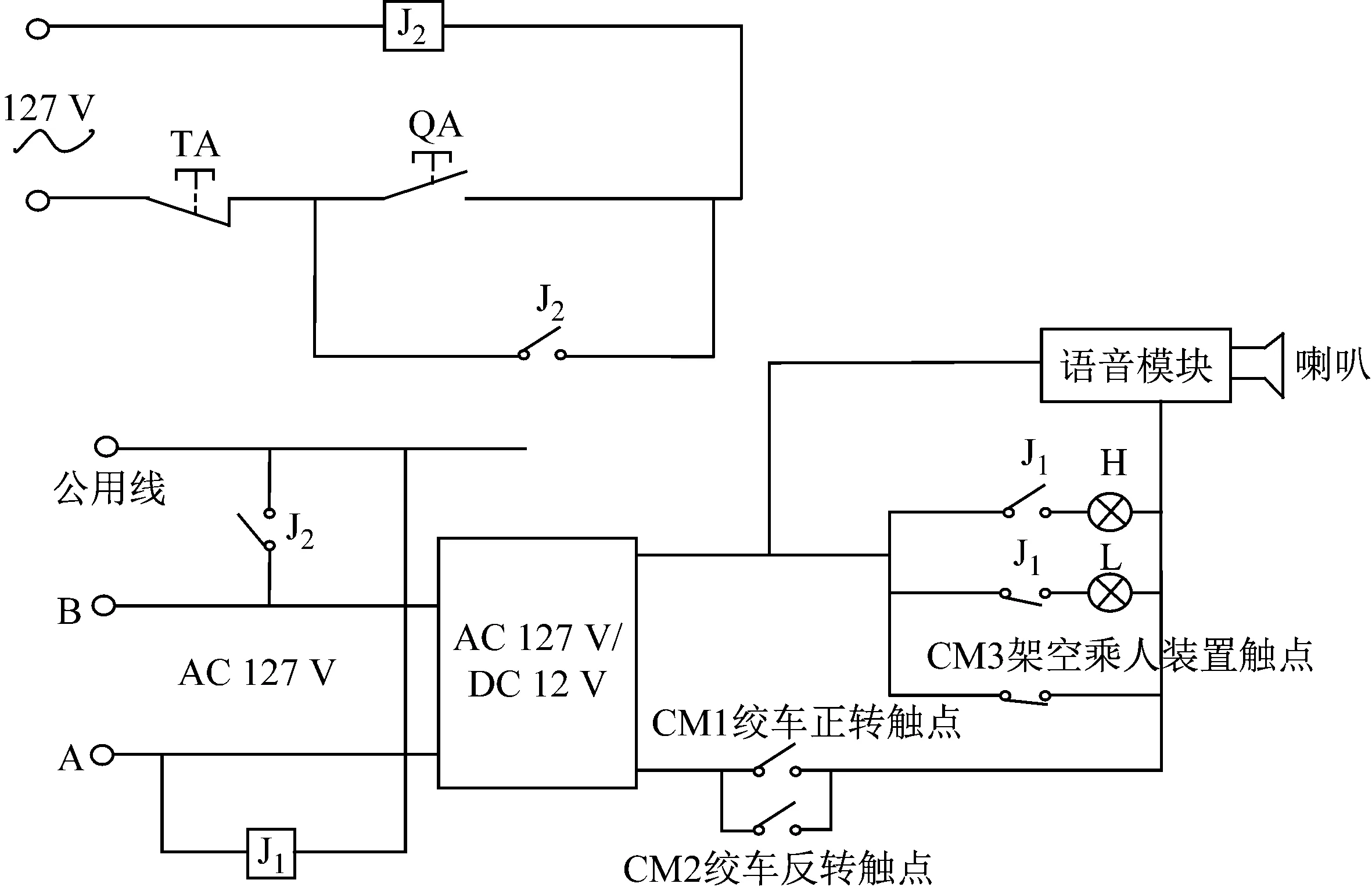

將紅綠燈、中間繼電器ZJ、控制紅綠燈的雙擋按鈕(QA控制紅燈、TA控制綠燈)接在BZX-2.5型信號照明綜合保護回路中,并將中間繼電器J2的一個常開觸點(CM1或CM2)串在絞車電控回路中,架空乘人裝置一個常閉觸點CM3并在絞車紅綠燈常閉點上,并按電氣閉鎖原理圖進行連接。

當絞車未啟動時,從信號綜保引出的三相127 V交流電中,只有A、B兩相有電,公用線無電,中間繼電器J2不動作。此時綠燈亮,紅燈H不亮,喇叭無聲,綠燈L亮,架空乘人裝置常閉觸點CM3閉合,形成閉合控制回路,架空乘人裝置運行,此時絞車不能啟動運行,實現(xiàn)了電氣閉鎖控制。當絞車啟動提升時,按下啟動按鈕QA,J2吸合,公用線與B相接通,繼電器J1吸合,常閉點J1斷開,架空乘人裝置常閉觸點CM3斷開,此時架空乘人裝置控制開關斷電,無法構成合閘控制回路,即合不上閘,綠燈L熄滅,繼電器常開接點接通紅燈電路和音響電路,喇叭發(fā)出“正在行車,嚴禁行人”的語言提示,同時紅燈按一定頻率閃爍。絞車啟動時斷開了架空乘人裝置的控制線CM3,實現(xiàn)了絞車運行而架空乘人裝置不能啟動的閉鎖控制,電氣閉鎖工作原理如圖4所示。

1.5 電控可移動乘人平臺結構及工作原理

架空乘人裝置乘人平臺如果距軌道太近,影響車輛運輸;如果距吊椅太遠,不方便職工乘坐。為確保乘人和軌道運輸安全,設計并安裝電控可移動乘人平臺。

圖4 電氣閉鎖工作原理

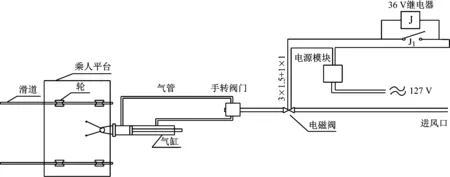

電控可移動乘人平臺由電源塊(輸入AC 127 V、輸出DC 12 V)、繼電器(36 V)、隔爆兼本安型控制箱、電磁閥(DC 12 V)、電纜、手轉閥門、氣缸以及乘人平臺等部分組成。

提前設計乘人平臺以及滑道,安裝氣缸。然后在架空乘人裝置隔爆兼本安型控制箱內安裝電源模塊和繼電器(36 V),由架空乘人裝置控制開關內引出36 V電源接在繼電器線圈上,由礦用隔爆型信號照明綜合保護器上引出127 V電源接在電源模塊輸入端,電源塊輸出端12 V接在繼電器的一組常開點上,電磁閥電源接在繼電器常開點上。架空乘人裝置啟動后,繼電器(36 V)通電,常開點吸合,導通電磁閥12 V電源,電磁閥打開,風源導通,氣缸推動乘人平臺動作;反之架空乘人裝置不啟動,繼電器(36 V)無電,常開點斷開,電磁閥關閉,氣缸風源斷開,乘人平臺不動作,不影響軌道運輸,如圖5所示。

圖5 電控可移動乘人平臺工作原理

1.6 鋼絲繩順利導入裝置結構及工作原理

架空乘人裝置運行時,在機頭驅動輪、機尾迂回輪牽引鋼絲繩入繩口處,由于機頭、機尾越位保護不到位,人員乘坐吊椅或異物通過機頭驅動輪、機尾迂回輪時,容易造成掉繩或人員摔傷事故。

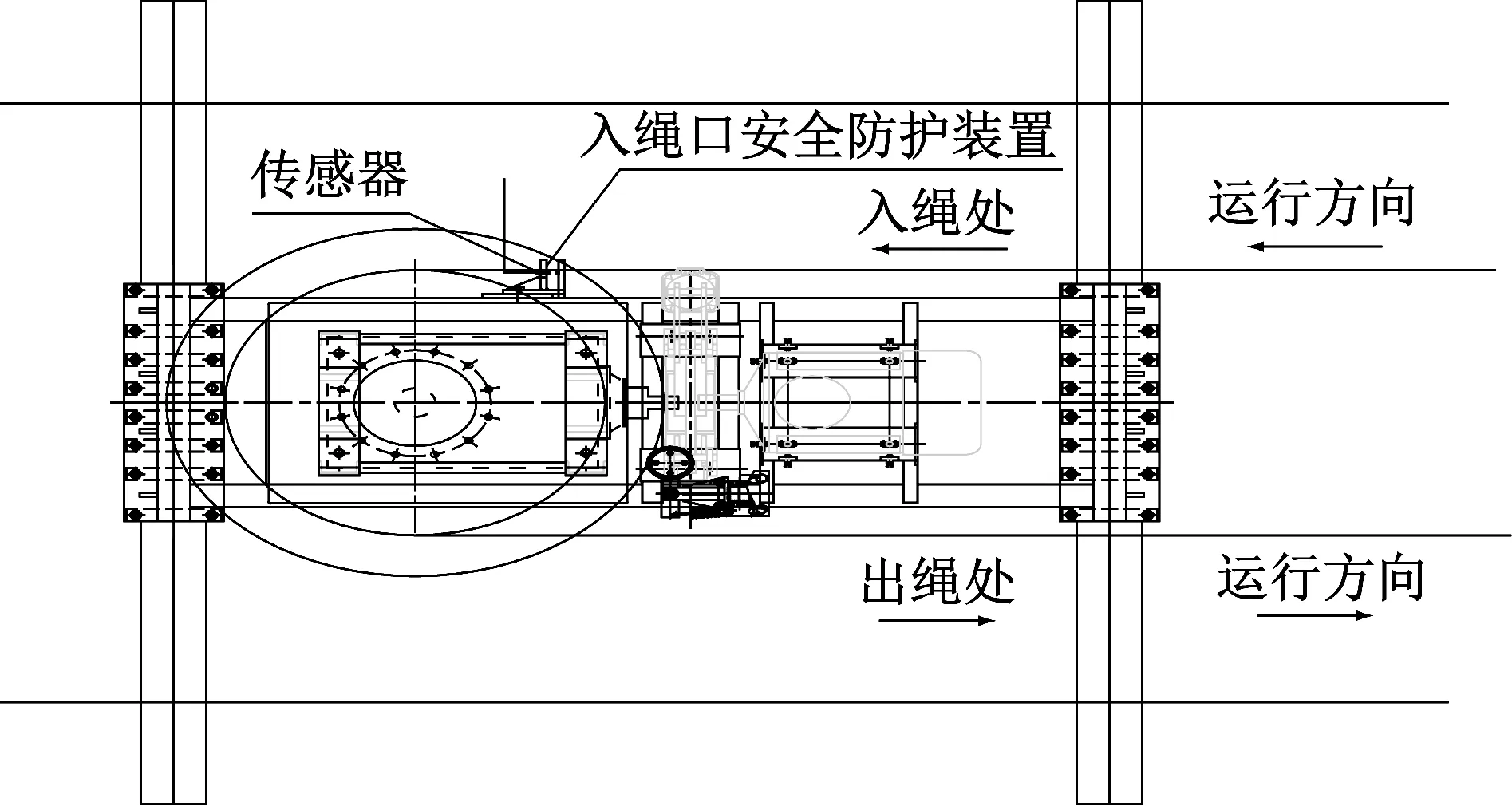

鋼絲繩順利導入裝置結構主要由安全防護裝置、傳感器、磁鋼和傳輸線組成。機頭驅動輪或機尾迂回輪入繩口安全防護裝置如圖6所示,安裝在驅動裝置機架入繩側的安裝板上,用螺栓與安裝板連接,在合適位置擰緊,使抱索器過牽引鋼絲繩能從槽口中間通過且抱索器通過時不會碰到防護裝置。

架空乘人裝置正常運行時,無異物或其他異常情況時,安全防護裝置前鋼板上磁鋼脫離傳感器感應范圍,不輸出信號。當有異物在牽引鋼絲繩上運行,經(jīng)機頭驅動輪、機尾迂回輪牽引鋼絲繩入繩口處鋼板,鋼板上一側磁鋼發(fā)生位移,另一側傳感器感應磁鋼并輸出信號,將其傳到PLC控制箱,同時通過入繩口安全防護裝置阻擋而將異物帶入驅動輪或迂回輪,系統(tǒng)自動保護停車,從而避免發(fā)生因異物順利通過機頭驅動輪或機尾迂回輪造成掉繩或傷亡人員事故。

圖6 鋼絲繩順利導入裝置結構

2 應用效果及效益分析

2.1 應用效果

各項安全保護裝置在大平煤礦架空乘人裝置應用后,效果明顯,達到設計目的。具有結構簡單,實用性強,安裝方便,安全可靠,維修量小的特點,所用元器件均為煤礦企業(yè)常用器件,取材方便,可產生一定經(jīng)濟效益和社會效益。

2.2 效益分析

大平煤礦組織技術人員對安全保護裝置進行設計改造,共花費3.76萬元,與對外采購保護裝置花費45萬元相比,可節(jié)省費用41.24萬。通過完善4部架空乘人裝置各類保護,延長了設備的使用壽命。原人員配置為絞車兼架空乘人裝置司機1人,上下把鉤工2人,改造后只需1名工作人員,按每人每年3.6萬工資計算,全年可節(jié)省人工費用21.6萬元。每年可減少抱索器投入84件(每件275元)、輪襯投入320件(每件185元),減少維修材料費用8.23萬元。全年可節(jié)約人工和材料配件費用71.07萬元。

各項保護的完善能顯著提高架空乘人裝置安全運行水平,降低設備維護維修費用,確保乘坐人員人身安全,有效提高架空乘人裝置在斜巷提升的安全系數(shù),可防止惡性事故的發(fā)生,為斜巷運人設備消除安全隱患,符合新版《煤礦安全規(guī)程》對架空乘人裝置的要求。

3 結論

通過對架空乘人裝置防脫繩保護、驅動輪斷軸保護裝置、延時啟動聲光預警信號、電氣閉鎖、電控可移動乘人平臺和鋼絲繩順利導入裝置研制并應用,完善了架空乘人裝置的安全保護裝置,降低了架空乘人裝置在運行中的安全隱患,確保了乘坐人員的人身安全,在安全保護方面提供了可借鑒的經(jīng)驗,經(jīng)濟效益和社會效益顯著,具有一定的推廣應用價值[6]。