煤氣水分離裝置工藝設計優化

張成吉,郝秀春,崔富忠(伊犁新天煤化工有限責任公司,新疆 伊寧 835000)

0 引言

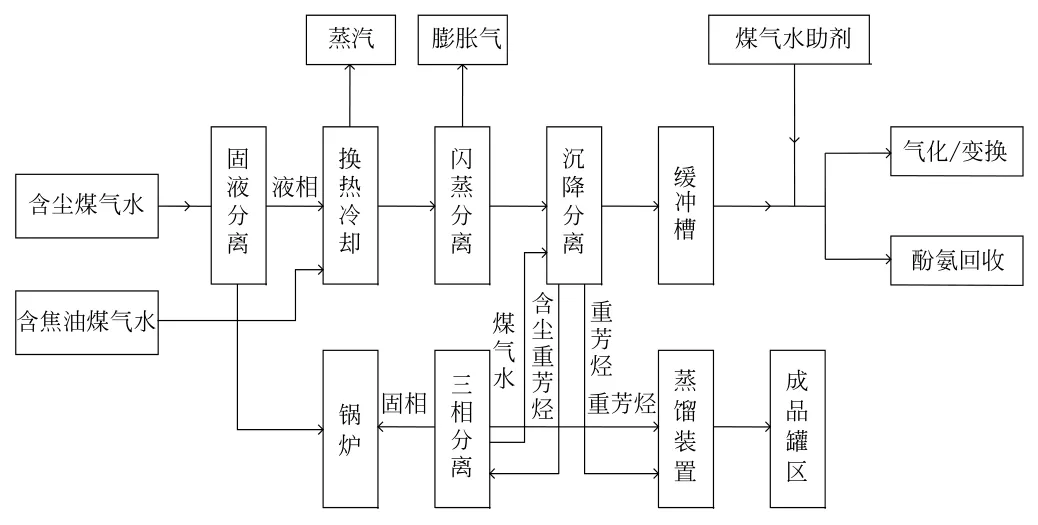

煤氣水分離裝置的主要生產任務是處理氣化裝置產生的含油含塵煤氣水,設計處理量為1 800 t/h,經過換熱冷卻、閃蒸膨脹、沉降分離、油品回收等單元進行處理。副產的0.5 MPa低壓蒸汽送入管網,處理后的煤氣水一部分送往氣化裝置進行洗滌循環,其余送往下游酚氨回收裝置進一步分離回收酚、氨等副產品。煤氣水裝置運行的穩定與否,直接決定著煤制天然氣裝置生產的安全與穩定。

1 裝置試運行過程存在的瓶頸問題

(1)煤氣水中含固量大,換熱器堵塞嚴重,設備故障頻繁,運行周期短。由氣化裝置送來的煤氣水含塵量高,且粒徑大,造成換熱、冷卻設備堵塞頻繁,工況惡化時運行時間低于3 d,生產不能長周期運行。不但造成氣化和變換冷卻裝置降低負荷,煤氣水裝置系統工況大幅波動,還導致換熱器、初焦油分離器、雙介質過濾器、各個貯槽故障頻繁,大幅增加檢修頻次,造成裝置運行和檢修的安全風險增加。

(2)換熱效果差,導致工藝介質溫度高,油水乳化嚴重,分離器功能無法有效發揮。由于原料水含有大量粉末狀固體顆粒,導致關鍵設備初焦油分離器積塵嚴重,不能發揮固液重力沉降分離作用;同時,由于換熱不正常導致工藝介質溫度高,造成油水互溶、乳化,固體懸浮量大;固體顆粒和油品進入后系統,造成機泵故障頻繁,副產品含水量高,銷售困難,罐區庫存高,存在憋庫風險;系統排污量持續增加,間接地增加了運行負荷,減少了分離空間和時間,形成惡性循環,同時也造成產品煤氣水溶解物含量大,COD高,嚴重影響下游裝置酚氨回收的穩定運行,副產品粗酚中含油量高,品質差,銷售價格極低;運行過程中萃取劑消耗量較設計水平大幅上升,稀酚水各項指標難以控制,增加生化處理難度。

(3)固體廢物產出量大,處理難度大,嚴重影響裝置高負荷運行。由于裝置關鍵設備初焦油分離器堵塞嚴重,使得排放的含油煤塵量平均每天超過200 t,堆積量大,轉運處置困難,對現場環境造成污染,制約系統高負荷運行。

2 深入調查研究,優化工藝設計,破解瓶頸難題

根據該裝置試運行過程中暴露出的問題,組織開展調查研究,按照“源頭控制、過程強化、分類治理”的要求,創新和借鑒相關工藝技術,在原工藝設計基礎上,對工藝進行優化,增加特定功能設備,完善工藝流程,徹底解決上述難題。

2.1 增加固液旋分分離裝置

在系統進口處增加一套固液旋分分離裝置,將上游裝置帶來的粒徑大于2.5 mm的固體顆粒,通過旋分沉降,進入下部儲槽中,能夠定期進行切換和清理設備,防止堵塞換熱設備的列管、閥門、管道,確保系統換熱設備和分離設備連續運行,減少了檢修頻次,降低了安全風險。

2.2 添加煤氣水凈化助劑,消除乳化現象,高效分離油、水混合物

由于系統工藝介質煤氣水中油類物質大量的乳化溶解,導致煤氣水中重芳烴、多元烴、煤塵與水分離效果下降,既影響煤氣水分離產品的產量和質量,又影響酚系統正常運行。

工藝凈化助劑組分分子具有“雙親結構”即親水親油性,垂直作用于液體表面上任一單位長度,與液面相切的收縮表面的力。把煤氣水中物質從一相內部遷至界面,并富集于界面沉降下來。將工藝凈化助劑加入到煤氣水中可以改變表面張力從而對懸浮物及煤塵、混合油起到吸附作用,將乳化的油水混合物高效分離。

2.3 增加三相離心機高效分離油、塵,提高油水分離器的性能

根據含塵煤氣水介質各組分密度不同,利用超重力原理,在2 500~3 000倍重力條件下,可將不同密度的重芳烴、煤塵、煤氣水進行有效分離。因此,采用高效三相離心機處理含塵焦油,從而達到過程強化,分類處理的目的。連續將初焦油分離器底部的油塵混合物,通過三相臥螺高效離心機,進行離心分離,合格重芳烴進入重芳烴槽經泵送入罐區外售,煤塵裝車運至煤場與粉煤摻拌送入鍋爐燃燒,煤氣水返回系統進行處理。實現將固體廢物進行減量化處理、資源化利用的目的,大幅減少固廢物處理費用,徹底解決固廢物處理難題。

2.4 增加蒸餾裝置,降低重芳烴含水量,提高產品品質

由于重芳烴水份為20%~25%,水份含量高,在常壓條件下,重芳烴沸點為160 ℃,煤氣水沸點為100 ℃,油品與水沸點相差大,因此可以通過加熱蒸餾的方式處理含水重芳烴,提高重芳烴品質,設計重芳烴加熱蒸餾脫水裝置。優化后工藝設計圖如圖1所示。

圖1 優化后工藝設計圖

3 工藝優化完善后的效果

3.1 工藝技術指標對比分析

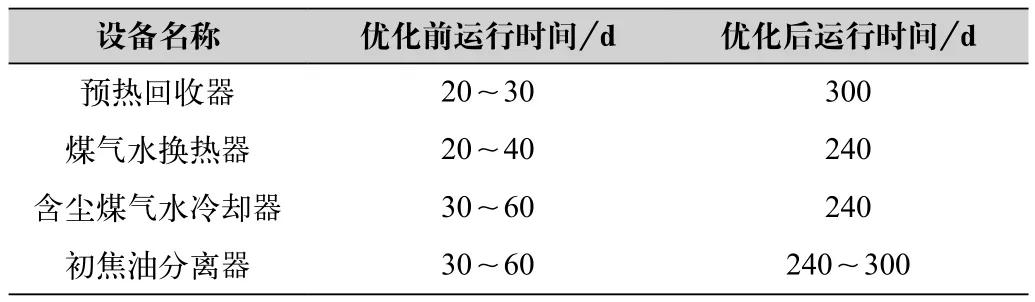

(1)如表1所示,增加固液旋分分離裝置后,煤氣水分離換熱器、分離器等設備運行周期大幅延長,可確保裝置長周期、高負荷穩定運行。

表1 增加固液旋分分離裝置后各設備優化時間對比

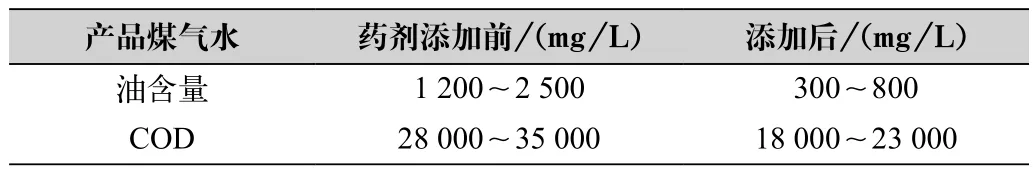

(2)如表2所示,添加工藝凈化助劑后,副產品分離效果明顯提高,產品煤氣水各項分析指標顯著好轉,優化改造后裝置運行穩定,工藝指標明顯好轉,COD明顯降低,提高了水質可生化性,提高水處理裝置生產能力,達到預期效果。

表2 添加工藝凈化助劑后副產品分離效果

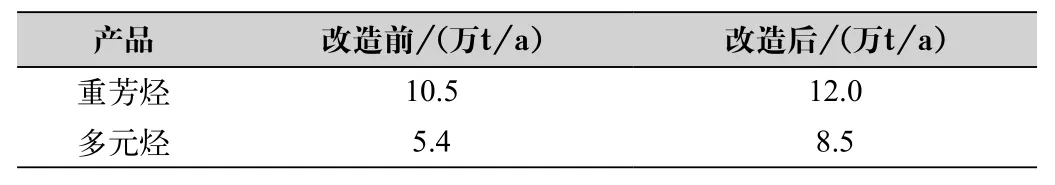

(3)如表3所示,烴類副產品產量明顯增加,尤其是多元烴產量大幅增加,重芳烴質量改善明顯,徹底消除了副產品銷售困難,罐區憋庫的瓶頸。

表3 烴類副產品產量改造前后對比

3.2 效益分析

3.2.1 經濟效益

煤氣水裝置經過優化改進,累計投資約4 000萬元,每年節約固廢處理費用約3 500萬元,副產品提質增產增加直接經濟效益約3 000萬元/a,為企業降本減虧,改善經營創造了良好條件。

3.2.2 安全與環保效益

煤氣水裝置經過優化改進,生產工藝、設備的可靠性大幅提升,設備故障率下降,使得設備檢修頻率降低,安全風險下降,為本質安全創造了良好條件。與此同時,通過對固廢減量化處理,資源化利用,改善了現場工作環境,消除了污染環境的風險,為企業環境保護、員工職業健康創造了良好條件。

3.2.3 示范與推廣

通過對煤氣水分離裝置進行優化改進,消除了原裝置存在的瓶頸問題,創造性地應用高效離心機,開創了固廢處理的新途徑,優化和完善了煤制天然氣煤氣水處理工藝設計,該項技術已取得授權專利,填補了煤化工相關技術領域的空白,成為煤氣水分離裝置的固廢處置的標準設計要求。

4 結語

通過對煤氣水分離工藝進行系統性優化,消除了制約裝置運行的瓶頸,提高了設備運行的可靠性,降低頻繁檢修帶來的安全風險,提高了副產品的產量和品質,降低企業生產成本,節能和降本的成效顯著。同時,對固體危廢進行了減量化處置,資源化利用,徹底解決了固體危廢處置難題,消除了環境污染的風險,為煤化工處置固廢開拓了新途徑。