GaAs基980 nm高功率半導(dǎo)體激光器的研究進(jìn)展

胡雪瑩,董海亮,賈志剛,張愛琴,梁 建,許并社,4

(1.太原理工大學(xué),新材料界面科學(xué)與工程教育部重點(diǎn)實(shí)驗室,太原 030024;2.太原理工大學(xué)輕紡工程學(xué)院,太原 030024;3.太原理工大學(xué)材料科學(xué)與工程學(xué)院,太原 030024;4.陜西科技大學(xué),材料原子分子科學(xué)研究所,西安 710021)

0 引 言

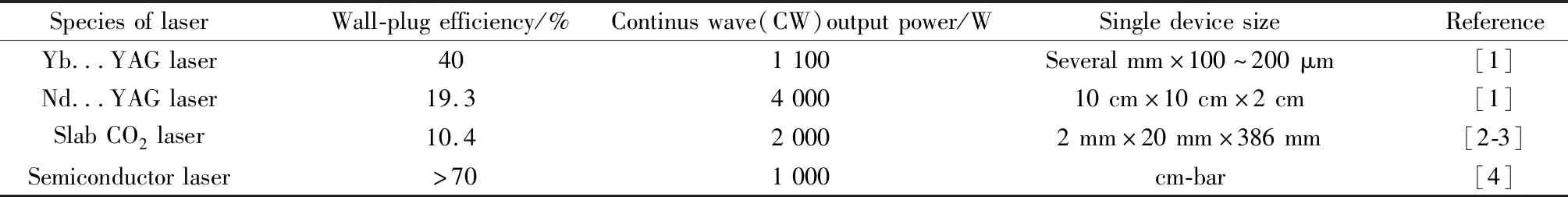

在醫(yī)療、工業(yè)和軍事應(yīng)用中都需要用到輕量、可靠、高效的高功率半導(dǎo)體激光器。與其他材料的激光器相比,InGaAs應(yīng)變量子阱結(jié)構(gòu)的半導(dǎo)體激光器由于其閾值電流密度低、溫度特性好、功率密度高、電光轉(zhuǎn)換效率高等特性而得到了廣泛應(yīng)用。半導(dǎo)體激光器與其他材料的900 nm以上波長范圍激光器功率和電光轉(zhuǎn)化效率對比數(shù)據(jù),如表1所示[1-4]。雖然應(yīng)變結(jié)構(gòu)提高了激光器性能,但對于高功率激光器,其光電性能、散熱性能和光束質(zhì)量還需大幅度提升,在外延結(jié)構(gòu)的設(shè)計和制備、光學(xué)災(zāi)變損傷(catastrophic optical damage, COD)閾值的改善和散熱效率的提高等方面都存在瓶頸,電光轉(zhuǎn)換效率(wall-plug efficiency, WPE)較低的弊病仍需解決。我國高功率半導(dǎo)體激光器的研究起步較晚,在優(yōu)化激光器性能、開發(fā)新結(jié)構(gòu)和拓展應(yīng)用領(lǐng)域上都與國際頂尖水平存在差距[5]。提高半導(dǎo)體激光器綜合性能對我國發(fā)展自主集成高功率半導(dǎo)體技術(shù),推動激光科技創(chuàng)新升級具有重要意義。

本文從InGaAs激光器的歷史發(fā)展,影響激光器綜合性能的因素和改進(jìn)方法,外延結(jié)構(gòu)、芯片結(jié)構(gòu)和熱沉封裝結(jié)構(gòu)設(shè)計,發(fā)展前景等方面對高功率InGaAs量子阱激光器進(jìn)行了綜述。

表1 不同種類900 nm以上波長范圍激光器性能對比[1-4]Table 1 Performance comparison of different laser with wavelength range above 900 nm[1-4]

1 高功率InGaAs量子阱激光器歷史發(fā)展

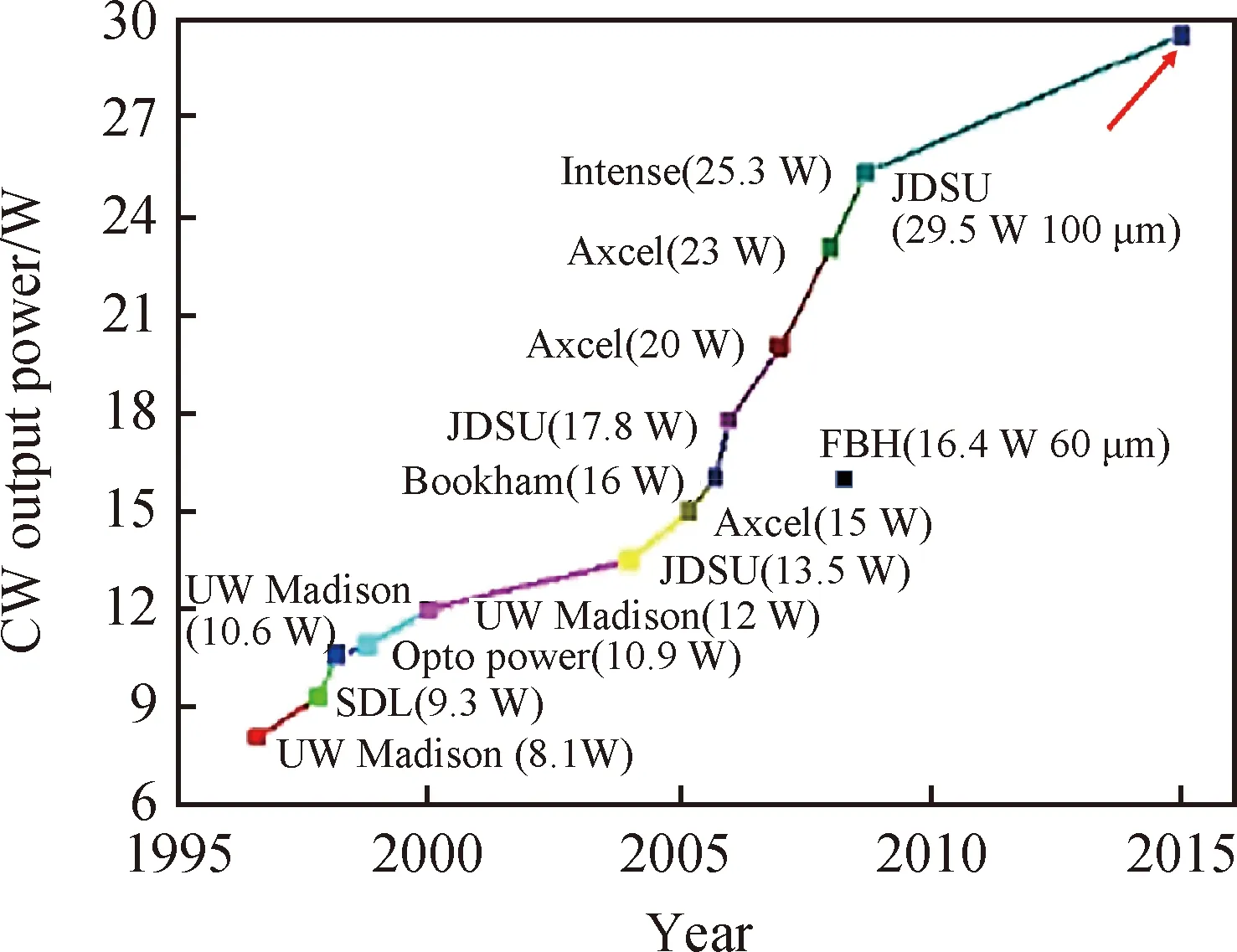

1984年,Laidig等首次制備了InGaAs/GaAs應(yīng)變量子阱激光器。1991年,Welch等[6]實(shí)現(xiàn)了980 nm波長InGaAs/GaAs垂直腔面發(fā)射激光器(vertical external cavity surface emitting laser, VCSEL)室溫條件下的連續(xù)穩(wěn)定輸出。1994年,F(xiàn)an等[7]實(shí)現(xiàn)了多量子阱InGaAs激光器1.05 W輸出。2004年Chilla等[8]設(shè)計了垂直外腔面發(fā)射激光器結(jié)構(gòu),980 nm CW輸出功率達(dá)30 W。2007年,美國JSDU公司開發(fā)了波長910~980 nm的激光器迭陣,輸出功率達(dá)480 W,室溫下WPE達(dá)73%[9]。2013年,德國Laserline公司研發(fā)的大功率光纖耦合產(chǎn)品,連續(xù)輸出功率達(dá)到45 kW[4]。2016年,本課題組制備的980 nm非對稱寬波導(dǎo)結(jié)構(gòu)的激光器占空比為20%,注入電流為4 A時,單管連續(xù)輸出功率為4.1 W[10]。2018年,鄭婉華課題組設(shè)計了980 nm非對稱超大光腔脊波導(dǎo)激光器,注入電流為2 A時單管實(shí)現(xiàn)了1.9 W的連續(xù)輸出,橫向和垂直方向的光束質(zhì)量因子分別為1.77和1.47[9]。圖1給出了國內(nèi)外大功率激光器單管輸出功率研究進(jìn)展[11]。

圖1 大功半導(dǎo)體激光器單管輸出功率發(fā)展[11]Fig.1 Development of single-emitter output power of high-power semiconductor lasers[11]

2 激光器外延結(jié)構(gòu)對光電性能的影響

室溫連續(xù)高功率輸出是半導(dǎo)體激光器可以得到廣泛應(yīng)用的前提,目前高功率半導(dǎo)體激光器的電光轉(zhuǎn)換效率在50%左右,提高輸出功率、改善光束特性是高功率激光器發(fā)展中的關(guān)鍵問題。

2.1 提高激光器的輸出功率

提高激光器輸出功率的思路有:提高器件的量子效率及WPE,減小光學(xué)限制因子Γ,減少載流子損耗,提高COD閾值。具體措施包括優(yōu)化有源區(qū)結(jié)構(gòu)、使用無吸收窗口技術(shù)、腔面鈍化和鍍膜等。

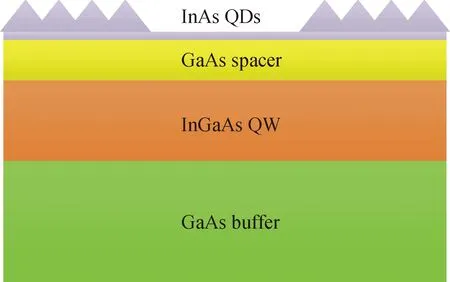

最初應(yīng)變量子阱結(jié)構(gòu)的有源區(qū)多為單量子阱,2000年Ke等制備了InGaAs/GaAs單量子阱脊波導(dǎo)激光器,外量子效率為0.31 W/A,斜率效率為0.37 W/A[12]。2005年Gao等[13]設(shè)計的單量子阱斜率效率達(dá)1.14 W/A,轉(zhuǎn)換效率31.7%。應(yīng)變補(bǔ)償結(jié)構(gòu)具有更小的應(yīng)變量、更深的勢阱和更大的臨界厚度,進(jìn)一步提高了載流子限制能力。2020年袁慶賀等[14]設(shè)計了具有GaAsP阻擋層的9XX nm激光器,最大WPE 71.8%、斜率效率提高到1.21 W/A。近年來無鋁有源區(qū)因不易氧化的特性而受到重視,但無鋁結(jié)構(gòu)載流子泄漏嚴(yán)重,斜率效率低且在大電流注入時易跳模和波長紅移[15],尚無法實(shí)現(xiàn)高功率穩(wěn)定單模輸出。圖2的量子阱點(diǎn)(quantum well-dots, QWDs)結(jié)構(gòu)具有高增益和低彈性應(yīng)力的優(yōu)點(diǎn)[16],2019年,Kornyshov等[17]設(shè)計的980 nm QWDs耦合大光腔激光器內(nèi)損耗僅為0.5 cm-1,遠(yuǎn)場特性良好且波長穩(wěn)定,連續(xù)輸出功率超過13 W。2020年Su等[18]設(shè)計的DETA摻雜WS2QWDs結(jié)構(gòu)使PL強(qiáng)度提高六倍,QWDs結(jié)構(gòu)有望大幅增加載流子注入效率,或成為下一代高功率高性能激光器的發(fā)展方向。

要在提高輸出功率的同時避免COD,一是要抑制腔面應(yīng)變弛豫,防止帶隙收縮;二是要降低腔面載流子密度。無吸收窗口技術(shù)提高COD水平的形式有兩種:量子阱混雜和窗口非注入?yún)^(qū)工藝[19]。

量子阱混雜技術(shù)通過互擴(kuò)散使帶隙變寬,從而抵消帶隙收縮。1998年Xu等[20]使用無雜質(zhì)空位誘導(dǎo)技術(shù)制備了無吸收窗口,通過SiO2和SrF2薄膜控制量子阱混雜程度,使激光器最大輸出功率提高36%。2013年Zhou等[21]通過無雜質(zhì)空位誘導(dǎo),使InGaAs/GaAsP激光器COD水平提高16%。相比無雜質(zhì)空位誘導(dǎo),Si雜質(zhì)誘導(dǎo)效率更高,2020年馬驍宇等使用該技術(shù)使波長藍(lán)移93 nm[22],證明雜質(zhì)誘導(dǎo)可用于提高COD水平,但目前該技術(shù)成本較高,需采用摻雜等方式降低成本。窗口非注入是引入電流非注入?yún)^(qū),降低腔面載流子密度的技術(shù),包括加入介質(zhì)阻擋層、離子注入和腐蝕摻雜層。1994年Sagawa和Hiramoto等[23]設(shè)計了25 μm介質(zhì)阻擋層,使激光器最大輸出功率從350 mW提高至466 mW。2003年劉斌等[24]使用質(zhì)子注入法制備了腔面載流子非注入?yún)^(qū),使COD閾值功率和最大輸出功率提高超過50%。2014年張松等[25]通過濕法腐蝕引入側(cè)向電流非注入?yún)^(qū),在注入電流30 A時,COD功率從18 W提高至22 W。2019年,Arslan等[26]發(fā)現(xiàn)非注入窗口區(qū)在不影響高功率輸出的條件下可使腔面溫度降低40%,為該技術(shù)在高功率激光器中的使用提供了依據(jù)。窗口非注入?yún)^(qū)寬度和腐蝕深度都很小,所以提高刻蝕工藝精度,減小COD水平對非注入?yún)^(qū)體積的敏感度,是采用窗口非注入工藝提高COD水平的發(fā)展方向。

腔面鈍化是指去除腔面解理引入的雜質(zhì)并形成鈍化層,從而降低腔面載流子密度。腔面鍍膜是指在鈍化后的腔面上鍍不同的薄膜,以保護(hù)解理腔面和改變腔面反射率。

腔面鈍化包括干法和濕法兩種方法。1983年Lindstrom和Tihanyi提出了真空離子束干法鈍化的概念[27],2003年程東明等[28]使用P2S5/NH4OH與(NH4)2Sx溶液化學(xué)鈍化,COD功率從600 mW提高至1 500 mW。2019年趙懿昊等[29]設(shè)計了真空解理鈍化工藝,器件輸出功率比在空氣中解理后鈍化的激光器提高23%,但成本問題制約著真空解理鈍化技術(shù)的推廣。腔面鍍膜由前腔面的減反射膜(增透膜)和后腔面的高反射率膜(高反膜)組成,其中高反膜反射率>90%,是腔面鍍膜的主要部分。2005年舒雄文等[30]采用離子輔助鍍SiO2/TiO2高反膜和Al2O3增透膜,外量子效率提高77%。2013年劉磊[31]設(shè)計了Al2O3/TiO2/SiO2高反膜系,器件斜率效率從0.49 W/A提高至0.91 W/A,出光功率從0.70 W提高至1 W。增透膜的作用是消除雜散光,提高器件透光率。2016年許留洋[32]設(shè)計了等離子鈍化AlN增透膜,COD閾值功率從3.0 W提高至6.1 W。2020年崔碧峰等[33]發(fā)現(xiàn)張應(yīng)力狀態(tài)Al2O3增透膜比常規(guī)壓應(yīng)力狀態(tài)斜率效率和熱飽和功率更高,為腔面膜優(yōu)化提出了新思路。

2.2 光束特性改善

激光器的光束特性用式(1)的M2因子來評價,其中ω為束腰半徑,θ為遠(yuǎn)場發(fā)散角半角,λ為波長。ω在快軸上受折射率導(dǎo)引和反導(dǎo)引效應(yīng)共同作用,變化較小,在慢軸上與條寬相關(guān)。因此,減小θ是改善光束質(zhì)量的主要方式[34],其方法主要包括大光腔波導(dǎo)結(jié)構(gòu)(large optical cavity, LOC)、縱向光子帶波導(dǎo)(longitudinal photonic band crystal, LPBC)和插入模式擴(kuò)展層等。

(1)

LOC理論是1983年由Tsang和Olsson提出的[35],這種結(jié)構(gòu)可以減小垂直發(fā)射角,但波導(dǎo)層過厚會引起高階激射和載流子泄漏。因為空穴對光吸收損耗更強(qiáng),所以應(yīng)減小P層厚度。2010年胡理科等[36]設(shè)計了去除P波導(dǎo)層的LOC結(jié)構(gòu),遠(yuǎn)場發(fā)散角降至16.1°(θ⊥)×10.2°(θ∥)。去除P波導(dǎo)層會導(dǎo)致模式競爭,因此需適當(dāng)保留。2013年李建軍等[37]設(shè)計了N波導(dǎo)層1.15 μm、P波導(dǎo)層0.85 μm的980 nm激光器,單模工作遠(yuǎn)場發(fā)散角為24°(θ⊥)×6.6°(θ∥)。2017年Serin等[38]設(shè)計了4.8 μm 耦合大光腔結(jié)構(gòu),遠(yuǎn)場垂直發(fā)散角為14°,基本接近衍射極限。2018年Zhao等[39]設(shè)計了為5.2 μm厚的超大光腔波導(dǎo)層,其中P波導(dǎo)層厚度為700 nm,其遠(yuǎn)場發(fā)散角為11.5°(θ⊥)×6.8°(θ∥)。

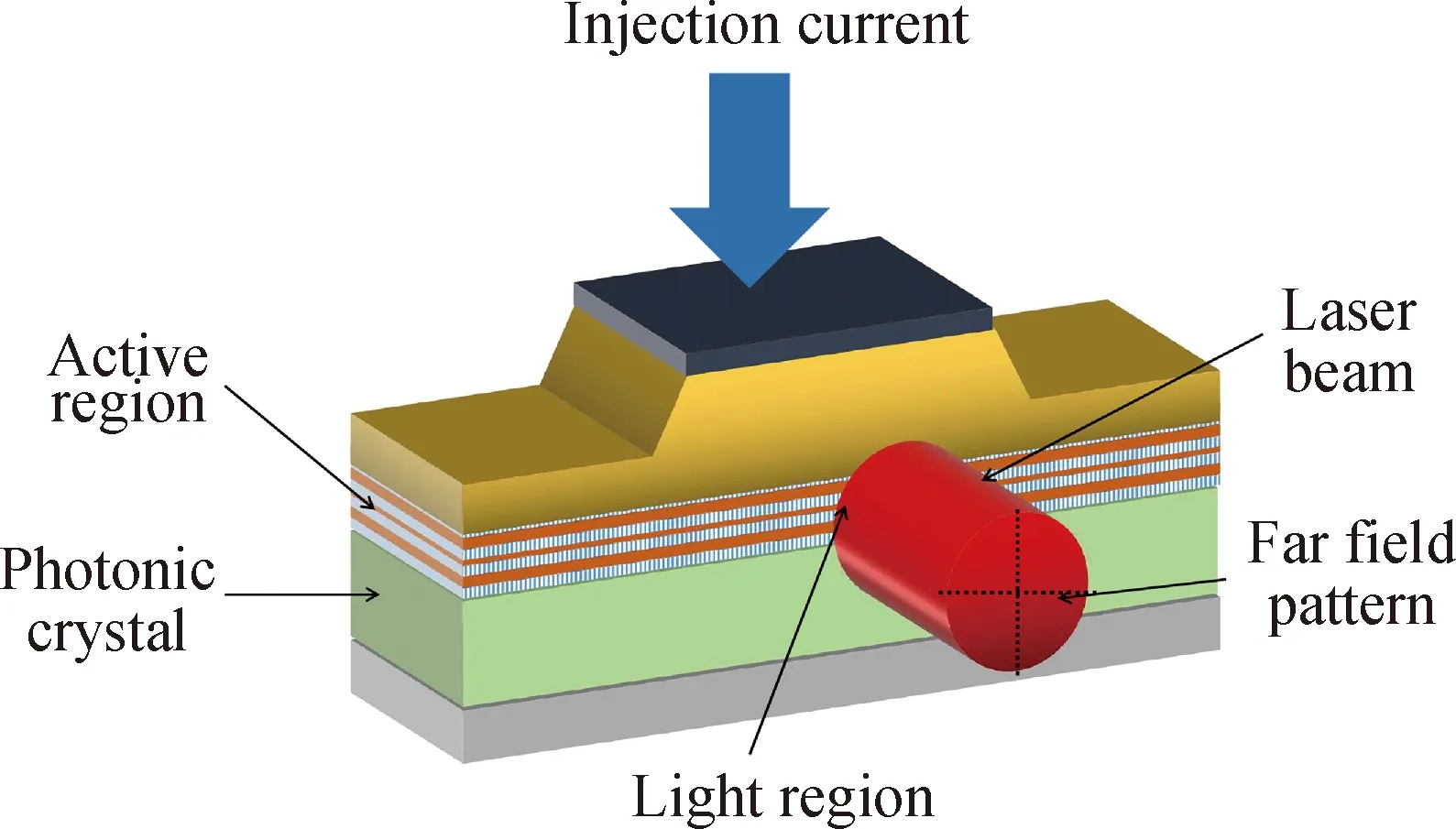

LPBC由折射率不同的介電材料交替生長組成,能有效抑制光波發(fā)散,降低器件發(fā)散角。2003年Maximov等[40]設(shè)計了遠(yuǎn)場垂直發(fā)散角為6°的LPBC激光器,2008年Novikov等[41]設(shè)計的16.5 μm LPBC激光器在1.3 W連續(xù)輸出時的遠(yuǎn)場垂直發(fā)散角小于5°。2013年,汪麗杰[42]設(shè)計了如圖3所示的單橫模特性穩(wěn)定的布拉格反射PBC雙光束激光器,單束激光遠(yuǎn)場發(fā)散角7.2°×5.4°,連續(xù)輸出功率2.6 W。2019年Yoshida等[43]設(shè)計的光子晶體表面發(fā)射激光器(photonic crystal surface emitting lasers, PCSELs)輸出功率10 W時遠(yuǎn)場垂直發(fā)散角小于0.3°,充分體現(xiàn)了光子晶體減小發(fā)散角、增加輸出功率的優(yōu)勢。目前國內(nèi)對于PCSELs的研究較少,LPBC和PCSELs的發(fā)展目標(biāo)在于簡化生長工藝和進(jìn)一步優(yōu)化其結(jié)構(gòu)和性能。

LOC結(jié)構(gòu)閾值電流相對較大,LPBC成本相對更高。模式擴(kuò)展層是指在限制層中加入一段波導(dǎo)層,通過誘導(dǎo)近場光波模式擴(kuò)展減小限制因子和遠(yuǎn)場發(fā)散角[44]。1996年Yen和Lee在InGaAs激光器單管中引入了100 nm的模式擴(kuò)展層[45],2006年,王曉燕等[46]設(shè)計了Al0.5Ga0.5As模式擴(kuò)展層,輸出功率75 W時遠(yuǎn)場垂直發(fā)散角為25°。2018年李林等[47]通過在模式擴(kuò)展層和中心波導(dǎo)之間引入低折射率層,使遠(yuǎn)場垂直發(fā)散角為18°且閾值電流密度僅為173 A/cm2。

圖2 QWDs結(jié)構(gòu)示意圖[16]Fig.2 Structure diagram of QWDs[16]

圖3 縱向光子帶晶體激光器結(jié)構(gòu)示意圖[42]Fig.3 Schematic diagram of LPBC structure[42]

3 激光器芯片結(jié)構(gòu)設(shè)計

寬條形激光器雖然可以通過增大脊波導(dǎo)寬度提高輸出功率,但會面臨高階模激射和COD等問題。為了實(shí)現(xiàn)高功率高光束質(zhì)量輸出,以下四種新型激光器結(jié)構(gòu)逐漸成為研究熱點(diǎn)。

3.1 分布反饋半導(dǎo)體激光器(distributed feedback, DFB)

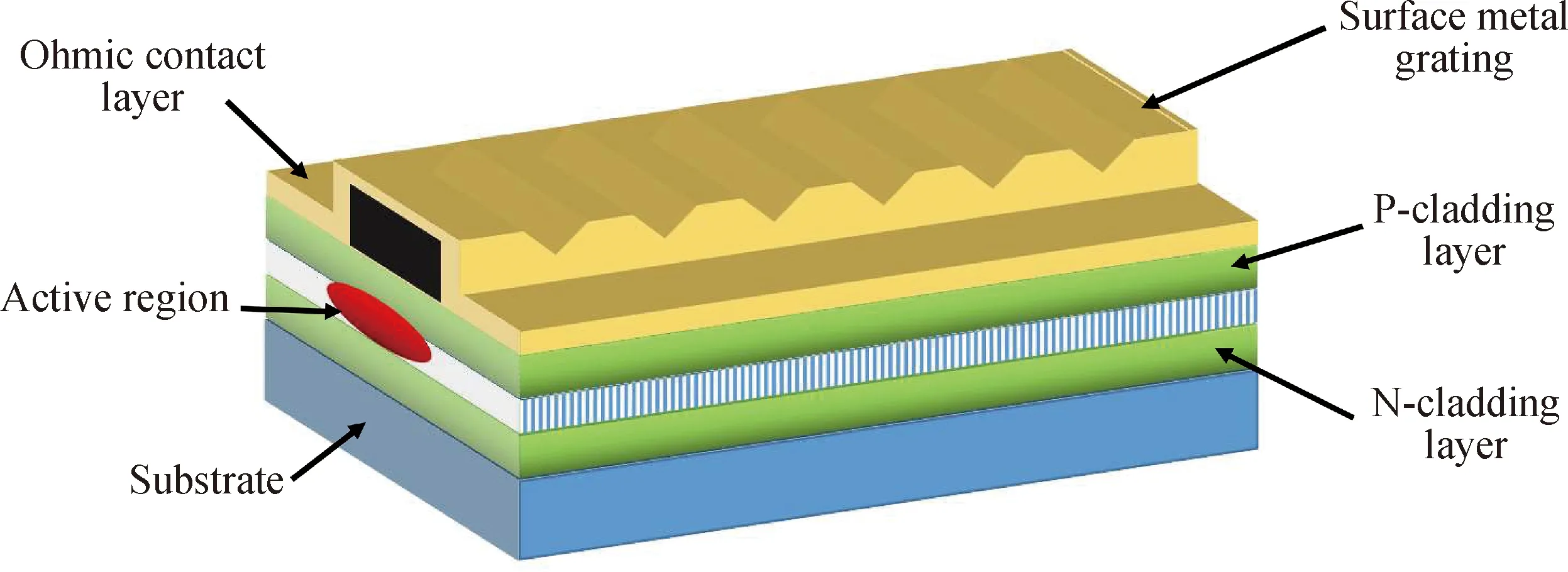

DFB是一種將Bragg光柵刻在腔內(nèi)的激光器,其發(fā)射波長穩(wěn)定,遠(yuǎn)場發(fā)散角小。1997年Jeon等[48]采用一次外延制備了980 nm DFB激光器,遠(yuǎn)場發(fā)散角11.7°×17.8°,連續(xù)輸出功率70 mW。2005年Wenzel等[49]設(shè)計了超大光腔波導(dǎo)結(jié)構(gòu)DFB,斜率效率達(dá)到1 W/A,輸出功率500 mW。二次外延是在刻蝕好的布拉格光柵上外延生長覆蓋層、上限制層和歐姆接觸層的技術(shù)。2011年FBH研究所通過二次外延生長制備了圖4所示的976 nm DFB激光器,其WPE大于60%、10 W連續(xù)輸出壽命5 000 h、光譜寬度小于1 nm[50]。二次外延生長時間長,這不僅損害材料質(zhì)量,也降低了激光器的靈敏度。2017年Decker等[51]設(shè)計了直接在外延結(jié)構(gòu)上刻蝕的非均勻光柵結(jié)構(gòu),2019年邱橙等[52]設(shè)計了無須二次外延的增益耦合式DFB結(jié)構(gòu),這些一次外延DFB光束質(zhì)量較好,但輸出功率仍低于常規(guī)二次外延DFB,提高一次外延DFB的輸出功率和閾值,是DFB的發(fā)展方向。

3.2 分布布拉格反射激光器(distributed Bragg reflector, DBR)

DFB和DBR都有內(nèi)置布拉格光柵,不同點(diǎn)在于DFB的光柵在諧振腔中,而DBR的光柵在諧振腔的一端或兩端且不用二次外延,制造工藝更簡單。Parke和O′Brien于1992年設(shè)計了971.9 nm波長的邊發(fā)射DBR,連續(xù)輸出功率110 mW,斜率效率0.35~0.47 W/A[53]。為了在保證波長穩(wěn)定的情況下增大輸出功率,人們對DBR的結(jié)構(gòu)進(jìn)行了改進(jìn)。2009年Fiebig等[54]設(shè)計了全展開角為6°的錐形DBR,工作波長為980 nm,最大輸出功率12 W,遠(yuǎn)場垂直發(fā)散角小于15°。2011年Reddy設(shè)計了增益導(dǎo)帶中心具有兩個DBR刻蝕光柵的雙波長DBR,可同時輸出968 nm和976.8 nm兩種穩(wěn)定波長,為DBR激光器高功率多波長輸出奠定了基礎(chǔ)[55]。2020年P(guān)aoletti等[56]設(shè)計了10空間復(fù)用多發(fā)射極DBR,可在920 nm范圍多波長輸出,功率達(dá)100 W且制備工藝簡單,多波長輸出DBR激光器將成為高功率DBR激光器的發(fā)展趨勢。

圖4 DFB激光器結(jié)構(gòu)示意圖[50]Fig.4 Schematic diagram of DFB structure[50]

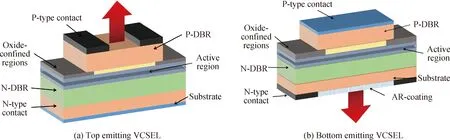

3.3 垂直腔面發(fā)射激光器

如圖5所示,VCSEL有頂發(fā)射和底發(fā)射兩種結(jié)構(gòu),具有閾值電流低、電光轉(zhuǎn)換效率高、發(fā)散角小的優(yōu)點(diǎn)。1990年Ceels和Coldren實(shí)現(xiàn)了980 nm VCSEL的室溫連續(xù)輸出,閾值電流0.7 mA[57]。2001年Miller等[58]制備了由19個單器件組成的VCSEL陣列,室溫連續(xù)輸出功率1.08 W,證明了VCSEL陣列高功率穩(wěn)定輸出的特性。2008年P(guān)rinceton Optronics公司設(shè)計了5 mm VCSEL陣列,其最高WPE 51%,最大輸出功率231 W,為當(dāng)時世界上最高水平[59]。2018年Warren等[60]使用背面發(fā)射VCSEL陣列芯片技術(shù)制造的150單元VCSEL陣列,峰值輸出功率400 W,遠(yuǎn)場垂直發(fā)散角15°。Czyszanowski等2017年提出了半導(dǎo)體-金屬亞波長光柵代替P-DBR的改進(jìn)方案。亞波長光柵具有光耦合和電注入功能,且其厚度更小,偏振特性和熱電性能更優(yōu),但存在閾值較高和自身光吸收大的問題[61]。垂直外腔面發(fā)射激光器光束質(zhì)量更好,2020年張建偉等[62]設(shè)計了垂直外腔面發(fā)射激光器,遠(yuǎn)場發(fā)散角為9.2°×9.0°,光斑均勻分布,但輸出功率尚不及VCSEL。目前Philips Photonics等公司已在智能手機(jī)、傳感器等領(lǐng)域?qū)崿F(xiàn)了VCSEL商業(yè)化,我國光迅科技做到了VCSEL在光通訊方面的實(shí)用化,但在消費(fèi)電子領(lǐng)域,國內(nèi)廠商尚未實(shí)現(xiàn)量產(chǎn)[63]。

圖5 兩種不同的VCSEL結(jié)構(gòu)示意圖Fig.5 Schematic diagram of two different VCSEL structures

4 熱沉封裝設(shè)計及其對器件性能的影響

高功率輸出不僅需要性能優(yōu)秀的激光器芯片,也需要對熱沉封裝進(jìn)行合理的設(shè)計。根據(jù)Shen等的研究,芯片熱阻只占LD總熱阻的35.7%,約64%的熱阻來自熱沉、焊接和封裝[64]。廢熱影響了器件性能,加速了器件老化,低熱阻、高散熱效率的熱沉封裝結(jié)構(gòu)產(chǎn)熱少,可以為芯片高效散熱,提高激光器的功率和使用壽命。

4.1 熱沉材料設(shè)計

熱沉應(yīng)做到熱導(dǎo)率較大和熱膨脹系數(shù)匹配。Cu導(dǎo)熱和加工性能良好,是常用的金屬熱沉材料,但熱膨脹系數(shù)與GaAs相差較大。次熱沉的使用減少了Cu和芯片之間的熱膨脹系數(shù)不匹配,2013年Zhao等[65]在銅熱沉與芯片之間引入了微通道AlN次熱沉,使熱阻減小80%。AlN雖然能減小熱阻,但制備工藝較合金更復(fù)雜,2019年石琳琳等[66]設(shè)計了CuW次熱沉和石墨輔助熱沉結(jié)構(gòu),將過渡熱沉尺寸從2.0 mm減小至0.6 mm的同時,結(jié)溫從338.9 K降低至334.9 K。對于功率更高的半導(dǎo)體激光器,陶瓷熱沉散熱效果不佳,合金材料又易腐蝕,因此科研人員引入了熱導(dǎo)率更高且更穩(wěn)定的金剛石熱沉。1996年Weiss等[67]首次將CVD金剛石膜用作激光器熱沉,器件斜率效率為1 W/A。2003年潘存海等[68]設(shè)計了金剛石膜/Ti/Ni/Au金屬化體系熱沉,熱阻為AlN熱沉的40%。2016年P(guān)arashchuk[69]發(fā)現(xiàn)金剛石熱沉能使激光器斜率效率提高1.5~2倍,工作電流范圍擴(kuò)大2~3倍。2019年,王魯華[70]設(shè)計的Cu/diamond(Ti)復(fù)合材料熱導(dǎo)率高達(dá)811 W/(m·K),熱膨脹系數(shù)與GaAs極為接近,有望成為新一代熱沉封裝材料。

4.2 熱沉封裝結(jié)構(gòu)設(shè)計

封裝包括芯片封裝和保護(hù)殼封裝,不僅可以形成閉合電路、保護(hù)芯片,也是芯片散熱的重要方式。芯片封裝是將芯片直接焊接在熱沉上,主要包括C-mount和F-mount封裝[71],結(jié)構(gòu)如圖6所示。C-mount成本低廉、工藝成熟,但體積較大且使用功率較小。F-mount封裝將芯片、次熱沉和銅熱沉垂直組裝,其散熱路徑更短、散熱效率更高。2010年張彥鑫等[72]設(shè)計的F-mount結(jié)構(gòu)WPE為55%;2015年Bezotosnyi等[73]將F-mount應(yīng)用在980 nm激光器上,COD閾值從20 W提高至28 W,15 W連續(xù)輸出時的WPE達(dá)65%。2020年Wu等[74]設(shè)計了由兩層銅板和高熱導(dǎo)率夾層組成的“三明治”熱沉,與常規(guī)F-mount相比熱阻降低了27.4%。

保護(hù)殼封裝是如微通道熱沉等將芯片焊在熱沉的某一部分上并密封保護(hù)的結(jié)構(gòu)。1988年Mundinger等[75]發(fā)明了硅微通道熱沉,2005年劉云等[76]改進(jìn)為五層無氧銅微通道熱沉,熱阻為4.982×10-3K·cm2/W。2015年范嗣強(qiáng)[77]設(shè)計了具有微蒸發(fā)腔和多通道毛細(xì)管層的微通道結(jié)構(gòu),采用R134a相變制冷,100 W巴條最高溫度僅為305 K。2019年,Shen等[78]設(shè)計了微通道和射流狹縫混合熱沉,通過射流沖擊使激光器陣列熱阻降低15%,WPE達(dá)到64.2%。噴霧冷卻、液態(tài)金屬冷卻等新興散熱方式能夠高效散熱,如2009年美國RNIN公司使用噴霧冷卻和熱存儲技術(shù)成功為150 kW級的高能激光散熱;2010年John等[79]使用In-Ga液態(tài)合金作為冷卻劑,導(dǎo)熱效率提高了28倍,但均存在技術(shù)不成熟、普適性差等問題。

圖6 兩種不同封裝結(jié)構(gòu)示意圖[71]Fig.6 Schematic diagram of two different mount structures[71]

5 結(jié)語與展望

本文從980 nm InGaAs高功率量子阱激光器的歷史發(fā)展和影響InGaAs激光器性能的問題及改進(jìn)方法方面進(jìn)行了綜述。在外延結(jié)構(gòu)方面,應(yīng)變補(bǔ)償量子阱、無吸收窗口、腔面鈍化和鍍膜解決了有源區(qū)晶格不匹配、載流子泄漏嚴(yán)重的問題,使激光器輸出功率和電光轉(zhuǎn)換效率不斷提高;大光腔非對稱波導(dǎo)、光子晶體和模式擴(kuò)展層的發(fā)展提高了光束的對稱性,出光質(zhì)量得到改善。新型芯片結(jié)構(gòu)提升了激光器的輸出功率和光束特性;熱沉封裝技術(shù)的發(fā)展增強(qiáng)了激光器的可靠性,推動了高功率激光器的集成和工業(yè)化生產(chǎn)。

未來高功率980 nm半導(dǎo)體激光器的發(fā)展方向主要有:(1)改進(jìn)芯片結(jié)構(gòu)和外延生長技術(shù)。發(fā)展新式激光器結(jié)構(gòu),降低腔內(nèi)損耗和閾值電流,提高輸出功率和轉(zhuǎn)換效率,并簡化制備工藝。(2)發(fā)展激光器的熱沉封裝技術(shù)。開發(fā)熱導(dǎo)率更高的熱沉材料和性能更穩(wěn)定的封裝結(jié)構(gòu),避免封裝結(jié)構(gòu)的產(chǎn)熱影響器件可靠性和輸出功率。(3)發(fā)展光學(xué)矯正技術(shù)。實(shí)現(xiàn)快慢軸出光質(zhì)量相同,獲得發(fā)散角更小、對稱性更好的光斑和更準(zhǔn)直的光束。(4)發(fā)展高度集成化技術(shù),使高功率激光器向輕型化發(fā)展。