上6 片煙葉烘烤過程中水分與顏色及化學成分的協同變化

張佳佳,過偉民,段衛東,張書偉,陳小龍,王建偉,周漢平,郭建華,曹曉濤,張艷玲*

1. 中國煙草總公司鄭州煙草研究院煙草行業生態環境與煙葉質量重點實驗室,鄭州高新技術產業開發區楓楊街2號 450001 2. 河南中煙工業有限責任公司,鄭州經濟技術開發區榆林南路16 號 450018 3. 河南省煙草公司許昌市公司襄城縣分公司,河南省許昌市襄城縣迎賓路906 號 461700

烤煙上部煙葉占全株煙葉的三分之一,占總產量的30%~40%。優質上部煙葉香氣質好、香氣量足、吃味醇厚,在目前我國卷煙新產品研發中發揮著越來越重要的作用[1]。近年來,上部4~6 片煙葉實施一次采收烘烤技術顯著提高了其可用性,烤煙示范區40%的上部煙葉可進入“大品牌”一、二類卷煙配方中[2-3]。然而,由于烤煙上部煙葉干物質積累豐富,烘烤過程中變黃慢、失水難,加之煙株大田生長后期氣象條件多變帶來的鮮煙葉素質的差異,增加了上部煙葉烘烤技術的難度,容易出現掛灰煙等問題[4],烘烤技術逐漸成為影響優質上部煙葉生產的制約因素之一[5]。迄今為止,關于上部煙葉成熟采烤的研究多集中于采收成熟度、采收方式等方面,如蔡憲杰等[3]、高衛鍇等[6]研究提出上部4~6 片一次性采收明顯提高了煙葉品質和工業可用性,上部煙葉的適宜田間成熟特征為葉片微顯黃色,主脈變白1/2 以上等。歐明毅等[7]研究發現豫中產區上部煙葉在常規采收成熟度的基礎上推遲5 d,烤后煙葉的感官品質最佳。但關于上部煙葉烘烤過程質量形成規律的研究則相對較少[8],烘烤過程中煙葉含水率與顏色和內在化學成分的協同變化規律尚不清楚,這在一定程度上制約了上6 片煙葉烘烤工藝的精準優化。為此,以豫中產區上6 片煙葉為研究對象,通過設置不同烘烤工藝參數,系統分析了上6片煙葉在烘烤過程中含水率與顏色和內在化學成分的協同變化及烤后煙葉的品質差異,旨在為上部煙葉烘烤工藝進一步優化提供依據。

1 材料與方法

1.1 試驗設計

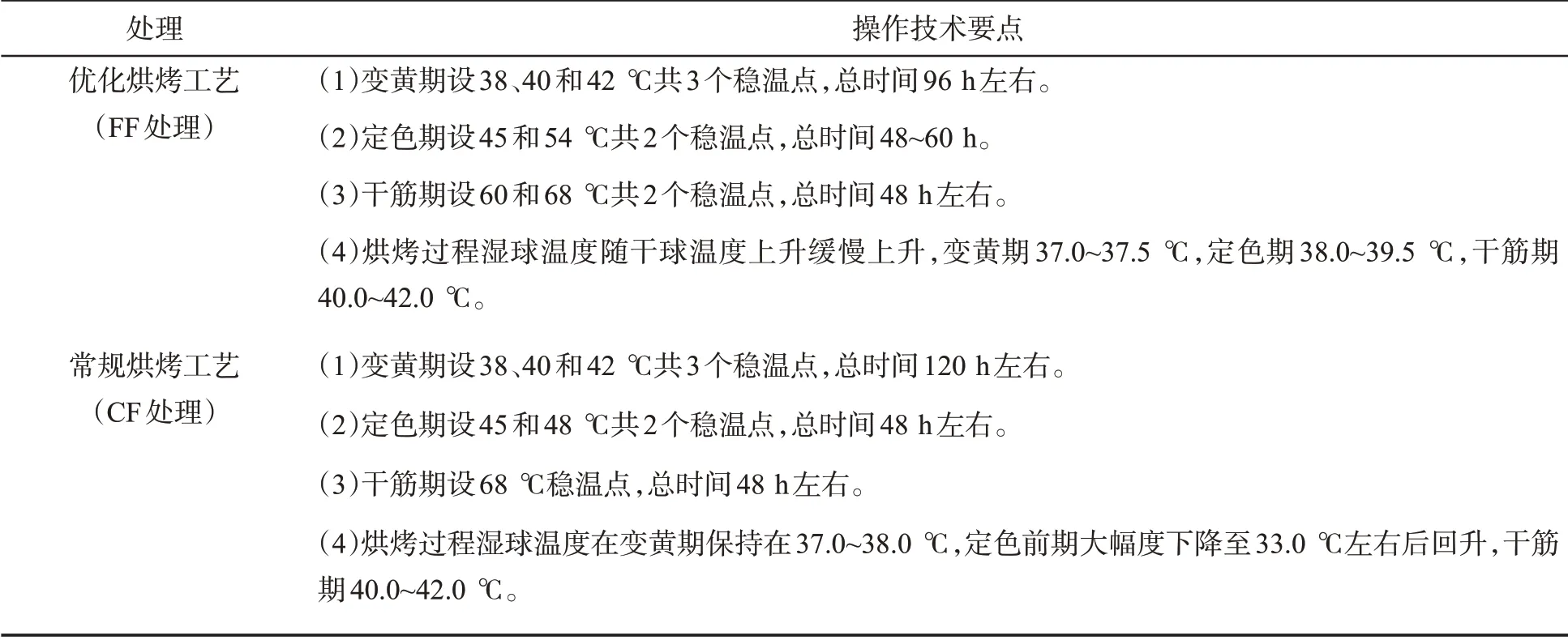

試驗于2018 年在河南省許昌市襄城縣進行,供試品種為中煙100。選擇地勢平坦的連片煙田,大田上部4~6 片煙葉達到當地正常成熟采收標準后一次性采收。為保證不同烘烤工藝處理的鮮煙葉素質一致,挑選成熟特征基本一致(成熟~完熟)的1 500 片左右煙葉(12 桿),分別裝入兩座烤房的相同棚次(每座烤房750 片),按照試驗設置優化烘烤工藝(FF 處理)和常規烘烤工藝(CF 處理)進行烘烤,見表1。烘烤過程中各處理每24 h 采集煙葉樣品1 次,至葉片干燥為止。共取樣8 次,每次取樣40 片,測定煙葉顏色參數、含水率和化學成分含量(質量分數)。烘烤結束煙葉回潮后進行等級結構和外觀品質指標的分析評價。

1.2 方法

1.2.1 樣品分析

顏色測定:每次取10 片煙葉采用便攜式分光測色儀(X-rite,美國愛色麗公司)測量葉片的顏色參數[9],分別測量葉尖、葉中和葉基部。測量時于主脈兩側均勻取點,每片煙葉共測量6 個點,每個點測量2 次,取平均值。測量指標[10]包括顏色值[明度值(L值)、黃度值(b值)和紅度值(a值)]和色差值[9][明度差(ΔL)、紅度差(Δa)、黃度差(Δb)和總色差(ΔE)]。根據顏色值,采用Color iQC 9.7.5 軟件生成標準色卡。

葉片含水率及化學成分測定:每次取樣品的另外30 片煙葉隨機分為6 份,去除主脈后采用冷凍干燥機(FreeZone2.5Plus,美國Labconco 公司)冷凍干燥后稱量,并計算葉片含水率。凍干后葉片按照標準方法YC/T 159—2002[11]測定還原糖和總糖含量,按照YC/T 216—2007[12]方法測定淀粉含量,按照YC/T 282—2009[13]方法測定游離氨基酸含量。

表1 烘烤工藝試驗處理Tab.1 Experimental treatments of flue-curing technologies

1.2.2 烤后煙葉樣品分析

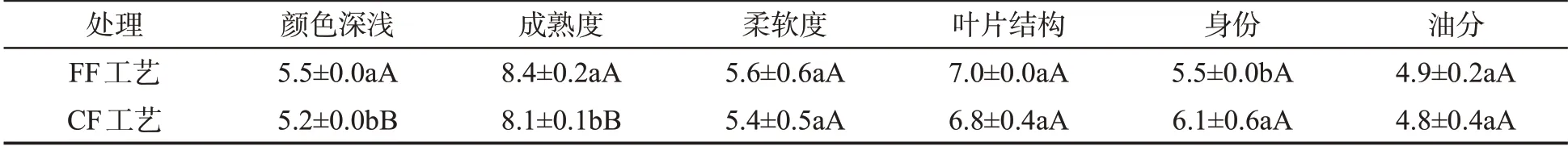

由河南中煙工業有限責任公司具備行業外觀品質鑒定資質的人員(5 人)完成外觀品質評價。評價指標包括等級結構、顏色深淺、成熟度、葉片結構、柔軟度、身份、油分等,具體方法參照文獻[14]。

1.2.3 數據處理

采用Microsoft Excel 2010 軟件進行數據統計分析和作圖,采用IBM Statistics SPSS 24.0 軟件進行相關分析和方差分析,采用最小顯著差數法(LSD)進行差異顯著性檢驗。

2 結果與分析

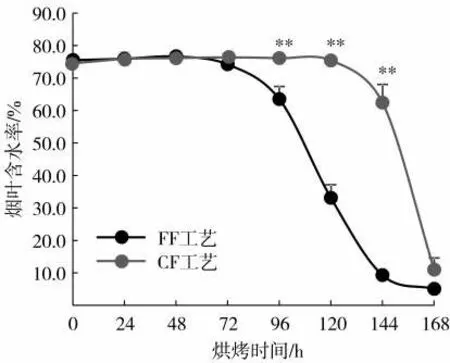

2.1 烘烤過程中煙葉含水率變化

圖1 結果顯示,采收后新鮮煙葉的含水率為75%左右,烘烤過程中煙葉含水率變化總體呈下降趨勢,兩種工藝處理的煙葉含水率變化規律差異明顯。FF 工藝烘烤前48 h 煙葉含水率變化較小,烘烤48~96 h 含水率由76.2%下降至63.4%,烘烤96~144 h 由63.4%快速下降至9.3%,之后緩慢下降至5%左右。CF 工藝烘烤前120 h 煙葉含水率變化較小,烘烤120~168 h 由75.4%快速下降至10.9%。CF 工藝處理的煙葉含水率在烘烤96、120和144 h 時均極顯著高于FF 工藝處理。

*表示差異達到0.05 顯著水平;**表示差異達到0.01 顯著水平。下同

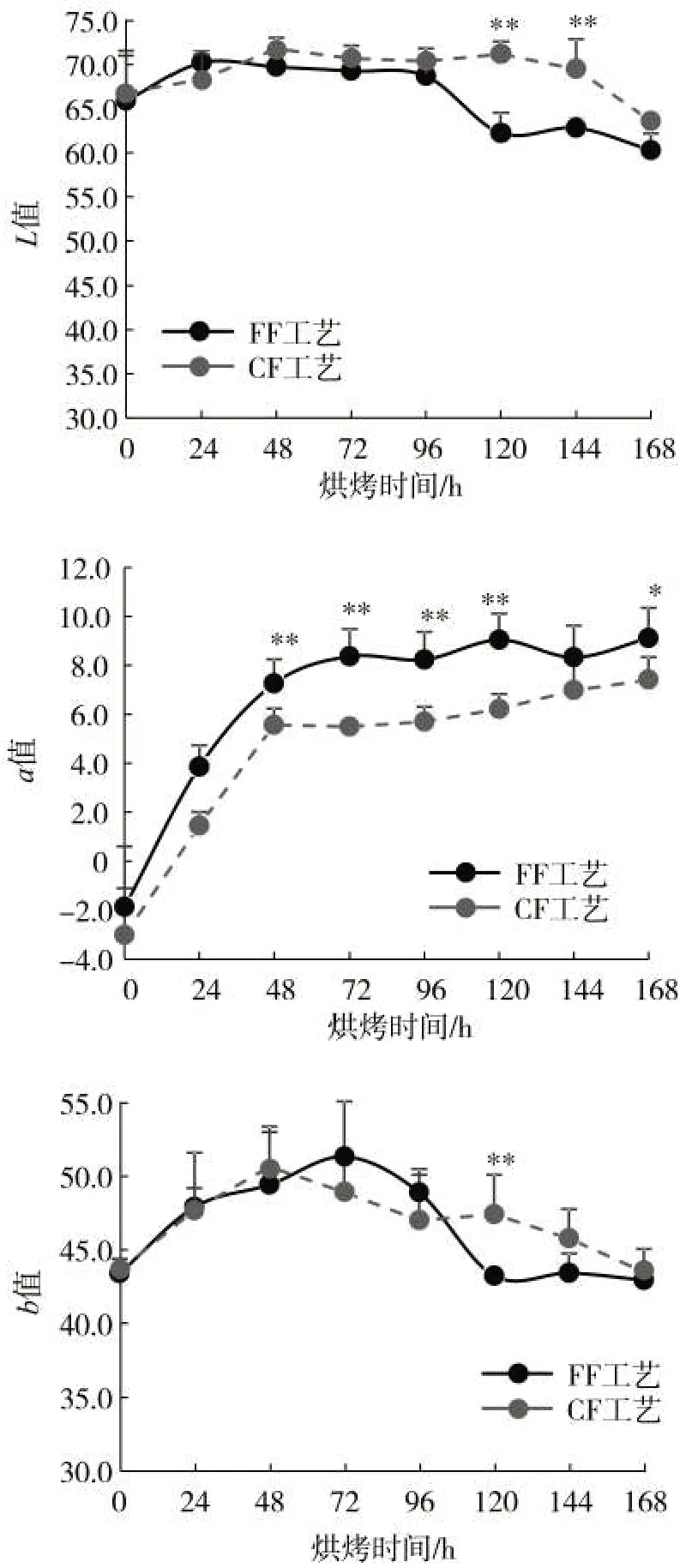

2.2 烘烤過程中煙葉顏色變化

兩種工藝處理烘烤過程中煙葉顏色參數變化趨勢總體一致(圖2)。L值和b值呈上升~穩定~下降的變化趨勢,a值呈先大幅度上升后小幅度上升的變化趨勢。總的來說,烘烤過程中煙葉顏色變化分為兩個階段,第一階段為煙葉顏色由黃綠變淺黃(L值上升、a值大幅度上升且由負轉正、b值大幅度上升);第二階段為煙葉顏色由淺黃變深橘黃(L值下降、a值持續小幅上升、b值下降)。

兩種工藝相比,FF 工藝處理煙葉顏色變化的第二階段出現在烘烤96~120 h,此時煙葉顏色參數L值和b值下降、a值上升,煙葉顏色由淺黃變深橘黃。CF 工藝處理煙葉顏色變化的第二階段則出現在烘烤144~168 h。結合煙葉含水率變化規律,兩工藝處理葉片顏色變化的第二階段均出現在煙葉含水率在60%以下的烘烤階段。與CF 工藝相比,FF 工藝在烘烤120 h 和144 hL值極顯著較低,烘烤48、72、96、120 和168 ha值顯著較高。標準色卡結果(圖3)顯示,FF 和CF 工藝處理煙葉顏色由淺黃變深橘黃分別出現在烘烤120 h 和168 h 時。

圖2 兩種工藝處理烘烤過程煙葉顏色參數變化Fig.2 Color parameter variations of tobacco leaves during curing under two treatments

圖3 兩工藝處理烘烤過程中葉片顏色的標準色卡Fig.3 Standard color cards for leaf appearance duringcuring under two treatments

2.3 烘烤過程中煙葉主要化學成分含量變化

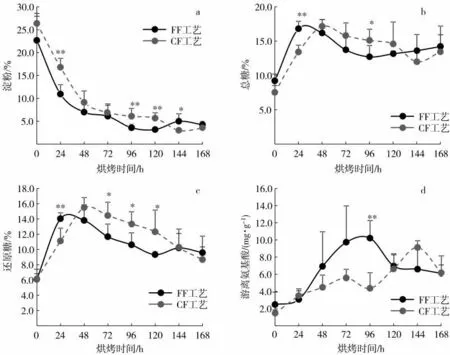

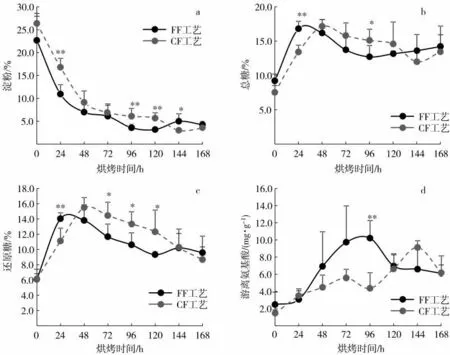

從圖4a 看出,FF 工藝處理烘烤過程中淀粉的降解主要發生在烘烤前96 h,烘烤0~48 h 淀粉含量由22.6%下降至7.0%,下降了69.0%,烘烤96 h時淀粉含量下降至3.6%,之后相對穩定;CF 工藝處理烘烤過程中淀粉的降解主要發生在烘烤前144 h,烘烤0~72 h 淀粉含量由26.4%下降至6.9%,下降73.9%,烘烤144 h 時淀粉含量下降至3.0%。結合煙葉含水率變化規律,兩工藝處理煙葉淀粉的降解主要發生在含水率由75%左右(鮮煙葉)下降至60%左右的烘烤時間段。從圖4b 和4c 可看出,烘烤過程煙葉還原糖和總糖含量總體表現為先上升后下降的變化規律。FF 工藝處理還原糖含量在烘烤120 h 以后的變化不明顯,CF 工藝處理還原糖含量持續下降趨勢相對較明顯。從圖4d中看出,FF 工藝烘烤過程游離氨基酸含量呈先上升后下降的倒“V”字形的變化規律,CF 工藝游離氨基酸含量呈持續緩慢上升后下降的變化規律。結合兩工藝處理煙葉含水率和顏色變化規律,游離氨基酸含量下降的主要時間段均在煙葉含水率下降幅度最大和煙葉顏色由淺黃變深橘黃的階段。

圖4 兩工藝處理烘烤過程中主要化學成分含量變化Fig.4 Chemical component variations during curing under two treatments

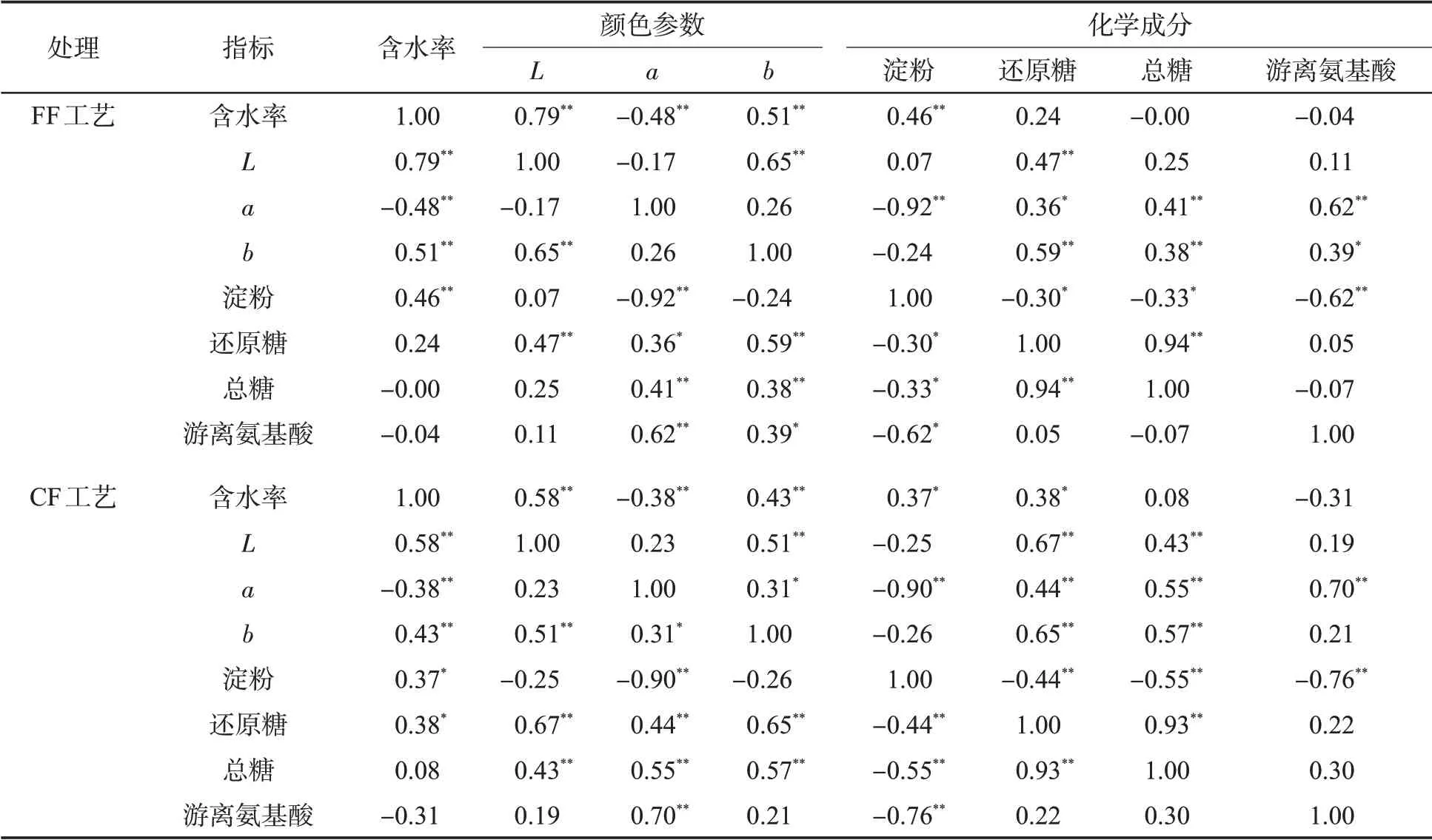

2.4 烘烤過程中煙葉含水率與顏色參數、化學成分的相關分析

表2 結果顯示,兩工藝處理煙葉含水率與顏色參數和化學成分的相關性表現一致。煙葉含水率與L值和b值呈極顯著正相關,與a值呈極顯著負相關,與淀粉含量呈顯著正相關。從顏色參數與化學成分的相關性來看,a值與淀粉含量呈極顯著負相關,與還原糖、總糖、游離氨基酸含量呈顯著或極顯著正相關;b值與還原糖和總糖含量呈極顯著正相關。

表2 烘烤過程中煙葉含水率與顏色參數和化學成分含量的相關性①Tab.2 Correlations among leaf moisture, color quantification parameters and chemical components during curing

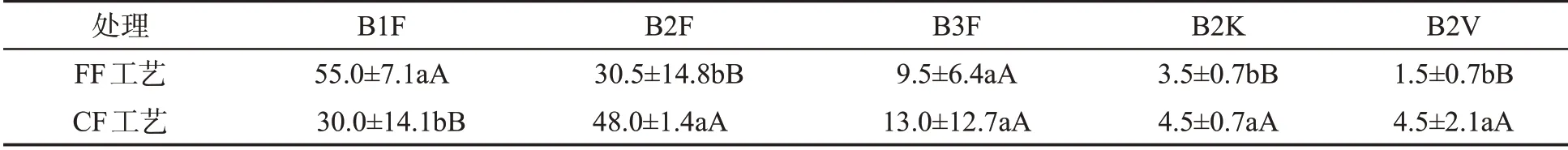

2.5 烤后煙葉品質評價

表3 結果顯示,兩種工藝處理烤后煙葉的等級結構差異明顯。FF 工藝處理B1F 等級煙葉比例(上6 片高檔原料)極顯著高于CF 工藝,雜色煙和微帶青煙葉比例極顯著低于CF 工藝。表4 結果顯示,FF 工藝處理烤后煙葉顏色深淺、成熟度分值極顯著高于CF 工藝處理,身份分值顯著高于CF 工藝處理。FF 工藝處理烤后煙葉總體外觀品質較好,豫中煙區傳統上部煙葉顏色較淺、身份較厚的品質缺陷有所改善。

表3 不同工藝處理烤后煙葉等級結構比較①Tab.3 Grades of cured tobacco leaves under different treatments

表4 不同工藝處理烤后煙葉外觀品質①Tab.4 Appearance quality of cured tobacco leaves under different treatments

3 討論

在本試驗優化工藝(FF)條件下,烘烤過程煙葉失水起始于變黃中后期,快速失水集中在定色前中期,總體失水符合“前期慢-中期快-后期慢”的規律[15]。常規工藝(CF)條件下,變黃前期不排濕,定色前期大幅度降低濕球溫度,從而達到快速排濕的效果,煙葉在定色期短時間內過快干燥,可能會造成煙葉內在化學成分轉化不充分[16]。

上部煙葉烘烤過程煙葉顏色變化分為兩個階段,第一階段由黃綠變淺黃,第二階段由淺黃變深橘黃。顏色參數L值和b值表現為“上升-穩定-下降”的變化趨勢,a值表現為先大幅度上升后小幅上升變化趨勢,這與武圣江等[8]、賀帆等[9]的研究結果基本一致。兩種工藝處理相比,優化工藝處理煙葉顏色變化的第二階段出現的時間早于傳統工藝處理,但均出現在煙葉含水率在60%以下的烘烤階段,這說明煙葉含水率由60%左右下降至10%左右的烘烤階段與烤后煙葉深橘黃顏色的形成密切相關。基于上6 片煙葉相對強調烘烤后熟程度、顏色橘黃~深橘黃的品質需求[17],對烘烤過程煙葉含水率降至60%以后的溫濕度調控應加以重視。

烘烤過程中,煙葉淀粉含量變化分為兩個階段,煙葉含水率較高的變黃前期淀粉含量快速下降,變黃后期或定色前期淀粉含量緩慢下降,這與宮長榮等[18]的研究結果一致。相關分析結果表明,烘烤過程中煙葉淀粉含量與含水率呈顯著正相關,這與賀帆等[9]、王濤等[19]的研究結果基本一致。兩種工藝處理煙葉還原糖積累主要發生在烘烤前期(0~48 h),烘烤48 h 以后還原糖含量變化呈下降趨勢,這可能與呼吸作用消耗[20]和參與美拉德反應[21]有關。在優化工藝條件下,烘烤過程游離氨基酸含量呈先上升后下降的變化趨勢,這與過偉民等[22],陳頤等[23]的研究結果相似。傳統工藝條件下游離氨基酸含量變化趨勢不明顯,但與優化工藝相同,煙葉游離氨基酸含量均在煙葉含水率60%以下的烘烤階段下降明顯。

4 結論

豫中上部煙葉烘烤過程中煙葉失水主要集中在變黃后期~定色期。烘烤過程煙葉失水與顏色參數和化學成分變化密切相關,煙葉含水率由75%左右(鮮煙葉)下降至60%左右,煙葉顏色由黃綠色變淺黃色,淀粉大量降解;煙葉含水率由60%左右降至10%左右(葉片基本干燥),煙葉顏色由淺黃色變為深橘黃色,游離氨基酸含量明顯下降。針對豫中產區上6 片煙葉,烘烤過程中應避免變黃期不排濕、定色前期濕球溫度大幅度降低而快速排濕,重視烘烤中后期的工藝參數調控,以促進煙葉內在成分的合理轉化。