鐵路車輛激光限界校準方法及不確定度淺析

康雪玲,馬宇龍,文英

(中車株洲電力機車有限公司,湖南 株洲 412001)

0 引言

為確保鐵路車輛的正常運行及安全因素,按照鐵道部規定,車輛的任何部位,在任何情況下均不得超出車輛限界規定的尺寸。所有鐵路車輛正式運行前都必須經由鐵路檢驗部門按照標準限界嚴格檢測。

過去限界檢測主要采用接觸式測量方法,通過定制每個車型的靜態限界模板,人工識別車輛經過模板時是否產生干涉,以達到檢測目的[1]。目前在高鐵、城軌及電力機車的限界檢測中,靜態限界模板的檢測方法在檢測效率、精度及可追溯性等方面已日漸難滿足日益增長的檢測需求,一種基于結構光視覺檢測技術由激光3D相機搭建的檢測系統(下文以三維激光掃描限界檢測技術簡稱)正逐步替代靜態限界模板的檢測方法,走上軌道交通車輛外形輪廓的檢測舞臺。

本文以本公司采用的激光限界檢測系統為例,通過分析三維激光掃描限界檢測技術原理及校準流程,確定測量系統不確定度來源并進行不確定度評定。驗證了三維激光掃描限界檢測技術可靠性并指出減少不確定度的方向[2]。

1 校準方法

1.1 系統測量方案

三維激光掃描限界檢測技術采用基于激光三角法原理的視覺圖像測量方案,該方案通過面狀激光投射車體表面,在車輛表面形成一條輪廓線,就像被激光投射面“切出”車輛的一個截面,再用CDD相機拍攝截面圖像。通過數字圖像處理,提取激光輪廓線的信息。整個系統經過事先的標定,可測量車輛截面上相應各點的空間尺寸。通過比較測量結果與車輛標準尺寸獲得車輛的限界信息[3]。

1.2 數學模型

目前激光限界檢測的原理基于激光相位測距法或激光脈沖測距法。本文基于相位測距法檢測原理,激光測距裝置將激光源調制成固定頻率f的交變光源,通過被測目標發射后由光電探測器接收,通過測量調制光往返的相位變化,從而換算得出距離L。

其檢測結果的計算公式簡化為:

式中:n——波動的數量;

Φ——激光經往返距離L產生的相位變化;

1.3 檢測流程

(1)出廠與現場基準標定。激光限界檢測裝置由測量裝置(12臺激光3D檢測儀)、數據處理單元(2臺工控機)、帶升降結構龍門框架組成。并在地面遠端安置定制測距儀,通過實時獲取激光測距儀和車體的距離進行車輛里程數據檢測[4]。

激光限界檢測裝置首次出廠現場使用時,需要對龍門框架、測量裝置及測距儀進行安裝位置的出廠標定。并對軌道中心線、軌距等進行現場基準標定。

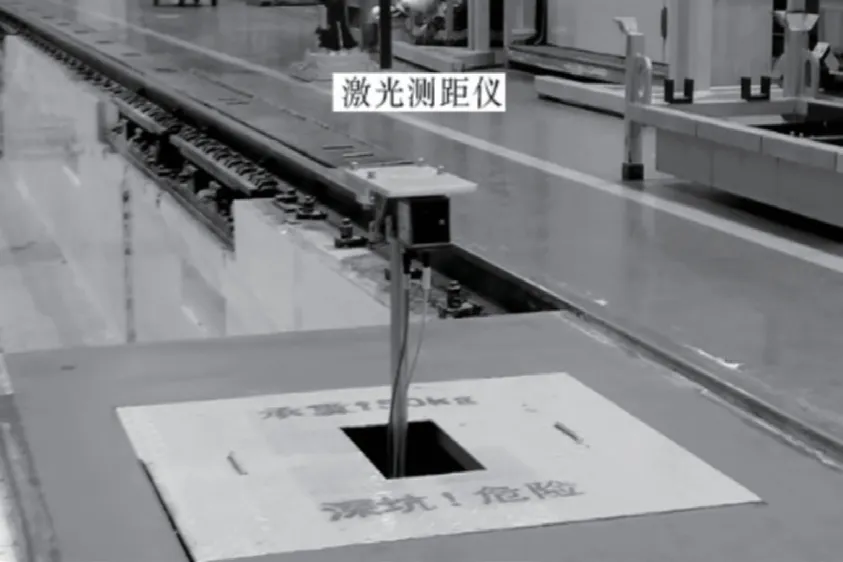

圖1 激光限界檢測裝置

圖2 激光測距儀

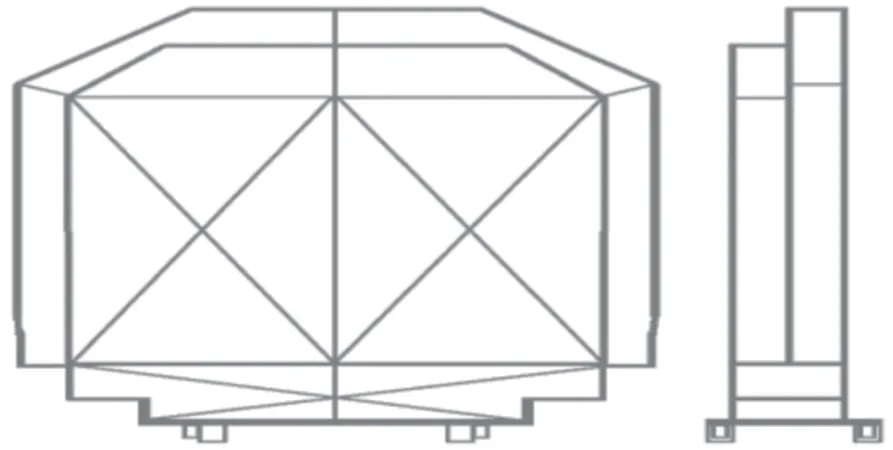

(2)相機標定。激光三維視覺測量方法常用的數學模型有兩種,一種為解析幾何模型,另一種為透視投影模型。本文采用的基于透視投影模型的激光視覺測量方法,相機參數的標定是利用圖像進行三維重建的基礎[5]。

目前對多臺相機組成的測量系統的標定,主要采用標定工裝及激光跟蹤儀,標定工裝主要用來標定系統中各臺相機的外參及內參(坐標、角度、線性系數),激光跟蹤儀主要是用來對系統絕對坐標系及內外參的校正[6]。

圖3 標定工裝模型

(3)坐標系構建。激光限界檢測系統通過安置在地面遠端的測距儀進行車輛的里程數據檢測,同時激光掃描儀對車輛斷面進行不間斷測量,采取的數據結果為車輛3D輪廓模塊。

坐標系構建詳細步驟為首先進行激光跟蹤儀重力水平調整及初始化設備,然后通過移動靶球采集軌道頂面及內側面擬合平面并通過投影直線構建中線,最后在中線上取一點作為遠點,并取平行于中線方向作為X向,取垂直Z、X向為Y向[7]。

(4)輔助工裝尺寸采集。

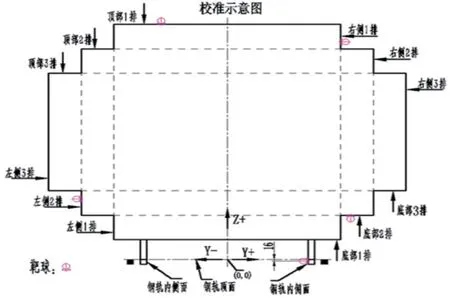

①如圖4所示,對輔助工裝外輪廓所采點含上下左右4個方向,每個方向根據測量范圍均勻地采3排數據,每排均勻地采集不少于5個點。

圖4 校準示意圖

②移動靶球貼合輔助工裝外輪廓進行采點,記錄所采點的Y坐標及Z坐標,如第i坐標點(Yi,Zi)。

(5)示值誤差計算。

①首先利用激光限界對工裝4個方向輪廓進行掃描;

②根據采集的頂部底部的坐標點。以Y坐標作為自變量,通過激光限界輔助工裝外輪廓坐標點Yi對應Zi值,則第i點示值誤差:

③根據采集的左右2側的坐標點。以Z坐標作為自變量,通過新型車輛限界檢查裝置輔助工裝外輪廓坐標點Zj對應Yj’值。則第j點示值誤差:

2 測量不確定度研究

2.1 不確定度來源

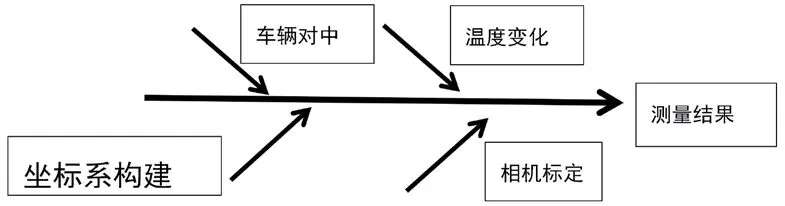

不確定的來源有重復性測量誤差、攝像機定標誤差、坐標系構建誤差、環境因素等,如圖5所示。

圖5 不確定度來源示意圖

2.2 不確定度評估方法選擇

參照JJF1059.1-2012《測量不確定度評定與表示》,對于識別出的影響因素按如下方式評估:由于試驗人員推動車輛通過限界檢測裝置時車輛運動過程與軌道不對中帶來的影響通過A類方法進行評估,其他因素通過B類方法進行評估。

具體如下:

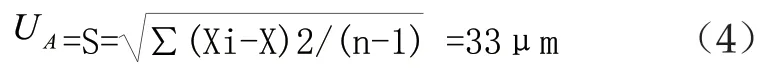

(1)車輛對中等重復性測量引起的標準不確定度UA,采用A類方法評估;

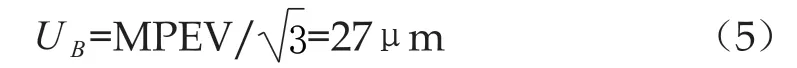

(2)相機標定及坐標系構建時激光跟蹤儀示值誤差引起的不確定度UB,采用B類方法評估。

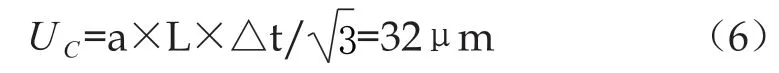

溫度變化引起的不確定度UC,采用B類方法評估。

2.3 各不確定度分量評估

(1)車輛對中等重復性測量引起的標準不確定度UA

測量重復性是在重復性條件下進行連續10次測量得到的測量列,使用貝塞爾公式計算得出。

(2)激光跟蹤儀示值誤差引起的不確定度UB

該不確定度主要由激光跟蹤儀的測量精度引起,查激光測距儀的位置測試精度為±(15μm+6×10-6L),現場布置測量距離估計為5m。在區間內認為是均勻分布,取包含因子

(3)溫度變化引起的不確定度UC

假設2種設備測量時溫差為1℃,在區間內認為是均

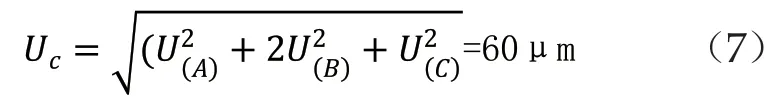

(4)合成相對標準不確定度

(5)相對擴展不確定度

取包含因子k=2,置信因子p=96%,則:

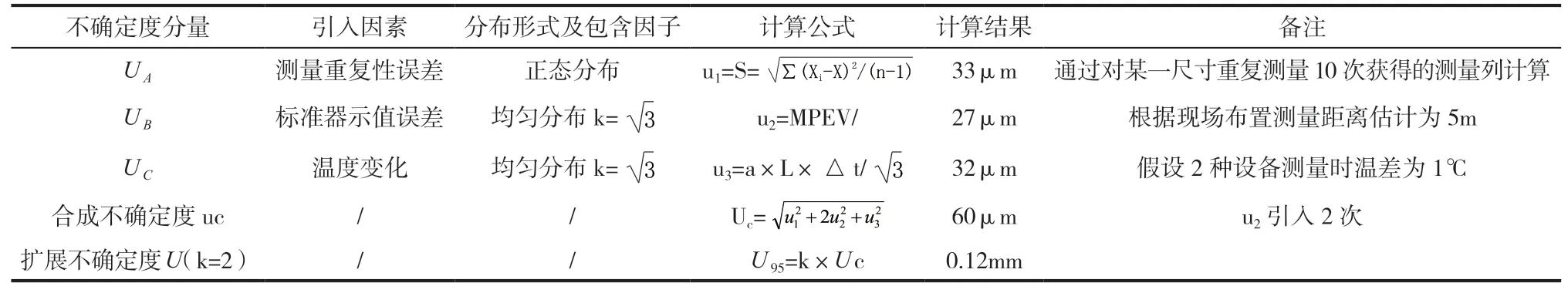

3 測量不確定度匯總

表1 測量不確定度匯總表

4 結語

由以上分析可知,經評定,激光限界示值校準測量不確定度U95=0.12mm<1/3激光限界的最大允許示值誤差絕對值(MPEV)=1/3×1mm=0.33mm。新的車輛限界量值溯源鏈符合規定的測量不確定度要求。

激光限界檢測不確定度主要來源于重復性測量誤差、攝像機定標誤差、溫度變化誤差。其中由激光測距儀精度影響的數據不確定度分量最大。因此可以通過使用更高精度的激光跟蹤儀或標定系統來減小測量不確定度,提高測量結果準確度。