基于優先數的一種堆料機分度系數標準化研究

齊亞文,冶生有

(寧夏共享機床輔機有限公司,寧夏 銀川 750021)

0 引言

循環式多工位堆料機是一種強大的物料存儲、物料交換設備,為機床母機持續提供角相要求定制、供料節拍穩定、交換位置精確的托板工裝,通過工裝快速換夾實現盤、套、軸、齒輪、齒輪軸等多種物料供給。一般用于單機齒輪加工機床配套使用,如滾齒機、剃齒機和磨齒機。此外也有用于單機關節機械手配套多臺機床或者桁架機械手配套工藝產線的使用方案[1]。

現行的自動循環式多工位堆料機不再是通過多層碼垛來實現大裝載量,而是簡化托盤工裝結構,在有限空間內實現工裝托盤數量最大化。在此基礎上,每個工裝只碼垛一層工件,這樣的碼垛方式可對傳統堆料機結構進一步簡化,上料位和下料工位可進行復合設計,簡化成一套常規的頂升結構。通過簡化改進以上堆料機的頂升結構,使用更佳簡便、快速、精準的電動執行器替換滾珠絲杠的模塊結構或者替換鏈輪鏈條、齒形帶模塊結構,進一步提高機構動作效率,降低堆料機頂升機構空間占用率。

為了更好地應對不同型號機床對應的適用工件范圍,在設計堆料機時,主要參數系列應最大限度采用優先系數。對規格雜亂、規格尺寸多的鏈輪齒數、鏈條節數、工位數,應通過調查分析加以整頓,從優先數系中選用合適的系列,通過優化改進,作為堆料機的主要參數系列。在其零部件的系列設計中應選取一些主要尺寸作為自變量選用優先數系。然后針對上述主要參數系列,在范圍值內選取代表數值,進行標準化設計,從而實現設計方法的統一和規范,減少產品設計周期,推動建立最佳秩序,促進相關系列產品在技術上的互相協調和配合[2]。

1 研究過程

1.1 工作原理

循環式多工位堆料機以固定鏈條節數搭載一定數量的托板工裝,由托板工裝裝夾物料以固定或變頻率的輸送速度,將物料運轉至物料交換位置,實現了物料在機床與堆料機之間精確、快速的交換動作。

1.2 工藝路線

毛培物料手動上料→工裝托盤定節距旋轉→工裝托盤到位檢測→物料檢測→物料移載→物料交換→物料移載→工裝托盤定節距旋轉→成品物料手動下料

1.3 堆料機外形尺寸的確定

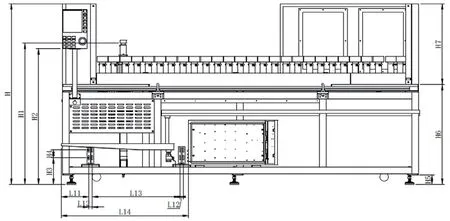

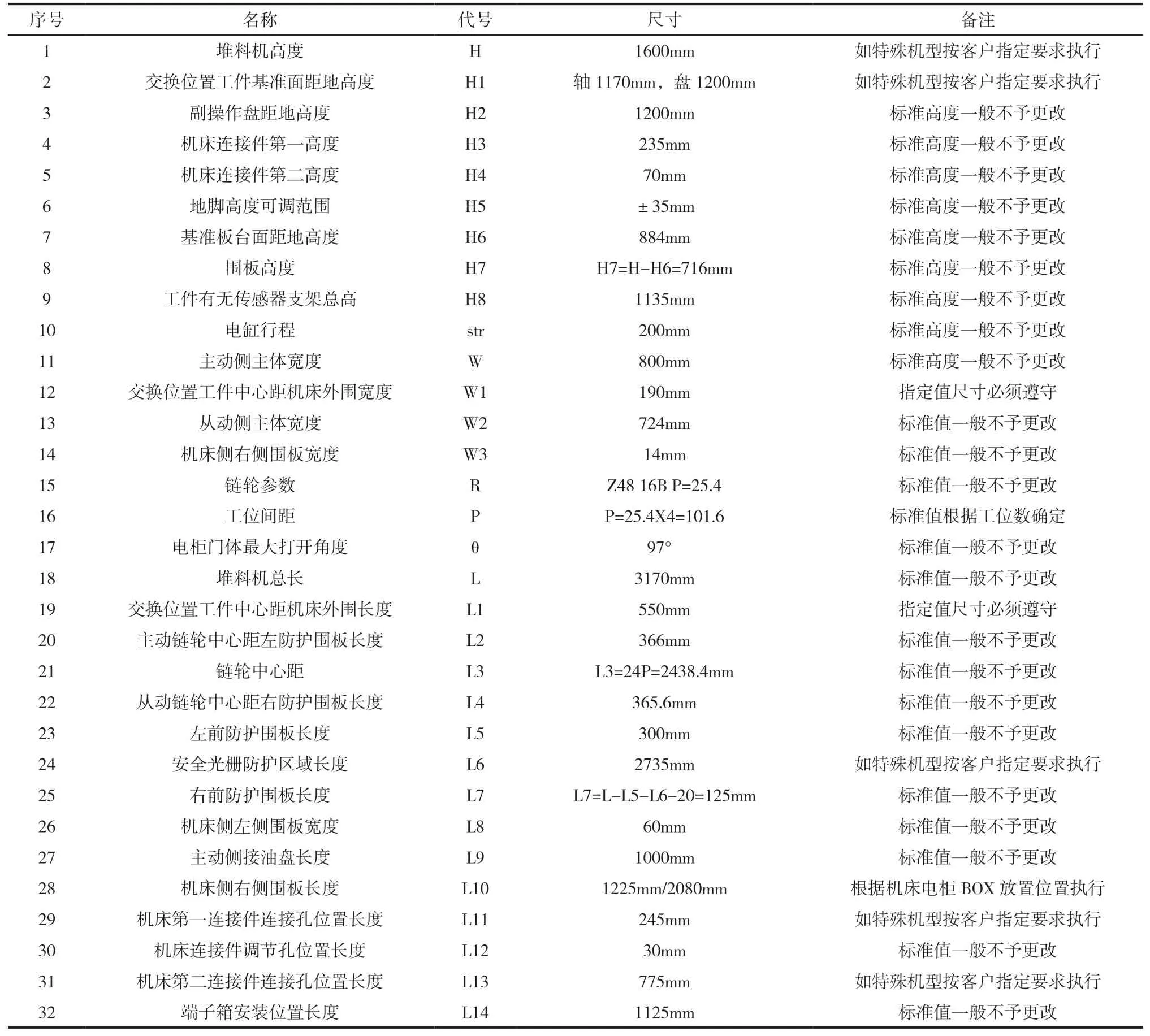

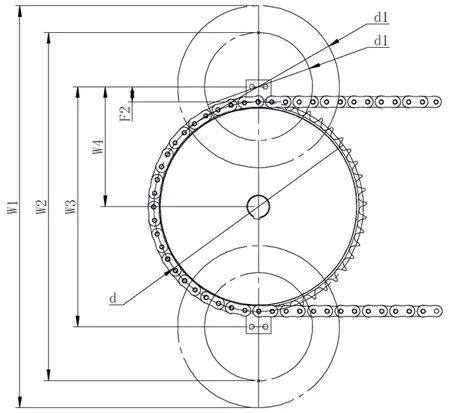

堆料機的外形尺寸主要分為兩種,一種是標準尺寸,根據機型指定的尺寸和人體工程學考慮的標準尺寸;另一種是設計尺寸,根據得到標準尺寸進行設計計算后,得出的。如圖1、圖2、圖3所示,是標準機型堆料機三視圖。

圖1 堆料機主視圖

圖2 堆料機俯視圖

圖3 堆料機右視圖

1.4 堆料機主參數計算

為了更好地統一設計參數,調研多家機床不同型號的機床所對應的加工能力,將堆料機運載工裝托板的鏈條,選取16B牌號的鏈條[3]。

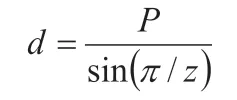

如表二所示,鏈輪選取牌號16B,齒數分別為32齒和48齒,鏈輪的分度圓直徑由下式計算確認:

式中d為分度圓直徑,Z為鏈輪齒數;

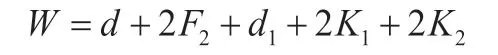

如圖四所示,d1為工件外徑,F2為鏈條附板高度,W1、W2為工件在兩種鏈輪齒數規格下的最大寬度運動軌跡尺寸,W3為鏈條附板高度最大寬度運動軌跡尺寸,由此堆料機寬度尺寸由下式計算確認:

式中K1=30mm為堆料機防護圍板厚度,K2=5mm為最小安全間隙;

表1 外形尺寸

表2 鏈輪與堆料機參數對應表

由此計算可得堆料機寬度尺寸。

圖4 堆料機寬度參數圖

1.5 鏈節數計算

鏈條節數和理論中心距根據堆料機本身工位數要求確定,如表3所示:

表3 工位數與鏈條節數對應表

鏈條節數LP計算公式:

1.6 工位間距鏈節數優化

為統一設備外形尺寸,優選LP=240,由約數和定理將240分解質因數可得:

由約數和定理可知:

即240的約數有1,2,3,4,5,6,8,10,12,15,16,20,24,30,40,48,60,80,120,240,n取4,6,8,10,12,16,P=25.4,由此工件外徑參數值由下式計算確認:

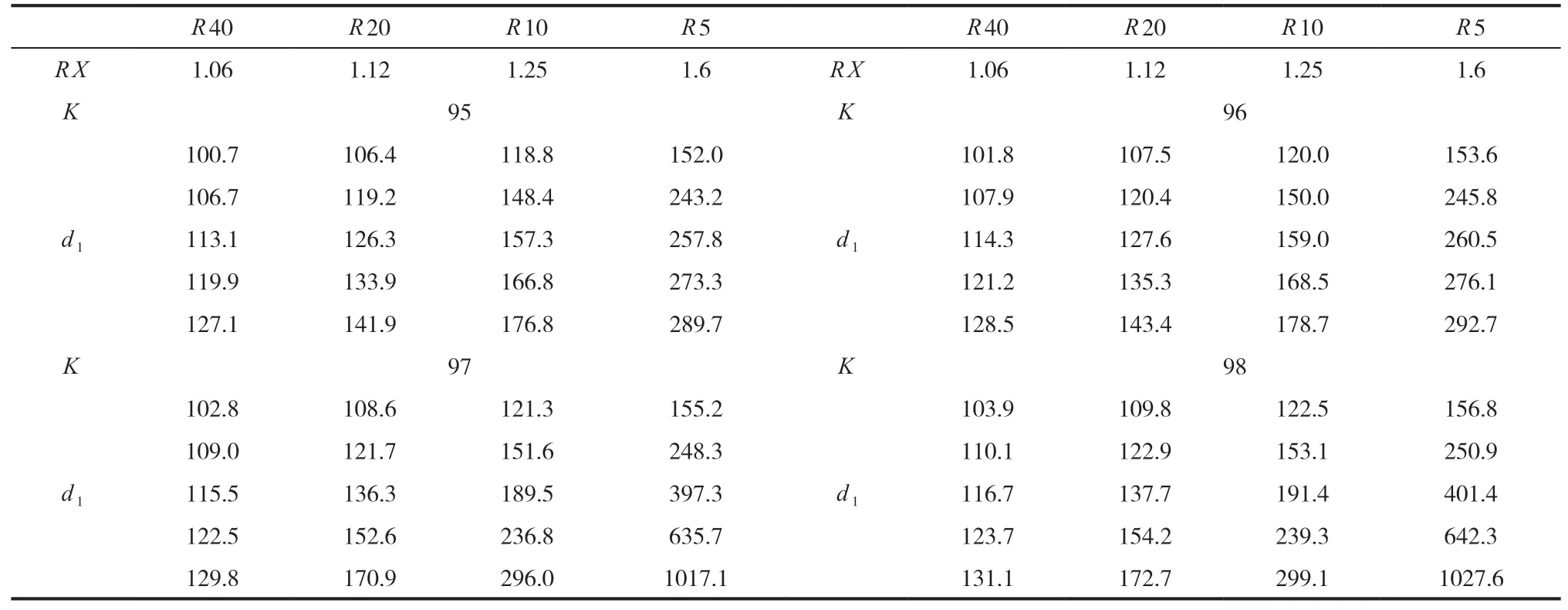

K取95,96,97,98,其中R5=1.6,R10=1.25,R20=1.12,R40=1.06;其中d1為工件外徑,K為基礎數值,RX為優先系數,如表4所示,計算獲得d1的四個區間范圍值。

表4 工件外徑參數計算確認表

如表4所示,選取R10優先系數,K=98,作為堆料機適用工件理論范圍值,進一步地優化,選定適用工件優化范圍值,最后得出分度系數d/st。

2 技術創新點

(1)對于外形差異問題,確定鏈輪大小分類,明確鏈輪標號和齒數。進一步地本生產的豐田汽車在固定鏈條節數,得出兩種標準的鏈輪中心距,即可固定化、標準化堆料機整體的長度和寬度尺寸;

(2)引用約數和定理和RX優先系數,應用合理的計算公式,獲得工件理論范圍值,再選定適用工件優化范圍值,得出分度系數。

表5 堆料機主參數計算確認表

3 結語

通過本次研究確認并發現了堆料機分度系數,并得出工位數、工件外徑、工位節距之間對應的固定優選數值,為堆料機主參數計算提供可靠統一的理論數值參考[4]。對于外形差異問題,從設計建模開始使用參數化建模,通過分析計算確定不同母機廠家對應的不同標準系數,實現快速建模[5]。