鈦合金螺旋銑孔孔徑偏差研究

董志剛,高宇,康仁科,楊國(guó)林,鮑巖

大連理工大學(xué) 機(jī)械工程學(xué)院,大連 116024

航空航天結(jié)構(gòu)件在裝配過(guò)程中大量使用螺栓連接和鉚釘連接,為此需要進(jìn)行連接孔的加工[1-2]。連接孔的加工數(shù)量巨大,精度與質(zhì)量要求高,使得制孔成為飛行器結(jié)構(gòu)件裝配中的一項(xiàng)重要工作,約占裝配總工作量的80%[3]。目前連接孔的加工方法主要是通過(guò)麻花鉆制孔,并配合擴(kuò)、鉸、鏜、锪等工藝來(lái)實(shí)現(xiàn)[4]。隨著航空航天制造業(yè)的發(fā)展,應(yīng)用在結(jié)構(gòu)件上的各種難加工材料的總量不斷增加,制孔精度與質(zhì)量要求進(jìn)一步提高,且連接孔的直徑與深度也不斷加大,使得航空航天結(jié)構(gòu)件裝配中的制孔工作迎來(lái)了巨大的挑戰(zhàn)。傳統(tǒng)制孔方法經(jīng)過(guò)多年發(fā)展,提升潛力不斷縮小,逐漸不能滿足生產(chǎn)需求[4]。螺旋銑孔是航空航天領(lǐng)域新出現(xiàn)的制孔方法,與傳統(tǒng)鉆孔相比具有許多突出的優(yōu)點(diǎn)[5],國(guó)內(nèi)外學(xué)者對(duì)此進(jìn)行了廣泛的研究。Brinksmeier等[6]針對(duì)鋁合金、CFRP、鈦合金進(jìn)行了螺旋銑孔與傳統(tǒng)鉆孔的對(duì)比試驗(yàn),結(jié)果表明螺旋銑孔相比于鉆孔能有效降低軸向切削力和切削溫度,并能提高加工表面完整性。Voss等[7]針對(duì)CFRP進(jìn)行了系列試驗(yàn)對(duì)比了螺旋銑孔和傳統(tǒng)鉆孔的加工孔質(zhì)量,結(jié)果表明隨著制孔數(shù)量的增多,螺旋銑孔產(chǎn)生的毛刺及分層始終少于傳統(tǒng)鉆孔。Sadek等[8]針對(duì)復(fù)合材料出口分層問(wèn)題,建立了螺旋銑孔臨界軸向力模型,并分析指出了相比于傳統(tǒng)鉆孔,螺旋銑孔加工復(fù)合材料時(shí)更不容易產(chǎn)生分層的原因。Qin等[9]針對(duì)鈦合金進(jìn)行了螺旋銑孔和鉆孔的對(duì)比試驗(yàn),結(jié)果表明螺旋銑孔能明顯改善刀具磨損,且加工精度好于鉆孔。此外,現(xiàn)有研究表明,螺旋銑孔還具有減少換刀時(shí)間,降低刀具成本,適用范圍廣,散熱性好及易排屑等優(yōu)點(diǎn)[10]。螺旋銑孔的上述優(yōu)勢(shì)使其在航空航天結(jié)構(gòu)件裝配制孔中具有較好的應(yīng)用前景。

但另一方面,螺旋銑孔由于進(jìn)給形式特殊,也存在制孔精度問(wèn)題。Denkena等[11]針對(duì)CFRP/鈦合金疊層材料進(jìn)行了螺旋銑孔試驗(yàn),結(jié)果表明加工孔徑與理論孔徑存在偏差,加工孔徑小于理論孔徑,且兩種異質(zhì)材料之間產(chǎn)生了孔徑差異,鈦合金的孔徑始終小于CFRP。Zhou等[12]針對(duì)CFRP/鈦合金疊層材料進(jìn)行了螺旋銑孔試驗(yàn),結(jié)果表明CFRP加工孔入口孔徑大于出口孔徑,而鈦合金孔則相反。陳祖朋[13]也針對(duì)復(fù)合材料/鈦合金疊層材料進(jìn)行了螺旋銑孔試驗(yàn),發(fā)現(xiàn)了同樣的現(xiàn)象。針對(duì)孔徑偏差產(chǎn)生的原因,Denkena等[11]研究表明螺旋銑孔加工過(guò)程中由于徑向切削力的作用使刀具發(fā)生了撓曲變形,從而導(dǎo)致孔徑尺寸偏差,且當(dāng)?shù)毒呤艿礁蟮那邢髁r(shí),刀具變形更嚴(yán)重,進(jìn)而產(chǎn)生更大的孔徑偏差。針對(duì)這一問(wèn)題,李士鵬等[14]研究了螺旋銑孔加工中刀具撓曲變形規(guī)律,基于切削力與刀具變形量之間的耦合關(guān)系建立了切削力的柔性預(yù)測(cè)模型,并通過(guò)鏡像對(duì)稱原理和迭代算法對(duì)孔徑進(jìn)行誤差補(bǔ)償,改善了加工質(zhì)量。潘澤民[15]基于刀具等效直徑懸臂梁模型計(jì)算刀具變形量,通過(guò)調(diào)整偏心量實(shí)現(xiàn)對(duì)復(fù)合材料/鈦合金疊層材料螺旋銑孔孔徑誤差實(shí)時(shí)補(bǔ)償。

保證加工尺寸精度是所有制孔方法必須優(yōu)先解決的問(wèn)題之一。螺旋銑孔是一種復(fù)雜的制孔加工方法,制孔時(shí)刀具沿著螺旋線軌跡切入工件,其進(jìn)給方向既可為順時(shí)針也可為逆時(shí)針。螺旋銑孔加工過(guò)程中,不同的進(jìn)給方向?qū)⒏淖兊毒咔邢魅コ牧线^(guò)程,導(dǎo)致刀具受力產(chǎn)生的撓曲變形有所不同,進(jìn)而對(duì)孔徑偏差變化產(chǎn)生復(fù)雜的影響。目前針對(duì)螺旋銑孔孔徑偏差的研究中,很少將螺旋軌跡進(jìn)給方向作為影響孔徑偏差的重要工藝參數(shù)。因此螺旋軌跡進(jìn)給方向?qū)讖狡畹挠绊懸?guī)律尚不明確。此外,現(xiàn)有研究中的加工孔徑通常小于理論孔徑[11-16],此規(guī)律是否在任何情況下都成立,目前尚沒(méi)有確切的結(jié)論。針對(duì)螺旋銑孔中進(jìn)給方向?qū)讖狡钣绊懙牟淮_定性,本文將系統(tǒng)地研究包括進(jìn)給方向在內(nèi)的不同加工參數(shù)對(duì)螺旋銑孔孔徑偏差的影響規(guī)律,進(jìn)一步分析孔徑偏差變化的影響因素及形成原因。

本文選取鈦合金作為試驗(yàn)對(duì)象,搭建試驗(yàn)平臺(tái)進(jìn)行螺旋銑孔孔徑偏差研究,分析各加工參數(shù)對(duì)加工孔徑的影響規(guī)律;通過(guò)螺旋銑孔的運(yùn)動(dòng)學(xué)分析,討論了不同進(jìn)給方向下的材料去除過(guò)程,分析了徑向切削力的方向及其對(duì)加工孔徑偏差的影響規(guī)律,并設(shè)計(jì)試驗(yàn)測(cè)量螺旋銑孔加工中的徑向切削力以驗(yàn)證上述規(guī)律;最后通過(guò)分析不同加工參數(shù)對(duì)未變形切屑形狀和徑向切削力大小的影響,研究了孔徑偏差產(chǎn)生的原因。

1 試驗(yàn)設(shè)計(jì)

1.1 試驗(yàn)條件

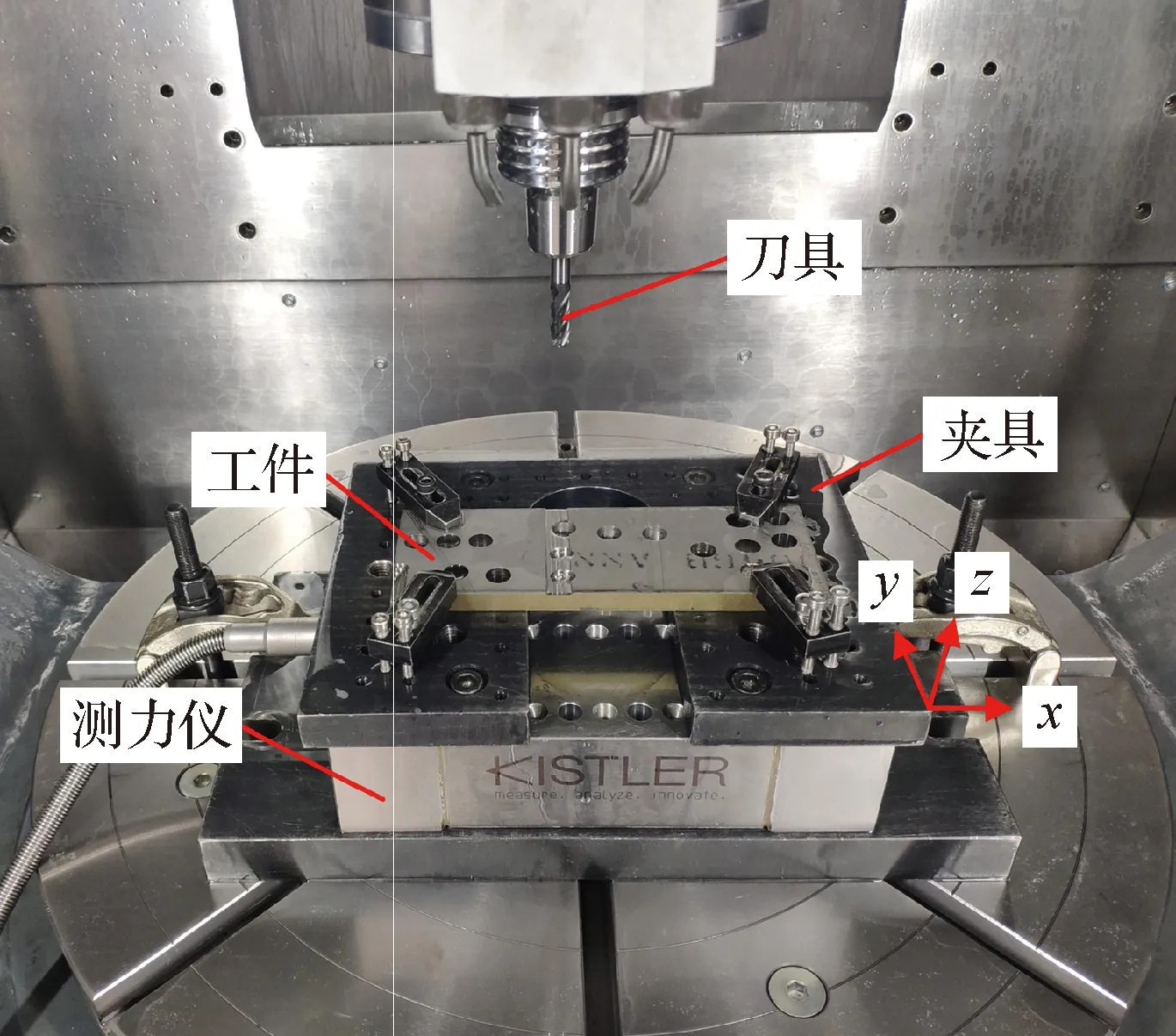

利用科德KMC600S數(shù)控加工中心搭建螺旋銑孔試驗(yàn)平臺(tái)如圖1所示,通過(guò)數(shù)控加工中心的x軸、y軸和z軸的插補(bǔ)運(yùn)動(dòng)實(shí)現(xiàn)螺旋銑孔加工。利用Kistler-9139AA三向測(cè)力儀測(cè)量切削力,通過(guò)Kistler-5080電荷放大器進(jìn)行切削力信號(hào)放大處理,利用Kistler-5697A數(shù)據(jù)采集卡進(jìn)行切削力數(shù)據(jù)采集,并利用計(jì)算機(jī)進(jìn)行數(shù)據(jù)的存儲(chǔ)及處理。利用ZEISS公司PRISMO三坐標(biāo)測(cè)量機(jī)測(cè)量加工孔直徑。試驗(yàn)刀具為米思米ALC-CR-EM4RC8-R0.5四刃硬質(zhì)合金銑刀,刀具直徑為8 mm,螺旋角為35°。試驗(yàn)試樣為鈦合金板材,厚度為7 mm,牌號(hào)為TC4。加工過(guò)程中通過(guò)外部切削液進(jìn)行潤(rùn)滑冷卻。

圖1 螺旋銑孔試驗(yàn)平臺(tái)Fig.1 Test platform of helical milling

1.2 加工參數(shù)

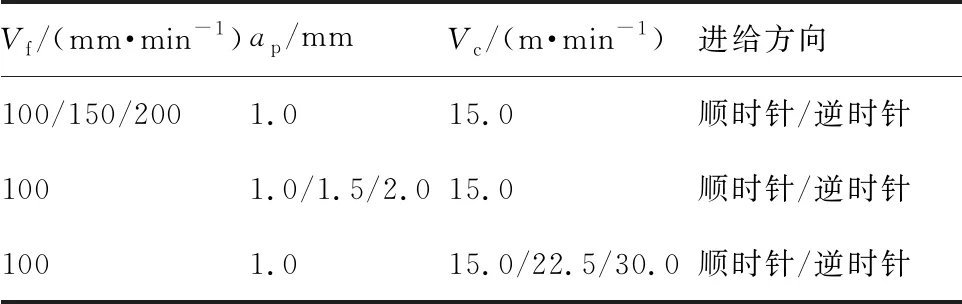

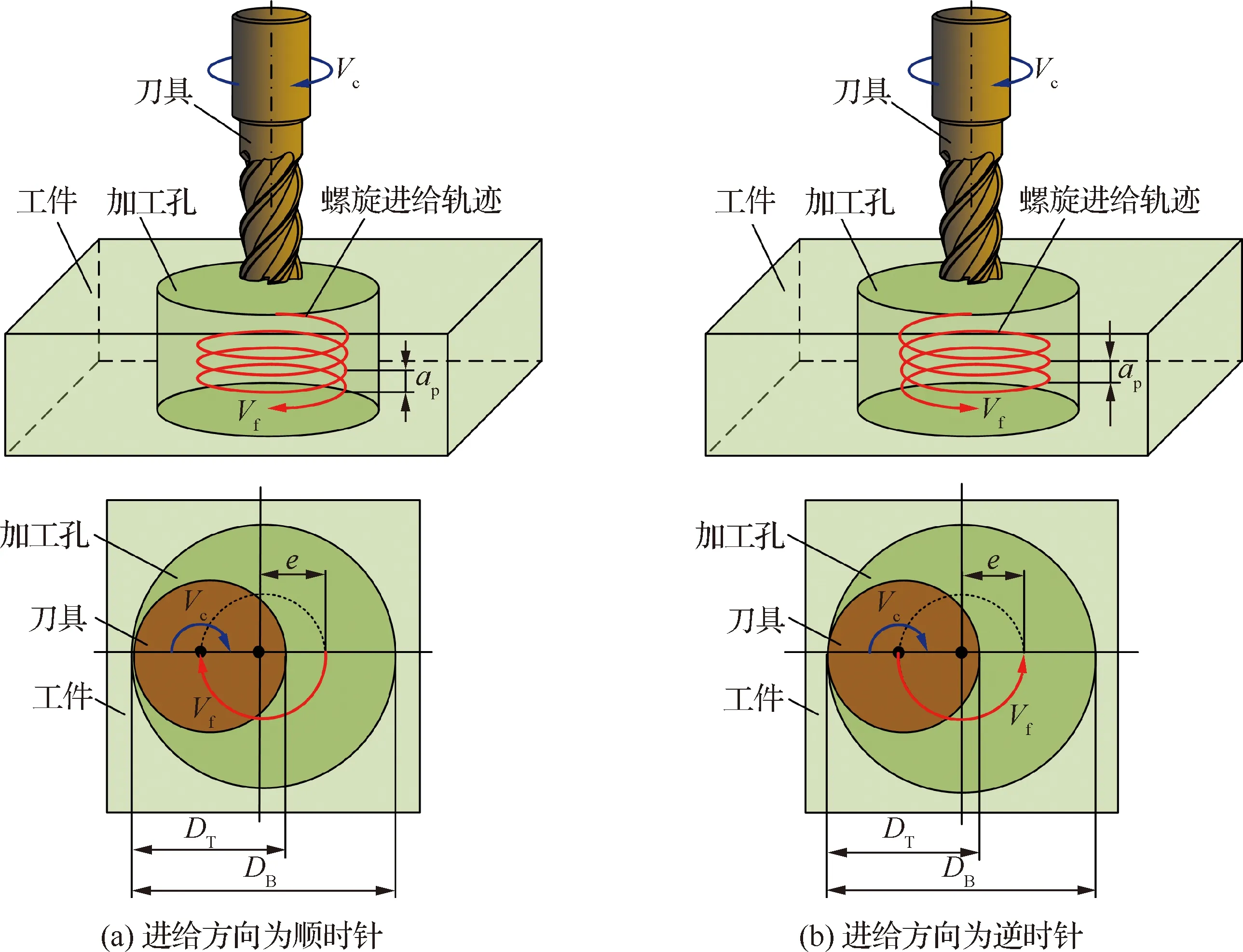

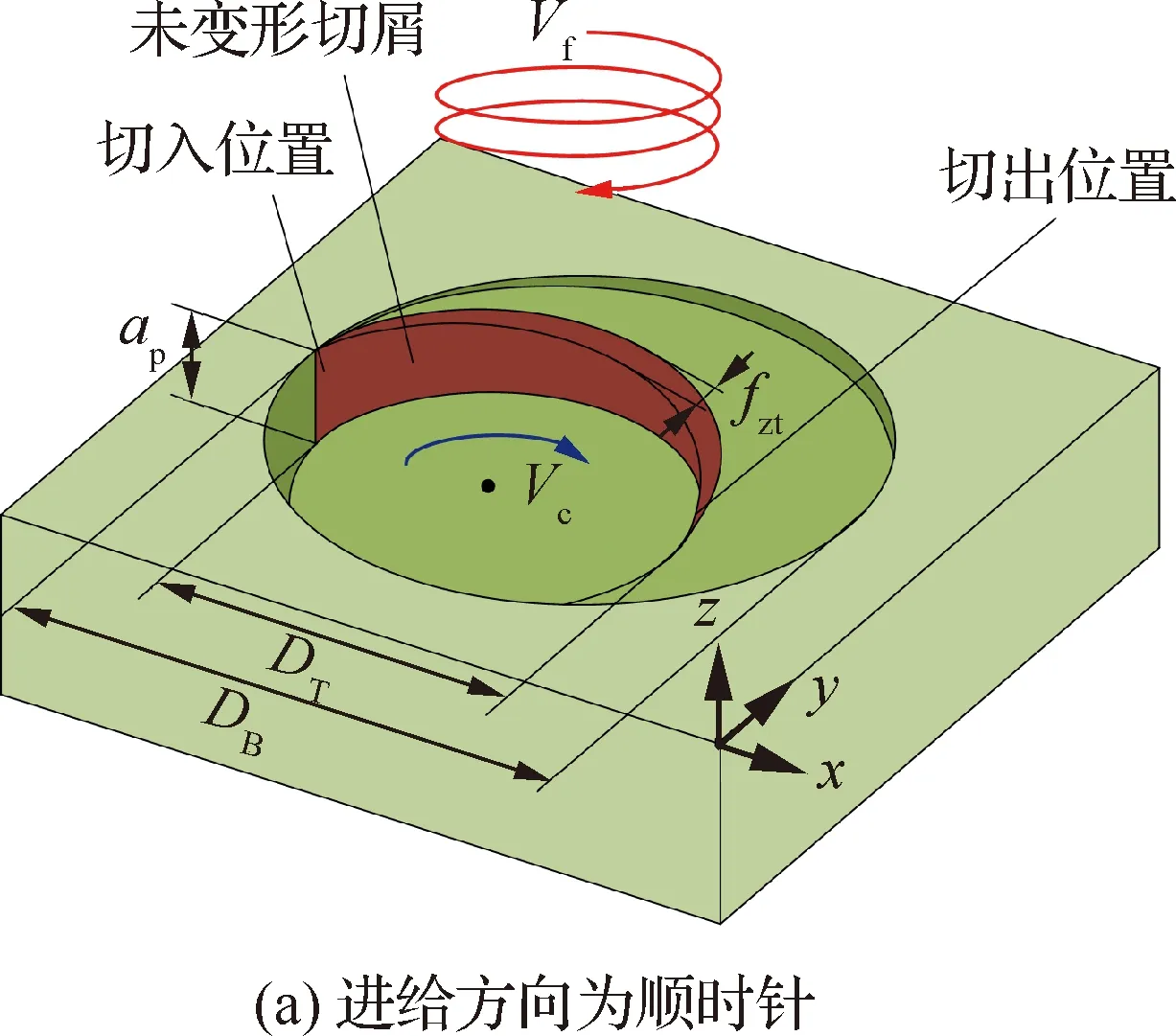

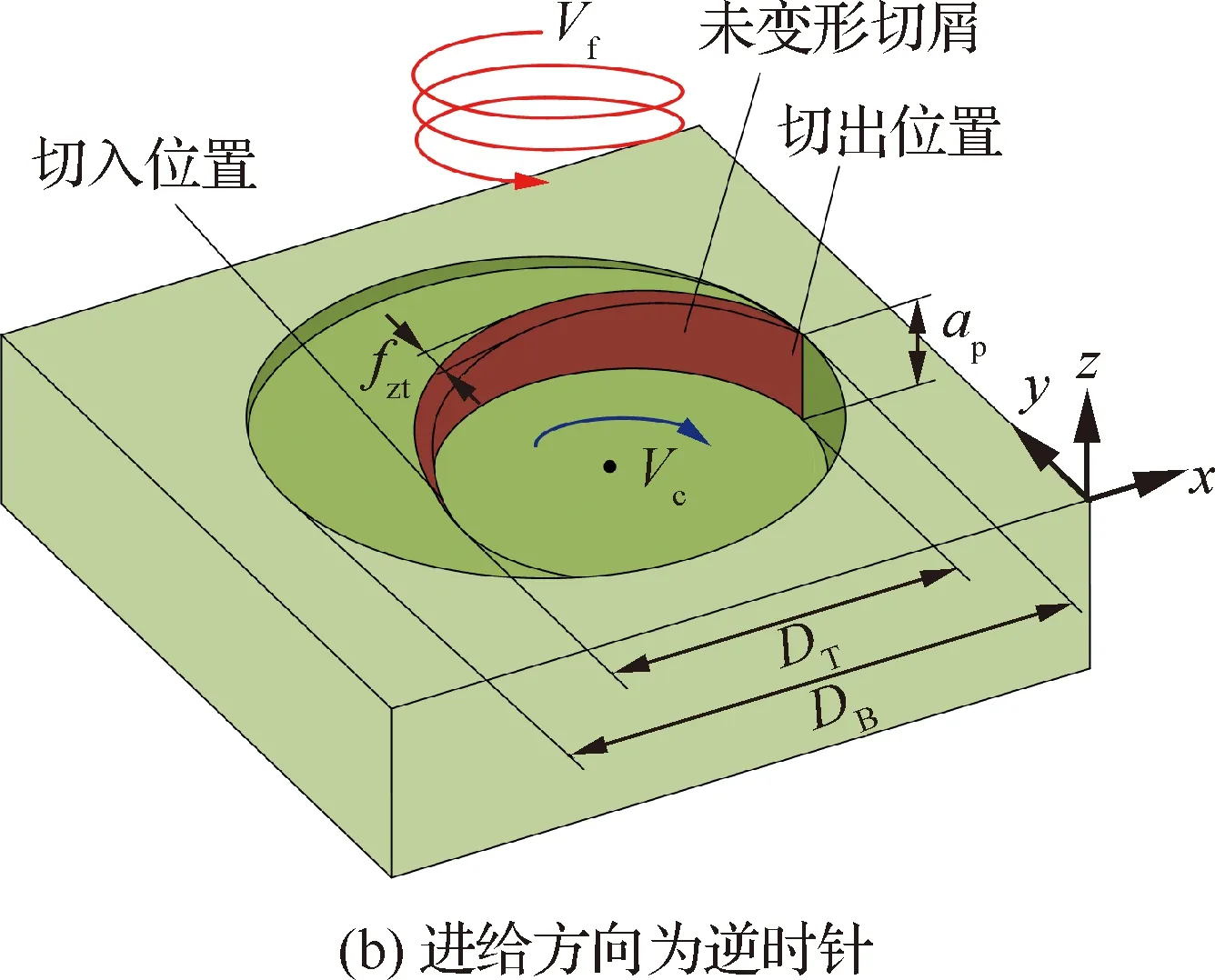

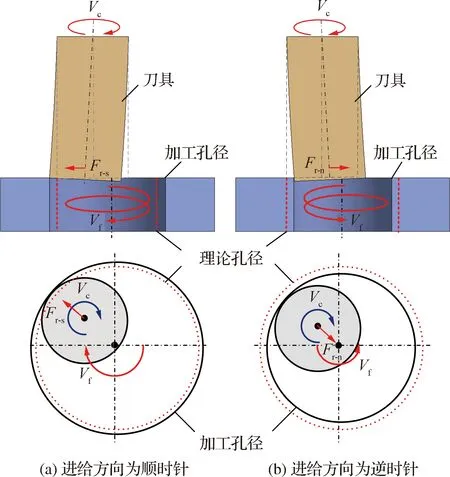

螺旋銑孔加工中刀具高速自轉(zhuǎn)的同時(shí)沿螺旋軌跡進(jìn)給[17],不同進(jìn)給方向下的螺旋銑孔加工原理如圖2所示,其中Vf為刀具進(jìn)給速度,ap為螺旋軌跡導(dǎo)程,Vc為刀具切削速度,DT為刀具直徑,DB為加工孔徑,e為螺旋軌跡半徑,即刀具偏心量。全部試驗(yàn)中,設(shè)定DT=8 mm,DB=12 mm,e=2 mm。螺旋銑孔的進(jìn)給方向可以為順時(shí)針或逆時(shí)針,并將對(duì)材料去除過(guò)程產(chǎn)生影響,因此所有試驗(yàn)都在不同進(jìn)給方向下分別進(jìn)行。試驗(yàn)中主要研究進(jìn)給速度Vf、導(dǎo)程ap和切削速度Vc對(duì)孔徑偏差的影響規(guī)律,設(shè)定的具體參數(shù)如表1所示。

表1 螺旋銑孔孔徑偏差試驗(yàn)加工參數(shù)

圖2 不同進(jìn)給方向時(shí)螺旋銑孔原理Fig.2 Principle of helical milling in different feed directions

2 試驗(yàn)結(jié)果

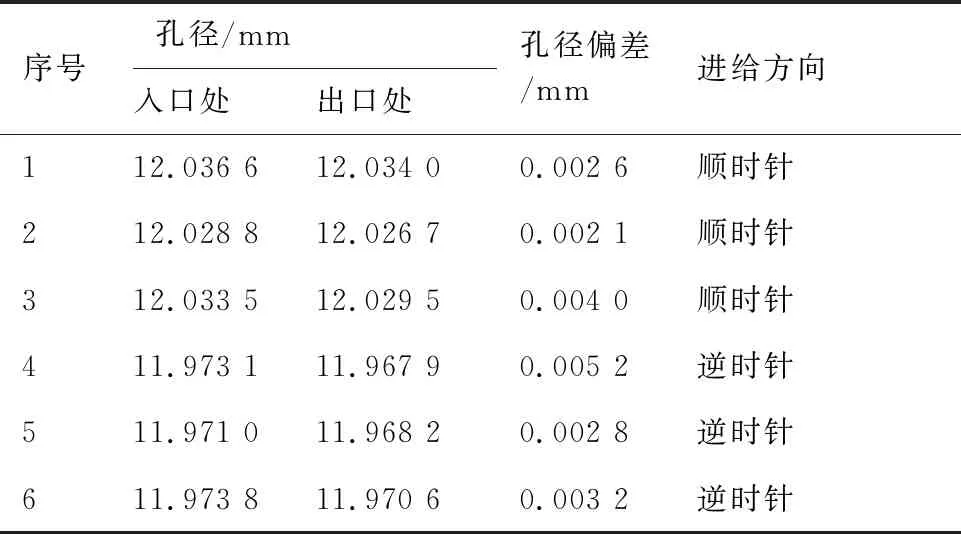

試驗(yàn)中每一組加工參數(shù)均重復(fù)3次,并利用三坐標(biāo)測(cè)量機(jī)檢測(cè)加工孔直徑。表2所示為不同進(jìn)給方向下,加工參數(shù)為Vf=100 mm/min,ap=1.0 mm,Vc=15.0 m/min時(shí)的試驗(yàn)結(jié)果,測(cè)量孔徑時(shí)分別在距孔入口處2 mm和距孔出口處2 mm兩個(gè)位置進(jìn)行測(cè)量。由表2可知,由于試驗(yàn)中使用的鈦合金板材厚度較小(7 mm),在該試驗(yàn)條件下,加工孔入口與出口之間的孔徑偏差值較小,均處于6 μm以內(nèi)。由于出、入口孔徑差異不明顯,因此在接下來(lái)研究中,只測(cè)量加工孔入口處的孔徑數(shù)據(jù)作為研究對(duì)象,進(jìn)一步分析孔徑偏差變化規(guī)律及形成原因。

不同進(jìn)給方向下,進(jìn)給速度、導(dǎo)程、切削速度對(duì)螺旋銑孔孔徑的影響規(guī)律如圖3所示。由圖3可知,在全部加工參數(shù)下,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí)加工孔徑均大于理論孔徑(12 mm),當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí)加工孔徑均小于理論孔徑。

表2 加工孔孔徑試驗(yàn)結(jié)果Table 2 Hole diameter test results of machined holes

此外,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),加工孔徑隨進(jìn)給速度和導(dǎo)程的增加而增大,隨切削速度的增加而減小,導(dǎo)程對(duì)加工孔徑變化影響最大,切削速度對(duì)加工孔徑變化影響最小;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),加工孔徑隨進(jìn)給速度和導(dǎo)程的增加而減小,隨切削速度的增加而增大,進(jìn)給速度和導(dǎo)程對(duì)加工孔徑變化影響均較大,切削速度對(duì)加工孔徑變化影響最小。

圖3 進(jìn)給速度、導(dǎo)程、切削速度對(duì)孔徑的影響Fig.3 Effect of feed speed, pitch and cutting speed on hole diameter

3 討 論

3.1 不同進(jìn)給方向下的材料去除過(guò)程

螺旋銑孔過(guò)程中,加工孔徑偏差是由于刀具受徑向切削力的作用發(fā)生撓曲變形所導(dǎo)致的[11],而徑向切削力的大小和方向則與材料去除過(guò)程直接相關(guān)。由圖3可知在進(jìn)給方向?yàn)槟鏁r(shí)針時(shí)加工孔徑小于理論孔徑,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí)加工孔徑則大于理論孔徑,因此進(jìn)給方向?qū)Σ牧先コ^(guò)程具有較大影響。在不同的進(jìn)給方向下分別進(jìn)行螺旋銑孔材料去除過(guò)程的分析。

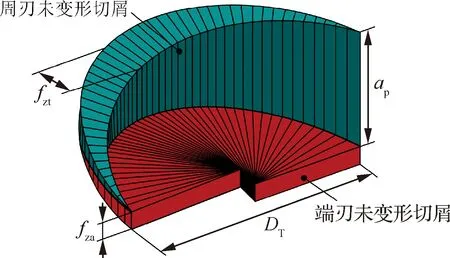

螺旋銑孔過(guò)程包括周刃的斷續(xù)切削以及端刃的連續(xù)切削[18],周刃和端刃的未變形切屑如圖4所示。周刃的未變形切屑形狀為月牙狀,其高度由一端至另一端呈非線性變化,最大值為螺旋軌跡導(dǎo)程ap,寬度按正弦變化先增大后減小,最大值為切向每齒進(jìn)給量fzt;端刃的未變形切屑形狀保持恒定,其高度為軸向每齒進(jìn)給量fza,寬度為銑刀半徑DT/2[19]。由于端刃呈中心對(duì)稱布置,各個(gè)刀齒產(chǎn)生的徑向切削力相互抵消[20],合力近似為零,不會(huì)對(duì)孔徑偏差產(chǎn)生較大影響,因此只對(duì)刀具周刃切削材料過(guò)程進(jìn)行分析。

圖4 螺旋銑孔中周刃與端刃的未變形切屑Fig.4 Undeformed chip of peripheral cutting edge and frontal cutting edge in helical milling

在不同進(jìn)給方向下,周刃切削去除材料過(guò)程如圖5所示。在加工參數(shù)一定時(shí),不同進(jìn)給方向下周刃未變形切屑形狀是相同的,但切削方向則有所差異。當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),刀具從孔邊緣處切入,靠孔中間處切出,其周刃未變形切屑高度從最大值逐漸減小至零,如圖5(a)所示;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),刀具從靠孔中間處切入,孔邊緣處切出,其周刃未變形切屑高度由零逐漸增至最大,如圖5(b)所示。

圖5 不同進(jìn)給方向下周刃切削去除材料過(guò)程Fig.5 Material removal process of peripheral cutting edge in different feed directions

3.2 不同進(jìn)給方向下的徑向切削力分析

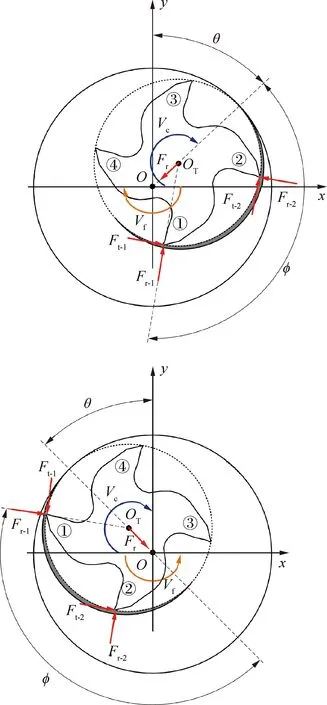

針對(duì)不同進(jìn)給方向,在x-y平面內(nèi)對(duì)周刃所受切削力進(jìn)行分析,如圖6所示,φ為刀具旋轉(zhuǎn)角度,θ為刀具中心旋轉(zhuǎn)角度,1、2、3、4分別為刀具的第一、二、三、四刀刃。任一刀刃,其所受的切削力包括徑向切削力Fr-i(i=1,2,3,4)和切向切削力Ft-i(i=1,2,3,4)[21]。由于銑刀的四個(gè)切削刃呈中心對(duì)稱布置,使得螺旋銑孔過(guò)程中通常兩個(gè)刀刃在進(jìn)行切削,而另外兩個(gè)刀刃則處于空程狀態(tài)[22]。假設(shè)當(dāng)前時(shí)刻正在進(jìn)行切削的刀刃為第一刀刃和第二刀刃。此時(shí)第一刀刃和第二刀刃受到的徑向切削力(Fr-1、Fr-2)和切向切削力(Ft-1、Ft-2)方向已知,將刀刃受到的切削力在孔心O和刀具中心OT連線方向上投影,利用力的合成與分解得到刀具中心所受的徑向切削力Fr。設(shè)定刀具中心所受徑向切削力Fr朝向孔心方向?yàn)檎较?順時(shí)針進(jìn)給時(shí)徑向切削力Fr-s和逆時(shí)針進(jìn)給時(shí)徑向切削力Fr-n,計(jì)算公式為

(1)

圖6 螺旋銑孔中不同進(jìn)給方向下周刃受力示意圖Fig.6 Schematic of cutting force on peripheral cutting edge in different feed directions in helical milling

由式(1)可知,Fr-s和Fr-n正負(fù)值剛好相反,由此可以推斷出進(jìn)給方向不同時(shí)刀具所受徑向切削力方向相反。由圖3可知,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí)加工孔徑大于理論孔徑,當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí)加工孔徑小于理論孔徑。因此可進(jìn)一步推斷出,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),刀具受到的徑向切削力朝背離孔心方向,進(jìn)而朝向孔徑外側(cè)發(fā)生撓曲變形,加工得到偏大的孔徑;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),刀具受到的徑向切削力方向朝孔心方向,進(jìn)而朝孔徑內(nèi)側(cè)發(fā)生撓曲變形,加工得到偏小的孔徑。

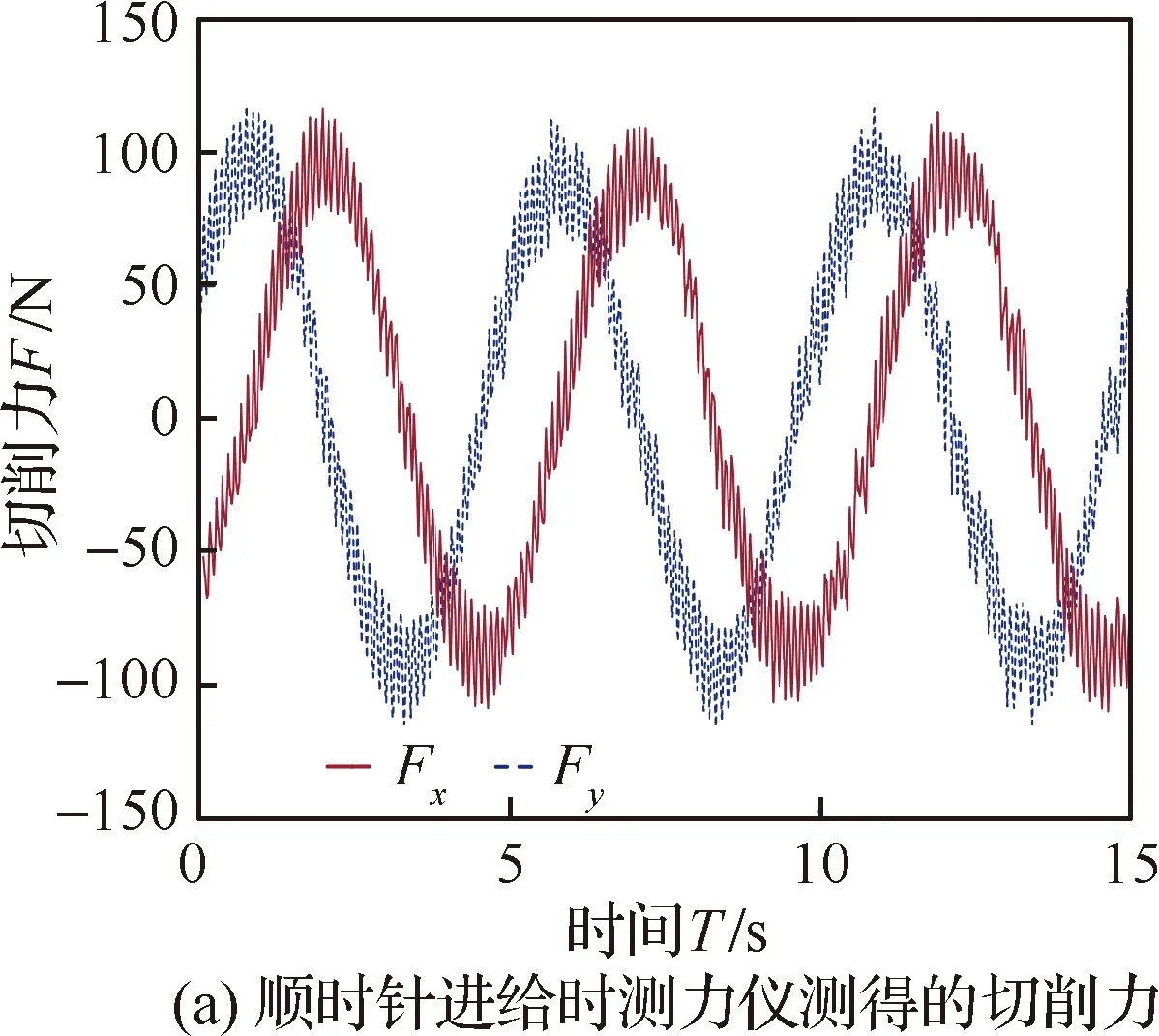

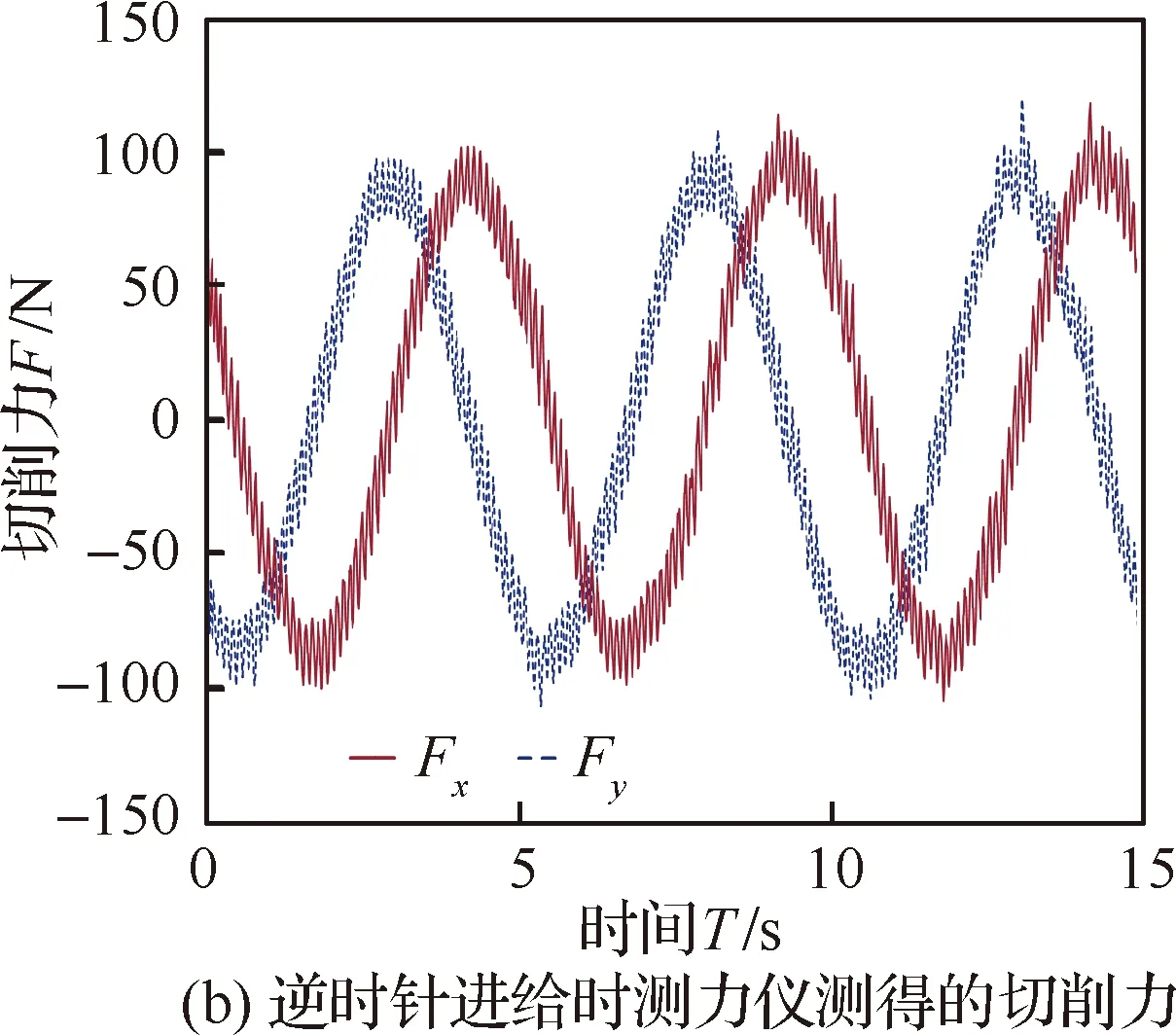

為驗(yàn)證上述分析,設(shè)計(jì)試驗(yàn)方案測(cè)量了不同進(jìn)給方向下的實(shí)際徑向切削力。測(cè)力儀只能測(cè)量加工時(shí)的x、y向切削力,徑向切削力表達(dá)式為

(2)

式中:Fx、Fy分別為測(cè)力儀所測(cè)得的x、y向切削力。

為獲得特定時(shí)刻的準(zhǔn)確θ值,設(shè)計(jì)了試驗(yàn)方案如圖7所示。試驗(yàn)前在鈦合金板材表面上加工出寬度為12 mm,深度為1.5 mm的長(zhǎng)條形槽,且所加工槽一側(cè)與待加工孔中心距離為4 mm。加工開(kāi)始時(shí)刀具處于OT1處,當(dāng)?shù)毒哌\(yùn)動(dòng)到OT2處時(shí),刀具開(kāi)始與工件接觸,此刻測(cè)力儀將檢測(cè)到一個(gè)突變的數(shù)據(jù)信號(hào),從而獲得θ=0°的準(zhǔn)確時(shí)刻。θ的計(jì)算公式為

(3)

式中:T表示以θ=0°為初始時(shí)刻的加工時(shí)間。

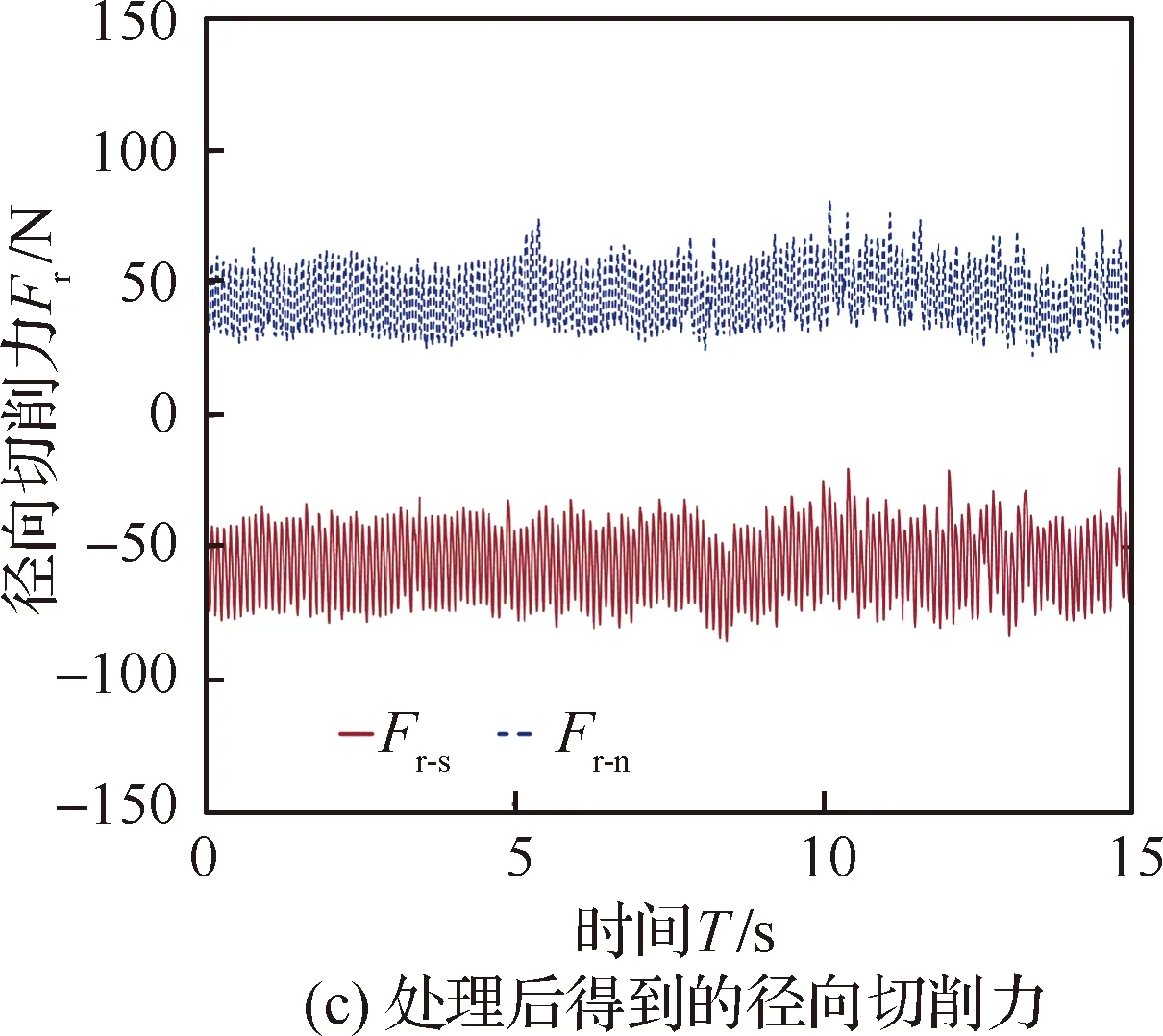

試驗(yàn)結(jié)果如圖8所示,加工參數(shù)為Vf=150 mm/min,ap=1.0 mm,Vc=15.0 m/min。其中圖8(a)和圖8(b)分別為進(jìn)給方向?yàn)轫槙r(shí)針和逆時(shí)針時(shí)測(cè)得的原始切削力,圖8(c)為利用式(2)和式(3)計(jì)算處理得到的徑向切削力。由圖8可知,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),徑向切削力大致在-40 N至-80 N區(qū)間內(nèi)波動(dòng),計(jì)算得到其平均值約為-54.89 N;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),其徑向切削力大致在+30 N至+70 N區(qū)間內(nèi)波動(dòng),計(jì)算得到其平均值約為+45.99 N。由此可知,當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),刀具受到的徑向切削力朝背離孔心方向;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),刀具受到的徑向切削力朝孔心方向。

圖8 鈦合金螺旋銑孔切削力Fig.8 Cutting force in helical milling of titanium alloy

3.3 螺旋銑孔孔徑偏差分析

根據(jù)上述分析,進(jìn)給方向不同時(shí)刀具受到徑向切削力方向相反,導(dǎo)致刀具發(fā)生相反方向的撓曲變形,進(jìn)而加工產(chǎn)生了相反的孔徑變化,如圖9所示。當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),背離孔心的徑向切削力使刀具向孔徑外側(cè)發(fā)生撓曲變形,得到的加工孔徑大于理論孔徑;當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),朝向孔心的徑向切削力使刀具向孔徑內(nèi)側(cè)發(fā)生撓曲變形,得到的加工孔徑小于理論孔徑。

孔徑偏差是由刀具所受徑向切削力造成的,為了研究各加工參數(shù)下的孔徑偏差大小變化規(guī)律,需要對(duì)各參數(shù)下的徑向切削力大小進(jìn)行進(jìn)一步分析。而徑向切削力大小則與未變形切屑截面積大小相關(guān)[23]。周刃的未變形切屑形狀由切向每齒進(jìn)給量及導(dǎo)程共同決定[24]。

周刃切削用量的計(jì)算公式為[19]

(4)

(5)

式中:np為刀具繞孔軸線公轉(zhuǎn)轉(zhuǎn)速;n為刀具自轉(zhuǎn)轉(zhuǎn)速;N為刀具齒數(shù);Vfa表示在螺旋銑孔過(guò)程中刀具的軸向進(jìn)給速度。

螺旋銑孔過(guò)程中,刀具沿螺旋軌跡的進(jìn)給速度及刀具切削速度的計(jì)算公式分別為[10]

(6)

(7)

式中:Vft表示在螺旋銑孔過(guò)程中刀具的切向進(jìn)給速度。

根據(jù)式(4)~式(7)可推導(dǎo)出:

(8)

根據(jù)式(8)計(jì)算得到不同加工參數(shù)下的切向每齒進(jìn)給量fzt,如圖10所示。當(dāng)進(jìn)給速度Vf增加時(shí),切向每齒進(jìn)給量fzt增大而導(dǎo)程ap不變,徑向切削力增大,刀具撓曲變形程度增大,孔徑偏差增大,導(dǎo)致順時(shí)針進(jìn)給時(shí)加工孔徑增大而逆時(shí)針進(jìn)給時(shí)加工孔徑減小;當(dāng)導(dǎo)程ap增加時(shí),切向每齒進(jìn)給量fzt基本保持不變,徑向切削力增大,刀具撓曲變形程度增大,孔徑偏差增大,導(dǎo)致順時(shí)針進(jìn)給時(shí)加工孔徑增大而逆時(shí)針進(jìn)給時(shí)加工孔徑減小;當(dāng)切削速度Vc增加時(shí),切向每齒進(jìn)給量fzt減小而導(dǎo)程ap不變,徑向切削力減小,刀具撓曲變形程度減小,孔徑偏差減小,導(dǎo)致順時(shí)針進(jìn)給時(shí)加工孔徑減小而逆時(shí)針進(jìn)給時(shí)加工孔徑增大。

圖9 進(jìn)給方向?qū)讖降挠绊慒ig.9 Effect of feed direction on hole diameter

圖10 不同加工參數(shù)對(duì)未變形切屑形狀變化的影響Fig.10 Effect of different processing parameters on form change of undeformed chip

4 結(jié) 論

1) 當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),刀具受背離孔心方向徑向切削力作用朝孔徑外側(cè)發(fā)生撓曲變形,導(dǎo)致加工孔徑大于理論孔徑。當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),刀具受朝向孔心方向徑向切削力作用朝孔徑內(nèi)側(cè)發(fā)生撓曲變形,導(dǎo)致加工孔徑小于理論孔徑。

2) 當(dāng)進(jìn)給方向?yàn)轫槙r(shí)針時(shí),隨著進(jìn)給速度和導(dǎo)程的增加,徑向切削力增大,導(dǎo)致孔徑偏差增大,加工孔徑隨之增大;隨著切削速度的增加,徑向切削力減小,導(dǎo)致孔徑偏差和加工孔徑都減小。當(dāng)進(jìn)給方向?yàn)槟鏁r(shí)針時(shí),隨著進(jìn)給速度和導(dǎo)程的增加,徑向切削力增大,導(dǎo)致孔徑偏差增大,加工孔徑則減小;隨著切削速度的增加,徑向切削力減小,導(dǎo)致孔徑偏差減小,加工孔徑隨之增大。