淺談U鉆的崛起與錐柄鉆的轉型

王詩凱,何佳,祝新發

上海工具廠有限公司 上海 200093

王詩凱

1 序言

U鉆在國外早已廣泛應用于發動機主機廠及能源工程,而國內的應用早期也僅限于大型發動機主機廠及一些實力雄厚的工程企業,究其原因是U鉆市場早期被國外高端刀具制造商獨占,價格昂貴、貨期較長且國內中小機加工廠數控機床的應用還不完善。相比之下,錐柄鉆品牌繁多、現買現用且價格實惠,在工廠具備搖臂鉆床的情況下,能便捷完成鉆孔加工。而近幾年隨著國內各類中小刀具制造商逐漸具備完成U鉆設計、制造的能力,其價格逐漸降低,規格及附件越發齊全,供貨周期幾乎達到現買現用。同時中小機加工廠也批量應用了數控機床,與錐柄鉆比較,U鉆的高效切削性能非常明顯,逐步占據更多的市場份額。

2 U鉆與錐柄鉆簡介

2.1 U鉆與錐柄鉆發展史

U鉆(見圖1)自20世紀70年代首次亮相,又名淺孔鉆、可轉位鉆或暴力鉆。U鉆以合金鋼為鉆身,結合硬質合金刀片完成鉆削,利用高壓內冷實現降溫與排屑。目前其外徑規格涵蓋14~80mm,在鉆孔深度上常規已達2D~5D,定制則可達7D。另外還針對不同的工況及加工材料發展出了專用刀片、外冷轉內冷刀柄及轉換套類附件,極大地方便了在不具備主軸內冷機床上的使用。

圖1 U鉆

錐柄鉆(見圖2)全名錐柄麻花鉆,作為孔加工常用切削刀具被廣泛用于孔的成品與半成品加工中。由于普通麻花鉆柄部為直柄,隨外徑增大其切削力也同步增大,因此導致鉆夾頭或ER彈簧夾頭無法緊固夾持,容易發生打滑縮柄現象(柄部從原始夾持位置縮入刀柄內,導致鉆孔深度誤差)。當外徑>14mm時,采用莫氏錐柄定位并通過扁尾插入刀柄槽中剛性驅動,使之能承受巨大的切削力及軸向力,可有效完成大直徑鉆孔加工。

圖2 錐柄鉆

2.2 外形及結構差異

U鉆采用直槽或螺旋槽形式,工作部分留有刀槽,使用高強度螺栓定位安裝硬質合金刀片完成鉆削,刀片截型及涂層配置根據不同加工材料各有區別。在后刀面具備內冷孔,用于高壓噴射切削液,冷卻另一片刀片前刃面并將切屑沖出鉆削區域。柄部夾持方式常規為削平型直柄,尾部中心留有內冷孔,用于與機床主軸內冷連接。

錐柄鉆由工作部分和柄部構成。工作部分有兩條30°螺旋槽,形似麻花,因而得名。鉆尖與直柄麻花鉆相同,角度采用118°。不同于直柄麻花鉆,錐柄麻花鉆柄部是有錐度的,不同規格對應不同的莫氏錐度。

2.3 制造材料及工藝差異

U鉆鉆身采用合金鋼制造,主要工藝流程:割料→數控車坯→銑柄部削平面→數控銑槽及刀片安裝槽→真空熱處理→精磨柄部→表面涂層處理。硬質合金刀片主要工藝流程:粉末配比→壓模成形→高溫燒結→鈍化處理→選配涂層。

錐柄鉆工作部分采用高速工具鋼,柄部采用合金鋼,主要工藝流程:割料→接柄→車坯→軋/銑槽→熱處理→精磨柄刃外圓→鏟磨開口。

其工藝主要區別在于排屑槽的加工,U鉆采用數控機床逐層銑制,加工精度高、一致性好,但效率低。而錐柄鉆除了非標及較大規格產品外,一般均采用成形扇形板熱軋成直槽后熱扭成螺旋槽。該工藝的優點是生產效率高,充分利用原材料,加工出的鉆頭坯體內部組織具有纖維連續性,且晶粒細化,碳化物分布均勻,紅硬性高。

3 U鉆與錐柄鉆應用場合及現狀

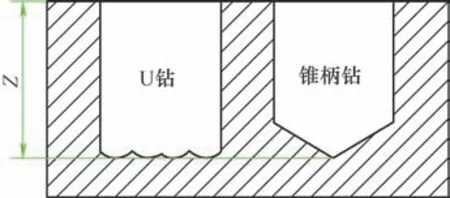

U鉆目前已在中小機加工廠中廣泛應用,尤其是新冠疫情爆發后,對中小型工業機械手急劇增加的需求及國家對智能機器人產業的扶持政策,都大幅增加了對機械手關節部位中小型回轉支承的需求。該產品主要由50Mn、65Mn合金鋼制造,根據規格每圈需鉆10~30個不等數量的通盲孔,用于攻螺紋底孔或滾珠安裝孔等。U鉆發揮其高速切削的優勢,能在數控機床上快速穩定鉆孔,U鉆與錐柄鉆有效孔距對比如圖3所示。由圖3可看出,U鉆鉆尖更接近平底鉆,使有效孔距加長。另外,U鉆刀片更換便捷、無需額外修磨,安裝即用,完成校車后,任意更換磨損刀片后都無需二次校車,在計件制生產進度下十分誘人,這也是U鉆能大量應用的原因之一。

圖3 U鉆與錐柄鉆有效孔距對比

但U鉆也有其不足,雖然國內中小刀具制造商都能制造U鉆,但核心硬質合金刀片的品質卻參差不齊。U鉆的性價比在于其刀片的可換性,條件是鉆身不能受損。筆者在內部試驗及對外服務時,常遇到數控機床由1人操作多機,硬質合金刀片如遇品質問題或未強制換刀時瞬間崩碎的情況。由于其切削速度極快,又無人值守,即使發現后緊急停止機床,也會輕則造成鉆身報廢,重則鉆身與工件直接冷焊在一起難以取出(鉆身為合金鋼制造,硬度較軟)。在這個方面,錐柄鉆切削速度相對較低,且一般在折斷或崩齒前有提示過程:偶爾鉆削嘯叫聲→間斷鉆削嘯叫聲→連續鉆削嘯叫聲→鉆孔發生振動→折斷或崩齒,在過程演變中還伴隨主軸負載的增加,可以從視覺、聽覺兩方面簡單判斷鉆頭壽命以便提前換刀。即使發生折斷,由于其工作部分為高速鋼,耐熱性較好,因此不易發生與工件冷焊的現象,且錐柄鉆單價也遠低于U鉆。另外,U鉆由于采用內冷作為冷卻和潤滑手段,對內冷的壓力及切削液濃度都有較高要求,兩者中任意一條未達標,都會直接影響其刀片壽命;而錐柄鉆切削速度相對較低,可采用外冷連續噴液,也可手刷液,甚至淺孔軟材料可以直接干切,靈活性較大。

錐柄鉆雖然在數控機床上用量有所減少,但在大型龍門銑、搖臂鉆床和普通車床上使用較為集中,特別是大型工件吊裝孔鉆孔,時常在車間里利用行車將搖臂鉆床或磁力鉆孔機直接吊至鉆孔位置,手刷切削液完成鉆孔,靈活方便且無需額外的整套冷卻系統。同時錐柄鉆還能作為悶頭孔、攻螺紋底孔這些精度要求不高、不是最終工序的鉆孔加工刀具。從用刀成本來看,一般都以單孔成本來測算,立足中小機加工廠的生產成本考慮,訂單多但數量不大,也就意味著需要鉆孔的工序多,但都不是同一規格,錐柄鉆的單價優勢就體現出來了。同樣備齊刀具,在不具備大批量和穩定訂單加工的情況下,U鉆用刀成本要成倍高于錐柄鉆。

錐柄鉆也有一些不足,如118°鉆尖不是適合所有材料鉆孔,而U鉆既有通用型刀片,也有專用型刀片。在加工不銹鋼時,需要將鉆尖頂角調整為130°并配以XR橫刃;加工鑄鐵時,將鉆尖頂角調整為118°+75°雙頂角等。經驗豐富的操作工,能根據產品的材料類型、硬度范圍及機床功率,將標準鉆頭修磨成專用鉆頭,同樣也能做到高效高精度鉆孔。近兩年,U鉆附件中外冷轉內冷刀柄及冷卻套筒的模塊化,使其能在普通車床和搖臂鉆床上使用,有替代錐柄鉆的趨勢。

4 未來錐柄鉆的轉型方向

4.1 刀具本身性能的優化

目前錐柄鉆基本以M2、W9等高速鋼制造,材料廉價,熱處理工藝成熟穩定。但隨著冶煉技術的發展對新材料應用的促進,以及市場對于產品的升級和多樣化需求,工件材料已從以往的單一鋼材如45鋼、Q235鋼轉向合金鋼、金屬粉末壓制件等。M2高速鋼所制的錐柄鉆,在耐磨性、紅硬性方面有所欠缺。未來為應對工件材料的普遍升級,鉆頭基體材料也應升級換代,例如使用高鈷類高速鋼。這類高速鋼中鈷元素含量的增加能高性價比地提升其耐磨性、紅硬性,使其使用壽命及性能大幅提升。另外在工藝上,以往螺旋槽采用軋/銑后手工拋光槽的加工方式,每批槽型及前角的一致性不穩定,未來有望利用銑磨工藝,粗銑槽后通過數控磨槽機快速成形磨,其批次一致性將能得到有效改善。

4.2 針對專業領域上的結構細分

U鉆工作部分為硬質合金刀片,除通用鋼件類刀片外,還針對不同專業領域配套鋁合金用刀片、鑄鐵用刀片和淬硬鋼用刀片等,分別運用在汽車、航空、模具及能源等領域。而錐柄鉆只有118°鉆尖,由于鉆頭切削功能主要集中在鉆尖,因此未來可根據各細分領域用戶的材料性能,演變組合出不同類型的鉆尖形式(見圖4),如118°鉆尖+XR橫刃+分屑槽(強力型)、130°鉆尖+XR橫刃(不銹鋼型)、118°+75°雙頂角鉆尖(灰鑄鐵型)、前刃修0°(脆硬材料型)等,并選配涂層或表面處理。正如U鉆鉆身不變、刀片百變,錐柄鉆同樣也能做到鉆身不變、鉆尖百變,這樣才能在工業4.0的新業態下,滿足用戶對刀具的專用化、定制化需求。

圖4 各種類型鉆尖形式

4.3 用戶數據鏈及培訓平臺的建立

國外高端刀具制造商十分注重為經銷商和用戶提供刀具業務及加工方案的培訓,指導經銷商和用戶如何選刀、用刀和養刀。在此次新冠疫情爆發后,線上培訓業務能力更是大幅增強,還利用智能手機+5G網絡的優勢,建立專用APP軟件形成用戶刀具數據鏈,這些趨勢在U鉆這類硬質合金可轉位刀具上體現得尤為突出。而經銷商和用戶對錐柄鉆的使用和認識,還建立在師傅口口相傳的經驗中。

未來在提升錐柄鉆自身性能的同時,刀具制造商還可編寫圖示化的各類鉆尖樣式參數及用途,以便條紙的形式隨鉆頭一起包裝,便于用戶改制;并利用抖音、微信和網店等網絡直播平臺的力量,開設系列化關于鉆頭修磨及常見故障解決方案的刀具知識講堂,維護和壯大用戶群。匯總用戶咨詢及留言信息,建立用戶畫像機制和刀具數據鏈,定制化地為用戶提供整套鉆孔加工方案。

5 結束語

筆者作為刀具研發技術人員,雖然錐柄鉆不是本職工作內容,但在對外服務中,時常遇到用戶使用錐柄鉆鉆孔和修磨不合理,導致加工效率低下的情況。本文是結合在用戶服務中的所看、所感和所想而提出的部分理念與設想,衷心希望錐柄鉆這類經典老產品能繼續在工業4.0中發揮作用。