承壓設備小徑管焊接接頭無損檢測

鄭小騰,歐陽星峰,戚道華

(紹興市特種設備檢測院,浙江 紹興 312071)

小徑管廣泛應用于鍋爐、壓力容器、壓力管道等承壓類特種設備,尤其在熱電鍋爐和工業(yè)壓力管道中占有相當比重。在使用中,承壓設備小徑管常用于高溫、高壓、腐蝕等惡劣工況,運行中極可能出現裂紋等破壞性缺陷,因此,在承壓設備定期檢驗中,加強對小徑管焊接接頭無損檢測尤為重要。

1 常見小徑管焊接接頭無損檢測方法及特點

目前承壓設備小徑管焊接接頭無損檢測方法主要有磁粉檢測、滲透檢測、常規(guī)射線檢測和常規(guī)超聲檢測等。磁粉檢測一般用于表面或近表面檢測,滲透檢測只能檢測表面缺陷,且兩種檢測方法對管子表面要求較高,常需要打磨。但因為小徑管一般壁厚較薄,打磨深度不能太大,從而容易發(fā)生漏檢。常規(guī)射線檢測對氣孔、夾渣等體積型檢出率較高,但缺陷深度確定不夠準確,且防護要求要,成本較大,有時受位置影響無法實施射線探傷。

常規(guī)超聲檢測用于小徑管焊接接頭,也存在諸多困難:(1)曲率影響,聲波在管子內外壁會發(fā)生擴散聚焦,從而使聲場發(fā)生畸變,常規(guī)橫波斜探頭與管材接觸面小、耦合不良,波束嚴重擴散、靈敏度低。(2)壁厚影響,聲波在傳播過程中會發(fā)生波形轉換,反射、折射現象復雜,各種回波難以區(qū)分。(3)操作人員影響,常規(guī)超聲對操作人員要求很高,檢測結果受人員水平高低影響較大。因此,常規(guī)超聲檢測也不適宜于小徑管焊接接頭無損檢測。

近幾年,由于計算機技術迅猛發(fā)展,數字射線檢測(DR)和相控陣超聲檢測(PAUT)都取得了較大進步,也在特種設備檢驗檢測領域得到了較多應用。

2 數字射線檢測技術

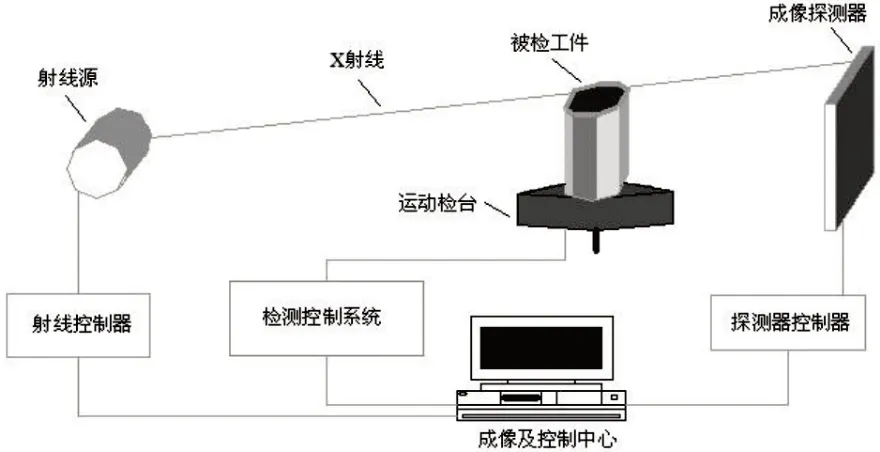

數字射線檢測是利用數字成像器件和計算機技術實現射線檢測,其系統(tǒng)構成如圖1所示。

數字射線檢測透照原理與常規(guī)膠片照相檢測相同,其對比度影響因素符合公式:ΔD=0.434GμΔT/(1+n)。

式中,ΔD為底片黑度差;G為膠片平均梯度;ΔT為工件厚度差;n為散射比;μ為材料射線衰減系數。因此,可以在保證穿透工件的基礎上,通過提高G、降低管電壓(與μ成反比)、減小n等提高圖像對比度,從而提高缺陷檢測能力。

圖1 數字射線成像系統(tǒng)組成示意圖

與常規(guī)射線相比,數字射線主要有以下優(yōu)點:(1)可利用計算機控制實時成像,及時獲得檢測結果,提高檢測效率。(2)成像所需射線劑量減少,成像時間縮短,輻射影響減小。(3)數字探測器代替膠片獲得數字圖像,大大提高圖像的對比度、清晰度和寬容度。(4)檢測結果電子化,利用保存、分析等。

3 相控陣超聲檢測

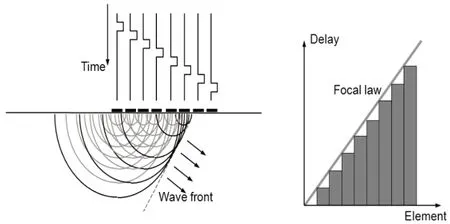

相控陣超聲檢測是利用計算機控制探頭中多個獨立的壓電晶片,按一定延遲時間激發(fā)和接收,從而實現聲束聚焦、偏轉、位移等,探頭聲波如圖2所示。

圖2 相控陣超聲檢測探頭聲波示意圖

相控陣超聲在檢測過程中,探頭不用前后移動就能同時利用縱波或橫波及其他波形進行缺陷檢測,對具有方向性的缺陷檢測非常有利。與常規(guī)超聲檢測相比,相控陣超聲主要有以下優(yōu)點:(1)通過獲得合成波束,實現動態(tài)聚焦,檢測靈敏度、信噪比和分辨率大大提高。(2)檢測結果信息量大,可以確定缺陷在焊縫的空間位置,還可以通過模擬焊縫的實際結構尺寸的方式,測量其埋藏深度和自身高度。(3)掃查范圍大、角度可變,有利于檢測復雜構件及難以接近的部位。

4 結語

近年,數字射線檢測和相控陣超聲檢測都在特種設備行業(yè)取得了較快發(fā)展,目前,數字射線檢測標準已納入NB/T47013標準,相控陣檢測(NB/T47013.15)已處于征求意見階段。從目前應用看,兩種新技術對承壓設備小徑管焊接接頭質量控制具有十分重要意義,在特種設備檢驗檢測中應用前景廣闊。