素化金屬結合劑金剛石工具初探

黃耀杰,向剛強,諸美杏,翟孟杰,周玉梅,張鳳林

(1.廣東工業大學,廣州 510006; 2.廣東奔朗新材料股份有限公司,佛山 528313;3.廣東技術師范大學,廣州 510665)

1 引言

金屬結合劑金剛石工具廣泛應用于陶瓷、玻璃、混凝土、石材等硬脆材料的粗加工[1]。常見的金屬結合劑主要包括鈷基、銅基、鎳基和鐵基等類別。為了改善結合劑的力學性能以及對金剛石的浸潤狀態,結合劑中常加入Ni、Co、Cu、Zn、Sn、Pb、Cr等合金元素[2-3]。一方面大量合金元素的添加會提高工具的原材料成本,另一方面個別元素可能在制造和使用過程中造成一定的重金屬污染和職業健康危害。盧柯院士曾提出在結構材料的設計上進行素化的概念,即減少合金化,盡量通過微觀結構或缺陷設計對材料進行強化[4]。基于此,本文在金屬結合劑的材料設計上提出了一種“素化”的概念,以大幅減少合金元素的種類和含量,降低材料成本和重金屬含量,研究開發一種成分簡單、低成本、環境友好型的金屬結合劑金剛石工具。

2 試驗方法

本文使用的原材料包含Fe粉和Al粉,具體的材料參數見表1所示。將Fe粉和Al粉按照一定比例配比,再使用行星式球磨機進行混合球磨,球磨轉速為250 r/min球料比為6∶1,球磨時間5 h。將球磨后的混合粉末冷壓成壓坯,壓力為200 MPa。隨后使用直燒式熱壓燒結機對冷壓壓坯進行燒結,在設定溫度下進行保溫,隨爐冷卻。

表1 原材料參數

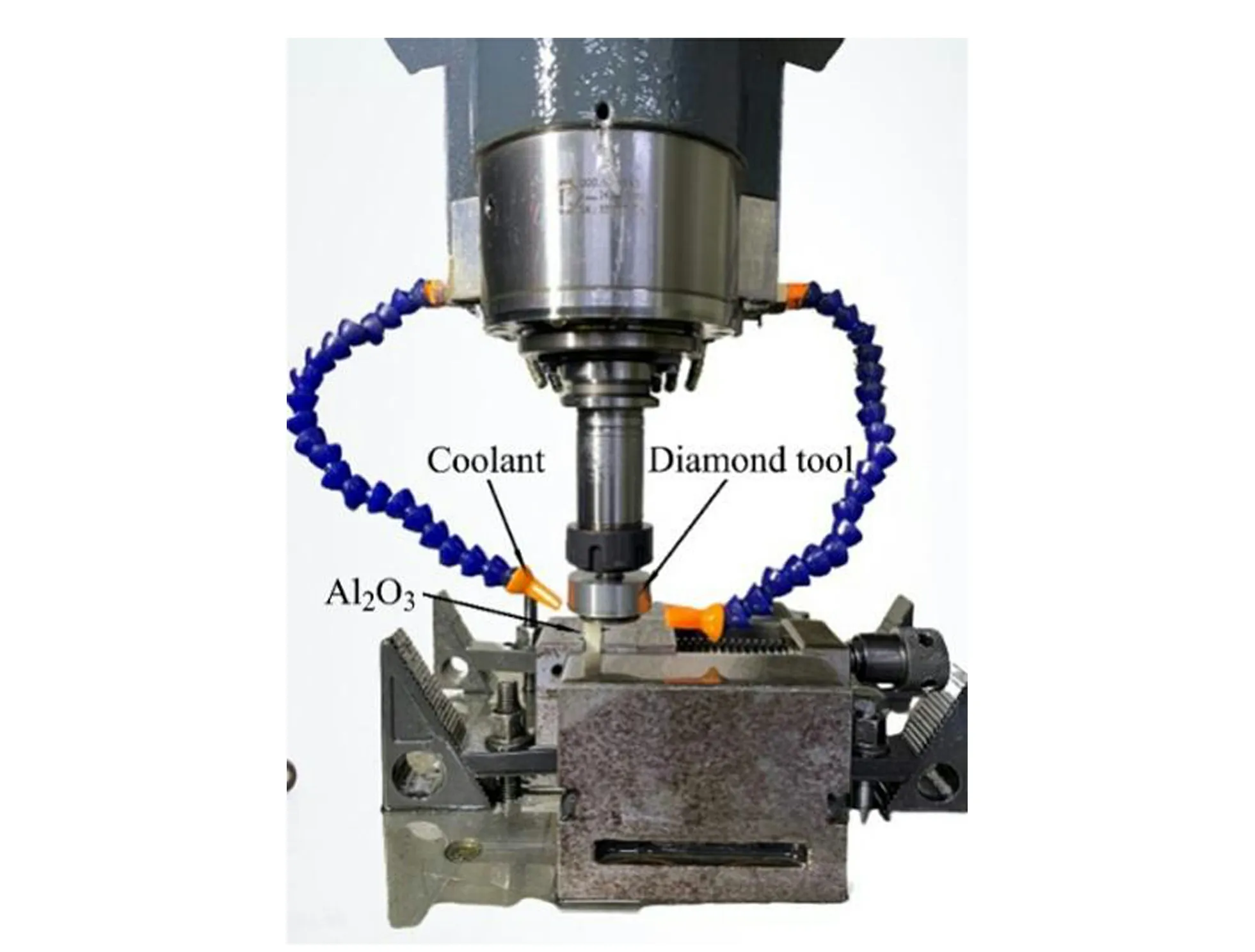

使用阿基米德法測量結合劑的密度。使用HR-150DT洛氏硬度計測量結合劑的硬度。在AGS-X-50 KND型萬能材料試驗機上使用三點抗彎法測量結合劑的抗彎強度。使用S-3400N型鎢燈絲掃描電子顯微鏡觀察結合劑、金剛石工具及被加工材料的微觀形貌。使用D8 advance型X射線衍射儀檢測結合劑的物相組成。在結合劑中加入100 % 濃度的鍍Ti金剛石制成金剛石磨頭,并將其粘結到45鋼刀柄上制成金剛石工具。使用Milltap 700銑床測試金剛石工具對Al2O3陶瓷的磨削性能,采用油基冷卻液進行冷卻,轉速為4500 r/min,進給速度為150 mm/min,磨削深度為0.08 mm,總磨削深度為8 mm。磨削加工圖如圖1所示。

圖1 金剛石工具磨削加工圖Fig.1 Grinding process chart of the diamond tool

3 實驗結果與分析

3.1 燒結溫度對Fe-Al結合劑性能的影響

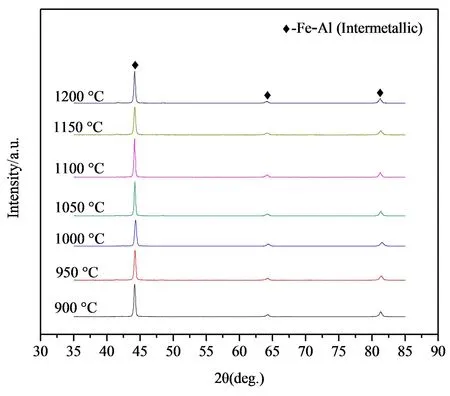

圖2為不同燒結溫度制備的Fe-Al結合劑XRD圖譜。可以發現,不同燒結溫度制備的結合劑均以同一種Fe-Al金屬間化合物作為主要物相,且隨著燒結溫度的升高,其衍射峰強度逐漸增強。說明燒結溫度提高時結合劑晶粒尺寸增大,點陣畸變程度降低[5]。圖3為不同燒結溫度制備的Fe-Al結合劑微觀形貌。當燒結溫度為900℃~1000℃時,組織中包含了較多的裂紋和氣孔,而當燒結溫度高于1000℃時,結合劑中的裂紋和氣孔減少,同時致密性提高。這是因為過低的燒結溫度未能滿足Fe、Al原子擴散所需的能量,限制了金屬原子之間的移動和擴散[6]。

圖2 不同燒結溫度制備的Fe-Al結合劑XRD圖譜Fig.2 XRD pattern of Fe-Al binders fabricated at different sintering temperatures

圖3 不同燒結溫度制備的Fe-Al結合劑微觀形貌Fig.3 The microstructure of Fe-Al binders fabricated at different sintering temperatures(a) 900℃; (b) 1000℃; (c) 1100℃; (d)1200℃

圖4為不同溫度燒結制備的Fe-Al結合劑致密度曲線。由圖可知,結合劑的致密度隨著燒結溫度的提高而升高,這與其微觀形貌(圖3)相對應。其中燒結溫度為1050℃~1200 ℃時,結合劑的致密度維持在95 %以上。

圖5為不同燒結溫度制備的Fe-Al結合劑硬度變化曲線。由圖可知,硬度隨著燒結溫度的升高大體上呈現升高的趨勢,其中當燒結溫度為1150 ℃時,硬度達到了最高的102.9 HRB。一方面,致密度提升可以提高結合劑的硬度[7];另一方面,如XRD圖譜所示(圖2),燒結溫度的提高會促進Fe-Al金屬間化合物的生成,從而提高結合劑的硬度。

圖4 不同燒結溫度制備的Fe-Al結合劑致密度Fig.4 Relative density of Fe-Al binders fabricated at different sintering temperatures

圖5 不同燒結溫度制備的Fe-Al結合劑硬度Fig.5 Hardness of Fe-Al binders fabricated at different sintering temperatures

圖6為不同燒結溫度制備的Fe-Al結合劑抗彎強度。與硬度和致密度的趨勢相似,抗彎強度也會隨著燒結溫度的提高整體上呈現升高的趨勢。當燒結溫度為1150 ℃時,抗彎強度最高可以達到1070 MPa。從微觀形貌(圖3)上看,是由于組織中氣孔和裂紋的減少,致密度提高,從而提高了抗彎強度。從斷口形貌(見圖7、圖8)上看,是由于在較低溫度燒結(900℃~1000 ℃)時,斷口上存在較多的氧化物,從而降低了晶粒之間的結合強度,斷裂方式以沿晶斷裂為主。而燒結溫度的提高會促進Fe、Al原子之間的擴散和反應以及晶粒的長大,斷裂方式以沿晶斷裂為主,同時還包含了穿晶斷裂,這也符合燒結溫度對抗彎強度的影響趨勢。

圖6 不同燒結溫度制備的Fe-Al結合劑抗彎強度Fig.6 Flexural strength of Fe-Al binders fabricated at different sintering temperatures

3.2 Fe-Al結合劑金剛石工具制備及性能研究

通過以上燒結溫度對結合劑力學性能和微觀結構的影響研究,我們設計了一種優化燒結工藝,采用該工藝制備了金剛石工具,并研究了金剛石工具對Al2O3陶瓷的加工性能。在本實驗設定的加工工藝參數下,金剛石工具磨削Al2O3陶瓷的磨削比可以達到702。圖9為磨削前后金剛石工具的微觀形貌。金剛石磨粒實現了良好的包鑲,在磨削過程中,金剛石以微破碎形式磨損,未見明顯的磨粒脫落現象,這說明結合劑與金剛石的結合性能優異。

圖9 磨削前后金剛石工具的微觀形貌Fig.9 Microstructure of diamond tool before and after grinding(a) 磨削前; (b) 磨削后

圖10為Al2O3陶瓷被磨削前后的表面微觀形貌,磨削后的表面粗糙度(Ra)為0.12 μm。可以看出,Al2O3陶瓷的被加工表面存在較為明顯的脆性斷裂痕跡,這說明在本研究中的金剛石工具和相應加工參數下,Al2O3陶瓷以典型的脆性去除機制為主,這在金剛石工具粗加工中也是較為典型的去除形式[8-9]。

圖10 磨削前后Al2O3陶瓷的微觀形貌Fig.10 Microstructure of Al2O3 ceramic before and after grinding(a) 磨削前; (b) 磨削后

4 結論與展望

初步設計了一種素化金屬結合劑,研究了燒結工藝對微觀形貌及力學性能的影響規律,并通過優化的燒結工藝,制備了金剛石工具,測試了工具的加工性能,主要結論如下:

隨著燒結溫度的升高,結合劑的致密性、硬度和抗彎強度大體上逐漸提高。特別是燒結溫度為1150 °C時,致密度可以達到96.8 %,硬度達到102.9 HRB,抗彎強度達到1070 MPa。經優化的燒結工藝制備的素化金屬結合劑金剛石工具對Al2O3陶瓷具有優異的加工性能,金剛石磨粒的主要磨損形式為微破碎。