響應曲面法優化羧甲基殼聚糖復合絮凝劑處理金橙黃模擬廢水

(東莞理工學院城市學院城建與環境學院,廣東東莞 523000)

印染廢水主要來源于染料的工業化生產與應用過程,成分復雜、廢水量大、有機物濃度高、可生化性差、色度高,一直是工業廢水處理的難題[1-2]。據統計,每印染加工1 t 紡織品就需要耗水100~200 t,其中80%~90%成為廢水排出,已經對水體環境造成了嚴重的威脅[3-4]。目前,印染廢水的常用處理方法有生物法、吸附法、氧化法和膜分離技術等[5],存在工藝較復雜、成本較高等問題。混凝法具有工藝流程短、操作管理方便、設備投資少、成本較低、占地面積小等優點,已經廣泛應用于各種廢水的處理。使用較多的絮凝劑是聚合鋁鹽和有機合成絮凝劑。聚合鋁鹽具有絮體大、脫色性能好的特點,但存在容易聚合、吸附架橋能力弱等缺點[6]。有機合成絮凝劑雖然吸附架橋能力較強,但存在制備成本較高、難生物降解、易引發二次污染等問題[7]。羧甲基殼聚糖是綠色無毒的新型高分子絮凝劑,與其他絮凝劑相比,具有用量少、沉降速度快、處理效果好等優點[8],絮凝性能主要表現在:(1)通過電荷中和使膠體顆粒脫穩,并形成很小的絮凝體;(2)通過高分子吸附架橋作用使凝聚體形成大體積絮體,從而達到與溶劑分離的目的[9-10]。本課題選取天然有機絮凝劑與無機絮凝劑復合,制備一種羧甲基殼聚糖復合絮凝劑,采用響應面Box-Behnken Design 設計方法,建立羧甲基殼聚糖、氯化鋁以及硝酸鑭用量對金橙黃脫色率的模型,分析兩兩之間的相互影響關系,以優化處理工藝,為印染廢水的處理提供數據參考。

1 實驗

1.1 材料與儀器

材料:50 mg/L 金橙黃模擬廢水,羧甲基殼聚糖(取代度大于等于80%)、六水合氯化鋁(分析純,97%)、硝酸鑭(分析純,99%)(上海麥克林生化科技有限公司)。儀器:混凝實驗攪拌機,可見分光光度計,水浴磁力攪拌器。

1.2 羧甲基殼聚糖復合絮凝劑的制備

將羧甲基殼聚糖加入30 mL 水中,配制成0.5%~2.5%的羧甲基殼聚糖溶液,再將0.5%~2.5%的氯化鋁、0.05%~0.25%的硝酸鑭加入其中,充分混合后取10 mL進行實驗。

1.3 單因素實驗

單因素實驗為響應曲面實驗提供因素水平的取值范圍。取500 mL 金橙黃模擬廢水于1 L 燒杯中,用10 mL 羧甲基殼聚糖復合絮凝劑模擬絮凝實驗樣,以300 r/min 快速攪拌3 min,然后以150 r/min 中速攪拌5 min,最后以80 r/min 慢速攪拌7 min,攪拌結束后靜置10 min,取水樣檢測處理前后金橙黃的質量濃度,計算脫色率。

1.4 響應曲面實驗

根據Box-Behnken 的中心組合實驗設計原理[11],以制備復合絮凝劑時的羧甲基殼聚糖用量(X1)、氯化鋁用量(X2)以及硝酸鑭用量(X3)為自變量,對各自變量操作區間的低中高實驗水平進行設計。由Design Expert 8.0.6軟件對數據進行回歸分析,得到二次多元回歸模型。由最小二乘法模擬二元多次回歸方程為:

當n=3 時,該方程轉化為:Y=C0+C1X1+C2X2+C3X3+C11X12+C22X22+C33X32+C12X1X2+C13X1X3+C23X2X3+e,式中,Y為金橙黃脫色率;C0為常數;C1、C2、C3為線性系數;C12、C13、C23為交叉項系數;C11、C22、C33為二次項系數,e為誤差。

2 結果與討論

2.1 羧甲基殼聚糖復合絮凝劑各組分用量對金橙黃模擬廢水脫色率的影響

羧甲基殼聚糖復合絮凝劑各組分用量對金橙黃模擬廢水脫色率的影響見圖1。

圖1 羧甲基殼聚糖復合絮凝劑各組分用量對金橙黃模擬廢水脫色率的影響

由圖1可知,在羧甲基殼聚糖用量為0.30~0.90 g/L時,脫色率隨著用量的增加而逐漸增大,最高達到76.70%;但羧甲基殼聚糖用量大于0.90 g/L 時,脫色率隨著用量的增加反而出現下降趨勢。這是由于羧甲基殼聚糖助凝劑能利用強烈的吸附架橋作用,使細小松散的絮凝體變得粗大而密實,改善了絮凝體的結構,但是羧甲基殼聚糖帶正電,到一定量時,會使水中的污染物帶上相同電荷,導致相互排斥,脫色率下降。在氯化鋁用量為0.30~0.90 g/L 時,脫色率隨著用量的增加而逐漸增大,最高達到76.60%;但氯化鋁用量大于0.90 g/L 時,脫色率反而出現下降趨勢。這是由于氯化鋁為陽性吸附劑,而模擬廢水中的金橙黃膠體粒子帶負電荷,復合絮凝劑通過電中和以及吸附架橋作用使得印染廢水中的膠粒脫穩、聚集然后沉降;當氯化鋁用量過多時,水中帶電絮凝體的位阻增加,同性電荷相互排斥,影響絮凝時的電中和和吸附架橋作用。在硝酸鑭用量為0.03~0.09 g/L 時,脫色率隨著用量的增加變化不大,最高達到74.02%;但硝酸鑭用量大于0.09 g/L 時,脫色率反而出現下降趨勢。這是由于當用量過多時,水中金橙黃膠粒被絮凝劑包圍,難以和其他膠粒凝聚,影響了電中和以及吸附架橋作用。因此,響應面實驗中羧甲基殼聚糖、氯化鋁以及硝酸鑭用量的研究范圍分別選擇0.60~1.20、0.60~1.20及0.06~0.14 g/L。

2.2 響應面實驗

2.2.1 模型建立與顯著性分析

Box-Behnken 響應曲面實驗方案及結果如表1 所示,經多元回歸擬合所得的方程為:Y=80.58+3.41X1-2.12X2-0.61X3+9.70X1X2+5.25X1X3-0.10X2X3-15.48X12-12.98X22-0.67X32。

表1 響應面實驗方案及結果

對模型進行方差分析,分析結果和回歸系數顯著性檢測結果如表2 所示。模型F=13.95,P=0.001 1(小于0.01),信噪比=12.888(大于4),表明此模型可取,失擬度不顯著,擬合準確,可以用于預測各因素對脫色率的影響。模型的確定系數R2=0.947 2,變異系數C.V.=6.61%(小于10%),表明此模型與實際情況擬合較好,擬合的可信度與精密度較高,具有一定的指導意義。對二次回歸模型顯著性(P值)的分析表明,X1X2、X12、X22對脫色率的影響極為顯著(P小于0.01),X1X3對脫色率的影響較為顯著(P小于0.05),X1對脫色率的影響顯著(P小于0.10)。由此可知,實驗因子對響應值不是簡單的線性關系,羧甲基殼聚糖用量對金橙黃脫色率的影響顯著性強。根據P值,各因素影響從大到小為羧甲基殼聚糖用量、氯化鋁用量、硝酸鑭用量。綜上所述,此模型可以很好地擬合羧甲基殼聚糖復合絮凝劑對金橙黃脫色率的影響。

表2 回歸擬合方程的方差分析

2.2.2 響應面分析

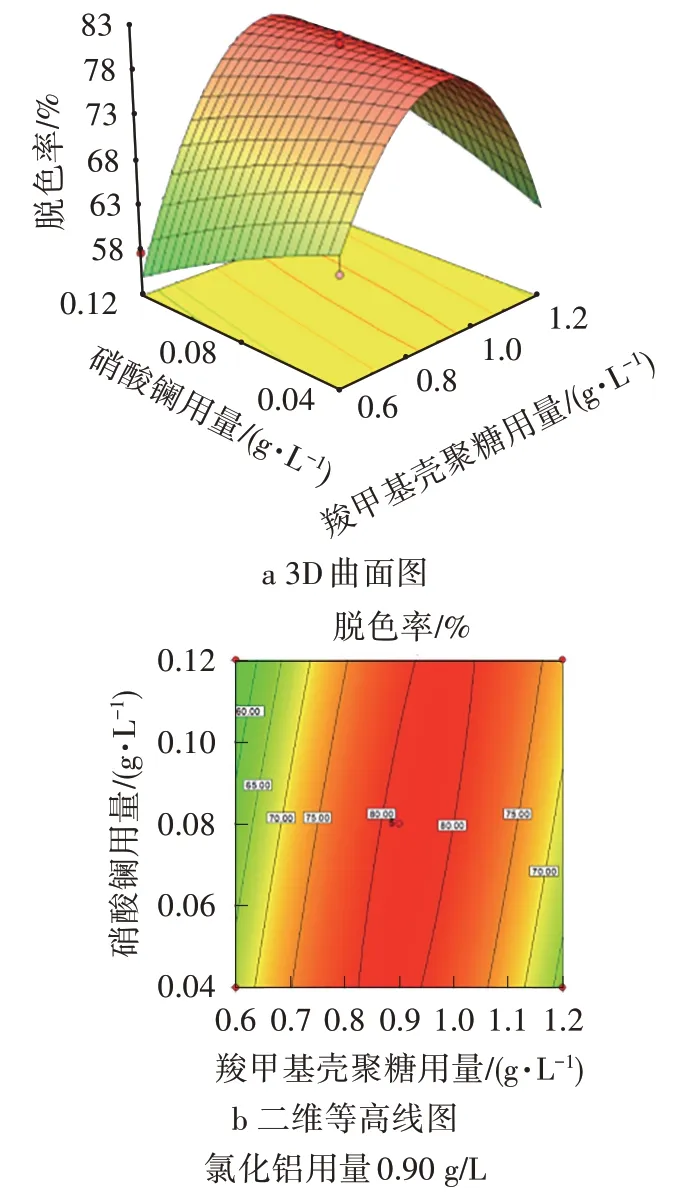

根據響應曲面分析原理,在表2 的基礎上,固定某一自變量,分析另外兩個自變量對脫色率的影響,由Design Expert 8.0.6 軟件分析獲得任意兩個因素及其交互作用,得到響應曲面及其等高線圖[12]。由圖2a可知,兩種絮凝劑用量的響應面均較陡峭,說明羧甲基殼聚糖用量與氯化鋁用量對脫色率的影響均較大。圖2b 近似為橢圓,表明羧甲基殼聚糖用量與氯化鋁用量對脫色率的交互作用明顯。隨著羧甲基殼聚糖與氯化鋁用量的增加,脫色率呈先升高后降低的趨勢;絮凝劑用量進一步增加,脫色率反而下降。當羧甲基殼聚糖用量為0.62 g/L、氯化鋁用量為0.64 g/L時,脫色率僅為60%;隨著絮凝劑用量的增加,脫色率迅速上升,羧甲基殼聚糖用量為0.92~0.96 g/L、氯化鋁用量為0.78~0.88 g/L 時,脫色率可達80%~81%。實驗結果驗證了模型P值分析的準確性。

圖2 羧甲基殼聚糖和氯化鋁用量對脫色率的響應面圖

羧甲基殼聚糖和硝酸鑭用量對脫色率的響應面圖見圖3。

圖3 羧甲基殼聚糖和硝酸鑭用量對脫色率的響應面圖

由圖3a 可知,羧甲基殼聚糖用量一側坡度較大,而硝酸鑭用量一側坡度較小,說明羧甲基殼聚糖用量對脫色率的影響較大,硝酸鑭用量對脫色率影響不大。這是由于硝酸鑭的主要作用是加快絮凝劑沉降,不起絮凝作用。圖3b 為尖橢圓形,說明羧甲基殼聚糖用量與硝酸鑭用量交互作用非常顯著。當羧甲基殼聚糖用量為0.90 g/L、硝酸鑭用量為0.08 g/L 時,脫色率可達80%~81%。

由圖4a 可知,氯化鋁用量一側坡度較大,而硝酸鑭用量一側坡度較小,說明氯化鋁用量對脫色率的影響較大,硝酸鑭用量對脫色率影響不大。圖4b 呈橢圓形,說明氯化鋁用量與硝酸鑭用量交互作用顯著。當氯化鋁用量為0.90 g/L、硝酸鑭用量為0.08 g/L 時,脫色率可達80%~81%。

圖4 氯化鋁和硝酸鑭用量對脫色率的響應面圖

通過建立回歸模型與對響應曲面進行分析,當金橙黃模擬廢水質量濃度為50 mg/L 時,羧甲基殼聚糖、氯化鋁、硝酸鑭的較佳用量分別為0.92、0.88、0.08 g/L,脫色率可達80.8%。

2.2.3 模型優化結果與驗證

根據方差分析所得的回歸方程和響應曲面分析確定的預測值進行驗證,對比實際值與預測值誤差,以確定回歸模型的準確性和可用性。由圖5 可以看出,在羧甲基殼聚糖用量為0.80、0.90、1.00 g/L,氯化鋁用量為0.90 g/L,硝酸鑭用量為0.08 g/L 時,回歸方程計算的脫色率預測值分別為81.69%、83.43%、82.09%。在相同條件下進行3 次平行實驗,實測平均脫色率分別為80.61%、82.77%、81.62%,組內誤差分別為1.79%、1.07%、0.77%,在不同實驗條件下的預測值與實際值相對誤差均不超過5%。由此可以確定本響應面優化的復合絮凝劑對金橙黃模擬廢水脫色模型具有比較好的預測效果。

圖5 預測值與實際值誤差分析圖

3 結論

(1)采用Box-Behnken 響應曲面法優化羧甲基殼聚糖復合絮凝劑各組分用量對金橙黃脫色率的影響順序由大到小為羧甲基殼聚糖用量、氯化鋁用量、硝酸鑭用量。

(2)建立的響應曲面模型具有較高的擬合度,羧甲基殼聚糖、氯化鋁、硝酸鑭的復合質量比為11∶11∶1較佳,脫色率可達82.77%。