4LZ-2.1Z型雙速雙動水稻聯合收割機設計與試驗*

劉子堅,田立權,丁肇,林雪,呂美巧,張正中

(1. 金華職業技術學院信息工程學院,浙江金華,321017; 2. 金華職業技術學院機電工程學院,浙江金華,321017)

0 引言

中國南方水稻主產區,多山地丘陵,水田田塊面積小、泥腳深、田塊連片少、田塊之間高度落差大,再加上經濟因素的束縛,一般大型聯合收割機在這些地區不能得到廣泛使用。為提高這些地區水稻生產機械化水平,農機工作者和相關企業做了大量嘗試,研制出了一批體積和質量相對較小、結構相對簡單的小型聯合收割機[1]。但從實際作業效果來看,這些機型在收獲質量方面,特別是在脫粒分離方面存在一些不足,因此如何提高脫粒分離質量,成為小型水稻聯合收割機開發過程中亟待解決的關鍵問題之一。

為了提高小型水稻聯合收割機脫粒分離質量,許多學者進行了相關研究:Alizadeh等[2]研究了脫粒滾筒轉速和脫粒間隙對收獲性能的影響;Mohtasebi等[3]開展了脫粒滾筒不同結構類型及釘齒不同排列方式對脫粒性能影響的研究;張學強等[4]設計了切流脫粒分離裝置,采用手動改變脫粒間隙的調節機構,實現針對不同作物調整脫粒間隙;李耀明等[5]研制了由液壓缸支撐的凹板篩結構,通過液壓缸改變凹板篩位置,實現脫粒間隙調節;萬霖等利用縱軸流脫分試驗臺,對影響脫分裝置功耗的各因素進行分析,探究了喂入量、滾筒轉速及導向板螺旋角等因素對功耗影響的顯著性;謝方平等[6]設計了直徑可調節脫粒滾筒,通過調節脫粒滾筒直徑,改變脫粒間隙以適應不同喂入量脫分需求;戴飛等[7]設計了具有縱軸流錐型滾筒的脫粒裝置,脫粒滾筒采用錐型短紋桿-板齒結構,可加快脫粒滾筒軸向物料輸送速度,降低堵塞情況發生的概率;王升升等開發了立式軸流脫粒裝置,該裝置縮小了整機尺寸、提高整備在丘陵山區的通過性;李耀明[8-10]、王金雙[11]、樊晨龍[12]等針對脫粒滾筒類型、脫粒釘齒及脫分裝置工作參數等對脫分性能影響展開研究。劉正懷等[13-14]針對同一稻穗籽粒連接力的差異,對“單速滾筒+回轉式凹板”結構的脫分裝置進行研究,其作業效率和工作性能比安裝固定式柵格凹板對比機有顯著改善。上述研究成果對提高小型水稻聯合收割機脫粒分離效果具有一定的指導意義。

4LZ-2.1Z型水稻聯合收割機是為適應南方丘陵山區作業研發設計的小喂入量聯合收獲機,其脫分系統結構簡單,該脫分裝置主要由縱軸流同軸雙速脫粒滾筒、回轉式凹板篩構成。為進一步優化脫粒分離部件的設計,降低能耗,提高脫分效果,本文設計一種適合較大喂入量、具有較好脫粒性能、脫出物中含雜率小且分布均勻的橫軸流雙滾筒脫粒分離裝置,通過室內臺架試驗獲取水稻脫粒分離的最佳工作參數組合,將其裝到聯合收獲機上,進行田間試驗和性能檢測。

1 整機結構及工作原理

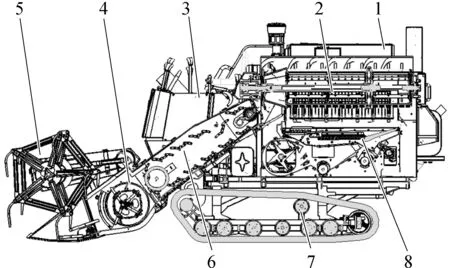

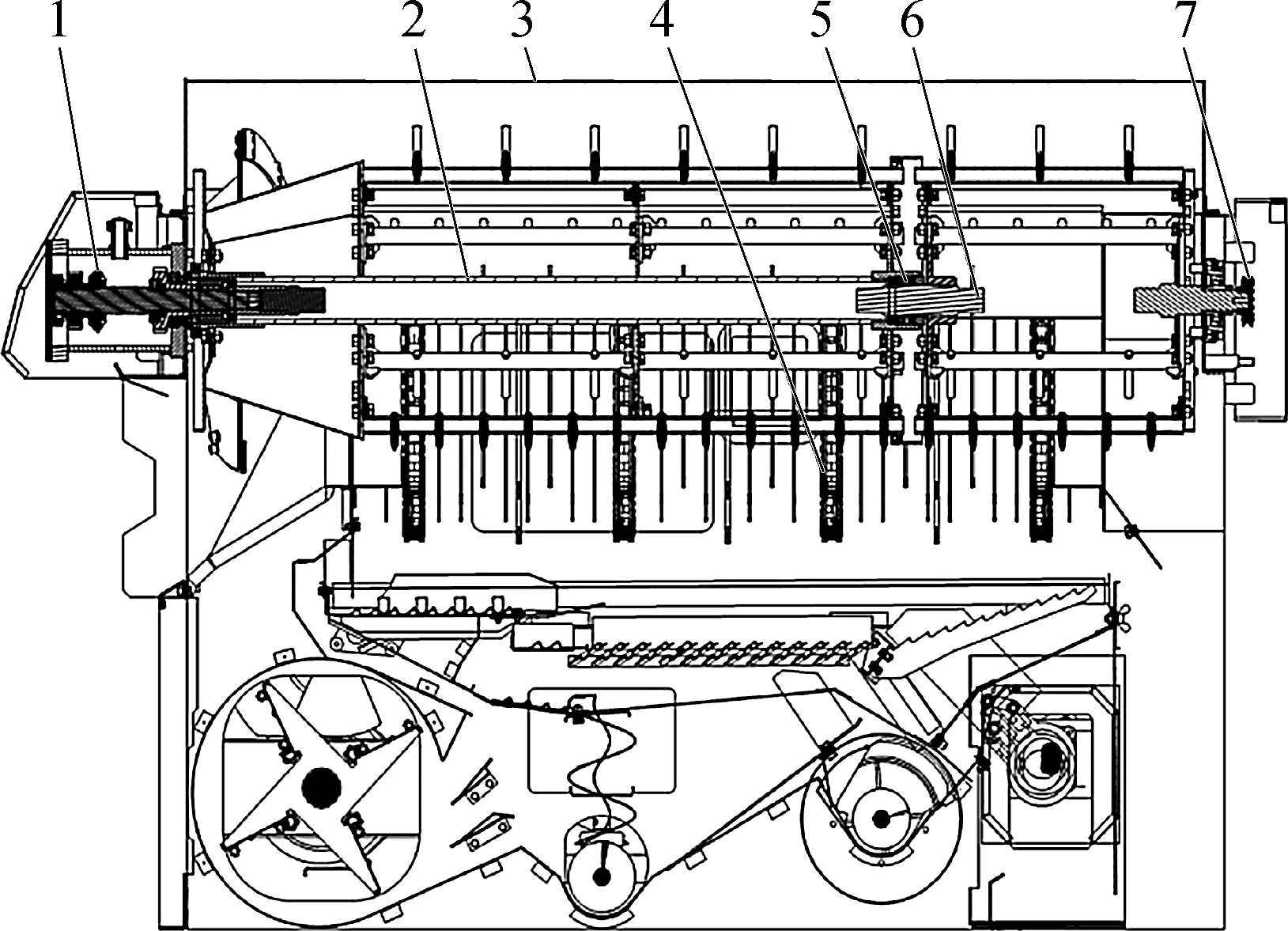

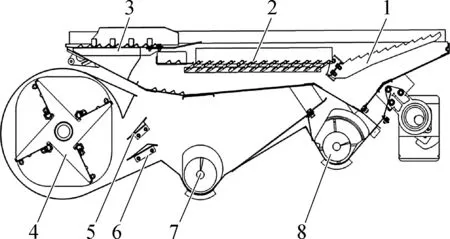

4LZ-2.1Z型水稻聯合收割機采用全喂入履帶自走式,該型聯合收割機主要由撥禾輪、割臺總成、履帶自走式底盤、雙速雙動脫分裝置、中間輸送總成、清選總成、操縱總成及糧倉等組成,整機結構如圖1所示。

圖1 4LZ-2.1Z型水稻聯合收割機簡圖Fig. 1 Sketch map of 4LZ-2.1Z rice combine harvester1.糧倉 2.雙速雙動脫分裝置 3.操縱總成 4.割臺總成 5.撥禾輪 6.中間輸送總成 7.履帶自走式底盤 8.清選總成

收割機作業時,撥禾輪將稻株撥向割臺總成,由割臺切割器將其切斷,切斷的稻株經割臺滾筒螺旋和伸縮扒齒被拋送到中間輸送總成。輸送總成將稻株輸送到雙速雙動脫分裝置,雙速雙動脫分裝置利用低速脫粒滾筒降低脫粒過程中,籽粒和莖稈的破碎損失;利用高速脫粒滾筒降低脫不凈損失并提高分離效率;通過回轉式凹板篩循環運轉,篩面不會積留籽粒或莖葉(尤其帶露水作業時),防止凹板篩柵格孔堵塞;已脫籽粒通過回轉式凹板篩上篩面落到下篩面過程中,凹板篩的循環運轉使籽粒撒布在振動篩面更均勻,籽粒、穎殼等脫出物穿過回轉式凹板篩,經過振動篩和風扇清選后,由籽粒升運器輸送入糧倉;長莖稈及雜余等通過排草口拋出機外。

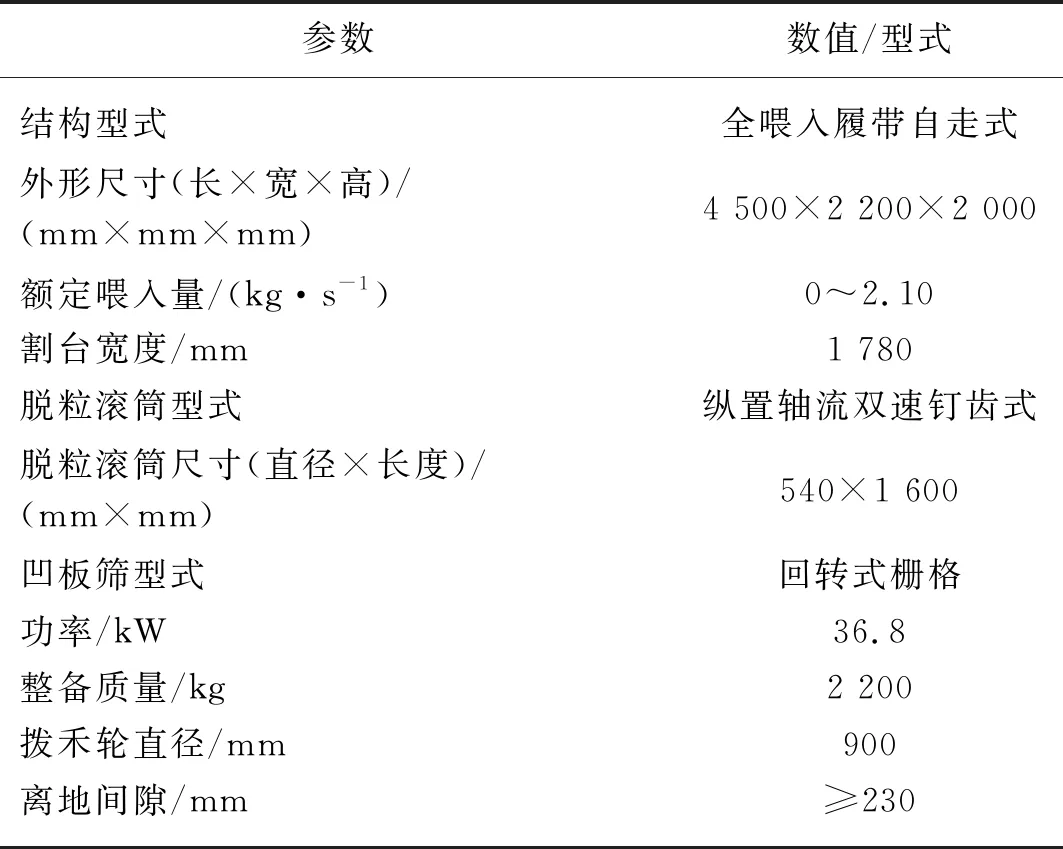

4LZ-2.1Z型水稻聯合收割機主要技術參數如表1所示。

表1 4LZ-2.1Z型水稻聯合收割機主要技術參數Tab. 1 Design parameters of 4LZ-2.1Z rice combine harvester

2 關鍵部件設計

2.1 可調節伸縮式割臺總成

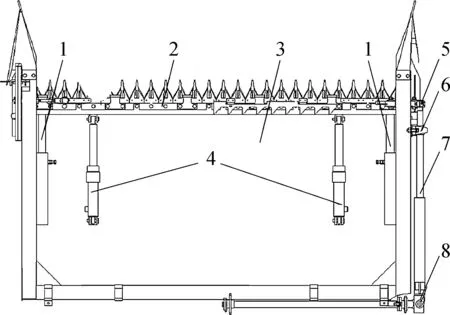

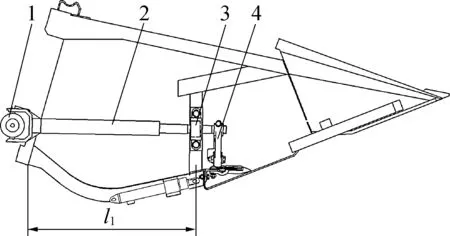

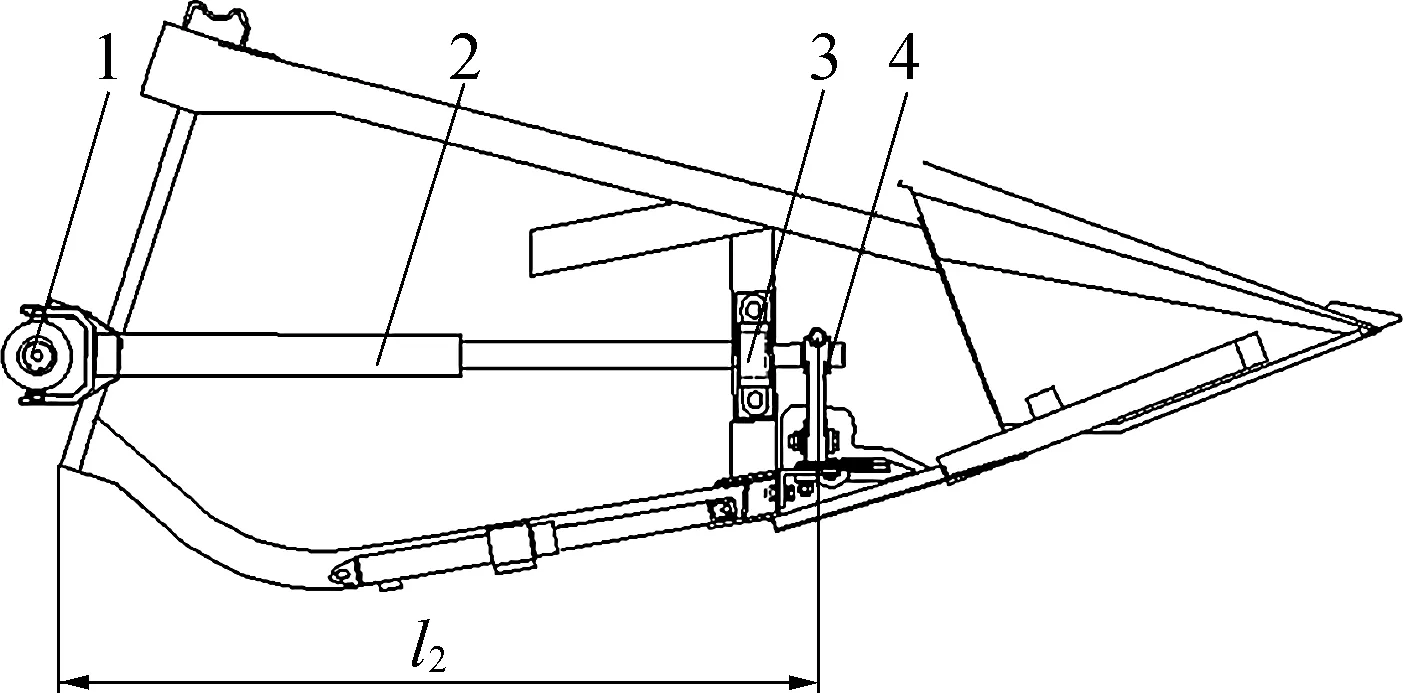

可調節伸縮式割臺主要由割臺機架、導向桿、割刀、割刀擺桿、球面軸承(帶座)、伸縮桿、液壓油缸、擺環等組成,如圖2所示。

圖2 割臺結構示意圖Fig. 2 Sketch map of harvester header1.導向桿 2.割刀 3.割臺機架 4.液壓油缸 5.割刀擺桿 6.球面軸承 7.花鍵伸縮桿 8.擺環

可調節伸縮機構由安裝于割臺底部的兩組液壓油缸、兩組導向桿、伸縮桿等部件構成,液壓油缸后端蓋與割臺機架鉸接,活塞桿與割刀刀架鉸接。當液壓油缸活塞桿收縮時,帶動割刀刀架向機體移動,花鍵伸縮桿縮短,割臺收縮狀態如圖3(a)所示;當液壓油缸活塞桿前伸時,帶動割刀刀架向前移動,花鍵伸縮桿拉伸,割臺伸出狀態如圖3(b)所示。

聯合收割機作業過程需自行開道,割臺寬度應滿足

B>La+2Δ+b+δ

(1)

式中:B——割臺寬度,mm;

La——行走裝置軌距,取900 mm;

b——行走裝置履帶寬度,取400 mm;

Δ——作物保護帶寬度,取120 mm;

δ——驅動機構寬度,取240 mm。

該型號聯合收割機需在割臺單側配置割刀驅動機構,根據式(1)得到割臺寬度為1 780 mm。

(a) 割臺收縮狀態

(b) 割臺伸出狀態

2.2 雙速雙動脫分裝置

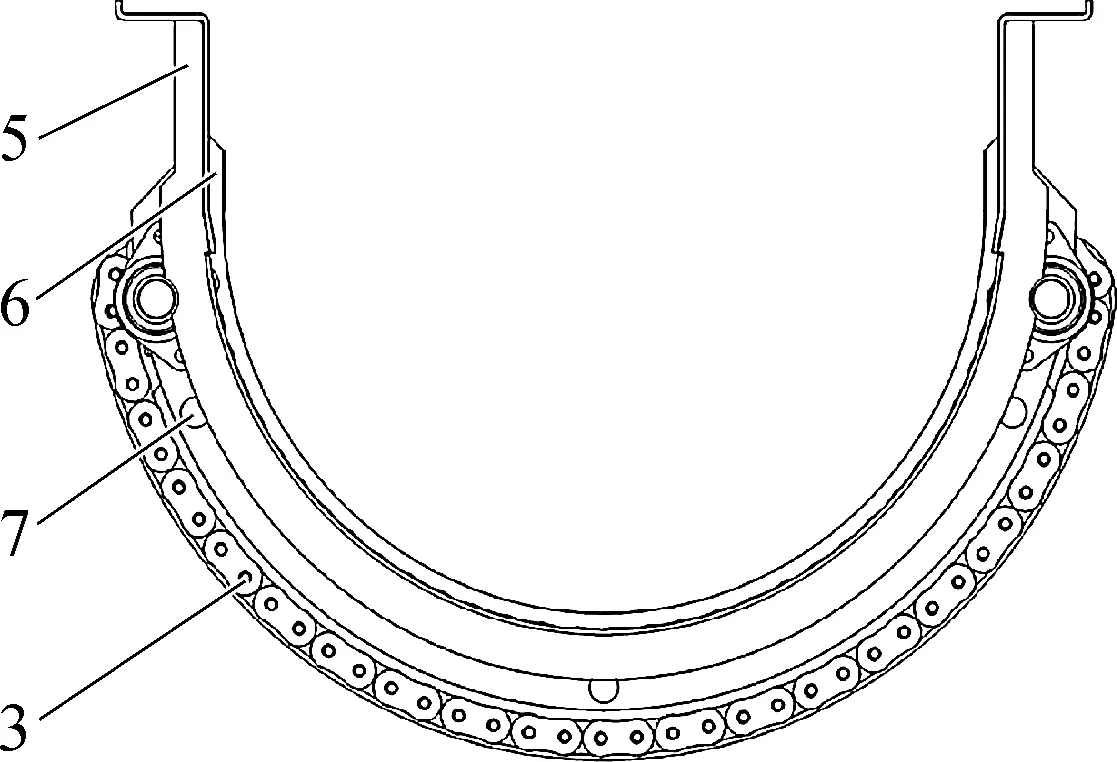

雙速雙動脫分裝置是該聯合收割機核心部件之一,主要包括高/低速脫粒滾筒、回轉式凹板篩、驅動箱、中間裝置、驅動鏈條、頂蓋及相關配件組成,如圖4所示。

圖4 雙速雙動脫分裝置Fig. 4 Structure of the threshing-separating device unit1.驅動箱 2.低速脫粒滾筒 3.頂蓋 4.回轉式凹板篩 5.中間裝置 6.高速脫粒滾筒 7.驅動鏈條

高/低速脫粒滾筒為同軸同徑、不同轉速的脫粒滾筒通過中間裝置連接,中間裝置隨低轉速脫粒滾筒轉動;高速脫粒滾筒通過法蘭盤固定在高速滾筒軸右端,低速脫粒滾筒通過法蘭盤與低速滾筒軸固結;低速滾筒軸為空心結構,高速滾筒軸借助軸承套裝在低速滾筒軸內;驅動箱內為2組相互嚙合錐齒輪,分為高速脫粒滾筒驅動齒輪和低速脫粒滾筒驅動齒輪,驅動齒輪分別與高/低速滾筒軸固結,以不同傳動比分別驅動高/低速脫粒滾筒;回轉式凹板篩由鏈條驅動,驅動鏈條位于高速脫粒滾筒末端,動力由高速脫粒滾筒軸通過鏈輪提供。

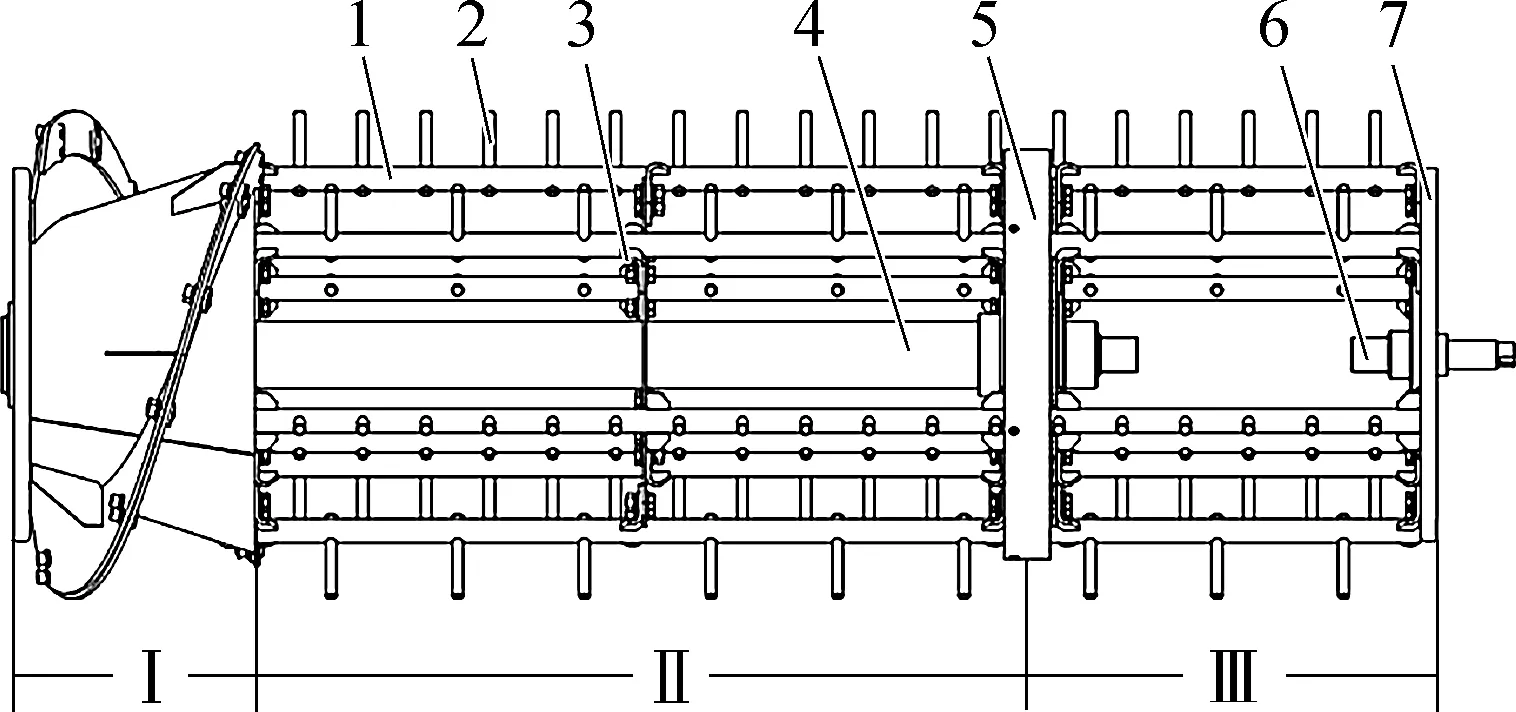

2.2.1 高/低速脫粒滾筒

高/低速脫粒滾筒主要由喂入螺旋、低速脫粒滾筒、高速脫粒滾筒、中間裝置、低速滾筒軸和高速滾筒軸等構成,可劃分為喂入段、低速脫粒滾筒段、高速脫粒滾筒段,如圖5所示。高/低速脫粒滾筒均由輻板、齒桿(共6根)在幅板圓周上均勻排布、釘齒(共81根)等組成,齒桿在幅板圓周上均勻排布,齒桿與聯接板固結;喂入螺旋與低速脫粒滾筒固結,脫粒元件采用釘齒式。

圖5 高/低速脫粒滾筒Fig. 5 High/low speed threshing drum1.齒桿 2.釘齒 3.輻板 4.低速滾筒軸 5.中間裝置 6.高速滾筒軸 7.聯接板Ⅰ.喂入段 Ⅱ.低速脫粒滾筒段 Ⅲ.高速脫粒滾筒段

脫粒滾筒直徑增大時,凹板篩有效分離面積增大,滾筒脫粒能力和生產率有極大的提高;但隨著脫粒滾筒直徑的增大,脫分裝置體積和重量相應增大,整備功耗增加。因此,確定脫粒滾筒齒頂圓直徑

(2)

式中:Dz——脫粒滾筒齒頂圓直徑,mm;

h——脫粒滾筒釘齒高度,取65 mm;

N——齒桿間距,mm;

M——齒桿數量。

考慮到雙速雙動脫粒分離裝置脫粒滾筒縱向布置,其直徑方向尺寸不受限制,同時為了盡可能增大回轉式凹板篩的面積,確定脫粒滾筒釘齒頂圓直徑為520 mm。

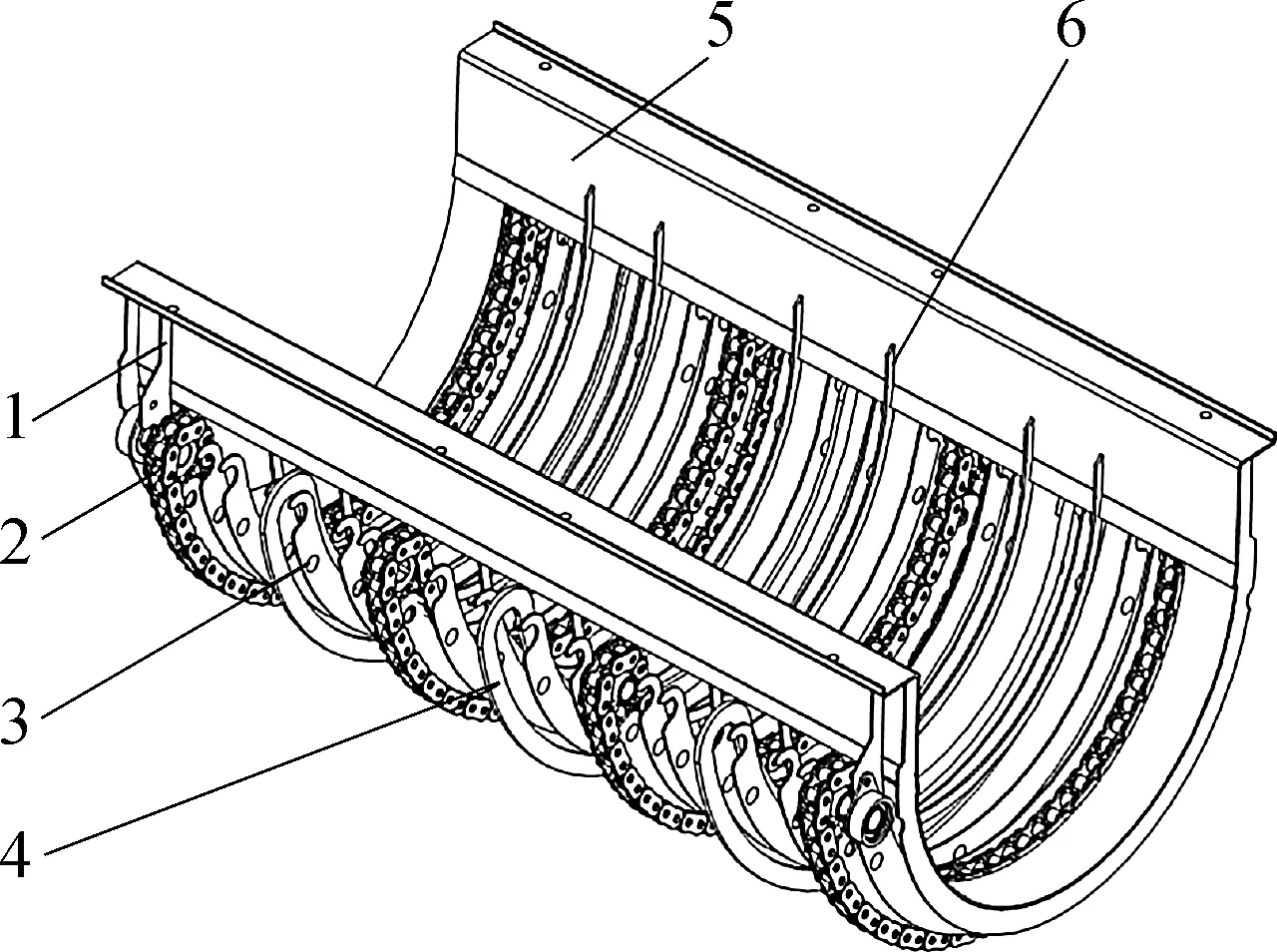

2.2.2 回轉式凹板篩

回轉式凹板篩是雙速雙動脫分裝置重要組成部分,結構如圖6所示。凹板柵條安裝在弧形凹板篩架內,凹板柵條內芯為直徑5 mm鋼絲,外套裝內徑為8 mm鋼管并可繞內芯轉動;凹板篩架下部固定若干支撐橫軸,凹板柵條穿過多條凹板柵條鏈,由凹板篩驅動軸帶動循環運轉,動力由高速脫粒滾筒軸通過鏈條提供,形成上下兩層間距為80 mm的活動柵格;篩架下部固定有若干橫軸,等間距穿接并固定下定型片(厚3.0 mm),托著環形柵條篩片上篩面,篩架上部固定多條厚3.0 mm的上定型片,上、下定型片形成徑向空間即為回轉柵格凹板運行軌道;凹板柵條兩端和中部分別穿過銷孔套裝多組A12型滾子鏈和多組A12型滾子鏈片(中心距為19.05 mm),構成了環形可回轉凹板篩面;回轉柵格凹板橫隔板與下定型片、柵條鏈片和柵條形成一系列孔寬為11.00 mm、孔長為50.00 mm的柵格。

圖6 回轉式凹板篩Fig. 6 Structure of the moving grate concave1.下定型片 2.柵條鏈片 3.凹板柵條 4.凹板柵條鏈5.凹板篩架 6.上定型片 7.橫軸

聯合收割機雙速雙動脫分裝置,主要依靠脫粒滾筒和凹板篩對稻株作用完成脫粒和分離,因此決定其生產率的因素除與脫分裝置結構有關外,也取決于脫粒滾筒和凹板篩的作用面積(即回轉式凹板篩包圍面積)。

Q=η·S

=L·R·β·η

(3)

式中:S——回轉式凹板篩包圍面積,m2;

η——凹板篩單位面積生產率,取1.68 kg/(m2·s);

Q——喂入量(工作流量),取2.10 kg/s;

L——脫粒滾筒總長度,取1.50 m;

R——脫粒滾筒半徑,取0.26 m;

β——凹板篩包角,rad。

將相關數值代入式(3),求得回轉式凹板篩包圍面積S=1.25 m2,凹板篩包角β=3.21 rad=183.6°,取整為180°。

2.3 清選總成

清選裝置結構如圖7所示,主要由抖動板、振動篩、尾篩、上導風板、下導風板、離心風機、輸糧輸送器、二次雜余輸送器等組成。清選裝置的振動篩由曲柄,連桿和搖桿組成的曲柄搖桿機構驅動往復運動;離心風機安裝于振動篩的左下方。

圖7 清選裝置結構簡圖Fig. 7 Sketch map of cleaning system1.尾篩 2.振動篩 3.抖動板 4.離心風機 5.上導風板6.下導風板 7.輸糧輸送器 8.二次雜余輸送器

工作時,清選裝置振動篩作往復運動,水稻脫出物在抖動板作用下輸送到篩面,脫出物在離心風機氣流作用下分散,籽粒在移動過程中透篩,輕雜余等被氣流吹出機外,長莖稈等在振動篩及氣流作用下向篩面尾部移動,未清選干凈的雜余在尾篩處落入二次雜余輸送器,被輸送到復脫裝置進行復脫。實際設計中,風機采用直徑400 mm的農用離心式風扇結構,通過改變風扇轉速對風量進行調節,調控導風板方向對風向進行調節。風扇氣流在篩面入口處速度約為8~9 m/s,將脫出物吹散;清選裝置中部氣流速度約為5~6 m/s,尾部約為2~3 m/s。上導風板和下導風板根據作物特性進行調節,以適應不同作物清選需要,調節夾角范圍為±20°。

3 田間性能試驗

3.1 優化與驗證

2019年10月委托浙江省機電產品質量檢測所對4LZ-2.1型雙速雙動水稻聯合收割機進行了樣機性能檢測試驗,如圖8所示。試驗方法依照國標GB10395.7— 2006《農林拖拉機和機械安全技術要求第7部分:聯合收割機、飼料和棉花收獲機》、機械行業標準JB/T5117—2017《全喂入聯合收割機技術條件》和國標GB/T8097—2008《收獲機械:聯合收割機試驗方法》規定,分別測試了損失率、破碎率和含雜率等3個指標。

圖8 田間試驗Fig. 8 Field trials scene

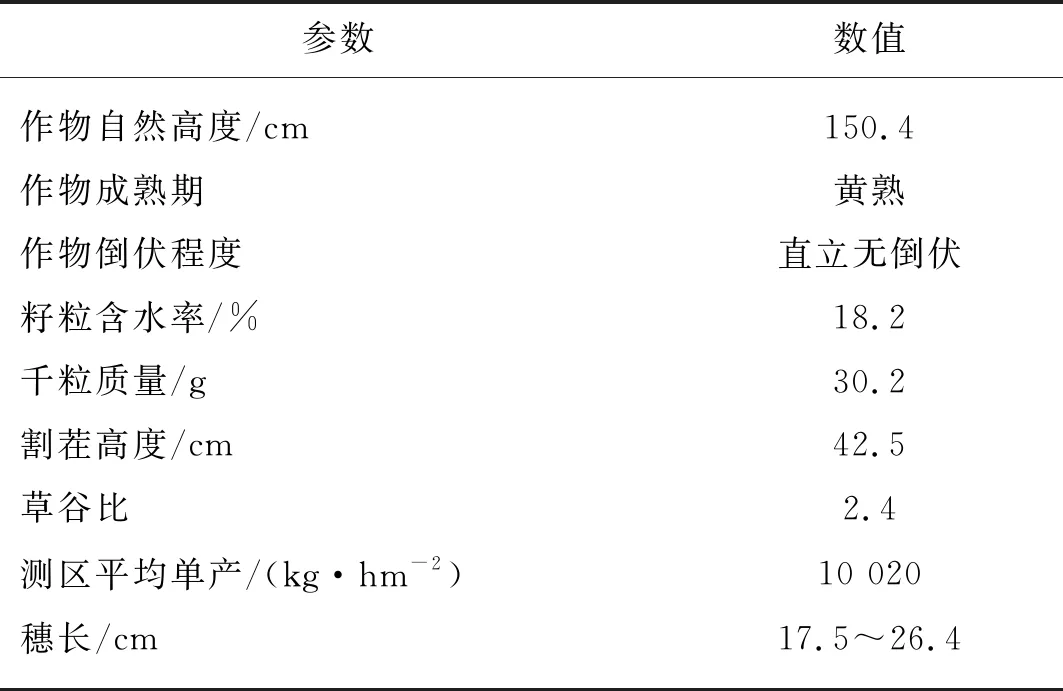

試驗地點為金華市下謝村水稻試驗基地,試驗品種為“甬優15號”超級雜交稻,喂入量為2.10 kg/s,環境溫度30 ℃,濕度為31%,水稻部分特性參數如表2所示。

表2 水稻部分特性參數Tab. 2 Basic properties of rice

選取水稻長勢均勻,田塊平整的區域,并量取寬為1.8 m,長為10 m的水稻田,用標桿進行標記,作為后續試驗區域。試驗時,試驗車在測量好的田塊后方5 m處以中檔速度前進,通過3次機器的試跑,測量完成10 m長度下收獲作業時間,保證試驗喂入量的連續均勻性。試驗開始前,將接料袋固定在機具機架,用以收集雙速雙動聯合收割機工作中,從清選室吹出脫出混合物;試驗結束后,將接料袋從機具上取下,通過人工方式,將接取到的脫出混合物進行分離,分別秤取混合物、籽粒和雜余質量,測得清選損失率。每組試驗結束之后,從糧箱接取一定量的混合物,并通過人工方式將籽粒與雜余分離,分別秤取混合物、破碎籽粒和雜余的質量,測得清選含雜率和破碎率。

3.2 試驗結果與分析

計算每次試驗所得籽粒總質量,記為W;接糧口取樣,記總質量W1;手工挑選破碎籽粒、雜質分別稱重,記為Wp、Wz。由清選室出口和排草箱收集排出物,挑選籽粒和含籽粒斷穗稱重,記為清選損失Wq和夾帶損失Wj。則籽粒損失率y1、破碎率y2和含雜率y3分別由式(4)~式(6)計算得到。

(4)

(5)

(6)

處理試驗數據后得到4LZ-2.1Z型聯合收割機性能指標如表3所示。

表3 田間試驗結果Tab. 3 Results of field experiment

從表3可以看出,該機收獲產量為10 020 kg/hm2的“甬優15號”水稻時,總損失率為1.34%,破碎率和含雜率分別為0.20%和0.40%,其各項技術性能指標均符合設計要求。結果表明,4LZ-2.1Z型聯合收割機總損失率、含雜率和破碎率3項性能指標均優于行業標準規定。

4 結論

1) 提出了一種喂入量為2.10 kg/s的履帶式全喂入雙速雙動水稻聯合收割機,并完成了對可調節伸縮式割臺總成和雙速雙動脫分裝置等主要工作部件的結構設計,以滿足我國南方水稻主產區對高效率、中小型聯合收割機的要求。

2) 研制的4LZ-2.1Z型聯合收割機能夠一次實現水稻扶禾、切割、喂入、脫粒、清選等功能,滿足了丘陵山區水稻收獲要求,田間試驗得到聯合收割機損失率、含雜率和破碎率分別為1.34%、0.40%和0.20%,各項性能指標均優于檢測標準。