環氧樹脂/木質碎料復合材料力學性能

趙雙,瞿樹林,曹冰冰,程承,姚順忠*

(1.西南林業大學土木工程學院,昆明 650224;2.貴州省水城公路管理局,貴州 六盤水 553000;3.云南工程職業學院建筑工程學院,云南 安寧 650300)

木質碎料復合材料是以廢舊木片和木屑為基體,復合其他增強材料或功能材料構成的具有特殊微觀結構和某些特定性能的復合材料[1-2]。該材料具有天然植物纖維和高分子聚合物的雙重性能,彌補了單一材料的缺陷,被應用于各個領域,而學者對其認識和研究也在逐漸推進。目前國內外對廢舊木材的利用研究主要集中在制成膠合板[3-4]、木塑復合材料[5-6]、實木制品[7-8]和再生建筑材料[9-10]等方面,但在將其作為道路鋪裝材料方面的深入研究相對較少。在日本,道路工作者利用木質碎料(如廢舊木材或間伐材制成的木片、木屑)摻加天然砂等材料與膠凝材料按照一定的比例混合后,經攤鋪、碾壓、養生等工藝制成新型道路鋪裝材料[11]。如利用水泥、石膏、石灰等無機類膠凝材料[12-14]和有機類膠凝材料(自制樹脂)[15]等作為木質復合材料的膠凝材料進行道路鋪裝,并測試其彈性、抗滑性能、滲透性、耐久性和耐火性等性能。這種木質碎料道路鋪裝技術在拓寬廢舊木材循環利用的同時,也具有節約資源與提高生態效益的積極意義。近十幾年來,日本各企業及研究協會不斷推進木質碎料道路鋪裝的發展和應用,相繼取得了一些實際工程成果,并在人行道、公園以及廣場等路面鋪裝方面得到廣泛應用。

我國近幾年在廢棄木材循環利用方面也有初步研究,如利用不同配比的木屑制備水泥基木質碎料復合材料并對其力學性能、熱物理性能進行測試。研究結果表明,試件最大抗壓強度可達6.78 MPa,最大劈裂抗拉強度可達1.33 MPa,且具有顯著的“熱阻效應”,作為道路鋪裝材料能夠緩解城市“熱島效應”[16-17]。在工程應用方面,我國也有相關研究報道,2013年首次報道在北京延慶聯絡線營城子收費站出口附近完成了首條采用木質碎料鋪裝的試驗路面。

為了探究有機膠凝材料作用下的木質碎料復合材料的力學性能,筆者以改性環氧樹脂為膠結材料、砂和木質碎料作為骨料,利用平板振搗器,采用上振式成型方法制備了樹脂基木質碎料復合材料,分析樹脂用量、木質碎料用量以及砂類型對樹脂基木質碎料復合材料的抗折強度、抗壓強度的影響,以期為樹脂基木質碎料道路鋪裝材料的研究與推廣提供參考。

1 材料與方法

1.1 試驗原材料

1)木質碎料:由云南新澤興人造板有限公司提供,堆積密度為0.29 g/cm3,天然含水率為8.6%,外觀呈纖維狀,長度最大18 mm,寬度最大4 mm,過0.075 mm方孔篩去除木粉。

2)膠結料:為市售常溫固化型低黏度改性環氧樹脂,外觀為無色至淺黃色,加德納色度≤2,密度1.06~1.10 g/mL,黏度500~700 mPa·s,環氧當量195~215,具有很好的防腐性和反應活性,分子結構中含有活潑的環氧基團。

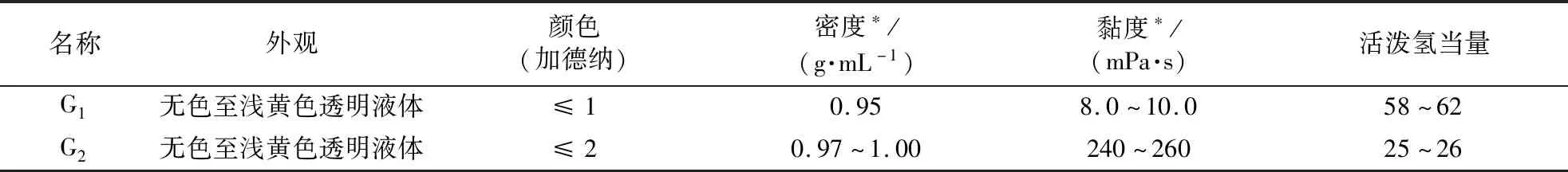

3)固化劑:本研究選用兩種固化劑,其中一種固化劑為低黏度的改性脂肪胺類固化劑(G1),可用于各種環氧樹脂的固化,具有優良的抗化學腐蝕性能及快速固化能力;另一種為特種復合材料環氧樹脂固化劑(G2),有良好的表面性能、中高溫下的結構穩定性及耐腐蝕性等特性。G1、G2具體技術參數見表1。

表1 固化劑技術參數Table 1 Technical parameters of hardener

4)砂:為了對比砂種類和用量對木質碎料復合材料的力學性能影響,本實驗采用廈門艾思歐標準砂有限公司生產的中國ISO標準砂和普通河砂,為控制河砂的最大粒徑和泥土含量,首先過0.6 mm方孔篩,然后再過0.075 mm方孔篩。

1.2 試件制備

由于國內外尚無木質碎料復合材料相關試驗技術規程,本研究參照國內外相關文獻,按照水泥膠砂強度檢驗方法(ISO)試驗規程(GB/T 17671—1999)進行樹脂基木質碎料復合材料的抗折、抗壓強度試驗。具體實驗工作步驟如圖1所示。在成型前將水泥膠砂三聯試模擦拭干凈,緊密裝配,內壁均勻涂刷一層脫模劑;然后將稱量好的砂與木質碎料先用水泥膠砂攪拌機(云南科昆機械有限公司生產,型號JJ-5)低速攪拌30 s,待拌合均勻后,分別加入樹脂、固化劑高速攪拌30 s,停拌90 s,混合料拌和完成后;用勺子直接從攪拌鍋中取出混合料,裝入三聯試模中,保持3個試模中質量一致,并略高出試模頂部約0.5 cm,再使用手提式平板振搗器振搗45 s;振搗完畢,沿試模長度方向以橫向鋸割動作慢慢向另一端移動,依次將超出試模的混合料刮去。再次抹平表面后,進行室內養護24 h后拆模,脫模后進行編號,待完全固化后取出進行制件。

圖1 樹脂基木質碎料復合材料制備和測試流程Fig.1 Flow chart for preparation and testing of the resin-based wood particle composites

1.3 試驗設計

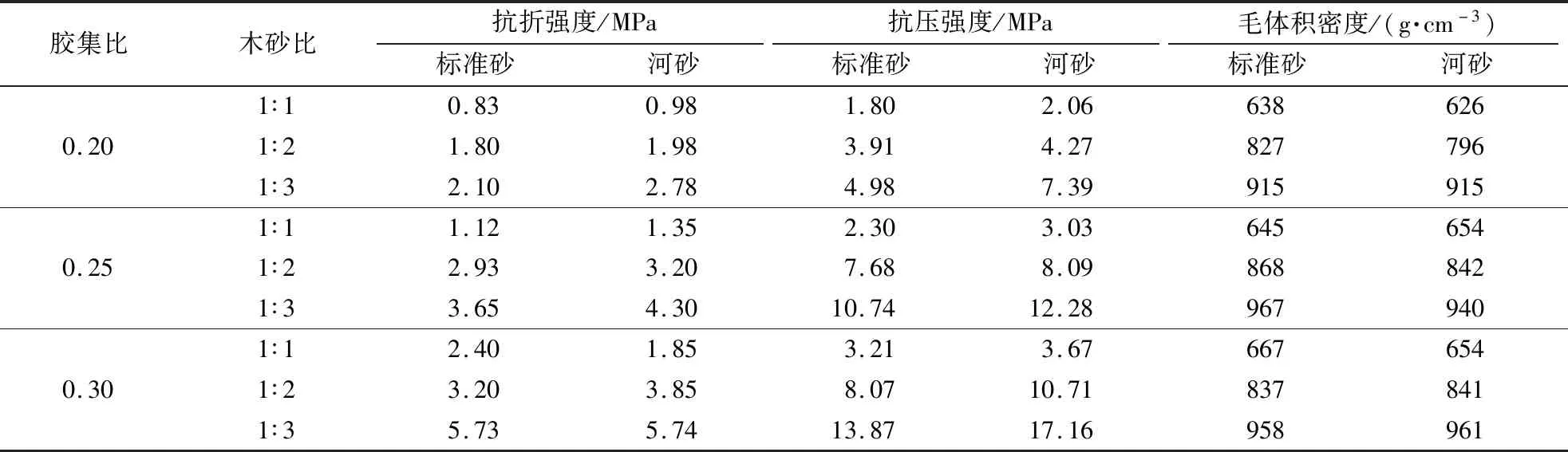

為獲得砂類型以及組成材料之間的配合比對樹脂基木質碎料復合材料基本力學影響規律,此次試驗依據GB/T 50081—2002《普通混凝土力學性能試驗方法》,采用萬能力學試驗機和電動抗折試驗機測試了膠集比[樹脂質量/(木屑+砂)的總質量]分別為0.20,0.25,0.30及木砂比(質量比)為1∶1,1∶2,1∶3時各試件的抗折、抗壓強度。具體配合比(每個配合比取3個重復試樣)及試件毛體積密度、抗折(壓)強度測試結果見表2。由于利用標準砂與河砂在同一配比下制備的木質復合材料試件的毛體積密度偏差在5%以內,因此不同類型的砂制備的試件密度對其強度的影響可忽略不計,僅考慮材料組成對試件強度的影響。將標準砂與河砂制備試件的抗折強度分別記為SF和RF、抗壓強度分別記為SC和RC,用于配料中膠集比、木砂比對試件抗折(壓)強度的影響分析。

表2 試驗配合比及試驗數據Table 2 Test mix ratio and test data

2 結果與分析

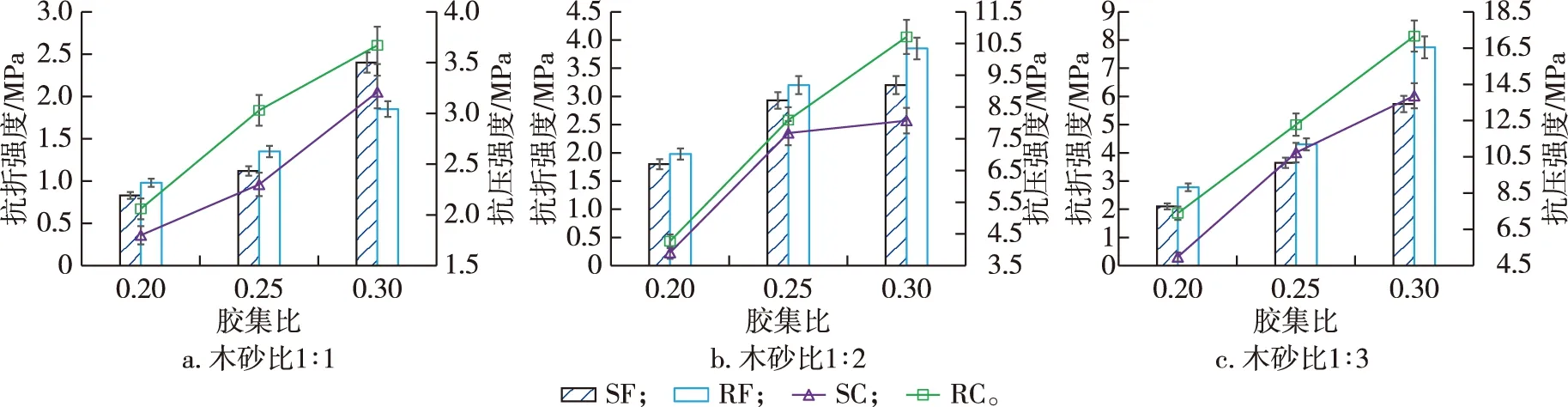

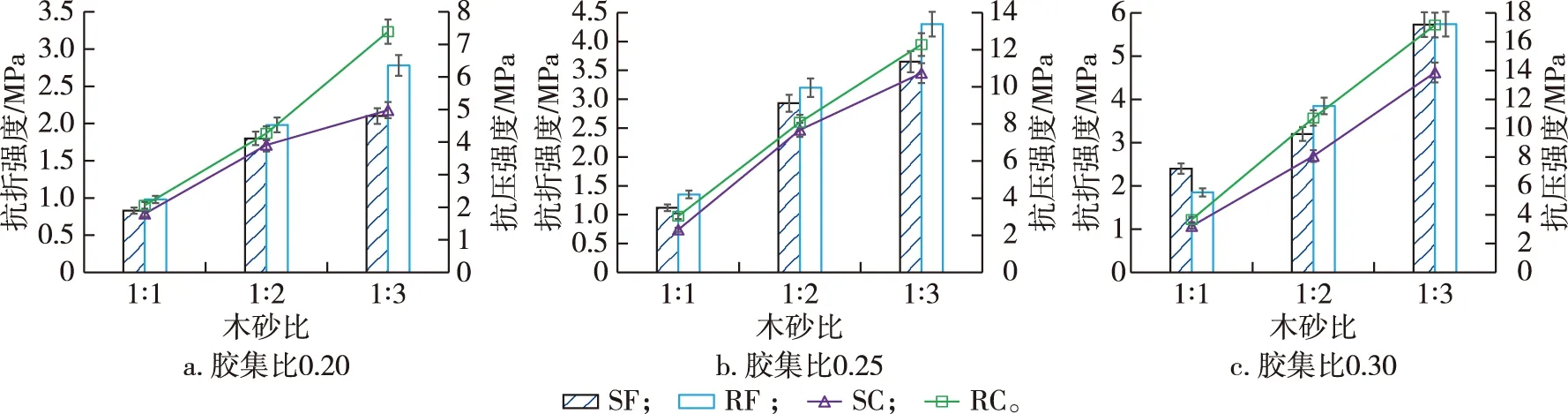

膠集比和木砂比是影響樹脂基木質碎料復合材料的力學性能的主要參數。鑒于砂的種類和用量影響拌和料的和易性,筆者分別探討了在使用標準砂和普通河砂下膠集比、木砂比對力學性能(抗折、抗壓強度)的影響規律,試驗測得各配合試件的抗折(壓)強度如圖2、3所示。

2.1 膠集比對抗折(壓)強度的影響

不同膠集比對樹脂基木質碎料抗折、抗壓強度試驗結果見圖2。由圖2可知,在相同木砂比時,隨著膠集比的增加,樹脂基木質碎料的抗折、抗壓強度也隨之增加。使用標準砂制備的試件,在木砂比為1∶1時,隨著膠集比的增加,與膠集比0.20相比較,膠集比0.25和0.30的抗折強度分別提高了35%和189%,抗壓強度分別提高了28%和78%;同理,在木砂比為1∶2和1∶3時,隨著膠集比的提高,抗折強度分別提高了63%,78%和74%,173%,抗壓強度分別提高了96%,106%和116%,179%。木砂比一定時,隨著膠集比的增加試件的平均抗折、抗壓強度均有大幅度提高。這是由于當木砂比一定時,隨著膠集比的增大,即環氧樹脂用量增加,環氧樹脂對集料的有效包裹率提高,增強了環氧樹脂與集料之間的粘接力,試件強度提高。

圖2 膠集比對抗折、抗壓強度的影響Fig.2 Influence of binder-aggregate ratio on flexural and compressive strength

2.2 木砂比對抗折(壓)強度的影響

不同木砂比對樹脂基木質碎料抗折、抗壓強度試驗結果見圖3。由圖3結果可知,在膠集比一定時,隨著木質碎料的減少,試件的抗折、抗壓強度不斷提高。使用標準砂制備的試件,在膠集比為0.20時,隨著木砂比的減小,與1∶1相比較,本砂比1∶2和1∶3的抗折強度分別提高了116%和153%,抗壓強度分別提高了117%和177%;同理,在膠集比為0.25和0.30時,抗折強度分別提高了162%,256%和33%,139%,抗壓強度分別提高了234%,367%和151%,332%。當膠集比一定時,試件的平均抗折、抗壓強度隨著木砂比的減小而大幅增加。這是因為當膠集比一定時,木砂比增加使砂的數量增加而木質碎料用量減少,由于砂的體積較小,導致同一質量下需要包裹木質碎料和砂表面的用膠量減少,環氧樹脂的量相對增加,即木質碎料減少,樹脂量增加,導致強度越來越高,但強度增長速率變小。

圖3 木砂比對抗折、抗壓強度的影響Fig.3 Influence of wood sand ratio on flexural and compressive strength

2.3 砂類型對抗折(壓)強度的影響

隨著木質碎料減少和樹脂含量的增加,使用標準砂的木質復合材料力學強度逐漸增加但增長速率變小;使用河砂的木質復合材料力學強度變化規律與使用標準砂的具有相似性,但除膠集比為0.3、木砂比為1∶1外,其力學性能在各配合比下均大于使用標準砂的試件,抗折、抗壓強度分別平均增加在12%和22%左右。以上試驗結果表明,不同砂類型對試件的力學強度影響程度不同。這主要是由于河砂的顆粒粒徑較小,且顆粒之間空隙較小,表面光滑,摩阻力小,更易被壓實,從而導致其強度要比采用標準砂制備的試件要高。

2.4 試件抗折(壓)強度的影響因素分析

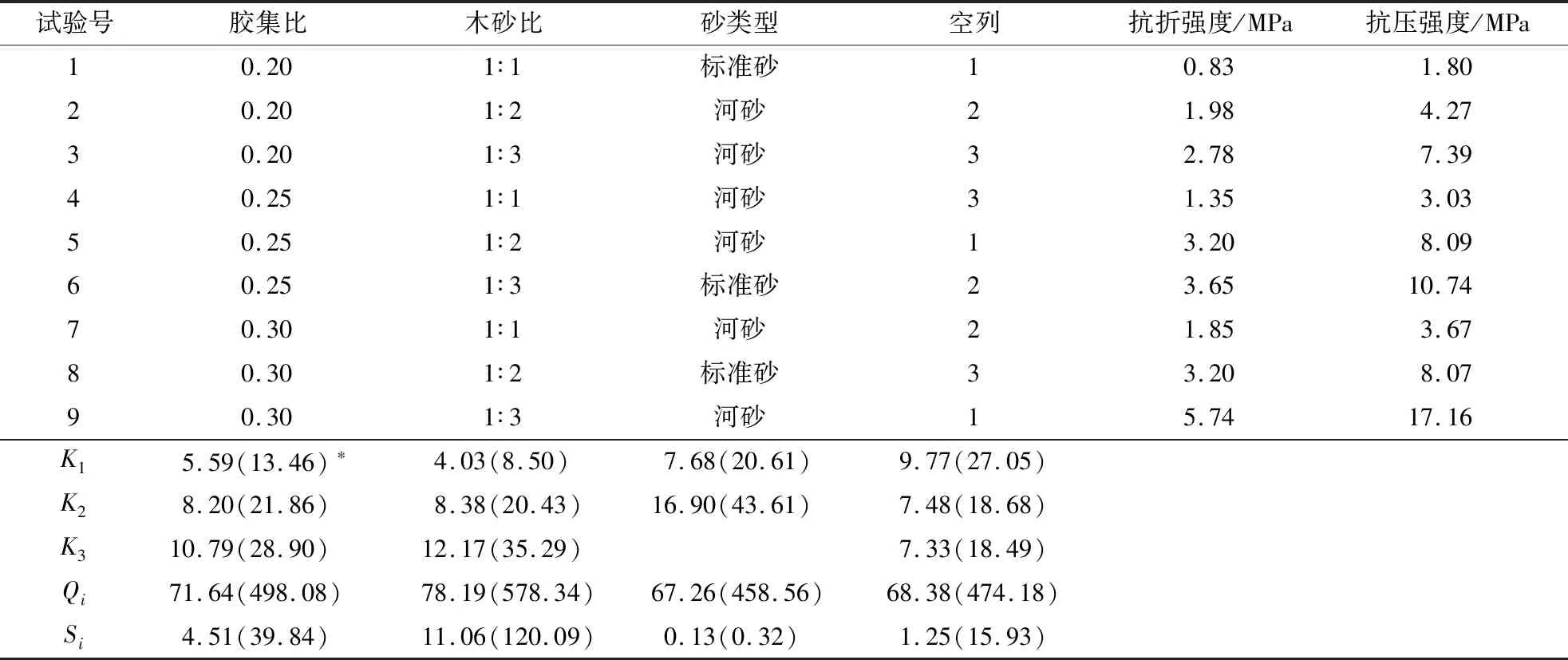

從單因素的分析已經可以分析樹脂用量、木質碎料用量以及砂類型對樹脂基木質碎料復合材料基本力學性能的影響規律,但是不能直觀地看出各因素之間的相互關系及主要影響因素。為此,根據樹脂基木質碎料復合材料抗折、抗壓強度試驗的結果,采用擬水平法,選用L9(34)正交試驗表,從膠集比、木砂比和砂類型3個方面入手,研究影響試件力學性能的主要因素。正交試驗設計及試驗結果見表3。

表3 抗折(壓)強度正交試驗結果Table 3 Calculation table of orthogonal test results of flexural strength(compressive strength)

各列中Si的大小用來衡量試驗中相應因素作用的大小:Si較大的因素,說明它的3個水平對強度所造成的差別大,通常是重要因素;而Si較小的因素,則往往是次要因素。由表3可知,抗折、抗壓強度下S木砂比>S膠集比>S砂類型,因此判斷木砂比摻入量是主要因素,而砂類型影響較小。對于砂類型的抗折(壓)強度的極差Si=0.13(0.32)極小,作為試驗誤差的估計值。表中Ki(i=1,2,3)表示某個因素第i水平的所有抗折(壓)強度之和,i為影響因素的水平數。在木砂比、膠集比中K3>K2>K1,在砂類型中K2>K1,Ki越大說明該水平對抗折(壓)強度的影響越大,抗折(壓)強度越高。這表明對木砂比而言,1∶3優于1∶2,1∶2優于1∶1;對膠集比而言,0.3優于0.25,0.25優于0.2;對砂類型而言,河砂優于標準砂。

綜上所述,樹脂基木質碎料復合材料的力學性能主要影響因素為木砂比,次要影響因素為膠砂比,砂類型對其性能的影響較小。最優配比是木砂比1∶3、膠集比0.3和河砂,其試件抗壓強度為5.74 MPa,抗折強度為17.16 MPa。

2.5 破壞形態及機理分析

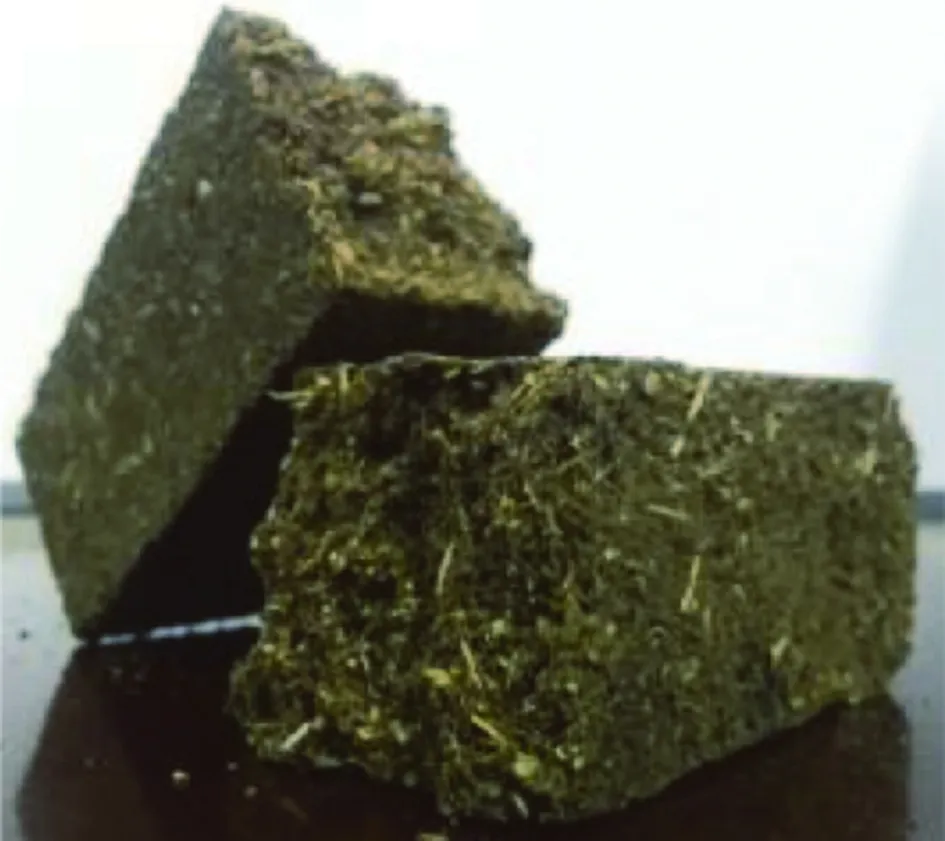

在抗折試驗中,隨著荷載增大,試件跨中部底面出現受拉開裂;荷載持續增加,裂縫逐漸變寬,試件一側翹起變形,當荷載達到應力峰值時,試件發生斜裂縫剪切破壞。這是由于環氧樹脂本身具有很好的抗拉特性,猶如微小的彈性體分布在混合料內部,當試件受到彎拉荷載作用時,木質碎料與膠共同受力抵抗試件內部微裂縫的形成和擴展,先產生變形后再發生破壞的形態。試件的破壞均為拔出型破壞,如圖4所示。此類破壞主要是木質碎料與環氧樹脂的界面黏結力不足,導致樹脂砂漿與木質碎料被拉脫產生的破壞。

圖4 界面圖Fig.4 Interface diagram

3 結 論

1)采用不同類型砂制備的樹脂基復合材料均隨著木質碎料減少和環氧樹脂含量的增加,力學強度逐漸增加但增長速率變小。采用河砂制備的試件的抗折、抗壓強度分別高于標準砂制備的12%和22%。

2)在木砂比一定的情況下,隨膠集比的增加試件的抗折、抗壓強度增加,且隨著樹脂用量的增加,強度增長率持續上升;而在膠集比一定的情況下,隨著木質碎料的減少其力學性能也隨之大幅提高,但強度增長率減小。

3)由正交試驗分析可知,影響樹脂基木質碎料復合材料基本力學性能的主要因素為木質碎料的用量,其次為樹脂用量,砂類型的影響較小。最優配比是木砂比1∶3、膠集比0.3和河砂。其試件抗壓、折強度分別為5.74和17.16 MPa。

4)樹脂基木質碎料復合材料的變形破壞形態表現為試件出現斜裂縫且一側翹起變形,此類破壞主要是由于木質碎料與環氧樹脂間的界面黏結力不足,導致樹脂砂漿與木質碎料被拉脫,產生拔出型破壞。