市政道路人行步道透水混凝土質量通病的防治

袁錦圳

(四川元豐建設項目管理有限公司, 四川成都 610000)

1 現狀調查與分析

1.1 現狀調查

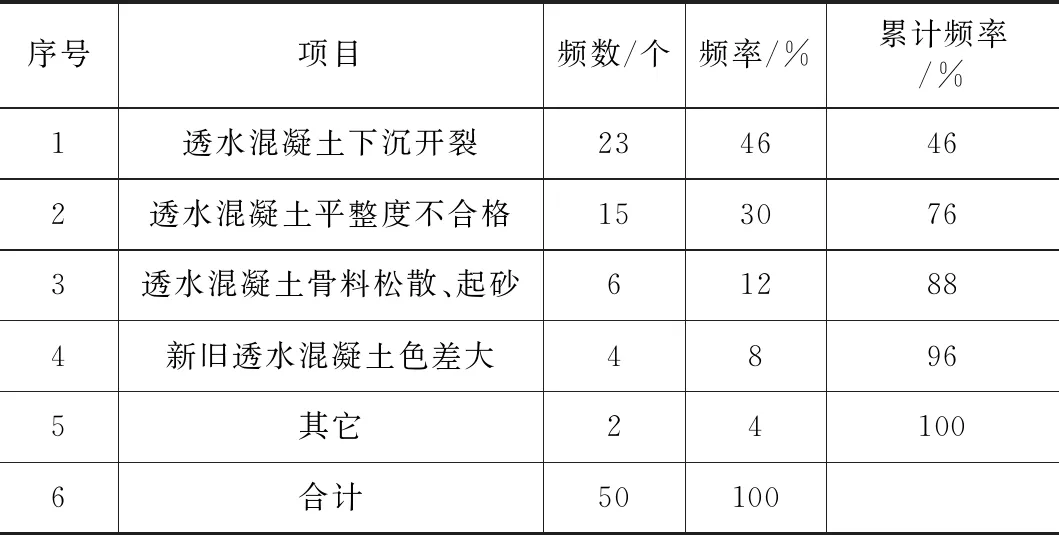

根據對成都市天府新區已建成的市政道路人行道透水混凝土工程質量進行調查,并組織施工單位技術負責人、項目總工、技術員,監理單位總監(本人)、專監,建設單位現場代表和設計單位設計負責人以及行業專家等人員召開了專題研討會,對導致人行步道透水混凝土驗收不合格的問題進行了列舉,反饋信息50條,統計見表1。

表1 人行步道透水砼驗收不合格的問題統計分析

1.2 數據分析

從圖1中可以看出,“透水混凝土下沉開裂”及“透水混凝土平整度不合格”累計不合格頻率達到76 %,是影響透水混凝土現場質量的主要原因。

圖1 不合格問題數據統計

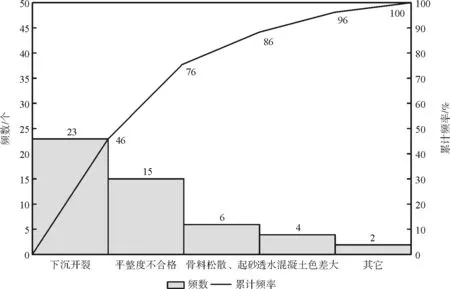

2 市政道路人行道結構及人行道透水混凝土施工工藝

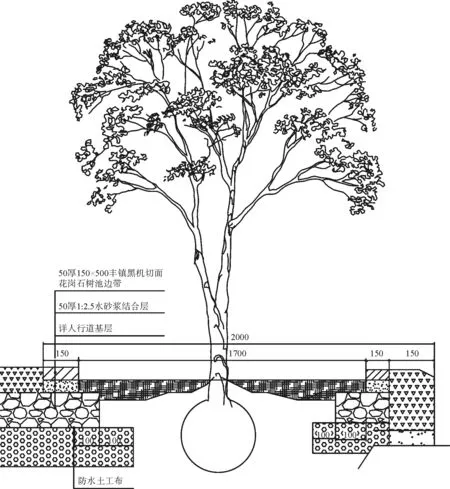

市政道路人行道結構見圖2。

圖2 人行道邊部結構

透水混凝土人行道施工工藝:施工準備→土路基整平成型→砂礫石墊層鋪筑→抗滲土工布鋪設→級配碎石鋪設及碾壓→盲道磚鋪砌→透水混凝土澆筑→成品養護。

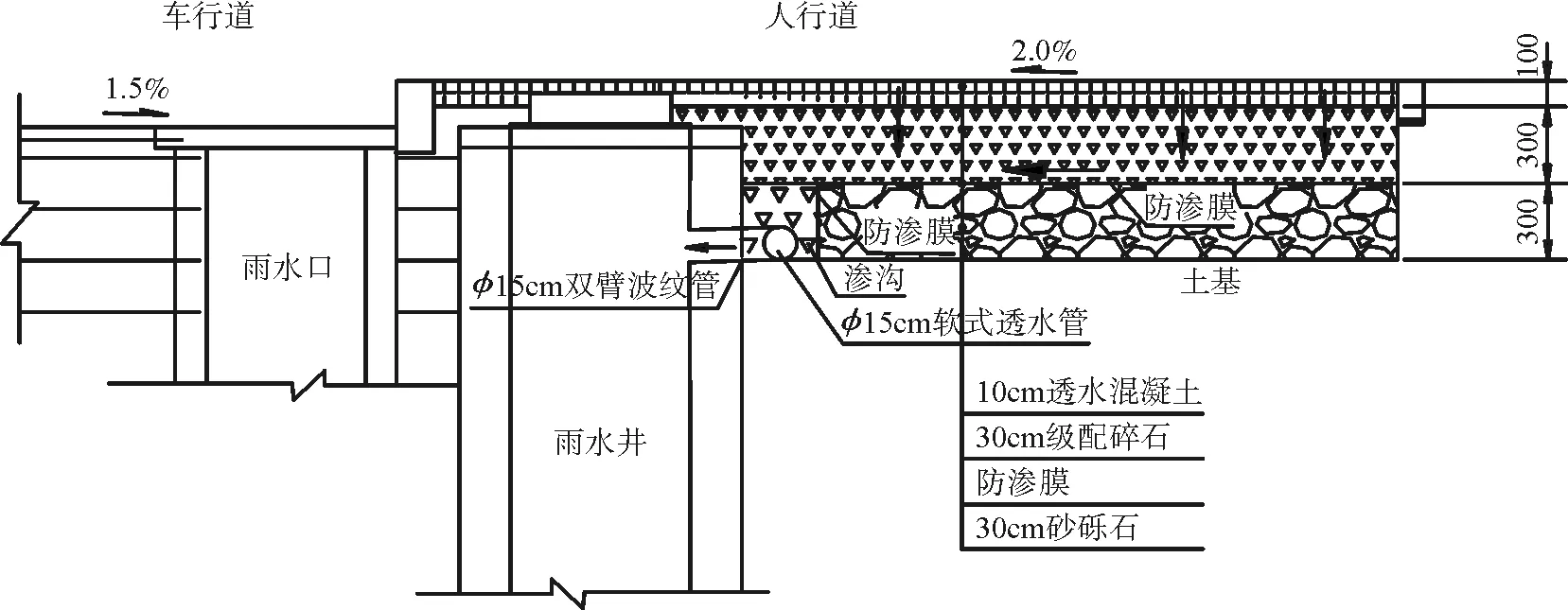

3 造成質量通病要因確認

3.1 原因分析

針對“透水混凝土下沉開裂”及“透水混凝土平整度不合格”的現象,運用關聯圖進行分析,見圖3。

圖3 關聯圖

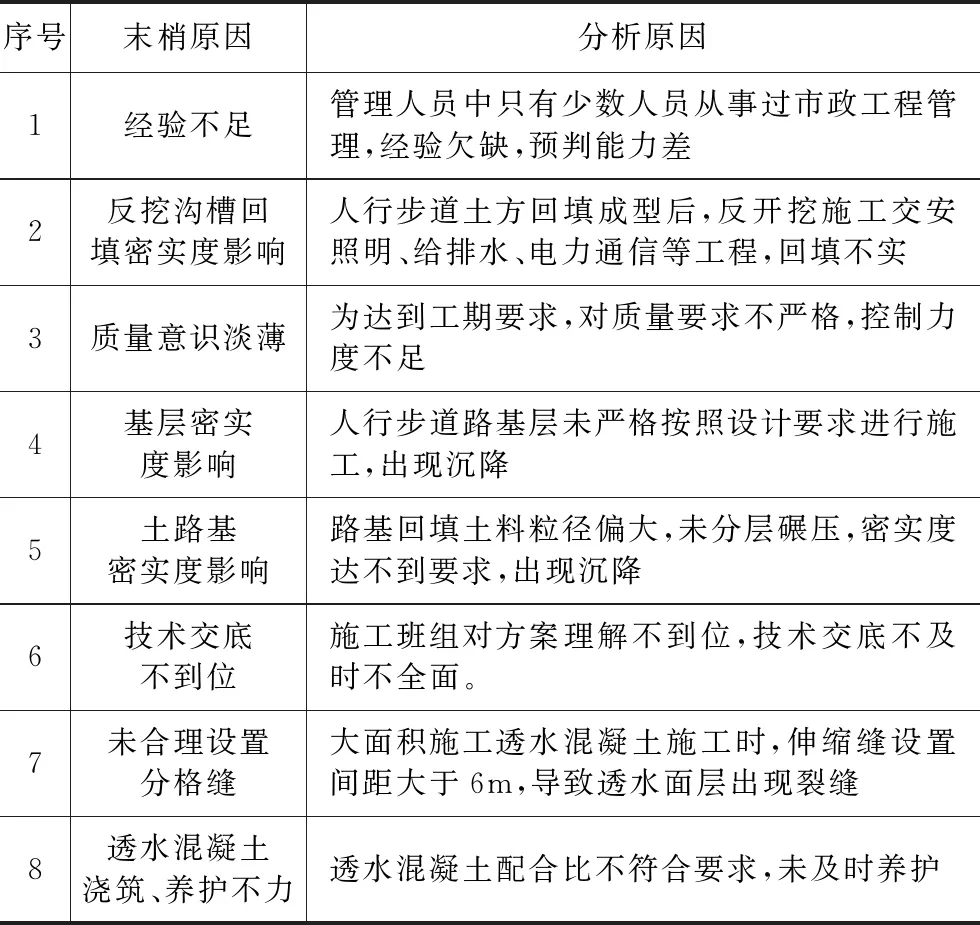

根據關聯圖得出8條末梢原因,2020年2月28日組織召開了施工、監理單位、設計、地堪、建設單位相關人員參加的論證會,對8條末梢原因逐條論證確認,見表2。

3.2 要因確認

小組對項目已竣工5條道路進行統計,出現“透水混凝土下沉開裂”及“透水混凝土平整度不合格”現象共計52個,分析其產生的末梢原因共65條,并根據末梢原因頻次確定要因,見表3。

組對項目已竣工5條道路進行統計,出現“透水混凝土下沉開裂”及“透水混凝土平整度不合格”現象共計52個,分析其產生的末梢原因共65條,并根據末梢原因頻次。

表2 末梢原因論證

表3 定要末梢原因頻次確定要因

4 人行步道透水混凝土質量通病防治

結合人行道透水混凝土結構及施工工藝和影響工程質量的要因,提出了人行步道透水混凝土質量通病的防治以“施工工藝和影響工程質量的要因”的雙控原則為宜。

4.1 施工工藝控制

4.1.1 人行道土基

(1)人行道管線較多,溝槽回填土方施工過程中嚴格按照施工規范要求進行施工。

(2)人行道土基施工期間,應保持排水系統暢通,防止人行道土基浸水。

(3)人行道土基施工時人工配合機械進行施工,施工時機械找大面,人工進行檢查井周圍及人行道兩邊的找補施工,并在施工過中,做好人行道土基坡度及高程測量,直至達到要求后在進行碾壓。

(4)人行道土基碾壓由振動碾先進行靜壓一遍找平,量測,完成后進行帶振碾壓。碾壓遍數經試驗段實際測量,其壓實度達到92 %,所以確定其碾壓遍數為3遍。

(5)人行道土基兩邊各40 cm范圍內用蛙式打夯機進行壓實。

4.1.2 砂礫石墊層施工

4.1.2.1 技術要求

砂礫石為天然級配砂石,配比(體積比)為水∶砂∶石=1∶1.62∶3;夯實密度不應小于93 %。

4.1.2.2 攤鋪

確定出底基層頂面標高,以便施工中控制鋪筑厚度等。根據施工經驗,擬采用機械配合人工進行鋪筑,攤鋪時,應派專人跟蹤檢查,對攤鋪好的砂礫石料進行平整、整形。

4.1.2.3 碾壓

將攤鋪好的砂礫石料進行平整、整形后,用12 t壓路機進行穩壓,然后開振動進行振動碾壓。壓實厚度不應小于設計值,壓實應遵循靜-振-靜原則,碾壓直至密實度滿足規范要求。

(1)在初壓時,將采用12 t壓路機靜壓一遍,復壓采用12 t壓路機強振振壓三遍,碾壓時應重疊后輪一半。或者在本次往返要與上一次往返重疊1/3輪跡(指前鋼輪)。收輪跡靜壓1遍;第一遍壓實速度為1.5 km/h,以后用2.0~2.5 km/h。

(2)當接近終點時,壓路機掛空檔,并稍帶剎車,使之緩慢停機,嚴禁緊急剎車。停車位置控制:前進時要使前輪跨過終點斷面,后退時,整機要離開起始斷面5 m以上,用調整方向。

(3)在碾壓過程中,組織一個輔助工班組用3 m直尺、水準儀等隨時檢測平整度、高程、厚度和寬度等工作,如發現有問題的地方,立即處理至合格為止。

4.1.3 土工布施工

4.1.3.1 技術要求

防水土工布采用二布一膜,重量為500 g/m2(其中布300 g/m2+膜200 g/m2);透水土工膜重量為250 g/m2。

4.1.3.2 鋪設前的準備工作

鋪設前,需測量鋪設范圍,確定鋪設材料的拼接方式,本工程鋪設采用自然搭接,搭接寬度不應低于15~20 cm。

施工前的準備工作做好后,必須對材料進行再一次確認、檢查,以保萬無一失,必須滿足以下條件:所有準備安裝的材料已確保準備就緒,所有用于安裝的材料質量必須合格、狀態良好,土工布斷裂延伸率應大于30 %。

在鋪設土工布之前,必須會同質檢單位或現場監理對將要進行鋪設的人行道砂礫石表面進行檢查。

4.1.3.3 具體鋪設安裝方法

土工布在鋪設時應將卷材自上而下滾鋪,并確保鋪設平整。

在坡面上鋪設土工布,應對土工布的一端進行固定,然后將土工布順人行道橫坡放下,以保證土工布處于拉緊狀態,應盡量避免織物打皺。

在鋪設底層土工布時,用石子在鋪設期間進行臨時埋壓,并保留到下道工序施工時為止。

接縫必須嚴實,下層土工布鋪好經項目監理驗收合格后方可進行下道工序施工。

4.1.4 PVC-U管施工

4.1.4.1 技術要求

PVC-U管采用DN100型,環剛度不小于8 kN/m2,管道開孔的孔徑為10 mm,間距不大于150 mm,3排交錯開孔,管道接口使用的膠粘劑采用中型膠粘劑粘接。

4.1.4.2 管材和管件的檢驗

管材進入施工現場后,首先檢查管材尺寸誤差是否超標,管材壁厚是否均勻、有否變形;承口有無開裂,管材是否內含雜質,插口端部倒角是否合乎標準,插口有無插入深度標線,管件與管材的規格、材質、標準是否一致等。如發現有損壞、變形、變質跡象或存放超過規定期限時,及時進行抽樣鑒定。

4.1.4.3 管材的現場檢驗

外觀管材內外壁應光滑、清潔,沒有劃傷和其它缺陷,不允許有氣泡、裂口及明顯的凹陷、雜質、顏色不均、分解變色線等。管端頭須切割平整,并與管的軸線垂直。

管材與插口的工作面,必須表面平整,尺寸準確,既要保證安裝時插入容易,又要保證接口的密封性能。

4.1.4.4 管道安裝

PVC管在安裝前須進行承口與插口的管徑量測,并編號記錄,進行公差配合,以便安裝時插入容易和保證接口的嚴密性。

PVC管安裝程序為:清理工作面→試插→粘接劑連接→養護。

(1)清理工作面。用棉紗或干布將承口內側和插口外側擦拭干凈。

(2)試插。粘接前將兩管試插一次,在插入端表面劃出插入承口深度的標線。

(3)涂刷粘接劑。用毛刷將粘接劑迅速涂刷在插口外側及承口內側結合面上時,先涂承口,后涂插口,軸向涂刷,涂刷均勻適量。

(4)粘接。承插口涂刷粘接劑后,立即找正方向將管端插入承口,用力擠壓,使管端插入的深度至所劃標線,并保證承插接口的直度和接口位置正確。

(5)養護。承插接口連接完畢后,及時將擠出的粘接劑擦拭干凈。粘接后,不得立即對結合部位強行加載,須靜置固化。

4.1.5 碎石層施工

4.1.5.1 技術要求

碎石層(蓄水層)的碎石粒徑15~30 mm,其夯實密度不應小于93 %。采用的碎石應符合下列技術條件:

(1)質地堅硬,穩定性合格,無侵蝕性。

(2)松散密度不小于1.1 t/m3,壓碎指標不大于13 %。針片狀含量小于15 %。

(3)泥土與有機雜質含量不大于5 %。

采用的碎石經過壓碎值、針片狀、表觀密度、泥塊含量、含泥量、篩分等各項試驗合格后方可使用。

4.1.5.2 測量

在鋪設完畢的防水土工布面上恢復中線,測設邊線,直線段每10 m設一中樁,曲線每5 m設一中樁,并在兩側路肩邊緣外0.3~0.5 m處設邊樁,打上鋼樁,然后根據墊層鋪筑高度和一定控制高度進行水平控制測量,掛φ3 mm鋼絲繩,并用緊線器拉緊作為攤鋪標高控制線。

4.1.5.3 攤鋪

碎石攤鋪用裝載機施工,攤鋪時嚴格控制好松鋪系數,人工實時對缺料區域進行補整和修邊。

開始攤鋪前先將接頭處已成型的碎石基層切成垂直面或將接頭處的碎石耙松,并有專人指揮運輸車輛卸料。

攤鋪的同時跟蹤測量,檢測標高、橫坡度、厚度,發現問題及時調整。

4.1.5.4 碾壓

整平完成后首先用振動壓路機由路邊緣起向路中心碾壓,碾壓采用大擺軸法,即全輪錯位,搭接15~20 cm,用此法先靜壓再振動1~2遍,下層壓實度滿足要求后改用三輪壓路機低速1/2錯輪碾壓2~3遍,消除輪跡達到表面平整、光潔、邊沿順直,路肩要同路面一起碾壓。

嚴禁壓路機在碾壓路段上調頭和急剎車,以保證表面的穩定。振動壓路機前進后退換檔時應先停振再換檔,若需停機時應先停振再停機。

兩工作段的搭接碾壓,前一段留5~8 m不進行碾壓,后一段施工時與前一段5~8 m處一起碾壓。

4.1.6 面層鋪裝施工

本工程面層鋪設含人行道邊帶、盲道及樹池邊帶;人行道邊帶為芝麻灰花崗石光面磚,盲道為黃銹石機切面磚,樹池為豐鎮黑機切面花崗石。

4.1.6.1 技術要求

現場鋪貼的石材品質必須與封樣石材一致,均為同一礦源的石材,所有石材必須按照設計的幾何尺寸下料,幾何尺寸(長、寬、厚度)偏差必須不大于2 mm。

地面鋪裝設置伸縮縫,縫寬10 mm,灰色耐候膠灌縫;石材之間留縫3 mm,素水泥掃平。

4.1.6.2 施工準備

(1)原材進場后,應側立堆放、背面墊松木條,并在板下加墊木方。拆箱后詳細核對品種、規格、數量等是否符合設計要求,有裂紋、缺棱、掉角、色斑、翹曲和表面有缺陷時,應予剔除。

(2)地面墊層、預埋在墊層內的電管及穿通地面的管線均已完成。

(3)精確的測出人行道地面基層完成后相應的標高。

(4)施工操作前應畫出鋪設花崗石地面的施工大樣圖。

4.1.6.3 施工要求

(1)熟悉圖紙:以施工大樣圖為依據,熟悉了解各部位尺寸和作法,弄清邊角等部位之間關系。

(2)基層處理:將精平后的級配碎石層上的雜物清掃干凈。

(3)試拼:在正式鋪設前,花崗石板塊按圖案、顏色、紋理試拼,試拼后按方向編號排列,然后編號放整齊。

(4)在整個人行道上的每一個區域分每20 m彈互相垂直的控制十字線,用以檢查和控制花崗石板塊的位置,十字線彈在級配碎石層上,且每5 m作一個標高控制點。

(5)在控制線的兩個相互垂直的方向,鋪兩條干砂,其寬度大于板塊,厚度不小于3 cm。根據試拼結果及施工大樣圖結合每一區域實際尺寸,把花崗石板塊排好,以便檢查板塊之間和縫隙,核對板塊與路沿、樹池等突出地面等部位的相對位置。

(6)濕潤:在鋪砂漿之前再次將混凝土基層清掃干凈(包括試用的干砂及花崗石塊),然后灑水保濕。

(7)找平結合層:根據水平線,定出地面找平面厚度,拉十字控制線,鋪找平結合層1∶1.25水泥砂漿(水泥標號不低于425號)。鋪設好后用大杠刮平,再用抹子拍平。

(8)鋪貼:一般每區域應先里后外,沿控制線進行鋪設,即先從十字控制線交叉點另一邊開始,按照試拼編號,依次鋪砌,逐步退至區域劃分邊線。鋪前應將板預先浸濕陰干后備用,先進行試鋪,對好縱橫縫,用橡皮錘敲擊木墊板(不得用橡皮錘或木錘直接敲擊花崗石板),振實砂漿至鋪設高度后,將花崗石掀開移至一旁,檢查砂漿上表面與板塊之間是否吻合,如發現有空虛之處,應用砂漿填補,二次印灰,然后正式鑲鋪,結合層上滿澆一層水灰比為0.8~1的粘稠素水泥漿,再鋪花崗石,花崗石板安放時四周同時往下落,用10磅鐵錘擊打木墊板,根據水平線用鐵水平尺找平,鋪完第一塊向兩旁和后退方向順序鑲鋪.

(9)掃縫:采用素水泥將石材之間縫隙填滿,隨之將板面上漏撒的水泥擦凈。

(10)當各工序完工48 h后開放通行,澆水養護7 d。

4.1.7 透水混凝土施工

4.1.7.1 技術要求

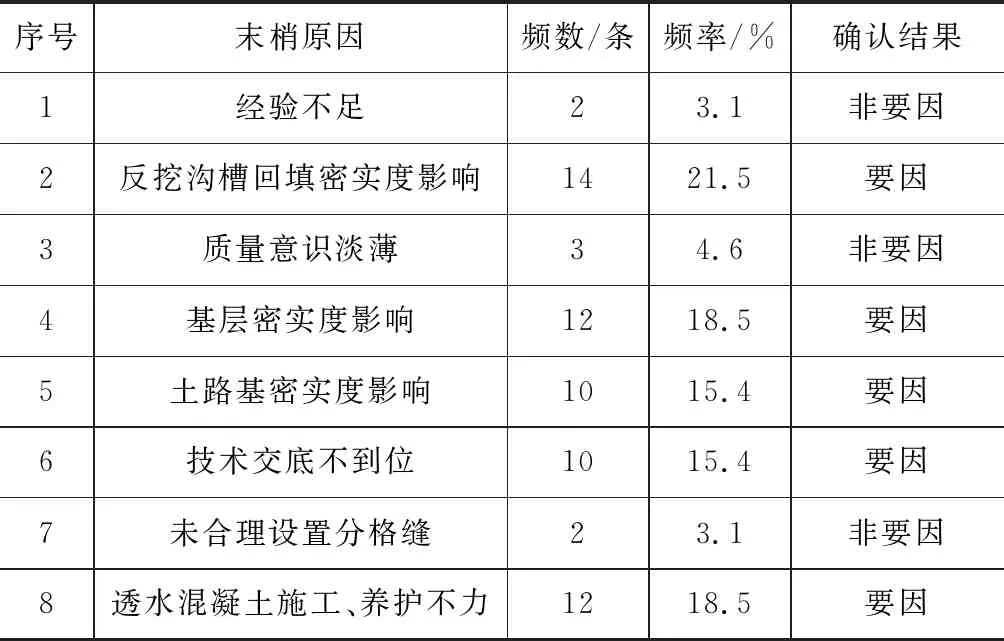

透水混凝土的集料壓碎值小于15 %,粒徑4.75~9.5 mm,透水水泥混凝土有效空隙率應大于10 %,透水水泥混凝土集料級配應符合表4要求。

表4 集料級配通過篩孔的質量百分率

透水水泥混凝土面層不應在雨天澆筑,當室外溫度連續5 d低于5 ℃時,透水水泥混凝土路面不得施工,當室外最高氣溫高于32 ℃時,透水水泥混凝土路面不宜施工。

4.1.7.2 測量放線

首先對基層的標高,寬度,平整度、線位進行復核,重點控制線位和標高及平整度。鋪筑前對基層進行清掃,對松散部分和其他一些有問題的位置及時進行處理。

4.1.7.3 攪拌

透水混凝土不能采用人工攪拌,采用普通混凝土攪拌機械進行攪拌,攪拌時按物料的規定比例及投料順序將物料投入攪拌機,先將膠結料和碎石攪拌約30 s后,使其初步混合,再將規定量的水分2~3次加入繼續進行攪拌約1.5~2 min。視攪拌均勻程度,可適當延長機械攪拌的時間,但不宜過長時間的攪拌。

注意事項:

(1)施工現場必須有專人負責材料配比。

(2)嚴格控制水灰比,即水的加入量,水在攪拌時分2~3次加入,嚴禁1次性加夠。

4.1.7.4 運輸

透水混凝土屬干性混凝土料,其初凝快,一般根據氣候條件控制混合物的運輸時間,采用小型三輪運輸車,運輸一般控制在10 min以內,運輸過程中不要停留。

4.1.7.5 攤鋪成型

透水混凝土屬干性混凝土料,其初凝快,攤鋪必須及時。對于大面積施工采用分塊隔倉方式進行攤鋪物料,其松鋪系數為1.1。將混合物均勻攤鋪在工作面上,用括尺找準平整度和控制一定的泛水度,然而平板振動器(厚度厚的用平板振動器)或人工搗實。搗實不宜采用高頻振動器。最后用抹合拍平,抹合不能有明水。

注意事項:

(1)松鋪系數根據透水混凝土的干濕度一般采用1.1-1.15。

(2)平板振動器不宜使用時間過長,防止過于密實,出現離析現象。

對碾壓后的路面應及時修飾透水混凝土的邊角,對于缺料的部位應填料修整,對于較干部位可先均勻噴灑一層水,再加料修整。

4.1.7.6 養護

透水水泥混凝土路面施工后需及時養護,養護時間不小于14 d,養護完成后,當混凝土路面抗彎拉強度大于3.5 MPa,方可開放交通。

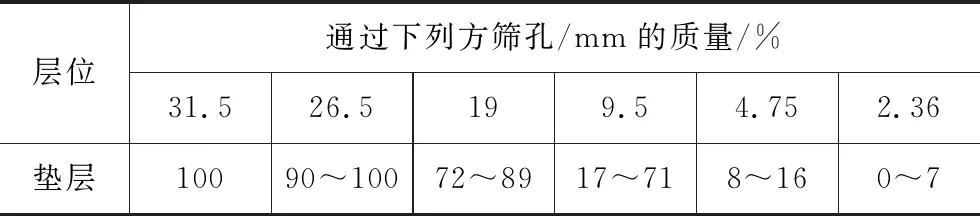

4.1.8 樹池施工

本道路樹池外徑2 m,內徑1.7 m,間距為7.5 m,邊帶采用50 mm厚豐鎮黑機切面花崗石。樹池詳見圖4、圖5。

圖4 樹池平面(單位:mm)

圖5 樹池剖面(單位:mm)

(1)樹池與人行道道同步施工,應先放樹池位置,再根據圖紙排好方磚大樣,以保證方磚鋪砌縫隙均勻一致。

(2)樹池邊帶進場前除出具生產合格證外,應嚴格進行質量檢查,對其幾何尺寸、強度、外觀進行抽樣檢測,合格者方可使用。

(3)樹池必須掛線操作,以兩側路緣石頂為準掛縱向與橫向高程線,按設計圖紙要求砌筑樹池邊框,要求其位置準確,外形方正。

4.1.9 路燈基礎施工

本道路路燈為雙側對稱布置,采用單挑半截光路燈,燈高10 m,桿間距30 m;路燈基礎為預制構件,見圖6。

圖6 路燈基礎剖面(單位:mm)

(1)預制構件的混凝土達到強度后方可進行安裝。

(2)本基礎應放在原狀土層上,地基土承載力大于0.15 MPa。

(3)基礎回填應分層夯實,采用輕型擊實93 %標準。

(4)燈桿安裝時軸線應與基礎,地面垂直。

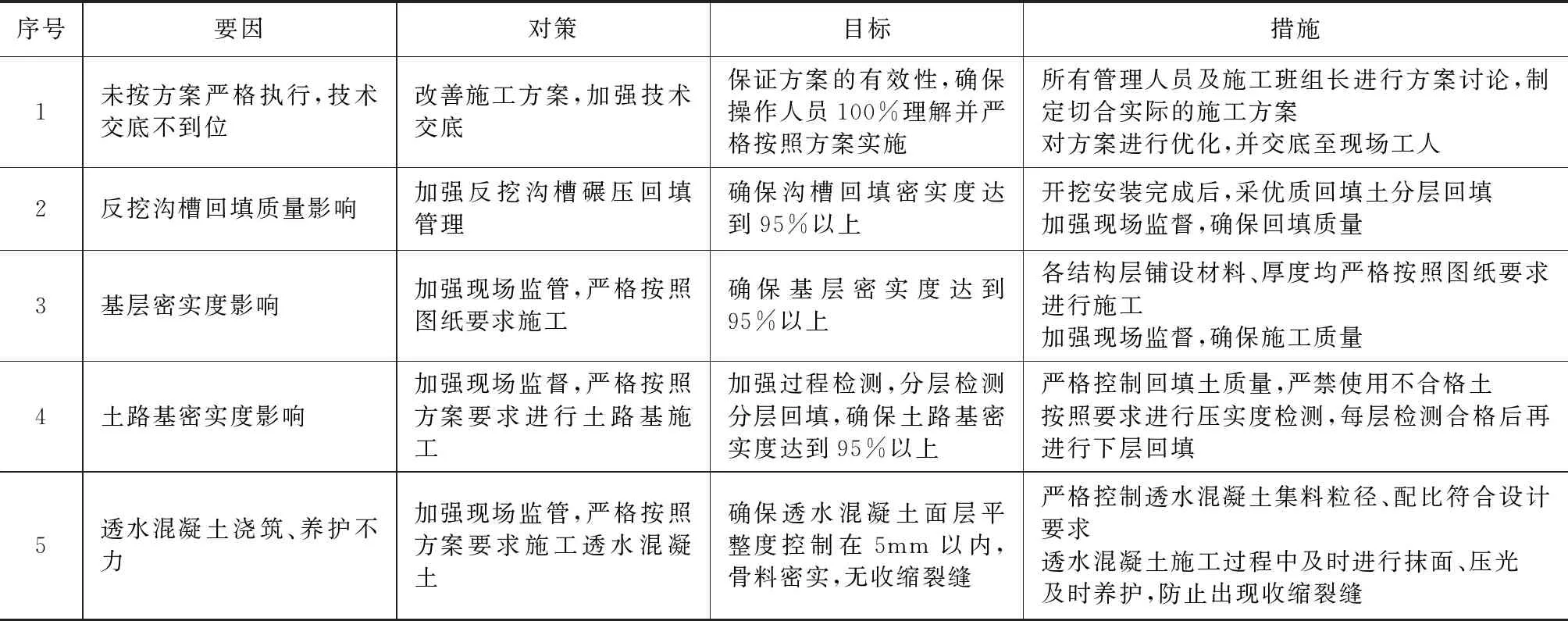

4.2 根據主要原因制定對策

根據確定的要因制定了如下對策表5。

表5 要因對策

4.3 措施實施

根據對策表中的措施,派專人負責,在規定的時間內完成,由專人負責指揮和監督,把每一項措施落實到實處。

4.3.1 改善施工方案,加強技術交底

(1)召開會議對人行步道施工方案進行討論學習,并讓各單位相關管理人員參加會議,結合實際給出合理化建議。

(2)對方案進行調整,為使滲入透水混凝土的雨水能有效及時的排入雨水口,在原先設置PVC排水管的基礎上,縮短接水口間距,由原來的60 m縮短至30 m,使管內雨水及時排走,防止雨水滲入路基影響承載力。調整后,進行現場技術交底。

措施效果:統一了標準,讓施工人員對方案要求理解透徹,現場施工質量得到顯著提高。

4.3.2 加強反挖溝槽碾壓回填管理

(1)人行道管線、管道反挖,嚴禁擾動原土、嚴禁超挖,降低土路基承載力。

(2)線纜、管道施工完成后,采用優質回填土進行回填,每層回填厚度15 cm,采用平板夯機進行夯實處理,夯實3~4遍,確保壓實度符合設計規范要求。

(3)嚴格控制反挖回填的施工質量。加強現場監督,每道工序都安排管理人員進行現場旁站,加強過程控制,確保施工質量。

措施效果:現場加強人行步道反開挖管理工作之后,路基的承載力顯著提高。

4.3.3 加強現場監管,嚴格按照圖紙要求施工

(1)圖紙要求人行道結構層做法為:10 cm連砂石層+防滲土工布+15 cm級配碎石層+10 cm透水面層。材料進場時,出具合格證及檢測報告,并進行檢查,確保材料符合設計要求。

(2)加強現場監管,對現場施工進行旁站。各結構層施工時確保厚度、密實度符合設計要求。

連砂石層采用振動壓路機進行夯實,確保連砂石層密實度達到設計要求。

通過整體鋪設防水土工布及透水管,有效的收集從面層滲入的雨水,有組織的通過透水管將該部分雨水排入雨水口,避免雨水滲透路基而引起的透水面層下沉、開裂。

措施3效果:對人行步道基層進行嚴格控制,減少了由于人基層不符合要求而出現的透水下沉、開裂。

4.3.4 加強現場監督,嚴格按照方案要求進行路基施工

(1)人行道土基填方段選用回填土料必須符合規范要求,采用振動壓路機進行碾壓,碾壓過程中土料的含水率必須達到最佳含水率,每層碾壓厚度不超過30 cm,每層碾壓3~4遍。土基兩邊各40 cm范圍內用平板夯機進行壓實。

(2)每層碾壓完成后進行壓實度檢測,合格后方可進行下層碾壓。

措施4效果:土路基壓實度滿足規范及設計要求,減少由于土路基不密實而導致的透水沉降現象。

4.3.5 加強現場監管,嚴格按照方案要求施工透水混凝土

(1)嚴格控制透水混凝土配合比,現場安排專人進行監督。

(2)透水混凝土不能采用人工攪拌,采用普通混凝土攪拌機械進行攪拌,攪拌時按物料的規定比例及投料順序將物料投入攪拌機,先將膠結料和碎石攪拌約30 s后,使其初步混合,再將規定量的水分2~3次加入繼續進行攪拌約1.5~2 min。視攪拌均勻程度,可適當延長機械攪拌的時間,但不宜過長時間的攪拌。

(3)透水混凝土屬干性混凝土料,其初凝快,攤鋪必須及時且及時進行壓光。

(4)透水水泥混凝土路面施工后需及時養護,養護時間不小于14 d。及時涂刷透明封閉劑,增加耐久性和美觀性, 防止時間過長透水混凝土孔隙受到污染。

措施五效果:透水混凝土表面平整,無骨料松散、脫落,無收縮裂縫,大大提高了透水面層驗收合格率。

綜上所述,人行道透水混凝土施工應嚴格按照施工工藝施工,做好事前控制,施工過程中加強施工質量管理,強化檢查驗收工作,能夠有效地做好市政道路人行步道透水混凝土質量控制,對質量通病防治起到較好的效果。