模塊化功率單元散熱結構的設計

邢新波 王江濤 劉 宏 王 磊

上海電氣輸配電集團 上海 200042

1 設計背景

隨著電力電子技術和市場經濟的快速發展,電力電子產品的設計趨向于個性化,用戶群體對產品提出的要求越來越高,包括體積小、質量輕、容量大、可擴容、外觀簡潔大方、性能穩定優良、便于安裝維修等。同等功率單元向體積小型化發展的同時,防護等級要求越來越高,對功率單元的整體散熱設計提出了更高的要求。

筆者針對綜合電能質量系列化產品,設計了模塊化功率單元的散熱結構,將控制系統與易發熱器件分層布局,并將易發熱器件設置在獨立的散熱風腔體內,提高了模塊化功率單元的功率密度。

2 模塊化概述

所謂模塊化,指對一個整體的生產線或機械設備進行拆分,以求在不同情況下通過不同的組合達到不同的效果。模塊化的基本要求是能夠互換,每個獨立單元之間以簡單的方式連接在一起,達到預期的目的。模塊化是產品知識的載體,重用模塊化就是重用設計知識,大量利用已有的經過試驗、生產、市場驗證的模塊,可以減少設計風險,降低研發成本,提高產品的質量和可靠性。

模塊化功率單元需要保持功能的獨立性和接口的一致性,可以通過不斷升級自身性能來提高產品的整體性能和可靠性,同時不影響產品的其它單元。保持功能的獨立性和接口的一致性,可以使各個單元進行并行開發、設計、試驗、驗證,通過不同的組合滿足用戶的多樣性需求。

3 熱量損耗計算

絕緣柵雙極晶體管功率模塊通常由絕緣柵雙極晶體管和反并聯快速恢復二極管組成。數據手冊中一般會列出典型結溫25 ℃和125 ℃下的主要參數,根據這些參數可以計算出一個開關周期內功率器件的導通損耗和開關損耗。功率器件絕緣柵雙極晶體管在開通和關斷過程中會產生開關損耗,快速恢復二極管開通過程中的損耗非常小,可忽略不計,在關斷時會產生反向恢復損耗。

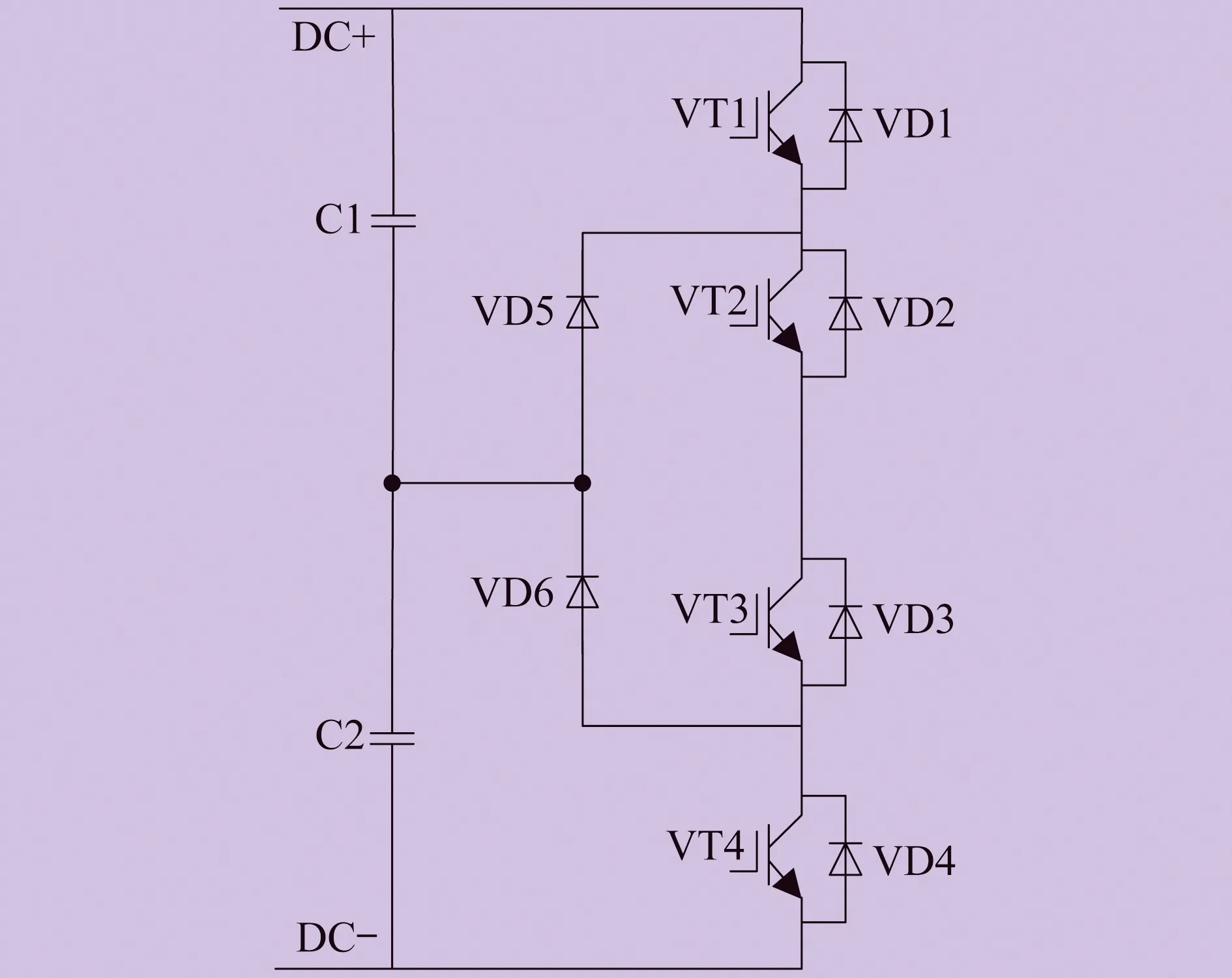

選用F3L100R07W2E3_B11型絕緣柵雙極晶體管模塊,數量為六個。絕緣柵雙極晶體管模塊電路拓撲如圖1所示,具體損耗包括絕緣柵雙極晶體管VT1、VT2、VT3、VT4的導通損耗和開關損耗,二極管VD1、VD2、VD3、VD4、VD5、VD6的導通損耗和反向恢復損耗。

圖1 絕緣柵雙極晶體管模塊電路拓撲

絕緣柵雙極晶體管飽和壓降為1.6 V,導通電阻為7.5 mΩ。二極管開通損耗能量為0.85 mJ,方向恢復能量為2.15 mJ,門限電壓為1.5 V,導通電阻為6.25 mΩ,關斷損耗能量為3.35 mJ。通過計算得到VT1、VT4導通損耗為6.8 W,VT2、VT3導通損耗為21.9 W,VT1、VT2、VT3、VT4開關損耗為12.7 W,VD1、VD2、VD3、VD4導通損耗為6.9 W,VD5、VD6導通損耗為14.8 W,VD1、VD4、VD5、VD6反向恢復損耗為4.7 W,VD2、VD3反向恢復損耗為0。每個絕緣柵雙極晶體管模塊的熱量理論計算值為184 W,仿真時,每個絕緣柵雙極晶體管模塊損耗按200 W計,六個絕緣柵雙極晶體管模塊的總損耗為1 200 W。

4 散熱風機選型

散熱風機選型公式為:

q′=Q/(0.335ΔT)

(1)

式中:q′為實際所需的風量;Q為散熱量,為1 200 W;ΔT為空氣溫升,一般為10~15 K。

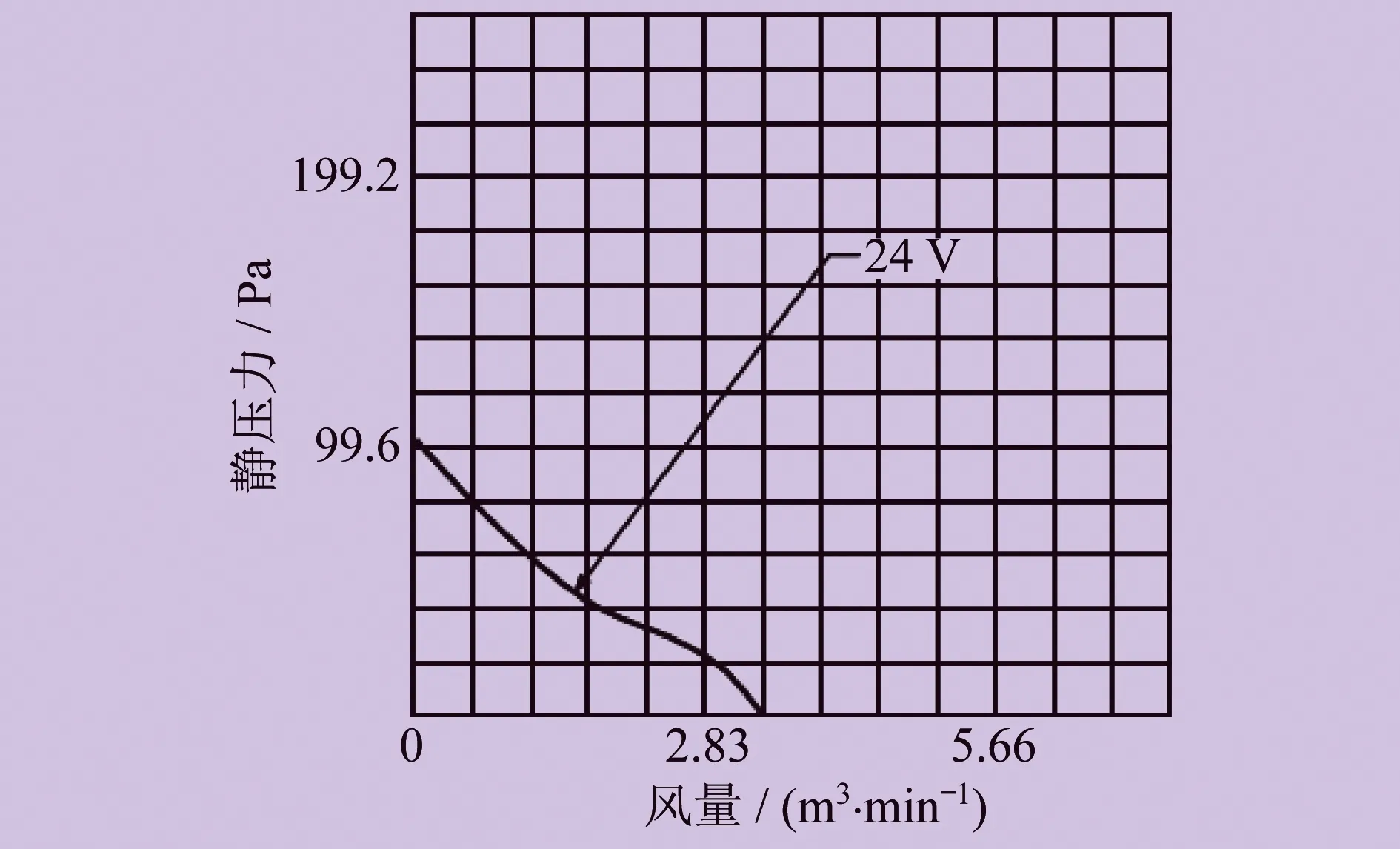

取ΔT為15 K,計算得到q′為238.806 m3/h。一般按照1.5~2倍裕量確定散熱風機的最大風量,取2倍裕量,則散熱風機最大風量為477.612 m3/h。選用三臺散熱風機,則每臺散熱風機的最大風量為159.2 m3/h。根據計算結果,選取PMD2412PTB3-A(2).GN型散熱風機,其靜壓力風量如圖2所示。

圖2 散熱風機靜壓力風量曲線

5 散熱器選型

散熱器表面積A為:

A=Q/[h(Th-Ta)]

(2)

式中:h為散熱器與空氣表面對流換熱系數,為30 W/(m2·K);Ta為空氣溫度,取50 ℃;Th為散熱器平均溫度,取85 ℃。

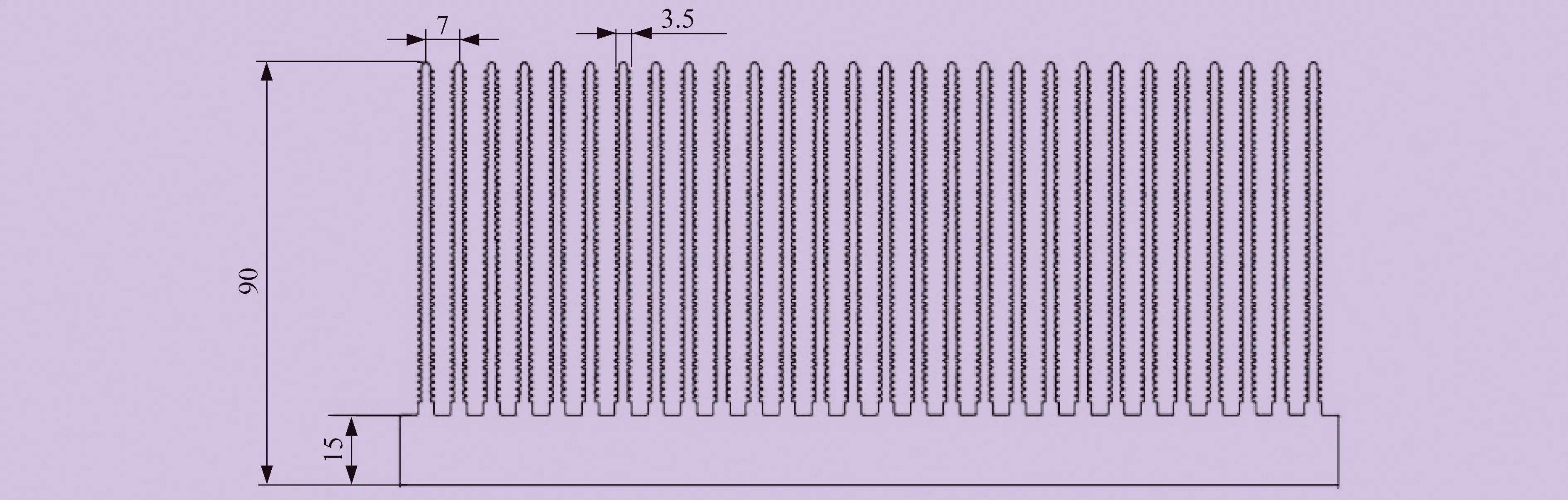

計算得到散熱器的表面積為1.14 m2。選用XC9014型散熱器,其截面如圖3所示。

圖3 散熱器截面

散熱器深度L為:

L=A/(2ND)

(3)

式中:N為散熱器翅片數量,為62;D為散熱器翅片高度,為75 mm。

計算得到散熱器深度為122.58 mm,最終確定散熱器深度為120 mm。

6 熱設計原則

熱學中,傳導方式包含三種,分別為熱傳導、熱對流、熱輻射。熱傳導指接觸的兩個物體之間或同一個物體內部熱由溫度高的部分向溫度低的部分傳遞。熱對流指固體和周圍的流體之間由于溫度差而形成的熱傳遞,包含自然對流和強制對流兩種。熱輻射指高溫物體自身發出電磁能量,被其它物體吸收的過程。當前,整流器所使用的絕緣柵雙極晶體管的溫度還不足以產生強烈的熱輻射,所以散熱方式以熱傳導和熱對流為主。

散熱可以采用自冷、強制風冷、熱管、水冷等方式。電力電子設備常用的散熱方式為強制風冷,這一方式結構簡單,性價比較高。在滿足散熱性能同時,減小體積和減少散熱器材料是工程設計中需要考慮的問題。

散熱器材料一般為銅、鋁、鐵或其合金,查手冊可知銅導熱系數為鋁的1.5 倍,為鐵的5倍,綜合考慮散熱效果和成本,以鋁或鋁合金材料居多,且鋁材質輕,純鋁質軟。

熱設計原則為熱損耗大的器件——絕緣柵雙極晶體管設置在散熱器上部,且均勻排列。絕緣柵雙極晶體管模塊基板與散熱器接觸的位置涂導熱硅脂,填滿空氣間隙,使兩者緊密接觸,降低熱阻,提高散熱效率。

采用控制系統與易發熱器件分層布局,控制系統位于上層,易發熱器件位于下層,上下層之間用隔板隔開,使易發熱器件處于獨立的散熱風腔體內,形成獨立的散熱風道。

7 仿真分析

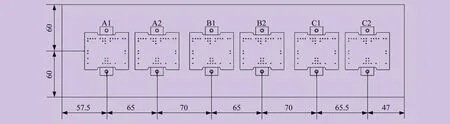

絕緣柵雙極晶體管總損耗為1 200 W,散熱風機為PMD2412PTB3-A(2).GN型,散熱器材料為6061鋁合金,導熱系數為209 W/(m·K)。散熱器基板厚度為15 mm,翅片高度為75 mm,翅片厚度為3.5 mm,翅片間隙為3.5 mm。環境初始溫度為50 ℃,散熱器基板的溫升不大于45 K。散熱器與絕緣柵雙極晶體管安裝位置如圖4所示。

圖4 散熱器與絕緣柵雙極晶體管安裝位置

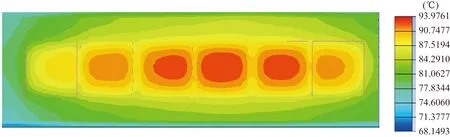

使用常用的傳熱、流體計算機輔助工程仿真軟件ICEPAK對所設計的模塊化功率單元散熱結構進行仿真分析。根據散熱器實際尺寸、絕緣柵雙極晶體管外形尺寸,以及兩者在基板上的安裝位置建立仿真模型,溫度分布如圖5所示。由圖5可見,在絕緣柵雙極晶體管最大功耗下,散熱器的溫度最高為94 ℃,最低為68 ℃。散熱器溫度最高點出現在中間絕緣柵雙極晶體管與散熱器接觸的中心位置。

仿真時,散熱器基板的溫升為44 K,小于45 K,可見模塊化功率單元散熱結構的設計滿足要求。

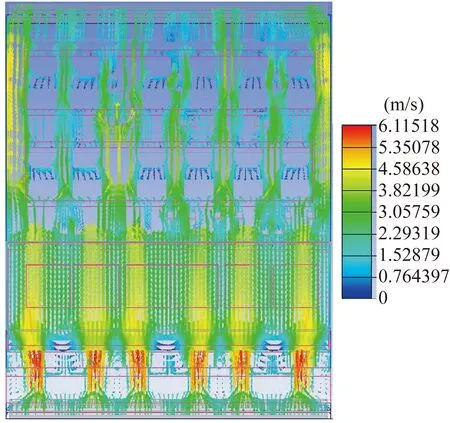

模塊化功率單元散熱結構設計時,應選擇合適的冷卻風速,既可以保證安全可靠工作,又能夠兼顧經濟性。仿真風速分布如圖6所示,可見冷卻風速在5~6 m/s之間。

當然,仿真結果僅代表理論計算結果,真實散熱效果如何,還需要結合實際運行進行驗證。

8 結束語

模塊化結構設計不但可以縮短產品的開發時間,提高效率,降低成本,而且有利于更好地指導機械設備的加工制造,提高設計水平。筆者針對綜合電能質量系列化產品,進行模塊化功率單元散熱結構設計,依托于模塊化結構設計原理,先進行理論分析,再進行實際仿真,證明了設計的有效性。

圖5 仿真溫度分布

圖6 仿真風速分布