選煤廠機(jī)電設(shè)備故障分析及維護(hù)

王 磊

(晉能控股煤業(yè)集團(tuán)馬脊梁礦,山西 大同 037017)

選煤廠是高度機(jī)械化的煤炭加工場所,煤炭洗選過程中所需機(jī)電設(shè)備較多。對(duì)選煤廠技術(shù)與工作人員來說,了解各設(shè)備的工作原理、結(jié)構(gòu)特征、常見故障及維護(hù)措施是十分必要的[1-2]。目前選煤廠設(shè)備的故障檢測(cè)采用的是人工點(diǎn)檢、巡檢的方式,檢測(cè)效率低,實(shí)時(shí)性差,不能及時(shí)排除各設(shè)備的故障信息,容易導(dǎo)致事故的發(fā)生[3-4]。本文將針對(duì)某選煤廠各類機(jī)電設(shè)備進(jìn)行故障分析,并建立一種基于嵌入式技術(shù)的故障監(jiān)測(cè)系統(tǒng),實(shí)現(xiàn)對(duì)洗選、運(yùn)輸?shù)仍O(shè)備的智能監(jiān)測(cè)與維護(hù)保養(yǎng)。

1 選煤廠機(jī)電設(shè)備故障分析

選煤廠機(jī)電設(shè)備按照功能分為分選設(shè)備、破碎設(shè)備、篩分設(shè)備、脫水設(shè)備與運(yùn)輸設(shè)備等,本節(jié)將對(duì)這五類設(shè)備分別進(jìn)行故障分析,探究各類設(shè)備的主要故障類型、故障原因及維護(hù)措施[5]。

1.1 分選設(shè)備故障分析

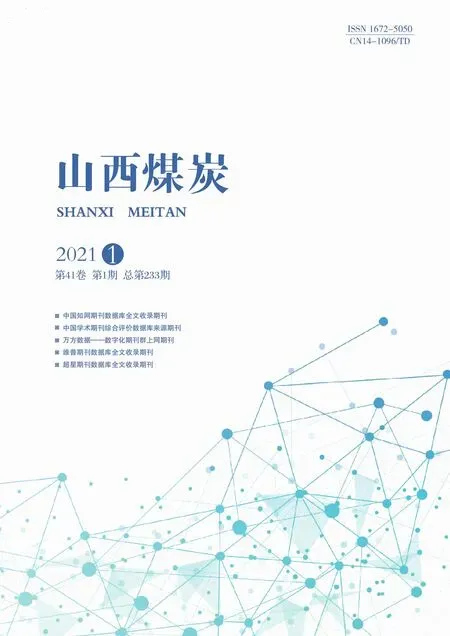

分選設(shè)備主要將煤料按照不同密度、顆粒大小進(jìn)行分選,常用設(shè)備包括跳汰機(jī)、介質(zhì)分選設(shè)備、浮選設(shè)備與磁選機(jī)等,其中跳汰機(jī)常見的故障及原因如表1所示[6]。

表1 跳汰機(jī)故障分析及處理Table 1 Fault analysis and treatment of jigger

1.2 破碎設(shè)備故障分析

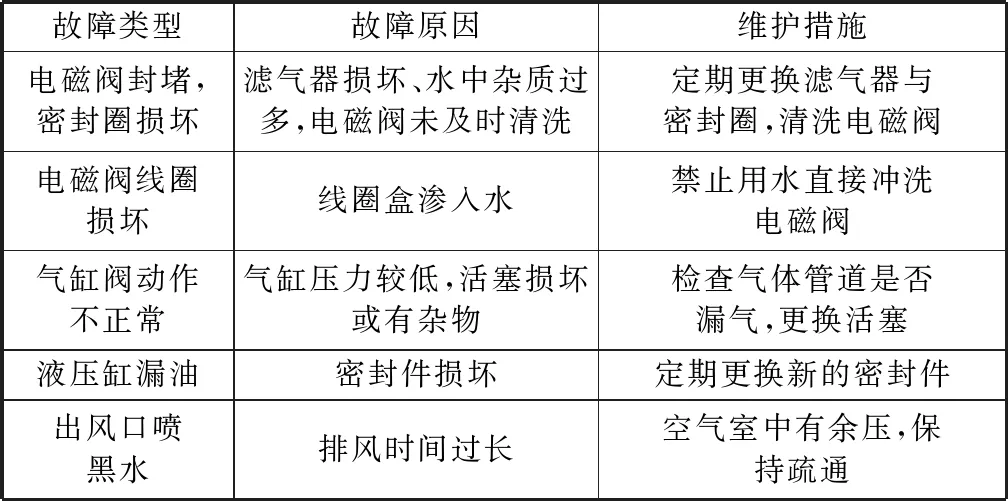

礦山開采的煤炭直徑一般在300~1 000 mm,在洗選過程之前,需要對(duì)煤炭進(jìn)行破碎。按照不同的破碎方式及結(jié)構(gòu)特點(diǎn),常用的破碎設(shè)備分為:分節(jié)破碎機(jī)、雙齒輥破碎機(jī)、錘式破碎機(jī)以及顎式破碎機(jī)等。其中分節(jié)破碎機(jī)的常見故障及原因如表2所示[7]。

表2 分節(jié)破碎機(jī)故障分析及處理Table 2 Fault analysis and treatment of sectional crusher

1.3 篩分設(shè)備故障分析

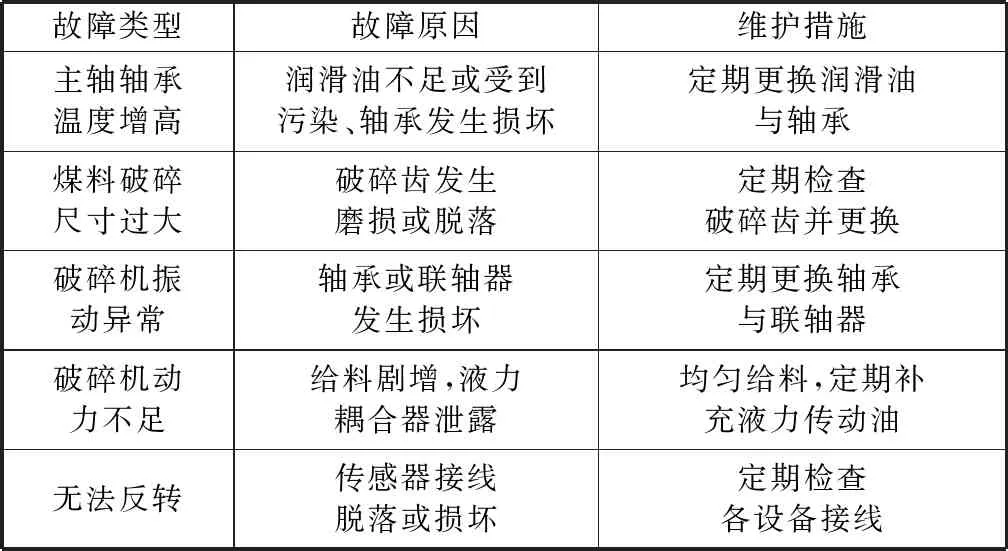

篩分設(shè)備是利用帶孔的篩面,將物料按照不同的顆粒大小進(jìn)行分類,從而達(dá)到脫水與脫泥的效果。按照不同的篩面結(jié)構(gòu)及形式,可將篩選分為固定篩、輥軸篩、滾筒篩、搖動(dòng)篩與振動(dòng)篩等方式。篩分設(shè)備常見的故障及原因如表3所示[8]。

表3 篩分機(jī)故障分析及處理Table 3 Fault analysis and treatment of screening machine

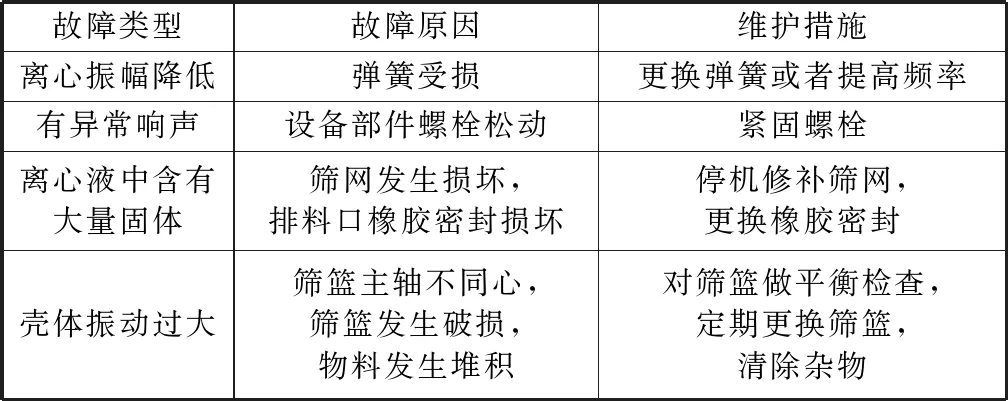

1.4 脫水設(shè)備故障分析

煤的脫水是洗選過程非常重要的環(huán)節(jié),水分的高低決定煤質(zhì)產(chǎn)品的好壞。常用的脫水設(shè)備包括離心脫水機(jī)、過濾機(jī)與干燥機(jī)等,其中離心脫水機(jī)用于對(duì)水分質(zhì)量要求比較高的場合,過濾機(jī)與壓濾機(jī)等用于表面積較大,不易脫水的場合。離心脫水機(jī)常見的故障如表4所示[9]。

表4 離心脫水機(jī)故障分析及處理Table 4 Fault analysis and treatment of centrifugal dehydrator

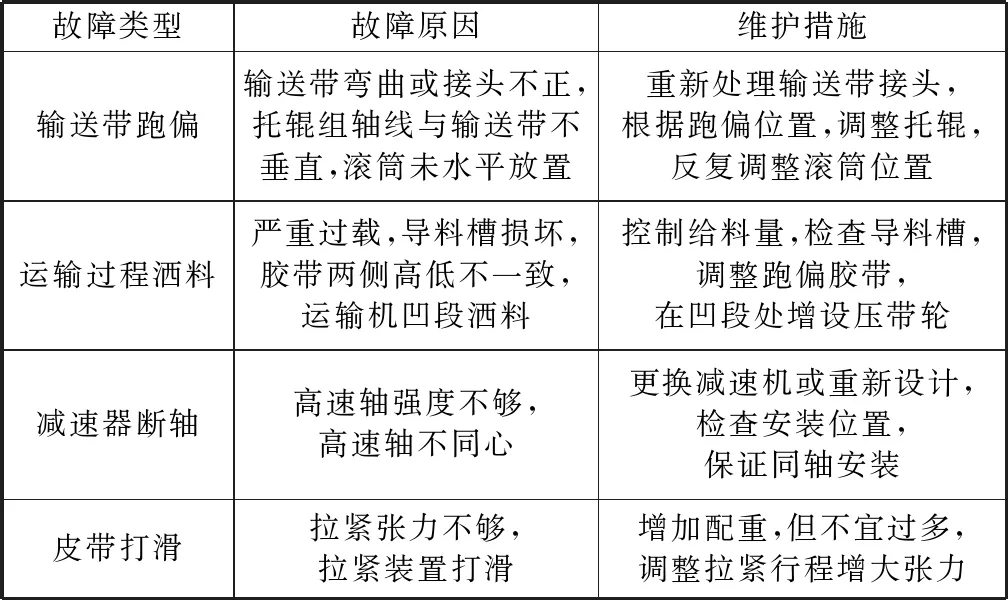

1.5 運(yùn)輸設(shè)備故障分析

選煤廠中運(yùn)輸設(shè)備包括帶式輸送機(jī)、刮板輸送機(jī)、提升機(jī)等,其中帶式輸送機(jī)由于輸送量大,結(jié)構(gòu)簡單,維護(hù)方便等優(yōu)點(diǎn)在選煤廠中應(yīng)用最廣泛。帶式輸送機(jī)的常見故障如表5所示[10]。

表5 帶式輸送機(jī)故障分析及處理Table 5 Fault analysis and treatment of belt conveyor

2 設(shè)備故障監(jiān)測(cè)系統(tǒng)設(shè)計(jì)

根據(jù)上文對(duì)選煤廠各類機(jī)電設(shè)備的故障分析,設(shè)計(jì)一種遠(yuǎn)程監(jiān)測(cè)系統(tǒng),實(shí)現(xiàn)選煤廠設(shè)備的智能監(jiān)測(cè)功能。

2.1 監(jiān)測(cè)系統(tǒng)功能分析

系統(tǒng)功能結(jié)構(gòu)可分為數(shù)據(jù)采集功能、故障監(jiān)測(cè)功能、數(shù)據(jù)存儲(chǔ)功能與權(quán)限管理功能。

數(shù)據(jù)采集功能:對(duì)各設(shè)備的故障類型進(jìn)行分析,制定各設(shè)備的監(jiān)測(cè)標(biāo)準(zhǔn),用傳感器采集設(shè)備的振動(dòng)、溫度、轉(zhuǎn)速與電壓電流等工作參數(shù),并通過有線或無線的傳輸方式,將數(shù)據(jù)傳入嵌入式監(jiān)測(cè)設(shè)備中。

故障監(jiān)測(cè)功能:通過在線分析與歷史數(shù)據(jù)庫比對(duì)等方式,對(duì)選煤廠各機(jī)電設(shè)備的狀態(tài)進(jìn)行評(píng)估,以數(shù)值和圖表的形式進(jìn)行直觀反映。

數(shù)據(jù)存儲(chǔ)功能:選煤廠機(jī)電設(shè)備較多,所需存儲(chǔ)的數(shù)據(jù)量龐大,采用常規(guī)直接存儲(chǔ)會(huì)造成數(shù)據(jù)冗余,從而浪費(fèi)存儲(chǔ)空間。應(yīng)當(dāng)將數(shù)據(jù)按照文件索引的方式,將索引目錄存入關(guān)鍵數(shù)據(jù)庫,方便歷史數(shù)據(jù)的查詢。

權(quán)限管理功能:系統(tǒng)設(shè)置為設(shè)備管理權(quán)限與系統(tǒng)調(diào)試權(quán)限。日常設(shè)備維護(hù)與盤點(diǎn)時(shí),向相應(yīng)工作人員授權(quán)設(shè)備管理權(quán)限,可對(duì)設(shè)備的日常運(yùn)行及故障信息進(jìn)行查詢;系統(tǒng)調(diào)試權(quán)限為系統(tǒng)工程師授權(quán),可對(duì)系統(tǒng)參數(shù)進(jìn)行修改和維護(hù)。

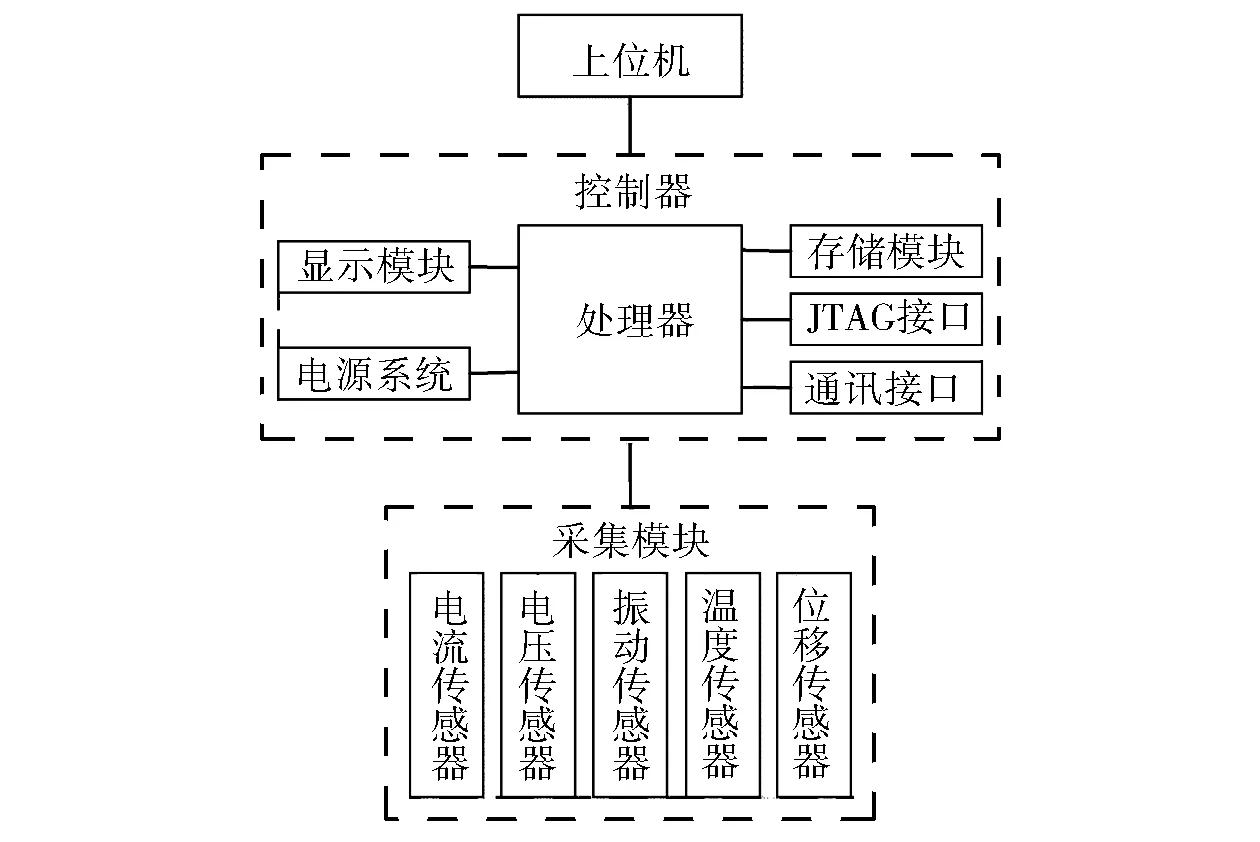

2.2 監(jiān)測(cè)系統(tǒng)方案設(shè)計(jì)

選煤廠機(jī)電設(shè)備監(jiān)測(cè)系統(tǒng)如圖1所示,主要包括上位機(jī)監(jiān)視層、控制器與設(shè)備采集模塊。上位機(jī)安裝于選煤廠調(diào)度室內(nèi),負(fù)責(zé)各機(jī)電設(shè)備的監(jiān)視與統(tǒng)一調(diào)控。控制器為單片機(jī)系統(tǒng),負(fù)責(zé)各設(shè)備采集信號(hào)的處理、故障分析、數(shù)據(jù)存儲(chǔ)功能。設(shè)備采集模塊由各類傳感器組成,分別采集選煤廠分選設(shè)備、破碎設(shè)備、篩分設(shè)備、脫水設(shè)備與運(yùn)輸設(shè)備的電流、電壓、溫度、振動(dòng)與位移等運(yùn)行參數(shù)與故障信號(hào)。控制器與各機(jī)電設(shè)備采集模塊通過RS485串口通信實(shí)現(xiàn)數(shù)據(jù)傳輸,控制器與上位機(jī)通過交換機(jī),利用以太網(wǎng)組網(wǎng),實(shí)現(xiàn)系統(tǒng)的遠(yuǎn)程控制與數(shù)據(jù)共享。

圖1 監(jiān)測(cè)系統(tǒng)總體方案Fig.1 Monitoring system

3 監(jiān)測(cè)系統(tǒng)硬件選型設(shè)計(jì)

3.1 系統(tǒng)處理器模塊選型設(shè)計(jì)

系統(tǒng)處理器的原則是:滿足系統(tǒng)的控制要求,具有良好的擴(kuò)展性能,適用于惡劣的工作環(huán)境,抗干擾能力強(qiáng)。CPU處理器選用PIC系列單片機(jī),型號(hào)為PIC16F873A,該型號(hào)為FLASH單片機(jī),擁有哈弗總線結(jié)構(gòu),控制指令簡短,效率高。尋址有直接、間接與相對(duì)三種方式,程序執(zhí)行時(shí)功能損失小,帶有16位定時(shí)器與計(jì)數(shù)器,設(shè)有SPI模式、降壓監(jiān)測(cè)與復(fù)位功能。單片機(jī)最小系統(tǒng)包括CPU處理器、晶振電路、JTAG接口電路等。

3.2 系統(tǒng)傳感器選型

本系統(tǒng)所需要的傳感器包括振動(dòng)傳感器、位移傳感器、電壓電流傳感器與溫度傳感器。根據(jù)選煤廠各環(huán)境參數(shù)的幅值范圍、采樣精度需求、傳感器的頻率響應(yīng)特性等指標(biāo)進(jìn)行各傳感器的選型設(shè)計(jì)。振動(dòng)傳感器選用608A11型傳感器,利用正壓電效應(yīng)原理,通過開關(guān)連接到采集設(shè)備,可用于煤礦生產(chǎn)環(huán)境,適合永久安裝使用,測(cè)量靈敏度100 mV/g,頻率范圍0.5~10 Hz。

位移傳感器選用電渦流傳感器,具體型號(hào)為JX70-04,是一種非接觸式動(dòng)態(tài)傳感器,可測(cè)量位移范圍0.5~4.5 mm,供電采用DC24V電壓,輸出電流0~20 mA。

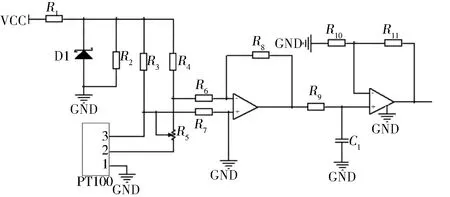

溫度傳感器選用PT100鉑電阻傳感器,利用鉑電阻的熱效應(yīng),溫度越高,電阻阻值越大,根據(jù)對(duì)應(yīng)關(guān)系,將電路阻值換算為被測(cè)環(huán)境溫度。溫度傳感器可測(cè)量-45~120 ℃的溫度范圍,最小分辨率為±1℃。從采集精度及抗干擾性分析,本系統(tǒng)的溫度信號(hào)采集電路設(shè)計(jì)如圖2所示。

圖2 溫度信號(hào)采集電路Fig.2 Temperature signal acquisition circuit

4 應(yīng)用效果分析

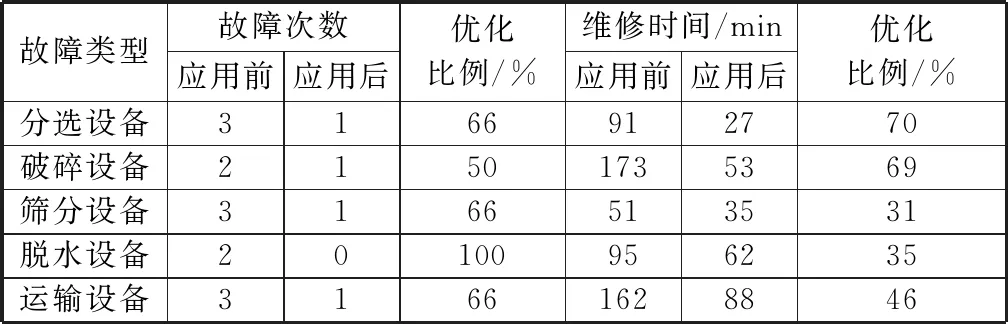

監(jiān)控系統(tǒng)應(yīng)用塔山選煤廠以來,受到廣大員工的一致認(rèn)可,為企業(yè)帶來了較好的經(jīng)濟(jì)效益與社會(huì)效益。表6為選煤廠在監(jiān)測(cè)系統(tǒng)應(yīng)用前后三個(gè)月的數(shù)據(jù)統(tǒng)計(jì)結(jié)果。可知,在系統(tǒng)應(yīng)用后,各類機(jī)械設(shè)備的故障率都降低50%以上,維修時(shí)間減少30~70%,有效地對(duì)各類故障起到預(yù)警作用,幫助工作人員及時(shí)發(fā)現(xiàn)故障并采取維護(hù)措施。

表6 系統(tǒng)應(yīng)用效果Table 6 Application of the system

5 結(jié)語

本文針對(duì)某選煤廠各機(jī)電設(shè)備的常見故障進(jìn)行分析,介紹了故障主要原因及維護(hù)措施,在此基礎(chǔ)上,建立了機(jī)電設(shè)備的故障監(jiān)測(cè)系統(tǒng),利用串口通訊及以太網(wǎng)實(shí)現(xiàn)各設(shè)備故障信息的采集、傳輸與遠(yuǎn)程監(jiān)測(cè)功能,便于各設(shè)備的統(tǒng)一管理與監(jiān)測(cè),節(jié)約了巡檢的人力成本。