氣吸滾筒式油菜穴盤育苗精密排種器設計與試驗

曹秀龍,馬 旭,李宏偉,溫志成,李澤華,王曦成

(1. 華南農業大學工程學院,廣州 510642;2. 華南農業大學數學與信息學院,廣州 510642;3. 華南農業大學南方農業機械與裝備關鍵技術教育部重點實驗室,廣州 510642)

0 引言

油菜是中國播種面積最大的油料作物,主要分為冬油菜和春油菜。冬油菜種植區域主要分布于長江流域[1],以直播和育苗移栽種植方式為主。雖然機械直播可以省工節本,但由于該區域多熟制輪作,前后兩季作物茬口矛盾,在晚稻收獲后采用直播方式種植油菜,將錯過油菜最佳播種期,導致油菜生長緩慢、植株瘦小而減產[2]。育苗移栽能有效緩解由于茬口矛盾導致油菜生長周期不足和抗逆能力差等問題,但長期以來,由于油菜機械化育苗和移栽技術尚不成熟,主要采用人工育苗移栽方式進行生產[3],費時費力,既造成種子浪費,也為后期移栽機械化作業增加了難度[4]。為此,亟需突破油菜機械化育苗移栽技術瓶頸,而機械化精密播種是其難點之一。

由于氣吸式排種器對種子大小適應性強、不易傷種和播種精度高等優點[5-7],近年來,在國內外播種機上得到了大力發展和廣泛應用[8-12]。氣吸式精密排種器通過負壓吸種,隔壓板隔絕負壓,然后依靠種子自身重力進行投種,主要應用于大粒徑和中粒徑種子,如三七[13]、水稻[14]、玉米[15]、馬鈴薯[16]和棉花[17]等。對于質量比較輕的小粒徑種子,若僅依靠其自身重力進行投種,投種速度和位置波動較大,無法滿足同步投種而影響單粒精密播種的質量。油菜種子是一種典型的小粒徑種子,實現油菜單粒精密播種,對解決油菜育苗移栽技術難題和豐富氣力式排種器應用領域具有重要的理論和實際應用價值。

圍繞油菜氣力式精密播種技術,華中農業大學廖慶喜團隊先后設計了氣吸圓盤式[18]、氣吸滾筒式[19]和氣壓集排式[20]等油菜精密排種器。其中氣吸圓盤式精密排種器通過設置獨立吸種區和正壓投種區,解決了吸種孔堵塞和籽粒破碎等問題;氣吸滾筒式排種器通過在氣吸滾筒上增設多排吸種孔,實現一器多行精密排種;氣壓集排式排種器采用氣流清種與氣壓護種組合技術,能有效解決清種和護種環節種子易剪切破壞問題。但這些精密排種器主要用于油菜直播,單體結構較大,不適于油菜穴盤育苗對行對穴精密單粒播種。

油菜育苗使用的穴盤和蔬菜育苗穴盤相似或通用,并且油菜種子和部分蔬菜種子形態相似,所以蔬菜穴盤育苗排種器對油菜育苗排種器的設計具有一定的參考價值。蔬菜育苗排種器研發方面,美國Blackmore公司、意大利Mosa公司和荷蘭Visser公司等設計的精密排種器都采用真空吸附原理[21-22],以氣針、蓋板和氣吸滾筒式為主;中國的臺州賽得林公司、寶雞鼎鐸機械公司和江蘇云馬農機制造有限公司等引進國外先進技術,通過對穴盤育苗播種技術研究,改制了一批穴盤育苗精密排種器[23-24],其原理與國外類似。總體上,國外蔬菜育苗技術和設備相對完善,智能化程度和生產率相對較高,但產品價格昂貴。國內蔬菜育苗排種器對不同規格穴盤和不同類型種子的適應性較差,播種精度較低,限制了相關設備的推廣使用。

本文采用負壓吸種與正壓投種組合作用原理,設計一種氣吸滾筒式油菜穴盤育苗精密排種器。由于正負壓組合式排種器的內部流場極易出現氣流紊亂,無法保證吸種和投種的穩定性,影響排種性能。為此,本文設計一種卸壓及正壓氣吹投種裝置,應用Fluent軟件模擬分析滾筒內壁和吸種孔與正壓氣室的流場特征,進而優選正壓進氣孔間距等參數;為提高單粒播種率,設計了一種帶凸起的吸種帽和倒U型清種結構,并搭建穴孔與吸種孔同步精準對位及投種控制系統。

1 排種器結構與工作原理

本文研制的穴盤育苗精密排種器主要由種箱、清種機構、側板、空心軸、空心軸固定夾、同步帶輪、滾筒端蓋、接種盒、滾筒、吸種帽、卸壓及正壓氣吹投種裝置和穴盤位置傳感器等組成,如圖1所示。

排種器滾筒內部設置有空心軸和卸壓及正壓氣吹投種裝置,空心軸通過固定夾固定在排種器側板,其一端通負壓,另一端通正壓;正壓氣室通過壓縮彈簧緊密貼合滾筒內壁,堵住吸種孔,隔絕負壓,并提供投種正壓。圖2為穴盤穴孔與吸種孔對位投種過程示意圖。排種器工作時,穴盤通過輸送帶運送到穴盤位置傳感器處,穴盤位置傳感器發出脈沖信號,PLC接收到脈沖信號控制伺服電機轉動,伺服電機通過同步帶帶動滾筒轉動。此時吸種孔處的種子在滾筒內外壓力差作用下被吸附到吸種帽上,并隨著滾筒一起轉動。當種子轉動至清種機構時,吸種帽上多吸的種子被清種機構清除并回流至種箱,吸種帽上只吸附一粒種子。如果因氣吸滾筒黏連導致種子沒有回流至種箱,多余的種子會依靠自身重力落入另一側的接種盒內。當吸附的種子轉動到投種位置時,吸種孔處的壓力差被卸除,種子在正壓氣吹作用下與吸種帽分離,落入下方的穴孔中,完成精準同步投種。

2 關鍵部件設計

2.1 氣吸滾筒

氣吸滾筒是排種器的核心部件之一,其他各部件的尺寸設計都依賴于氣吸滾筒的外形尺寸。圖3為氣吸滾筒結構簡圖。

氣吸滾筒直徑與充種時間的關系式如下:

式中t為充種時間,s;l為充種區弧長,mm;v為氣吸滾筒線速度,mm/s;n為氣吸滾筒轉速,r/min。

由式(1)可得:

由式(2)可知,t與n成反比,與α成正比,與直徑D無關。現有滾筒式精密排種器直徑通常為140~260 mm[25]。在滿足充種弧長的條件下,直徑D越大,圓周方向可設置的型孔數量越多,氣吸滾筒轉速越低,有利于提高充種性能,但整機結構增大,并且負壓風機功率增加,能耗增加,同時也會使負壓氣室密封要求過高;若氣吸滾筒直徑太小,圓周方向可設置的型孔數量較少,滾筒轉速較高,不利于充種,播種合格指數降低。綜合考慮,本文選取氣吸滾筒直徑D為200 mm,材料為5 mm厚鋁合金無縫管。

現有油菜育苗穴盤的標準規格為128孔(8穴/行×16行)軟盤,長×寬×高為590×300×45(mm),穴距為36 mm。根據穴盤規格,確定氣吸滾筒軸向型孔數為8個,孔距Lk為36 mm,兩端對稱預留44 mm的端蓋固定位置,氣吸滾筒長度L為340 mm。

設計氣吸滾筒周向型孔數量時,理論上最少可設計成1個,最多可根據種子的尺寸大小布滿整個滾筒。但是,實際相鄰型孔間的弧長至少需要大于種子最大尺寸的2倍,并且氣吸滾筒線速度v≤350 mm/s[26]。考慮到實際生產中,連續2個育苗穴盤難以實現無縫連接,前一個穴盤的最后一穴和后一個穴盤第一穴之間的距離與同一穴盤中兩穴之間的距離不同,因此每播種一盤都需要通過穴盤位置傳感器檢測穴孔位置實現對穴精準投種。本文所用穴盤每列穴孔數為16個,為方便伺服電機調控滾筒轉速,滿足氣吸滾筒線速度與不同生產率下穴盤運動速度的協調性,設計氣吸滾筒周向型孔數Z為育苗穴盤每列穴數的2倍,即Z=32。此時相鄰型孔間的弧長T=19.625 mm,大于油菜種子最大尺寸的2倍(油菜種子粒徑為1.45~2.68 mm,見2.2節),且當生產率為500盤/h,氣吸滾筒線速度v=44.67 mm/s<350 mm/s。

2.2 吸種孔直徑與吸種帽

吸種孔直徑大小取決于種子的幾何特性。為提高排種器對品種的適應性,選取長江流域常用的中雙11號、湘雜油787和華油雜9號3個品種油菜種子為對象,每個品種隨機選取100粒,用精度為0.01 mm數顯游標卡尺測量每粒油菜種子3次,取平均值作為油菜種子的粒徑。測得3個品種油菜種子的平均粒徑分別為2.05、1.96和1.87 mm,粒徑范圍為1.45~2.68 mm,圖4為油菜種子粒徑分布。

一般地,吸種孔直徑d(mm)與種子粒徑的關系[27]為

式中dk為種子粒徑,mm。由式(3)可知,吸種孔直徑d取值為0.87~1.88 mm。

由于油菜種子近似球形,種子間存在一定的空隙,傳統的氣吸滾筒采用光滑表面,滾筒轉動對種子的擾動不足,影響種子吸附性能。為此,本文設計一種帶凸起的吸種帽,如圖5所示。根據油菜種子粒徑大小,為便于加工,取凸臺直徑為1.95 mm。為保證滾筒轉動時順利通過種箱底板,并且種箱中的種子不會從種箱底部掉落,設定凸臺高度為1 mm,凸臺頂端倒圓角,圓角與吸種孔的頂端相切。

2.3 清種裝置

為保證投種時吸種孔上只保留1粒種子,本文設計一種倒U形刮板式清種裝置。采用2 mm厚的尼龍板,清種口為光滑倒U形結構,如圖6所示。

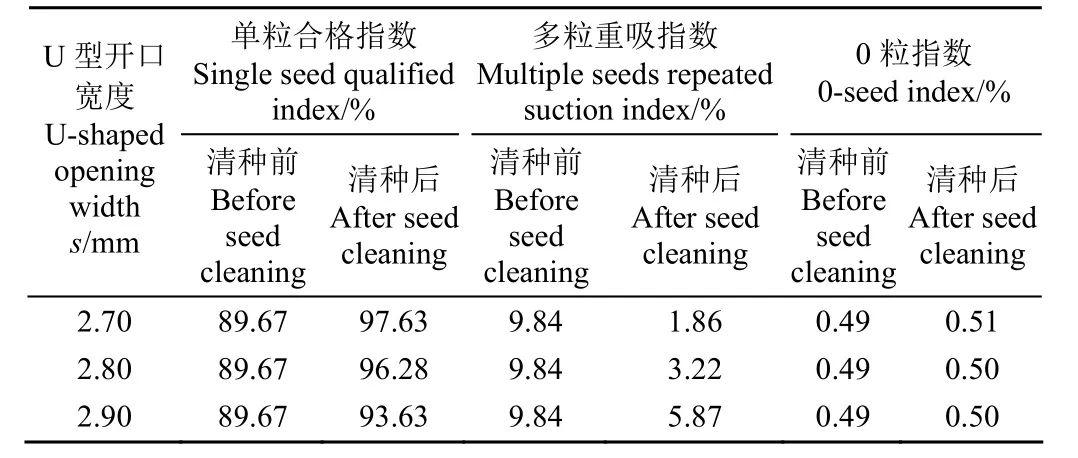

根據3個品種油菜種子粒徑數據和統計學中“3σ原則”,得到3個品種油菜種子的粒徑上限分別為2.67、2.51和2.23 mm。為保證最大粒徑的油菜種子能通過清種口,且不能有2粒及以上的種子同時通過清種口,倒U形開口寬度s的取值范圍為2.70~2.90 mm。為確定最優倒U形開口寬度s的值,分別取開口寬度為2.70、2.80和2.90 mm進行清種試驗,試驗時,連續統計清種前后各1000個吸種帽上的種子數,計算清種前后的單粒合格指數、多粒重吸指數和0粒指數:

試驗重復3次取平均值,結果見表1。

表1 清種試驗結果 Table 1 Results of seed cleaning test

由表1可知,當倒U形開口寬度s為2.70 mm時,清種后單粒合格指數為97.63%。由于倒U形開口的高度只要求大于種子的最大粒徑,本文設計倒U形開口的寬度s為2.70 mm,高度h為3.00 mm。

2.4 卸壓投種裝置

卸壓投種裝置是氣吸式排種器的關鍵部件。為確保同步整排投種,并減少吸種孔堵塞的情況,本文設計一種可隔絕負壓和增加正壓輔助氣吹投種裝置,其結構如圖7所示。

正壓氣室采用具有一定壓縮變形和強度好的優力膠板,下弧面直徑與滾筒內徑相同,在壓縮彈簧作用下與滾筒內壁緊密貼合,保證正壓氣室的密封性。為增加空心軸正壓側的密封性,采用可拆卸的熱熔膠進行密封處理,保證負壓氣室的密封性。正壓氣室上增設一條正壓卸氣管連接大氣,當正壓氣室處在非吸種孔位置時,連續供給的正壓氣流通過正壓卸氣管排放到外界,保證滾筒內部流場穩定。

為確定正壓氣室內部氣體的流動特征,需對其雷諾數Re進行求解,計算公式為

式中Re為雷諾數;ρ為空氣密度,g/mm3;μ為空氣動力黏度,g/mms;vk為空氣平均流速,mm/s;Lz為正壓氣室寬度,mm。

為使正壓氣室完全覆蓋吸種帽的下端,本文正壓氣室寬度取8 mm。利用風速儀測得正壓氣室空氣平均流速大于5000 mm/s,由式(5)得出Re=2873.33,大于空氣的湍流臨界值2300,故正壓氣室中空氣的運動為湍流。

湍流時正壓氣室內必然出現壓降,壓降公式為

式中Hloos為壓降,Pa;f為摩阻系數;C為正壓進氣孔間距,mm;j為正壓進氣孔直徑,mm;g為重力加速度,m/s2。

由式(6)可知,壓降的產生主要與正壓進氣孔間距和正壓進氣孔直徑有關。為減小壓降和保證正壓氣室流場的均勻性,本文采用Fluent軟件模擬3種不同正壓進氣孔間距條件下,滾筒內壁和吸種孔與正壓氣室接觸的流場特征。設定正壓進氣孔直徑為8 mm(與正壓氣室寬度匹配),基于等距設計原則,以正壓卸氣孔為中心,對稱設置2個正壓進氣孔。3種不同正壓進氣孔間距分別為72、144和216 mm,圖8為正壓氣室結構示意圖。

模擬過程采用k-ε模型,選取正壓進氣孔為速度進口邊界條件,根據獲取的正壓氣室平均流速,設定進氣速度為5000 mm/s,正壓卸氣孔和吸種孔為壓力出口邊界,壁面采用無滑移邊界條件。將模擬結果導入EnSight軟件進行正壓氣室流場分析,結果如圖9所示,其中圖9a為正壓氣室與滾筒接觸處的速度云圖,圖9b為正壓氣室與吸種孔接觸處的速度云圖。

由圖9a可知,隨著正壓進氣孔間距的增加,正壓氣室內流場的穩定性變差。當正壓進氣孔間距為72 mm時,進氣孔氣流很快從卸氣孔排出,正壓氣室內流場相對穩定。由圖9b可知,當進正壓氣孔間距為72 mm時,兩端吸種孔處的氣流速度明顯低于滾筒中間吸種孔處的氣流速度,并且正壓卸氣孔處出現了較大的壓降,氣流損失較大;當正壓進氣孔間距為216 mm時,兩端倒數第二孔處的氣流速度明顯高于其他吸種孔處的氣流速度,并且滾筒兩端出現漩渦和回流現象。總體上,當正壓進氣孔間距為144 mm時,各吸種孔處的氣流速度差異較小,并且正壓氣室內流場分布均勻,無回流和漩渦現象。因此,本文選取正壓進氣孔間距為144 mm。

3 排種性能試驗

為優化排種器核心部件結構參數與工作參數,以中雙11號油菜種子為材料進行排種性能試驗,采用二次旋轉正交組合試驗方法,分析排種器性能的主要影響因素(吸種負壓、投種正壓和吸種孔直徑)與播種指標(單粒合格指數、漏播指數和重播指數)的關系,應用回歸分析、響應曲面和多目標變量優化方法,優化排種器的結構參數和工作參數。為評價其排種性能,在優化參數條件下,選用3個品種油菜種子和1個蔬菜類種子(茄子),設定生產率分別為600、700和800盤/h進行排種試驗,驗證排種器的品種適應性。

3.1 試驗材料與儀器設備

試驗材料為中雙11號油菜種子,含雜率≤0.1%,含水率≤5%。試驗在自主設計的油菜育秧生產線上進行,試驗臺配置格標生產的型號為GB-370S型高壓漩渦氣泵,中國紅旗牌YZ-100壓力真空表和Y-60壓力表,試驗裝置如圖10所示。

3.2 試驗方案與方法

試驗依據國家標準《單粒(精密)播種機試驗方法》(GB/T6973—2005)實施[28],選取單粒合格指數Y1、漏播指數Y2和重播指數Y3為評價指標,計算公式如下:

式中n0為漏播穴數;n1為單粒合格穴數;n2為重播穴數;N′為理論排種穴數。統計每個穴孔中種子數,只有1粒種子為合格,大于等于2粒為重播,沒有種子為漏播。每次連續播種10盤,重復3 次,取平均值作為試驗結果。

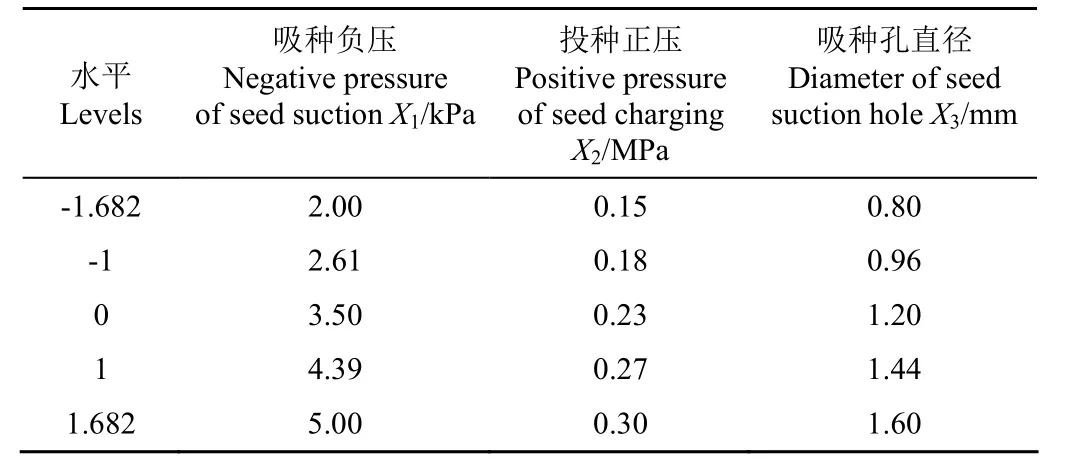

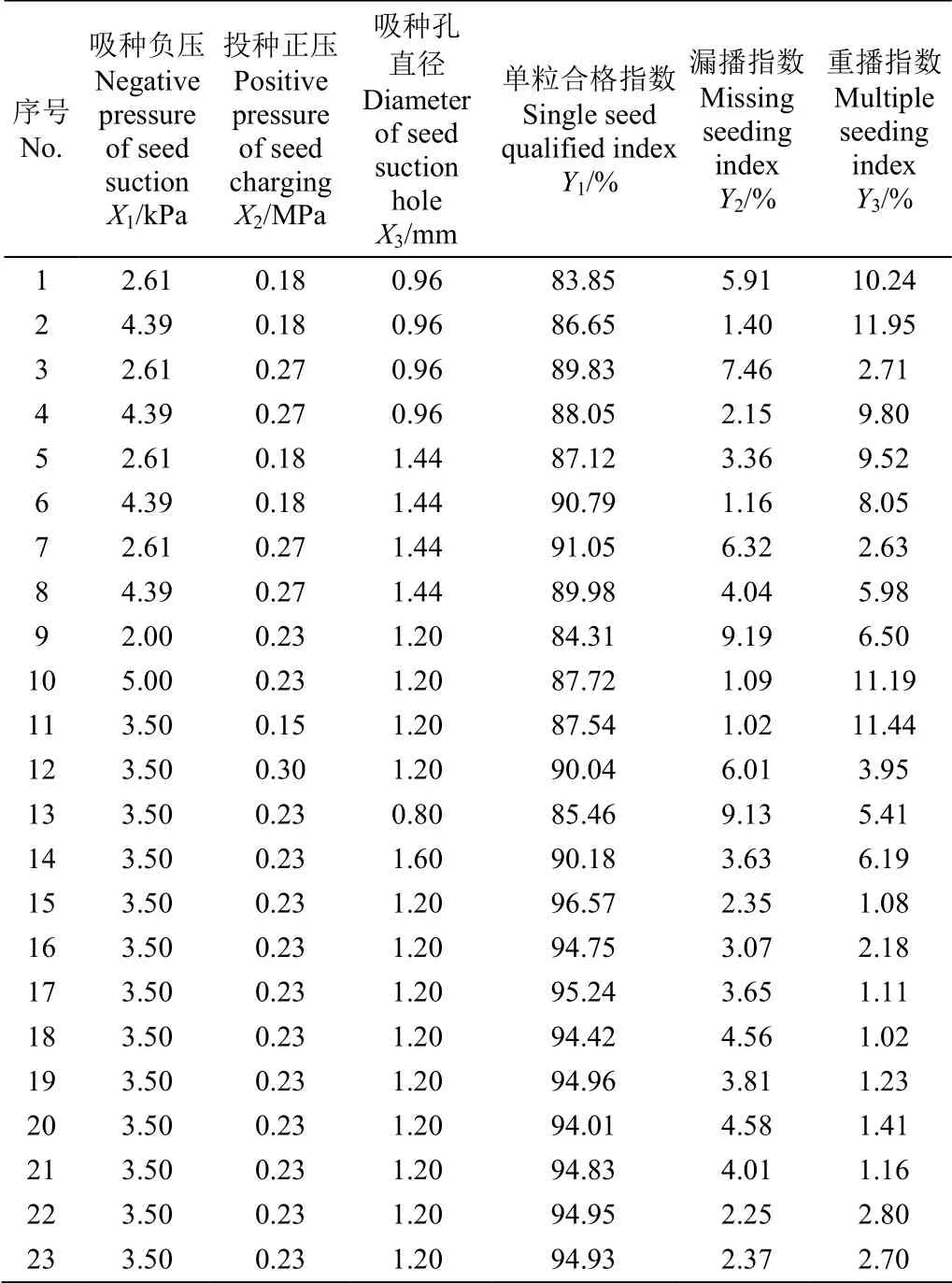

根據前期試驗研究,選擇吸種負壓X1、投種正壓X2和吸種孔直徑X3為試驗因素,每個因素考察5個水平,因素編碼水平如表2所示。采用Design-Expert11.0軟件進行數據處理和統計分析。試驗方案與結果如表3所示。

表2 試驗因素和水平 Table 2 Factors and levels of test

3.3 回歸模型建立與顯著性檢驗

運用Design-Expert11.0軟件,分別建立單粒合格指數Y1、漏播指數Y2和重播指數Y3關于吸種負壓X1、投種正壓X2和吸種孔直徑X3的多元非線性回歸模型,并進行模型和系數的顯著性檢驗,分析與結果如下:

1)單粒合格指數Y1回歸模型與顯著性檢驗

單粒合格指數Y1的回歸方程為

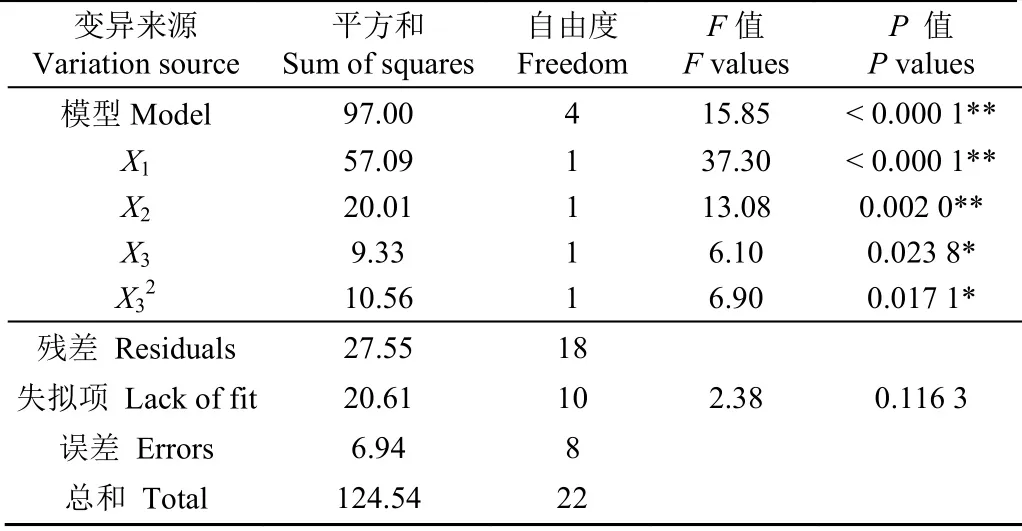

其方差分析結果如表4所示。

表3 試驗方案與結果 Table 3 Experiment scheme and results

表4 單粒合格指數回歸模型的方差分析表 Table 4 Variance analysis of single seed qualified index regression model

由表4可知,單粒合格指數回歸模型通過顯著性檢驗(P<0.01),模型有效。其中交互項X1X3和X2X3的影響不顯著,其他各項均通過顯著性檢驗。

由式(8)可知,單粒合格指數Y1與吸種負壓X1、投種正壓X2和吸種孔直徑X3都分別呈開口向下的二次函數關系,表明存在吸種負壓、投種正壓和吸種孔直徑的最優參數組合。

2)漏播指數Y2回歸模型與顯著性檢驗

漏播指數Y2的回歸方程為

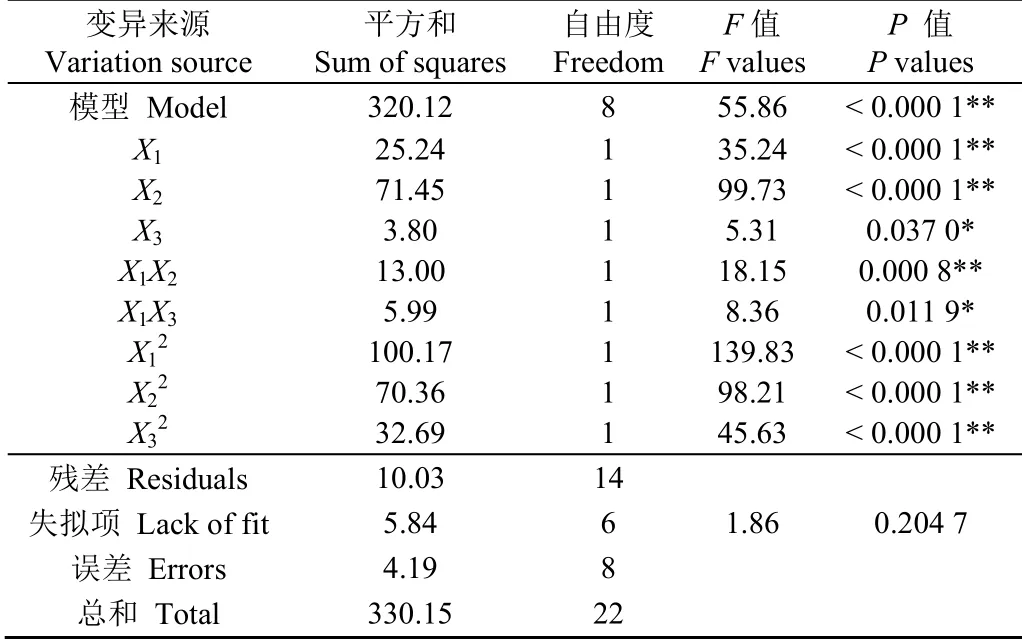

其方差分析結果如表5所示。

表5 漏播指數回歸模型的方差分析表 Table 5 Variance analysis of missing seeding index regression model

由表5可知,漏播指數回歸模型通過顯著性檢驗(P<0.01),模型有效。其中交互項X1X2、X1X3、X2X3和二次項X12和X22都不顯著,其他各項均通過顯著性檢驗。

由式(9)可知,吸種負壓X1對漏播指數Y2的影響呈負線性相關關系,表明吸種負壓越大,漏播指數將降低;投種正壓X2對漏播指數Y2的影響呈正線性相關關系,表明投種正壓越大,漏播指數將增加;漏播指數Y2與吸種孔直徑X3呈開口向上的二次函數關系,表明當固定吸種負壓和投種正壓時,存在吸種孔直徑的最優值,使得漏播指數最小。

3)重播指數Y3回歸模型與顯著性檢驗

重播指數Y3的回歸方程為

其方差分析結果如表6所示。

表6 重播指數回歸模型的方差分析表 Table 6 Variance analysis of multiple seeding index regression model

由表6可知,重播指數回歸模型通過顯著性檢驗(P<0.01),模型有效。其中交互項X2X3的影響不顯著,其他各項均通過顯著性檢驗。

由式(10)可知,重播指數Y3與吸種負壓X1、投種正壓X2和吸種孔直徑X3都分別呈開口向上的二次函數關系,表明存在吸種負壓、投種正壓和吸種孔直徑的最優參數組合使得重播指數最小。

3.4 各因素間交互作用對試驗指標的影響

由3.3節的結果可知,吸種負壓X1和投種正壓X2的交互項X1X2對單粒合格指數Y1有顯著影響,交互項X1X2和X1X3對重播指數Y3有顯著影響,表明各因素間存在交互效應。應用響應曲面分析方法,利用Design-Expert11.0軟件生成各因素交互作用對單粒合格指數Y1和重播指數Y3的響應曲面圖,如圖11所示。

由圖11a可知,固定吸種孔直徑為1.20 mm,當吸種負壓為3.32~3.68 kPa和投種正壓為0.22~0.23 MPa時,單粒合格指數存在最優值。固定投種正壓,隨著吸種負壓的增大,單粒合格指數先增大后降低;固定吸種負壓,隨著投種正壓的增大,單粒合格指數也呈現先增大后降低的趨勢。

由圖11b可知,固定吸種孔直徑為1.20 mm,當吸種負壓為3.32~3.68 kPa和投種正壓為0.23~0.25 MPa時,重播指數存在最小值。固定投種正壓,隨著吸種負壓的增大,重播指數先降低后增加;固定吸種負壓,隨著投種正壓的增大,重播指數也呈現先降低后增加的趨勢。

由圖11c可知,固定投種正壓為0.255 MPa,當吸種負壓為2.96~3.22 kPa和吸種孔直徑為1.15~1.25 mm時,重播指數存在最小值。固定吸種負壓,隨著吸種孔直徑的增大,重播指數先降低后增加;固定吸種孔直徑,隨著吸種負壓的增大,重播指數也呈現先降低后增加的趨勢。

綜上可得,當固定其中任何一個參數,其他2個因素對單粒合格指數Y1的影響都呈現先增加后下降的趨勢,對重播指數Y3的影響都呈現先下降后增加的趨勢。

3.5 參數優化

為了得到排種器的最優結構參數組合,采用多目標優化方法,同時優化單粒合格指數Y1、漏播指數Y2和重播指數Y3的影響因素。依據提高單粒合格指數,降低漏播和重播指數的目標,結合各試驗因素的邊界條件,得到優化模型為

利用Design-Expert軟件中的Optimization模塊進行參數優化并分析求解,結果表明,當吸種負壓為3.73 kPa、投種正壓為0.23 MPa和吸種孔直徑為1.28 mm時,排種器單粒合格指數達到95.13%、漏播指數為2.80%,重播指數為2.07%。

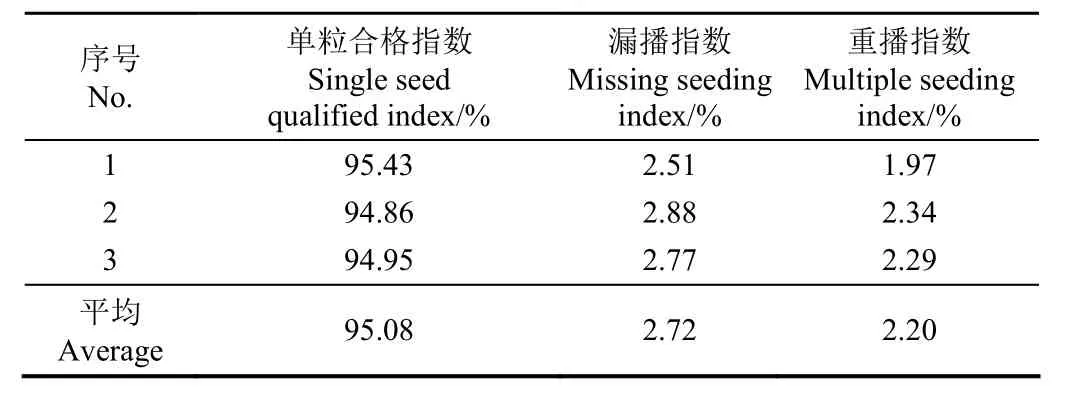

為便于實際加工和參數調節,圓整吸種負壓為3.70 kPa,投種正壓為0.23 MPa和吸種孔直徑為1.20 mm進行驗證試驗,在相同的試驗條件下重復3次,試驗結果如表7所示。

表7 優化參數試驗結果 Table 7 Test results of optimized parameters

結果表明,單粒合格指數平均值為95.08%,漏播指數平均值為2.72%,重播指數平均值為2.20%,試驗結果與優化結果基本一致。

3.6 排種器的品種適應性與精準高效性試驗

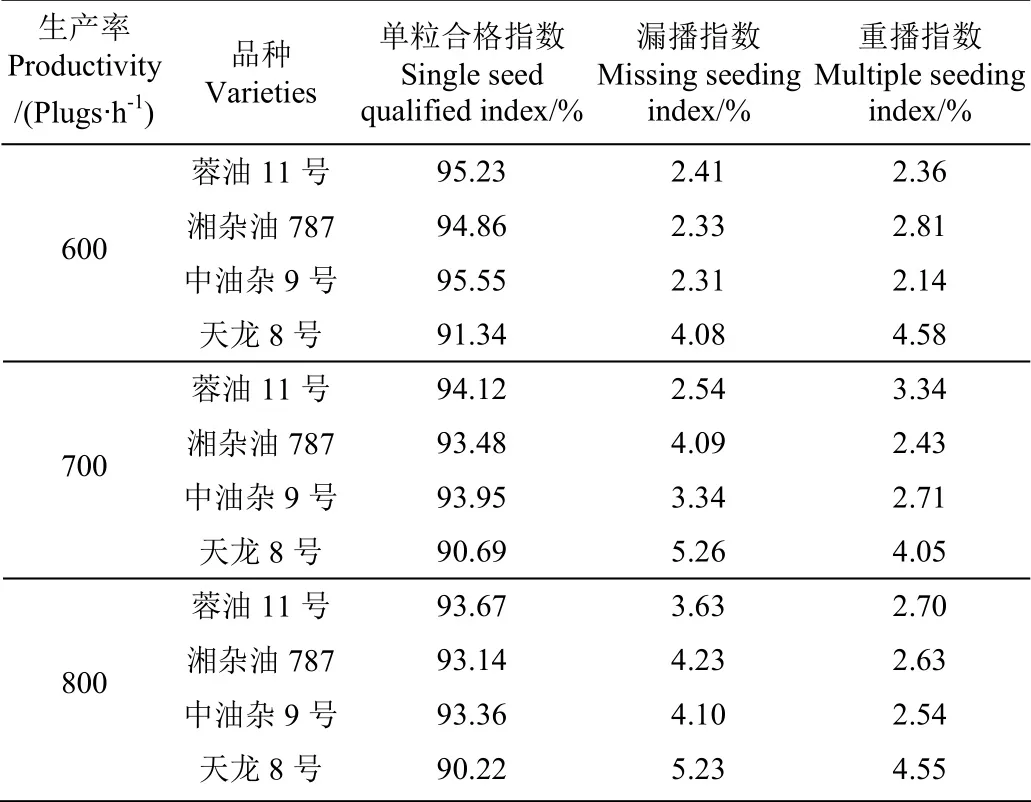

選取吸種負壓為3.70 kPa,投種正壓為0.23 MPa和吸種孔直徑為1.20 mm,設定排種器生產率分別為600、700和800盤/h,選用3個品種的油菜種子分別為中雙11號、湘雜油787、中油雜9號,一個蔬菜類種子茄子天龍8號進行排種性能試驗。每個試驗連續播種10盤,試驗結果如表8。

由表8可知,當生產率為600盤/h,所有油菜品種的單粒合格指數都高于94%,漏播指數和重播指數都小于3%;茄子的單粒合格指數高于91%,漏播指數和重播指數都小于5%。當生產率為700和800盤/h時,所有油菜品種單粒合格指數都高于93%,漏播指數和重播指數都小于5%;茄子的單粒合格指數高于90%,漏播指數和重播指數都小于5%。說明該穴盤育苗精密排種器在不同生產率下對不同品種油菜種子和茄子種子具有較好的適應性。隨著生產率增加,單粒合格指數雖略有下降,但下降幅度不超過2個百分點,滿足高效和精準播種作業要求。由于茄子播種試驗時未更換匹配的清種裝置,播種質量稍有不足,通過更換匹配的清種裝置,可提高播種質量。

表8 品種適應性試驗結果 Table 8 Results of variety adaptability test

4 結論

1)采用負壓吸種與正壓投種組合作用技術,設計了一種氣吸滾筒式穴盤育苗精密排種器。通過模擬分析正壓氣室分別與滾筒內壁和吸種孔的流場特征,確定最優正壓進氣孔間距為144 mm;滾筒型孔中設置帶凸起吸種帽,用倒U型結構清種裝置進行清種,通過在卸壓投種裝置中增加輔助正壓,配合穴孔與吸種孔同步精準對位及投種控制系統,實現同步整排精準投種。

2)基于Design-Expert11.0軟件中的Optimizaition模塊,應用多目標優化方法對排種性能影響因素進行優化,得到最優參數組合為:吸種負壓3.73 kPa、投種正壓0.23 MPa、吸種孔直徑1.28 mm,此時排種器單粒合格指數為95.13%,漏播指數為2.80%,重播指數為2.07%。驗證試驗的單粒合格指數平均值為95.08%,漏播指數平均值為2.72%,重播指數平均值為2.20%,與優化結果基本一致。

3)當生產率分別為600、700和800盤/h時,分別對3個品種油菜種子和1個蔬菜種子(茄子)進行排種性能的品種適應性和播種精準高效性試驗,結果表明:油菜種子的單粒合格指數高于93%,漏播指數和重播指數都小于5%;茄子的單粒合格指數高于90%,漏播指數和重播指數都小于5%,說明該排種器能較好地滿足油菜和部分蔬菜穴盤育苗精密播種農藝要求,具有較好的適應性。