直流電阻率法在煤層底板水害監測中的應用研究

魯晶津

(中煤科工集團西安研究院有限公司, 陜西 西安 710077)

0 引言

煤炭工業安全、健康、可持續發展離不開煤礦自動化、信息化、智能化技術。隨著智能化開采技術的成熟應用[1],開采過程中的地質安全保障技術越來越重要[2]。目前,我國煤炭開發面臨埋藏深、水文地質復雜的開采環境,特別是華北型煤田面臨的底板承壓水害威脅日趨嚴重[3],大大制約了智能化開采技術的長遠發展。

煤礦底板水害事故往往是由于采掘活動破壞隔水層或打通隱伏含、導水通道而引起的,預防底板突水的關鍵是對底板采動破壞過程及導水通道發育過程進行動態監測[4]。作為煤礦井下地質安全保障技術的重要手段,直流電阻率法在煤層頂底板破壞監測中的應用已有十余年歷史[5-6],科研工作者在方法原理、數據處理解釋、監測裝備及應用等方面開展了大量研究。在底板水害監測領域,劉樹才等[7]通過測試巖石受力直至破壞時的導電性變化,結合采動過程中煤層底板巖層的應力分區,建立了底板采動導水斷裂帶動態演化地電模型,將回采過程中煤層底板巖層分為超前壓縮區、過渡區、膨脹破壞區及重新壓實區等4個導電性區段。井下監測試驗結果顯示[8-13],隨著回采推進,超前壓縮區和膨脹破壞區的電性變化較明顯,在工作面富水性較差的情況下,超前壓縮區電阻率一般有所下降,膨脹破壞區電阻率普遍顯著升高,而一旦有水涌入采空區,膨脹破壞區的電阻率則會迅速下降。劉斌等[14]開展了隱伏斷層底板突水約束反演成像實時監測的數值模擬試驗,較為準確地反映了底板突水過程中斷層活化、裂隙擴張等重要異常事件。Li Shucai等[15]采用時移電阻率反演對導水裂隙的演化過程進行了監測模擬,成像結果較為準確地捕捉了底板導水裂隙的發育過程。

目前針對直流電阻率法在煤層底板水害監測中應用的研究成果主要集中于底板變形與破壞的電阻率響應特征上[8-13],對導水通道動態發育過程的電阻率變化規律研究較少。本文采用三維電阻率反演對直流電阻率監測系統數據進行處理解釋,獲取含、導水構造動態發育過程的電阻率變化規律,并在煤礦井下開展試驗,為煤礦水害防治和智能化開采提供技術支撐。

1 直流電阻率監測系統結構及工作原理

工作面回采過程中,煤層底板經歷周期性的應力變化。當應力在巖石彈性范圍之內時,底板巖層發生彈性形變,因巖層受壓導致原生孔隙、裂隙減小;當應力超過巖石彈性范圍時,底板巖層發生塑性形變,產生大量新生裂隙,甚至導致巖石破碎。應力變化會導致巖石內部結構發生變化,從而導致其導電性能變化。當采動破壞產生的裂隙與地下含水體導通時,巖石電阻率會發生更加顯著的變化。可見,巖石電阻率的變化與裂隙發育情況和含水性緊密相關[16-17],因此通過監測工作面回采過程中電阻率變化情況,可以對工作面底板破壞情況及水害風險進行評估。

采煤工作面直流電阻率監測系統[18]結構如圖1所示。礦用電法監測裝置安裝在井下,用于控制信號發射和數據采集。監測電極一般安裝于工作面兩側巷道中,用于向地下導入電流和接收電壓信號。監測電極通過監測線纜連接至礦用電法監測裝置。隔爆電源連接至井下電網,為礦用電法監測裝置供電。礦用電法監測裝置通過光纖和光端機連接至工業環網,保證其與地面服務器通信。地面服務器配套安裝地面遠程控制軟件、數據庫及數據實時處理軟件等。地面遠程控制軟件用于在地面控制和操作井下礦用電法監測裝置。數據庫用于對監測數據及其處理結果進行存儲和管理。數據實時處理軟件通過自動訪問數據庫獲取監測數據,并對數據進行實時處理和成像。

圖1 采煤工作面直流電阻率監測系統結構Fig.1 Structure of direct current resistivity monitoring system for coal working face

礦井電法監測技術中常用的數據采集方法有高密度電法、孔間電阻率CT、孔-巷間電阻率CT、巷道電法透視等[19],其中巷道電法透視更適用于采煤工作面底板電阻率監測。該方法在工作面兩側巷道底板布置測線,可采用單極-單極、單極-偶極、偶極-偶極等觀測裝置。對不同觀測裝置而言,1個或1對電極發射時,對側所有電極都進行接收,兩側電極全部完成發射和接收即完成1組監測數據的采集。不同觀測裝置的分辨率不同:單極-單極裝置信號最強,分辨率較低;單極-偶極裝置信號較強,分辨率較高;偶極-偶極裝置信號較弱,分辨率最高[20]。在實際探測中需要根據工作面工況進行選擇,一般在保證設備可以探測到有效信號的前提下選擇分辨率最佳的觀測裝置。

2 監測數據處理解釋方法

采用電阻率三維反演[21-22]對監測數據進行處理解釋。反演問題的目標函數為

(1)

式中:m為用于反演迭代的電導率模型;Wd為監測數據權重矩陣;dm為對電導率模型進行正演計算得到的數據;dobs為監測數據;β為正則化參數;Wm為電導率模型的正則化矩陣;mref為參考模型。

采用擬高斯-牛頓法對式(1)進行反演擬合[21],以獲得最佳目標函數。在反演過程中,需要對Wd和Wm進行定義。Wd為對角矩陣,其對角線上的元素為

(2)

式中:Ddobs為監測數據的標準偏差;ε為常數,一般取最小可信監測值[21],用來避免反演過程中在某些幅值極小的監測值上附加過大的權重。

Wm形式為

Wm=μGx+γGy+ηGz+λI

(3)

式中:μ,γ,η分別為x(工作面走向)、y(工作面傾向),z(工作面垂向)方向的梯度權重,用來控制反演模型在x,y,z方向的光滑程度;Gx,Gy,Gz分別為x,y,z方向的梯度算子;λ為模型矩陣對角元素的權重,用來控制反演模型相對參考模型的偏離度;I為單位矩陣。

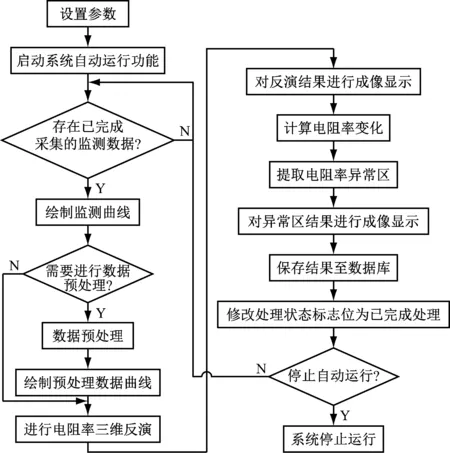

采用電阻率三維反演對監測數據進行處理解釋時,可將之前監測數據的反演結果作為后續監測數據反演時的先驗信息[23],以突出采動破壞導致的電阻率異常變化,并提高計算效率。監測數據自動處理解釋流程如圖2所示。首先設置數據庫連接參數、數據預處理參數、反演參數、時間間隔及成像參數等,然后啟動系統自動運行功能。系統自動運行過程:首先,訪問數據庫中的監測數據,繪制發射電流、接收電壓和視電阻率曲線;其次,對監測數據進行數據篩選、野值修正、數據濾波和一致性校正等預處理,并重新繪制預處理數據曲線;再次,對監測數據進行電阻率三維反演成像;最后,根據反演結果進行異常區分析和成像顯示。系統與數據庫自動交互,處理解釋過程不需要人工干預。

圖2 監測數據自動處理解釋流程Fig.2 Automatic processing and interpretation flow of monitoring data

3 底板含、導水構造演化過程數值模擬

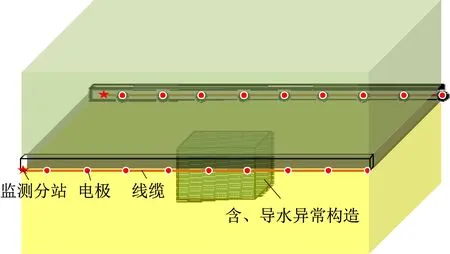

底板突水監測主要針對工作面回采過程中煤層底板在采掘擾動下動態發育的含、導水異常構造。針對底板突水過程監測,將煤系地層簡化為包含頂板巖層、煤層和底板巖層的3層地質模型,如圖3所示。頂板巖層厚度不限,電阻率為200 Ω·m;煤層厚度為10 m,電阻率為1 000 Ω·m;底板巖層厚度不限,電阻率為500 Ω·m;含、導水異常構造初始尺寸為40 m×40 m×20 m(長×寬×高),位于煤層底板下方30 m,電阻率為20 Ω·m;工作面當前監測段走向長200 m,傾向寬100 m。測線布置于回風巷和運輸巷底板外側幫,電極間距為10 m,每條巷道布置21個測點,采用分辨率較高的偶極-偶極觀測裝置進行模擬監測。以測線所在平面的中心點為坐標原點,含、導水異常構造的中心點在測線平面上的投影位置與坐標原點重合。假設監測過程中,受底板破壞影響,含、導水異常構造逐漸向上發育,異常構造橫截面尺寸不變,垂向尺寸向上逐漸增大。

圖3 底板突水過程監測地質模型Fig.3 Geological model of floor water inrush process monitoring

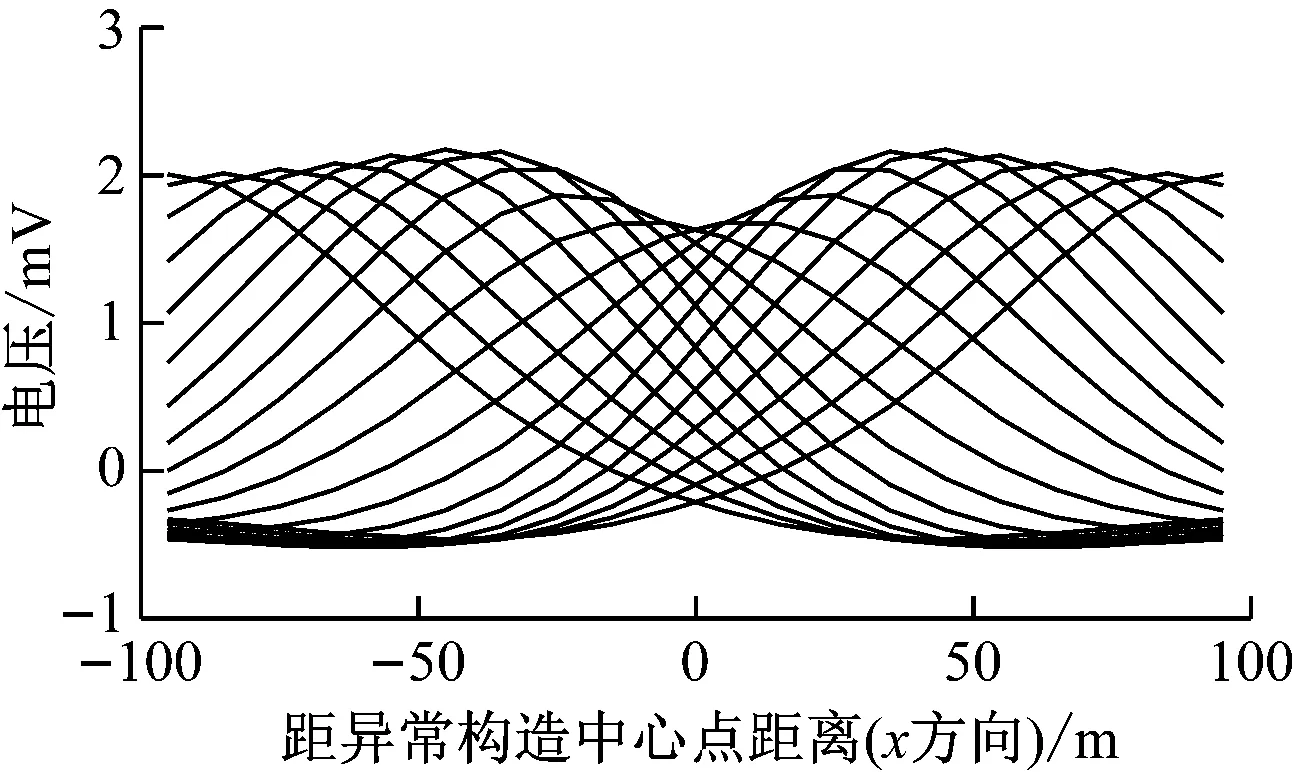

采用有限差分法對上述模型進行數值模擬[24]。底板含、導水異常構造未發育和向上發育10,20,30 m時的電壓曲線如圖4所示。可看出隨著底板含、導水異常構造向上發育,其中心點及附近區域對應的電壓逐漸減小。

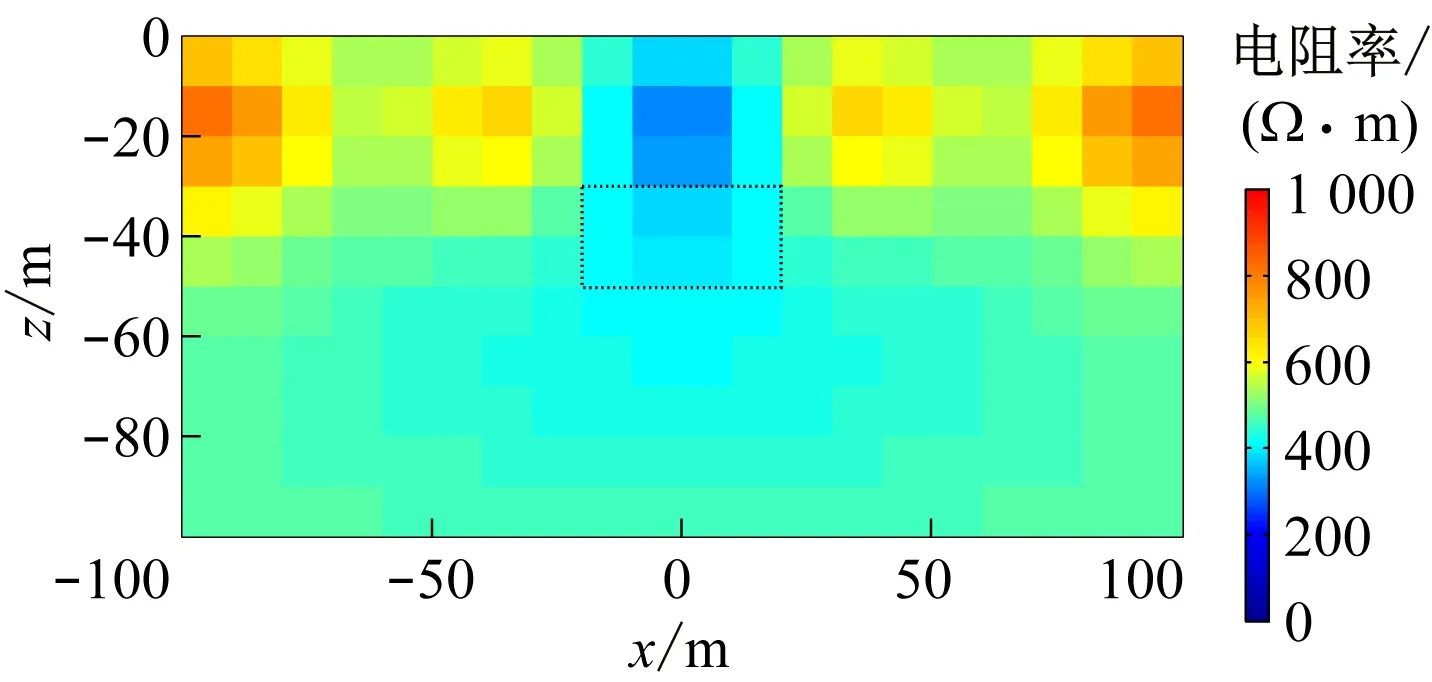

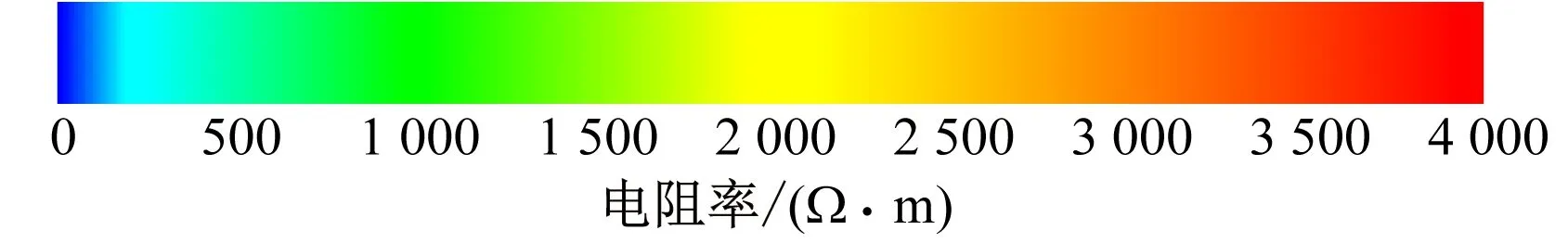

含、導水異常構造發育高度不同時,底板突水過程電阻率反演結果如圖5所示。該圖展示了過含、導水異常構造中心點的垂向(y=0)電阻率剖面,虛線框為模型中含、導水異常構造投影位置。可看出含、導水異常構造發育位置存在低阻異常區,分布范圍在z方向上與模型參數有偏差,在x方向上與模型參數基本吻合;隨著異常構造發育高度增大,低阻異常響應逐漸增強,低阻異常區在z方向的展布范圍逐漸增大;當異常構造發育高度較小時,低阻異常區垂向中心點位置比實際高。

(a) 異常構造未發育

采用巷道電法透視采集監測數據時,僅在工作面兩側巷道底板布設測線,收發極距變化范圍有限,難以實現幾何測深,因此反演結果的垂向分辨率較差,無法準確判斷異常構造發育高度。但根據反演結果可識別異常構造在測線走向上的展布范圍,且可根據電阻率的變化趨勢推斷異常構造發育情況,因此直流電阻率法監測結果對工作面水害風險評估具有重要參考價值。

(a) 異常構造未發育

4 底板直流電阻率監測試驗

4.1 試驗工作面概況

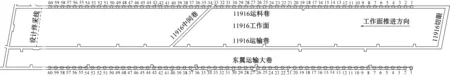

冀中能源股份有限公司葛泉礦東井11916工作面為東西走向,北邊通過煤柱與另一個已回采完畢的工作面相鄰,南邊為實體煤。工作面埋深300 m左右,采寬70 m,煤層傾角約為24°,煤層開采標高-120~-90 m,平均煤厚5 m。煤層頂板的大青灰巖含水層富水性較弱,對工作面回采不構成威脅。煤層底板至下伏本溪灰巖含水層頂界面平均間距為19 m,揭露最薄處為14 m,本溪灰巖平均厚度為7 m,富水性中等。煤層底板至奧陶系灰巖含水層頂界面平均間距為40 m,奧陶系灰巖厚度大于500 m,富水性強,水位標高+41 m左右。工作面于2019年6月開始回采,屬于帶壓開采,存在底板承壓水害威脅。

4.2 監測數據采集

試驗工作面電阻率監測施工設計如圖6所示。運料巷外側為另一工作面的采空區,運輸巷外側30 m為采區運輸大巷。為了盡量減少采動破壞和頂板垮落對監測電極的影響,將監測電極分別布置于運料巷和運輸大巷中,并采用耐壓套管對運料巷的監測線纜加以保護。工作面傾向寬度為70 m,運料巷與運輸巷高差約為20 m,2條測線間距為100 m,相鄰電極間距為10 m,每側布設60個監測電極。

圖6 電阻率監測施工設計Fig.6 Construction design of resistivity monitoring

根據現場信號強度測試結果,選擇單極-偶極觀測裝置進行監測數據采集。由于監測區域較長,若單次數據采集將所有電極都納入則耗時較長。試驗采用分段滾動監測方式。單次監測區段長度設置為測線間距的2倍,隨著工作面不斷推進,監測區段逐漸向推進方向移動。試驗監測區段長200 m,完成單次監測數據采集耗時約90 min,監測期間工作面回采進度約為3 m/d,在進行單次數據采集過程中工作面平均推進0.19 m。該過程中認為監測區域內煤層頂底板巖層內部結構變化可忽略,即假設在單次數據采集過程中監測區域內煤系地層電阻率基本不變。

4.3 監測結果分析

采用電阻率三維反演對監測數據進行實時處理分析,結果表明工作面底板電阻率整體呈高阻(>200 Ω·m),且隨時間推移無明顯變化,僅在2019年9月8—15日出現1次低阻(<200 Ω·m)異常。該時間段前后,監測區段位于31—51號電極之間,此時工作面底板下方20 m處水平電阻率切片如圖7所示。

從圖7可看出,9月9日,底板下方出現顯著低阻異常且異常有增強趨勢;9月10日,該低阻異常進一步增強(圖7(d),圖7(e)),然后逐漸減弱(圖7(f)—圖7(i));由于設備檢修,9月11—13日監測數據缺失;9月14—15日,低阻異常進一步減弱。對比工作面回采進度可知,低阻異常主體位于回采線左側超前壓縮區,隨著工作面逐步推進,低阻異常區范圍逐漸擴大并部分進入采空區,隨后低阻異常減弱,范圍逐漸縮小,但低阻異常區和采空區仍有部分重疊。導致工作面底板出現低阻異常的原因可能有2種: 一種是超前壓縮區內巖石原生裂隙受壓閉合,電阻率有所降低,該情況下低阻異常區會隨工作面推進向前推移;另一種是巖石在應力作用下發生破壞,新生裂隙與富水區貫通,導致巖石電阻率降低。從電阻率變化過程來看,該低阻異常區未表現出隨工作面推進向前推移的趨勢,而是隨工作面推進先增大后減小,因此其為新生裂隙導通富水區所導致的可能性更大。據礦井水文觀測臺賬顯示,9月10—12日工作面涌水量增加2~12 m3/h[4],與煤層底板電阻率發生顯著變化的時間段基本吻合。直流電阻率法監測結果較好地捕捉到了該次出水過程,且電阻率出現異常變化的時間早于工作面實際出水時間,因此直流電阻率法可作為工作面水害預警的有效手段。

5 結論

(1) 底板突水過程數值模擬結果表明:根據電阻率三維反演結果可識別含、導水異常構造在測線走向上的展布范圍;根據電阻率隨時間的變化趨勢可推斷異常構造發育情況,隨著含、導水異常構造向上發育,低阻異常響應逐漸增強,低阻異常區在垂向的展布范圍逐漸增大。

(2) 井下監測試驗結果表明:利用直流電阻率監測成功捕捉了采煤工作面底板出水過程,電阻率出現異常變化的時間早于工作面實際出水時間;工作面涌水量增加之前,低阻異常響應表現出逐漸增強的變化趨勢,與數值模擬結果基本一致;工作面出水后,低阻異常逐漸減弱。

(3) 研究結果表明可利用直流電阻率法進行工作面水害預警,但目前監測結果的垂向分辨率較低,要準確判斷異常構造的發育高度還需結合其他監測手段進行綜合解釋。