粉煤灰酸法提取氧化鋁溶出設備材質研究

圖 亞,高桂梅,楊 磊,王永旺,陳 東,張云峰

(神華準能資源綜合開發有限公司研發中心,內蒙古 鄂爾多斯 017100)

我國是鋁土礦資源短缺的國家,礦石品質較差,一半以上依賴進口,尋找鋁土礦替代資源刻不容緩[1-3]。準格爾煤田煤炭屬“高鋁、富鎵”煤,煤炭地質儲量267.6億t,蘊含氧化鋁35億t、鎵85.7萬t。煤炭經發電廠鍋爐燃燒后,粉煤灰中氧化鋁含量達到50%左右,鎵含量達到82.5g/t,鋁鎵的二次富集極具開發價值,是鋁土礦替代資源。

目前,粉煤灰提取氧化鋁的方法主要有堿法、酸法和酸堿聯合法。與堿法相比,酸法具有工藝流程短,工藝技術條件寬泛,易于實現產業化;原料循環使用,損耗量少,生產成本低等優點。

自20世紀80年代開始,美國橡樹嶺國家實驗室開展了粉煤灰酸法提取金屬元素的研究工作,但粉煤灰酸法提取氧化鋁僅停留在實驗室基礎研究階段,工藝技術不成熟及設備耐受性差是限制粉煤灰酸法提取氧化鋁走向工業化的主要障礙。課題組經過多年研究,成功研發了粉煤灰酸法提取氧化鋁工藝技術,并建成了粉煤灰酸法提取氧化鋁中試系統。該中試系統主要包括配料、溶出、分離洗滌凈化、蒸發結晶、焙燒、酸回收六個主體工序。其中溶出工序是中試裝置的核心工序,對粉煤灰中氧化鋁溶出率起著決定性的作用。

溶出工藝:溶出工序負責接受配料工序來料,來料直接進入溶出系統。通過蒸汽加熱保持溶出系統處于恒定溫度,粉煤灰中氧化鋁和鹽酸發生化學反應制得氯化鋁溶液,溶液經保溫停留后高溫料漿進入二級閃蒸器,經閃蒸降溫、降壓的料漿進入稀釋槽和一次洗液混合降溫,合格料漿通過稀釋泵輸送至分離工序沉降槽。

粉煤灰酸法生產氧化鋁現用溶出設備規模小,而且在運行中出現了法蘭連接處氟塑料內襯收縮、筒體變形、封頭脫落等現象,溫度無法達到理論設計值。因此,針對粉煤灰和鹽酸原礦漿特性,亟需開展溶出工藝設備選材研究。

本文結合酸法生產氧化鋁溶出條件及料漿特性,參照材料手冊和市場調研結果,對可能用于溶出設備的材質進行了初步篩選。對樹脂涂層、石墨、耐酸磚等材質的耐磨蝕、耐腐蝕性能進行了研究。

耐酸磚全稱為耐酸瓷磚,主要成分是二氧化硅,它在高溫焙燒下形成大量的多鋁紅柱石,這是一種耐酸性能很高的物質。以石英、長石、粘土為主要原料,經高溫氧化分解制成耐腐蝕材料的耐酸瓷磚,具有耐酸堿度高,吸水率低,在常溫下不易氧化,不易被介質污染等性能,除氫氟酸及熱磷酸外,對溫氯鹽水、鹽酸、硫酸、硝酸等酸類及在常溫下的任何濃度的堿類,均有優良的抗腐作用。

但是對某些材料來說,在相同條件下硫酸和鹽酸,鹽酸比硫酸腐蝕性強,鹽酸中氯離子會加速材料的腐蝕。因此,需要對耐酸磚及膠黏劑復合體耐磨蝕磨損性能進行研究。

按照國家標準對耐酸磚及膠黏劑復合體耐磨蝕磨損性能進行研究,研究內容包括耐腐蝕磨損速率(ASTM G31-2011),試驗前后表面形貌及能譜、壓縮及拉伸強度(GB/T7314-2005,GB/T228-2002)和硬度的變化。

1 試驗部分

1.1 檢測設備

高溫反應釜(HTD8040D)、場發射掃描電鏡(德國蔡司UlTRA55)、三維視頻顯微鏡(美國科士達KH-8700)、微機控制電子萬能試驗機(CMT5150)和硬度計(TH210)。

1.2 試驗過程

1.2.1 180℃樹脂涂層耐腐性能研究實驗步驟

(1)室溫浸泡試驗:將粉煤灰、鹽酸按比例配置,裝入180℃樹脂涂層溶出罐內在室溫下測試靜態36h的耐腐性能。

(2)100℃溶出試驗:將粉煤灰、鹽酸按比例配置,裝入180℃樹脂涂層溶出罐內在100℃、攪拌轉速10rpm/min條件下,測試耐腐性能。

1.2.2 石墨材質耐腐性能研究試驗步驟

100℃溶出試驗:將粉煤灰、鹽酸按比例配置,裝入油浴鍋內在100℃、攪拌轉速10rpm/min條件下,將石墨掛片浸入反應器中進行耐磨試驗。

1.2.3 耐酸磚材質耐腐性能試驗步驟

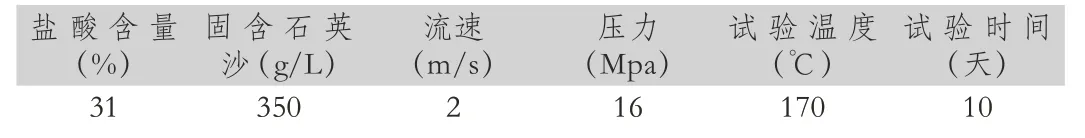

試驗條件見表1。

表1 耐酸磚及膠黏劑復合體試驗條件設計

(1)將鋼襯耐酸磚材料(含膠粘劑)按照標準進行切割,12個樣品,依次編號。

(2)將樣品記號后用蒸餾水和乙醇進行清洗,在烘箱中恒溫60℃干燥24h,然后稱重記下1號、2號、3號樣品的始重。

(3)測試1號、2號、3號平行樣品的表面形貌、XRD、能譜。

(4)將1號、2號、3號平行樣品固定在聚四氟杯體內壁上,放入充滿試驗溶液的高溫高壓反應釜中。

(5)設置反應釜轉速為2m/s,溫度為170℃。具體試驗條件見表1。

(6)記錄試驗時間,開始試驗。試驗10天后停止試驗并取下試樣,然后將試樣分別用蒸餾水和乙醇清洗后在烘箱中恒溫60℃干燥24h并稱重,記下1號、2號、3號平行樣品的終重。

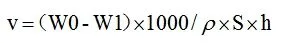

(7)采用失重法計算1號、2號、3號平行樣的旋轉沖刷腐蝕性性能,腐蝕性速率的計算公式為:

其中:v:腐蝕速率,單位為mm/h;W0:始重,單位g;

W1:終重,單位g;ρ:密度,單位為g/cm3;

S:表面積,單位為mm2;h:試驗時間,單位為小時。

(1)計算磨損失效厚度,計算鋼襯耐酸磚的使用年限。

(2)測試試驗后1號、2號、3號平行楊的表面形貌、能譜、XRD、硬度、壓縮及拉伸強度。

(3)測試4號、5號、6號平行樣的硬度。

(4)測試7號、8號、9號平行樣品的壓縮強度以及10號、11號、12號平行樣的拉伸強度。

2 結果與討論

2.1 180℃樹脂涂層耐腐性能研究

2.1.1 室溫浸泡試驗結果分析

樹脂涂層處理的加熱束與攪拌槳在粉煤灰、鹽酸共存條件下靜態放置12h、24h、36h時均沒有發生明顯腐蝕現象,圖1所示為靜置36h的實物照片。

圖1 樹脂涂層處理的加熱束與攪拌槳靜置36h實物照片

2.1.2 100℃溶出試驗結果分析

樹脂涂層處理的加熱束與攪拌槳在粉煤灰、鹽酸共存在100℃、攪拌轉速10rpm/min條件下,試驗3h后,樹脂涂層出現起皮、脫落現象,表明涂層材料與鋼本體的結合度較差,導致內襯易剝離,不適用于粉煤灰酸法生產氧化鋁溶出工序。實物照片如圖2所示。

圖2 樹脂涂層在100℃條件下的實物照片

2.2 石墨耐腐蝕性能研究

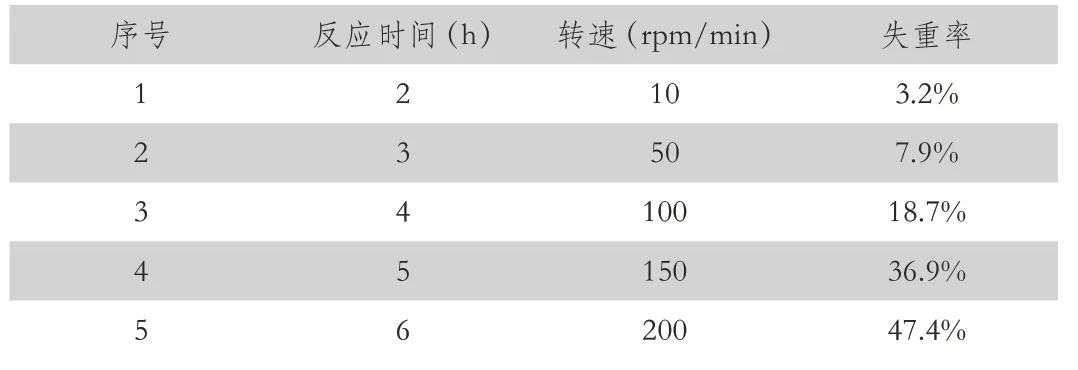

石墨掛片在粉煤灰、鹽酸共存在100℃下,試驗2h后,出現失重現象,且隨著反應時間的延長和轉速的增大,失重率隨之升高,最高可達47.4%。試驗結果如表2所示。

表2 石墨掛片失重率統計表

從試驗結果可以看出,石墨在鹽酸和粉煤灰共同存在條件下,其耐磨蝕性較差,所以石墨材質不適用于粉煤灰酸法生產氧化鋁溶出工序。

2.3 耐酸磚耐腐性研究

2.3.1 腐蝕磨損速率

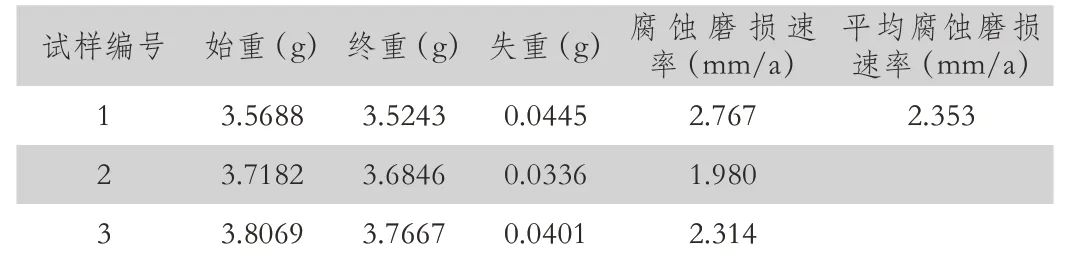

表3 耐酸磚及膠粘劑復合體的腐蝕磨損數據

耐酸磚及膠粘劑復合體的腐蝕磨損數據見表3,經計算,其平均腐蝕磨損速率為2.353mm/a,腐蝕磨損速率較小。

2.3.2 試驗前后表面形貌以及能譜分析

(1)試驗后耐酸磚及膠粘劑的宏觀形貌。從圖3中可以看出,試驗后耐酸磚及膠粘劑表面沒有明顯腐蝕。

圖3 耐酸磚及膠粘劑試驗后的宏觀形貌

(2)試驗前后耐酸磚及膠粘劑的三維形貌。

圖4 試驗前后耐酸磚的三維形貌

在三維圖中,顏色深處為膠粘劑的部分。從圖4中可以看出,試驗后耐酸磚中膠粘劑的表面有輕微磨損現象。

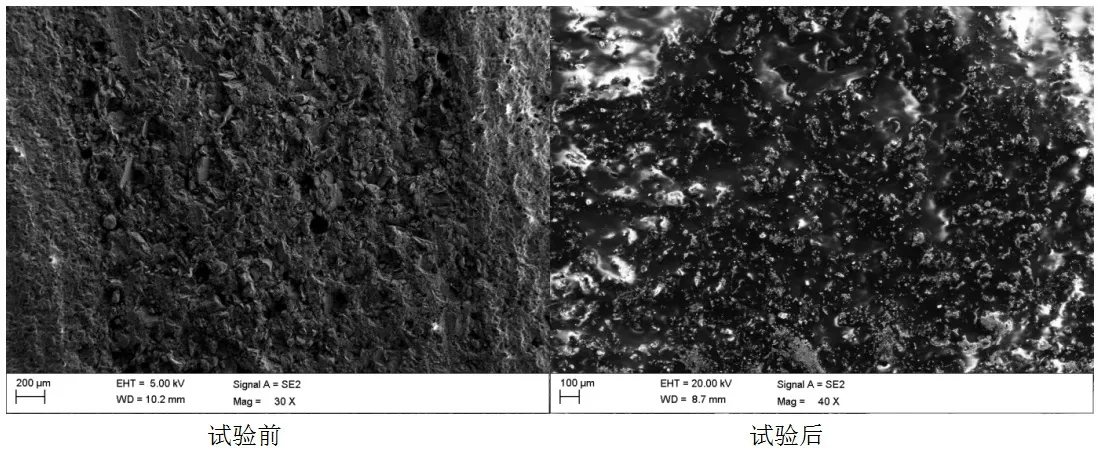

(3)試驗前后耐酸磚及膠粘劑的微觀形貌。圖5位樣品的掃描電鏡圖,中間部分為膠粘劑,兩側為耐酸磚。從圖中可以看出,試驗后耐酸磚及膠粘劑沒有明顯的腐蝕。

圖5 試驗前后耐酸磚及膠粘劑的微觀形貌

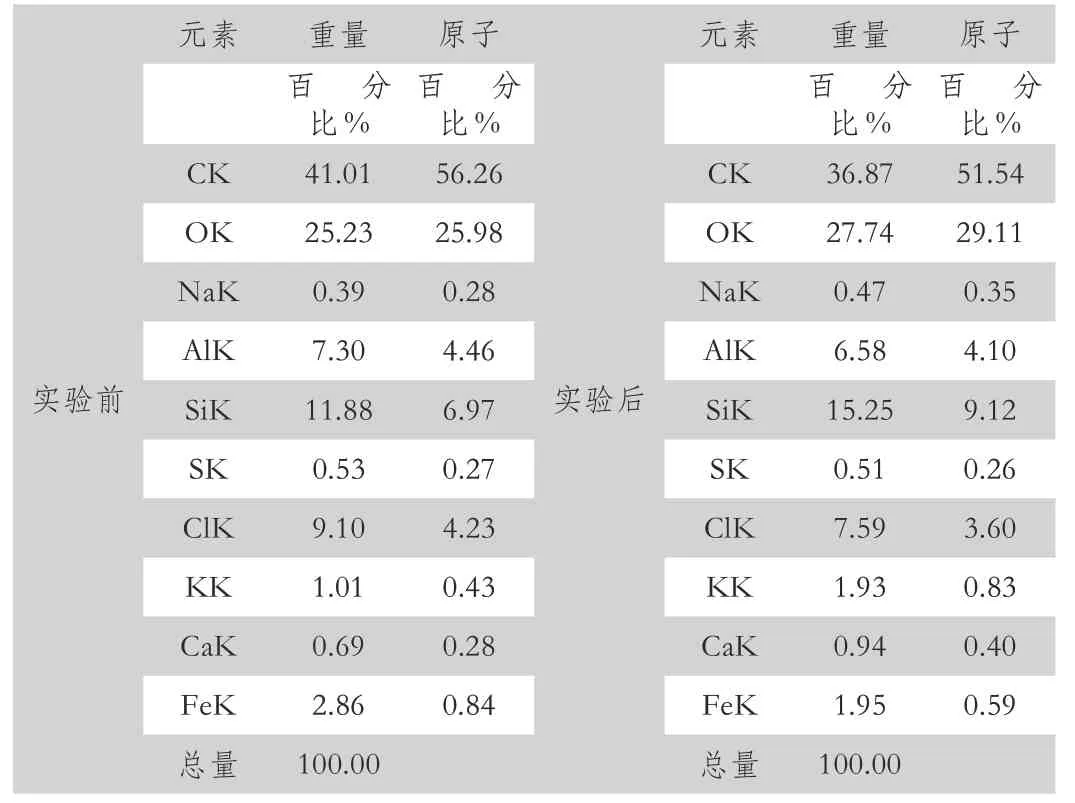

(4)試驗前后耐酸磚及膠粘劑的能譜分析。

表4 試驗前后耐酸磚的能譜分析

從表4中可以看出,試驗前后耐酸磚中耐酸磚的成分變化不大。

表5 試驗前后耐酸磚中膠粘劑部分的能譜分析

從表5中可以看出,試驗前后耐酸磚中膠粘劑的成分變化不大。

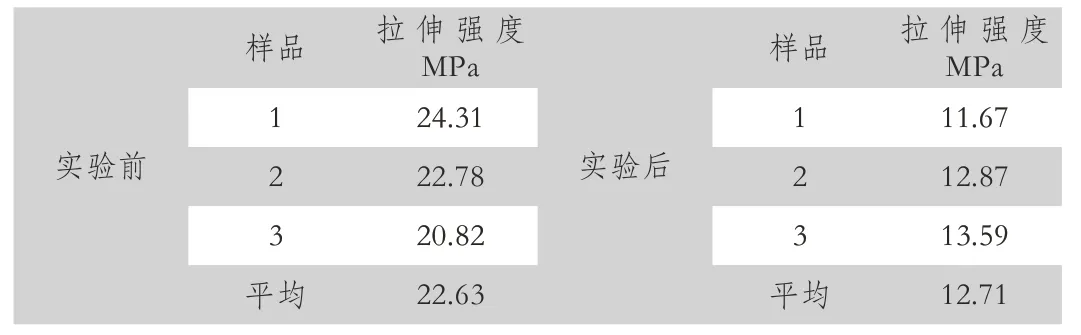

2.3.3 試驗前后壓縮以及拉伸試驗

表6 試驗前后耐酸磚及膠粘劑的壓縮強度

表7 試驗前后耐酸磚中膠粘劑的拉伸強度

從表6和表7中可以看出,試驗前后耐酸磚及膠粘劑的壓縮強度和膠粘劑的拉伸強度都大大降低。

2.3.4 試驗前后硬度測試

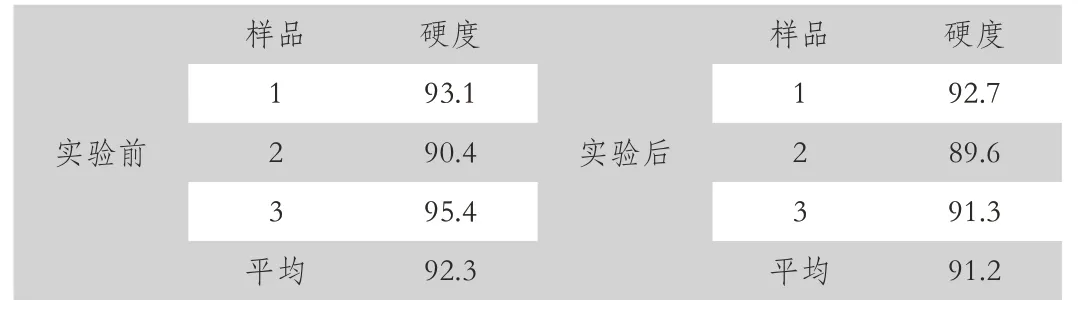

表8 試驗前后耐酸磚中耐酸磚的硬度

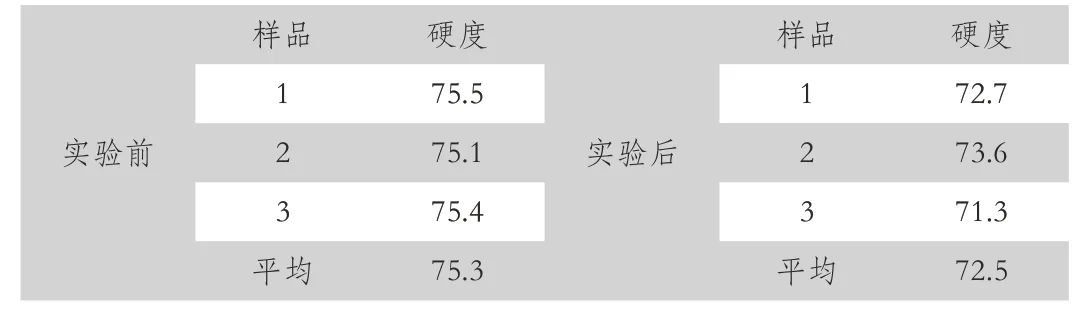

表9 試驗前后耐酸磚中膠粘劑的硬度

按照國家標準對試驗前后耐酸磚中膠黏劑的硬度進行了分析,分析結果見表8和9。從表8、表9中可以看出,試驗前后耐酸磚和膠粘劑的硬度略有降低。

2.3.5 耐酸磚材料(含膠粘劑)的壽命評估

按照耐酸磚磨損30mm為失效的壽命設計要求,和試驗測量的磨蝕磨損速率,預計耐酸磚及膠粘劑復合體的壽命為12.7年。

從試驗結果可以看出,耐酸磚及膠粘劑復合體可以應用于粉煤灰酸法生產氧化鋁溶出工序。

3 結論

通過對180℃樹脂涂層材質、石墨材質和耐酸磚材質的耐腐性能進行研究,得到主要結論如下:

(1)180℃樹脂涂層處理的加熱束與攪拌槳在室溫有較好的耐腐蝕性,但是在100℃、攪拌轉速10rpm/min的條件下,僅3h即出現涂層脫落、起皮現象,表明涂層材料與鋼本體的結合度較差,導致內襯易剝離,不適用于粉煤灰酸法生產氧化鋁溶出工序。

(2)石墨掛片在鹽酸和粉煤灰共同存在條件下,其耐磨蝕性較差,所以鋼襯石墨反應釜不適用于粉煤灰酸法生產氧化鋁溶出工序。

(3)耐酸磚及膠粘劑復合體的平均腐蝕磨損速率為2.353mm/a,按照耐酸磚磨損30mm為失效的壽命設計要求,預計耐酸磚及膠粘劑復合體的壽命為12.7年。