南堡灘淺海單筒雙井完井配套技術創新與應用

(中國石油集團海洋工程有限公司天津分公司 天津 300457)

因為海上油田主要呈互層狀分布,其油層較多、較薄,所以為了高效開采各個油層,就會鉆許多個熱采井,不過因平臺預留井槽的影響,要想增加井數就會非常的困難。而單筒雙井工藝把主井眼分成了兩個具有特定角度的分井眼,然后按照所設置的靶點坐標實施二開鉆進,分別向各自的方向鉆進,以實現單個槽口鉆2口井,此技術既有效解決了井數問題,又使得井眼間互不影響,具有良好的效果,對海上油田開發有著很大的幫助。不過單筒雙井技術在完井管柱以及小尺寸井眼充填上仍具有很大的困難和阻礙,必須根據這些問題,對其技術實施良好的優化與改善,來滿足熱采的要求。

1.完井技術

(1)完井的井身設計

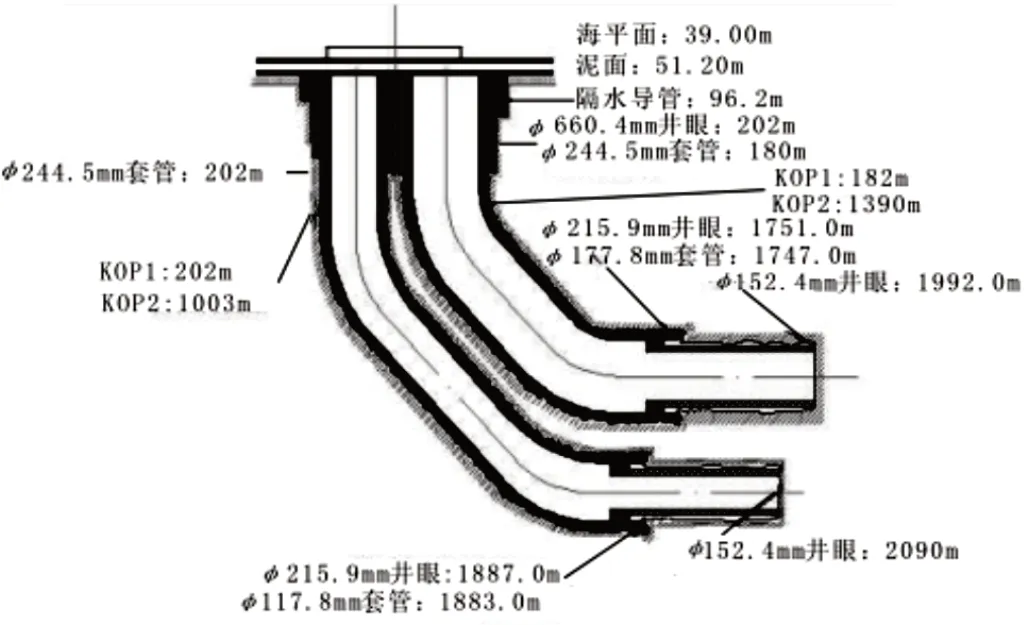

通常在熱采的時候,井眼會受熱應力的影響而發生異常,不僅會破壞水泥環,而且還會使固井失敗,所以為有效避免上述情況發生,便對單筒雙井的井身展開了良好的調整,詳見圖1所示。首先,隔水導管φ762.0mm,在之前就已錘入,下深的高度是96.2m。其次,鉆φ660.4mm井眼在井下202.0m處,并在180.0m及202.0m處下入φ244.5mm的套管,其規格型號是:N80、69.95kg/m、BTC扣。再次,鉆φ215.9mm的井眼到著陸點,不過因兩個井眼的距離很近,所以熱應力就使各個井之間產生了干擾,這時為有效解決干擾,并增強固井效果,便使用了φ241.3mm的擴眼鉆頭實施擴眼,隨后下入φ177.8mm的套管,深度在1747.0m與1883.0m,其規格型號為:P110H、43.18kg/m、BTC扣。最后,鉆φ152.4mm的井眼在1992.0m和2090.0m處,并下入φ101.6mm的篩管在1990.0m和2088.0m處。

圖1 單筒雙井井身結構圖

(2)完井的工藝技術

在鉆完井的時候,其工藝主要有三個,分別為:表層鉆井工藝、定向井工藝和水平裸眼段鉆進工藝。第一,表層鉆井工藝。其主要在φ762.0mm的隔水導管上實施作業的,因為旁邊的鉆井很多,所以在表層鉆進時必須注意磕碰、傾斜等問題,要想有效防止上述情況發生,就必須使用該工藝:先借助φ444.5mm的鉆頭鉆到指定深度,并定向陀螺,隨后鉆到預先設計的深度,然后使用φ660.4mm的擴眼器進行擴眼,并下入φ244.5mm的套管,最后運用耐高溫水泥進行固井,再返回到井口。第二,定向井工藝。使用此工藝主要為了解決磕碰與磁干擾等問題,但是由于兩井的距離較近,所以應當安全、迅速的造斜定向井,以防帶來嚴重的事故,通常會運用如下的方法,首先,在造斜之前,對兩口井借助陀螺實施測斜,以完全清楚井眼的軌跡。其次,所選的兩口井的造斜點應距離200m,并用陀螺進行定向。再次,在防碰的時候,借助陀螺進行測斜,以確保數據的可靠,并使用配套的陀螺及MWD兩種測斜儀器的鉆具組合。對于嚴重井段來說,應運用加密測斜,并提前造斜,以展開防碰。再次,對于上部井段來說,應運用牙輪鉆頭和馬達相結合的形式,以管控好造斜率,以免因造斜率太大,而影響接下來的工作;對于下部井段來說,應運用牙輪鉆頭、馬達和LWD隨鉆測井相結合的形式,并隨時調整鉆頭工具面。最后,增強套管水泥環的強度,其可先對φ215.9mm的井眼實施擴眼工藝,并下入φ241.3mm的擴眼器,當擴眼完畢,再下入φ177.8mm的套管實施全井段固井。第三,水平裸眼段鉆進工藝。此工藝用于二開鉆到設計靶點之間,水平裸眼段鉆進工藝運用的是牙輪鉆頭和0.75°馬達定向鉆具,測井方式采用的是旋轉導向與LWD隨鉆測井,并依據地質情況一邊鉆進,一邊修改軌跡,既保證裸眼段充分鉆進到油氣層,又保證熱采順利完成。

2.完井管柱設計

(1)熱應力補償器

因為海上油田的巖石膠結非常松散,又含有大量的細砂和泥,所以非常容易出砂,因此在熱采的時候,就使用了裸眼水平井和礫石充填的方法,充分減少了細砂數量。同時防砂管柱和井眼都具有大量的礫石,為非自由的狀態,當井底的溫度達到300℃的時候,其熱應力會顯著大于篩管的屈服強度,從而很可能損壞防砂管柱,為避免熱應力損壞防砂管柱,便應用了熱應力補償器,以減少管柱受熱的伸長量和軸向應力,進而避免防砂管柱發生形變。補償器的構成部分非常多,主要為:中心管、耐高溫密封部件、安全銷釘、外管和接頭等等。其中,耐高溫高壓波紋管的密封部件是焊接在環上的,當篩管受熱發生膨脹時,其熱應力就會推動外管,進而產生位移,這時波紋管就會進行壓縮,以發揮補償作用。

(2)充填轉向閥

一般單筒雙井的水平段會使用φ152.4mm的裸眼礫石來充填完井,不過在充填的時候,井口壓力會很大,所以需要計算礫石充填的排量,當其排量為0.56m3/min時,其砂丘高比就是0.71,β波壓力就是8.56MPa,地層破裂壓力就是6.35MPa,α波壓力就是3.04MPa。由此可見,β波壓力顯著大于地層破裂壓力,為減小β波壓力,就必須在防砂管柱中加入轉向閥。當防砂管柱到位以后,再開始實施礫石充填,這樣轉向閥和沖管密封短節就會呈閉合形式,此時的轉向閥前端壓力會低于后端壓力,攜砂液會向水平段的尾處流去,這就應該對尾處進行充填,當充填慢慢靠近水平段的前端時,其底部就會充滿礫石,這樣攜砂液就能進入篩管,使前端壓力高于后端,以打開轉向閥,完成裸眼礫石充填工作。

(3)完井管柱設計

一般單筒雙井的篩管膨脹量會是910mm,要是不減少其膨脹量,便會損傷防砂管柱,從而引發出砂情況,所以就應參考熱應力補償器的補償距離,結合水平段井底的溫度狀況,運用兩套熱應力補償器,第一套應安裝篩管頂部在50-60m處,在第一套熱應力補償器100m的地方安裝第二套熱應力補償器。對于尺寸小、水平段長的裸眼礫石充填工段來說,其不僅工藝非常復雜,而且施工難度極大,所以就需要借助密封工具展開充填,依據α波與β波壓力的實際情況,應調整充填轉向閥的位置,將其安在防砂管柱的中間,以增強充填效果。

3.應用狀況

以南堡灘淺海單筒雙井中的其中一口井為例,該井先應用φ444.5mm的鉆頭,鉆到145.0m處,再運用陀螺定向鉆,鉆至344.0m,隨后換成φ660.4mm的擴眼鉆頭,將其擴眼到344.0m,然后下入φ244.5mm的表層套管于341.3m處,再運用φ215.9mm的鉆頭,鉆到1229.0m起鉆,再應用自然伽馬和深淺側向測井儀器進行鉆進到2032.0m,然后再換成φ241.3mm的擴眼鉆頭,擴眼到2032.0m,并下入φ177.8mm的套管到2029.0m處,最后使用φ152.4mm的鉆頭和旋轉導向鉆,鉆到2305.0m處完鉆。借助膨脹量計算設備可算出它的膨脹量是821mm,補償距離是400-450mm,兩套熱應力補償器分別裝在2103.0m與2200.0m處。完井的井眼軌跡符合設計規定,結果非常成功。

4.總結

通過上述內容可知:單筒雙井完井技術能夠有效解決海上油田開采受限的問題,同時還能充分實現海上油田高溫熱采工藝,具有良好的效果。