基于改進圖像閾值分割算法的紗線疵點檢測

李東潔, 郭 帥, 楊 柳

(1. 哈爾濱理工大學 自動化學院, 黑龍江 哈爾濱 150080; 2. 哈爾濱理工大學 切削加工及制造智能化技術教育部重點實驗室, 黑龍江 哈爾濱 150080)

隨著物質文化水平的提高,人們對紡織品的質量要求也在逐步提高[1]。紗線作為紡織品最基本的原料,其疵點準確、高效的檢測在紗線及紡織品生產中具有重要的意義,因此,要提高紗線的質量首先需要改進目前紗線的檢測方法[2]。

傳統的紗線檢測的方法主要包括基于電容傳感器的紗線檢測方法與人工觀察法。基于電容傳感器的方法是使紗線在電容極板間勻速運動,從而引起極板間電荷量的變化,根據極板間的電荷量可以計算出紗線的直徑[3]。徐國香[4]采用Uster條干儀進行紗線分析,由于使用的設備是基于電容極板,所以檢測要求環境的溫度和濕度是恒定的。盛國俊[5]通過電容傳感器檢測紗線段的缺陷總個數,并對其進行評級。此類檢測方法具有檢測精度好、檢測速度快和實時性好等優點,但由于設備維護成本高以及環境要求苛刻,無法大規模使用。人工觀察法是將紗線段人工選出后進行放大投影分級,在早期紗線生產中使用,但此方法對紗線疵點的判斷完全由人的主觀因素決定,并且投影放大的是小部分樣本,無法實現實時監測。

針對目前上述紗線檢測方法存在的問題,使用圖像處理的方法可以更快速、更準確地實現紗線疵點的檢測。數字圖像處理使用相機采集紗線圖像,利用算法對圖像進行處理,從而得出紗線質量的相關信息。Ozkaya等[6]對不同光照條件下的紗線均勻度進行了分析,實驗得到了使用不同算法對紗線處理速度的影響結果。Guhu等[7]對紗線的毛羽缺陷進行了分析,并且對紗線圖像實時采集的有效性進行了分析。章國紅等[8]利用數字圖像處理實現了紗線圖像的校正。Fabijansko等[9]利用數字圖像處理證明了算法的普適性。Vladimir等[10]對紗線檢測算法進行了改進。數字圖像處理的優點是可以有效地提高檢測精度和加快疵點判斷速度;但在采集紗線圖像時,圖像中容易存在噪聲、抖動、偶然的亮點等外界干擾因素,傳統濾波與閾值分割算法無法達到最佳分割效果,嚴重影響了后續紗線圖像的處理以及疵點的判斷,因此,紗線圖像處理算法的通用性和準確性顯得尤為重要。

本文根據紗線疵點檢測對圖像處理的要求,對雙邊濾波算法和閾值分割算法進行改進,并利用改進的算法對常見紗線疵點進行判斷,改進的算法在保證處理穩定性的前提下,提升了處理效果和處理速度。對于紗線疵點判斷精度方面,使用亞像素對紗線直徑進行計算,從而使疵點判斷準確率得到有效提高。

1 紗線圖像采集系統硬件結構

1.1 紗線圖像采集系統

紗線圖像采集系統由表面有黑紙板的操作平臺、紗架、紗輪、導紗鉤、工業相機和計算機組成。紗線通過紗架和紗輪在操作平臺上勻速運動,由安裝在操作平臺頂部的攝像頭采集圖像(采集時紗線方向與圖像行向一致。相機的采集幀率為30幀/s,采集到的圖像之間會有8個行像素點的重合),并將采集到的圖像傳輸到計算機進行處理。

1.2 相機選取及標定

由于紗線尺寸在0.1~0.3 mm范圍內,因此,采用徑向畸變系數為k1、k2、k3和去中心化畸變系數為p1、p2的高分辨率工業CCD相機采集紗線圖像。在紗線圖像采集平臺上放置黑色紙板,是為了減少紗線圖像獲取時外界其他顏色的干擾,從而獲得高質量的原始圖像。對于相機的標定,本文采用了文獻[11]中的標定方法和MatLab輔助工具來改善圖像的失真。所采用的相機內部參數如表1所示。通過攝像機標定校準鏡頭并改善相機畸變現象。

表1 CCD相機內部參數Tab.1 Internal parameters of CCD camera

1.3 紗線疵點檢測過程

采集到紗線圖像后,首先對其進行灰度處理以減少數據處理量,然后利用改進的雙邊濾波對灰度圖像去噪,再通過改進的Otsu閾值分割將圖像進一步處理為二值圖像。最后用數學形態學方法對毛刺和其他殘紗進行處理,得到了可用于疵點判定的圖像,即可對整幅圖像進行檢測確定是否存在疵點。

2 紗線圖像處理算法及改進

2.1 紗線圖像灰度處理

由于彩色圖像數據量很大,對系統的處理時間有很大的影響,因此,通常需要對相機采集的紗線圖像進行灰度化處理,以減少后續處理的數據量。

由于人眼對不同顏色的敏感度不同,本方案基于人眼對顏色敏感度的算法進行模擬,并對不同的通道賦予不同的權值,見下式:

H=0.299R+0.587G+0.114B

(1)

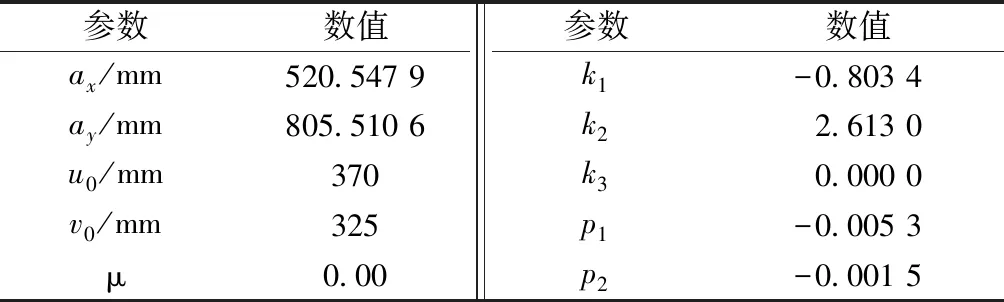

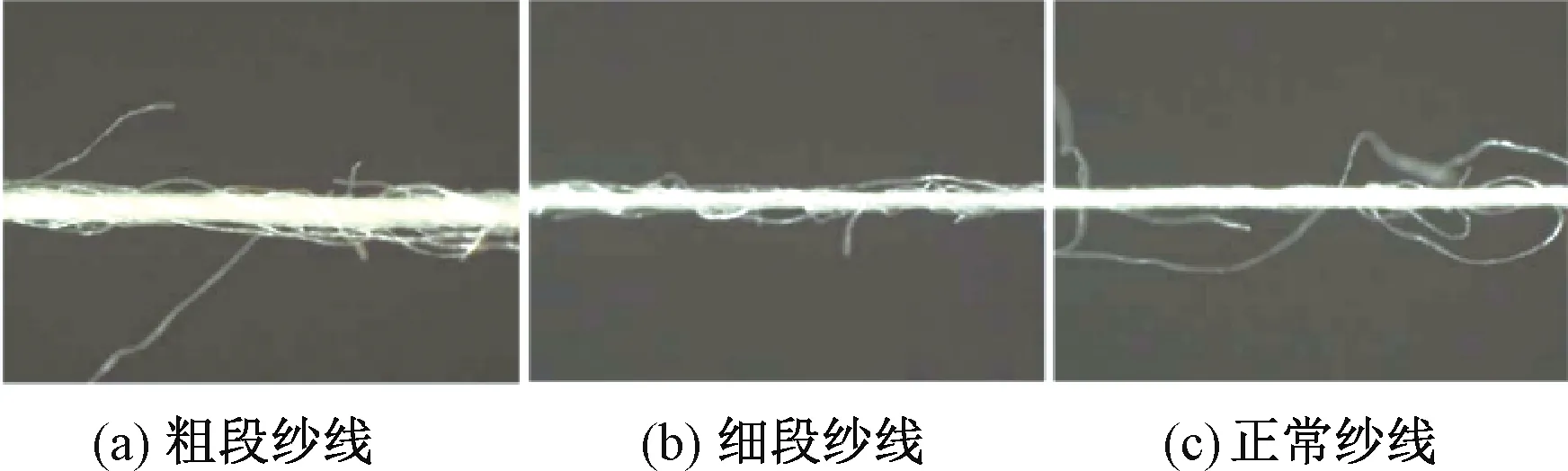

式中:H為灰度值;R、G、B分別代表紅色、綠色、藍色通道信號強度值。利用該公式進行灰度變換后,大大減少了圖像處理的運算量。紗線原始圖像如圖1所示,處理后的紗線灰度圖像如圖2所示。

圖1 采集到的紗線圖像Fig.1 Collected yarn image.(a) Coarse yarn; (b) Fine yarn; (c) Normal yarn

圖2 紗線灰度圖像處理圖Fig.2 Gray image processing of yarn.(a) Coarse yarn; (b) Fine yarn; (c) Normal yarn

2.2 雙邊濾波改進

在圖像采集過程中,存在一些不可控的外界環境因素,使采集到的圖像含有噪聲。這些噪聲會使采集到的圖像模糊,影響后續圖像處理以及疵點的判斷,因此,需要對灰度變換后的圖像進行濾波,盡可能多地去掉噪聲點。由于本系統檢測的是紗線疵點,對去噪算法的要求是盡量保留圖像的邊緣,使紗線的邊緣區域更加平滑。傳統濾波方法僅考慮了像素空間的幾何距離,雙邊濾波是一種考慮圖像空間相似性的非線性濾波方法,具有良好的邊緣保持效果。由于雙邊濾波是基于高斯濾波的,距離處理的紗線像素點較遠的紗線灰度值不影響紗線邊緣的灰度值[12],因此,雙邊濾波輸出像素的灰度值取決于周圍像素的灰度值,其灰度值計算公式為

(2)

式中:g(i,j)代表輸出點的像素灰度值;f(k,l)代表輸入點的像素灰度值;ω(i,j,k,l)取決于空間核和值域核的乘積,計算公式為

(3)

傳統雙邊濾波的權值是根據像素的空間位置信息和像素的灰度值信息來更新,更新速度比較慢且效果不是很理想。為了縮短雙邊濾波的處理時間以及增強濾波效果,采用正態分布99.7%的面積在平均值左右3個標準差的范圍內的函數性質,并通過改進雙邊濾波空間標準差σd的選擇可以增加處理精度,標準差σd選擇為濾波模板的半徑r的三分之一。

對于灰度標準差σr的計算,記錄濾波窗口像素的灰度值,利用樣本的概率分布函數法得到濾波窗口噪聲的標準差σn,其計算方法如式(4)所示。σn和σr之間的線性關系是σr=2σn。

(4)

式中:H和W為圖像g的長和寬;D=(1,-2,1),是與拉普拉斯濾波器相關的高斯濾波器的參數。

實驗中使用帕德逼近對輸出函數ω(i,j,k,l)進行逼近,其中需要在函數范圍{βi,αi}中取2n個參數,Ω(i,j)是以像素點f(i,j)為中心的窗口,采樣間隔為T。逼近后的輸出函數如式(5)所示。逼近效果圖證實改進效果的準確性,逼近效果圖如圖3所示。

(5)

圖3 范圍核逼近曲線Fig.3 Range kernel approximation curve

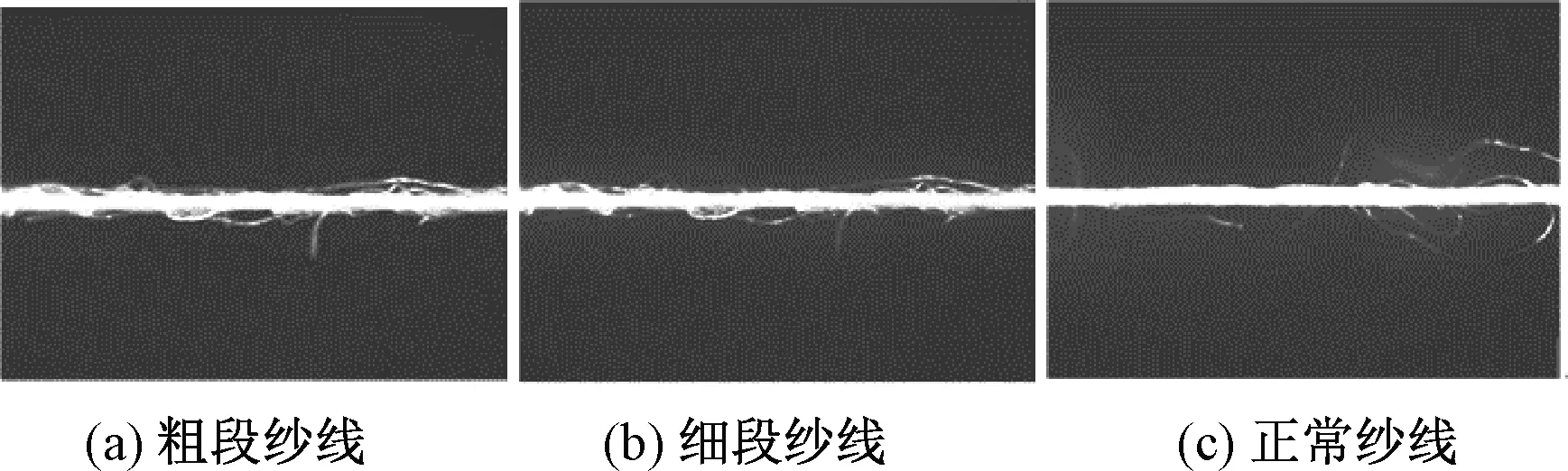

采用改進的濾波算法對紗線圖像進行濾波后的效果如圖4所示。

圖4 紗線濾波后圖像Fig.4 Yarn image after filtering.(a) Coarse yarn; (b) Fine yarn; (c) Normal yarn

2.3 閾值分割算法改進

為了能夠有效地凸顯紗線條干所在的區域以及消除噪聲點的干擾,對Otsu閾值分割算法進行改進,從而對紗線圖像進閾值分割。

Otsu閾值分割是灰度自適應閾值分割算法,Otsu方法將圖像分為2部分:前景和背景。通過閾值區分前景與背景,當類間方差最大時,得到最佳分割閾值[13],類間方差最大,也意味著錯誤率最小。但是此方法的缺點是需要計算每個閾值的類間方差,導致計算量過大[14]。

針對算法選擇最佳閾值時間過長的缺點,對閾值分割算法進行改進。將圖像分為4個區域:A代表紗線圖像區域;B代表背景區域;C代表紗線邊緣區域;D代表噪聲區域。s和t為區域的邊界,L為圖像中最大像素點灰度值。

改進的閾值分割算法通過迭代閾值搜索圖像子區域進行圖像分割,首先通過子區域的計算得到最佳分割閾值,計算公式為

(6)

式中:uAi和uAj代表紗線圖像區域的中心平均值;uBi和uBj代表背景和邊緣區域的中心平均值;uOi和uOj代表圖像總中心平均值;Pij為像素點出現在灰度值i和局部平均灰度值j之間的概率密度函數。

根據最佳分割閾值將圖像分為2類,計算2類的灰度均值。然后在第1次迭代時根據2個灰度均值將圖像分成3個區域:前景F、背景B、待處理區T。其中T是存在于前景灰度均值與背景灰度均值之間的像素區域。此時的圖像分布I為

I=F[1]∪B[1]∪T[1]

(7)

在第2次迭代及后續迭代時只針對T區域,選擇新的最佳分割閾值將T區域再次分為前景和背景2個區域,通過前景和背景的灰度均值再次進行區域劃分得到新的F、B、T。

以此類推,在第N次迭代時,圖像變為2類,即:

F=F[1]∪F[2]∪…F[n+1]

(8)

B=B[1]∪B[2]∪…B[n+1]

(9)

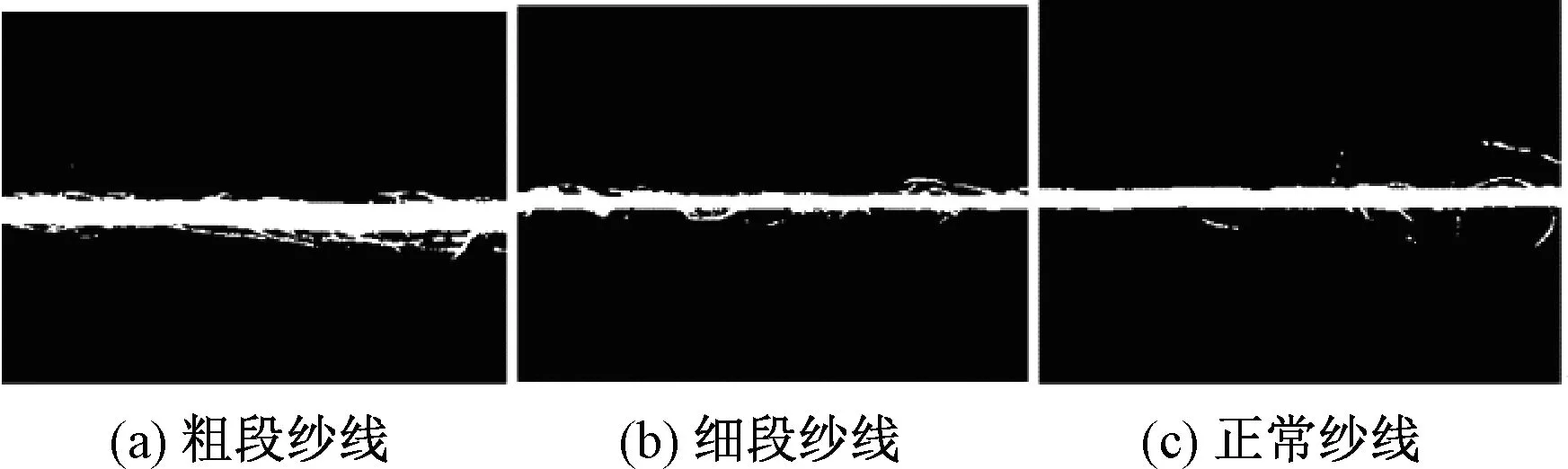

使用改進后的閾值分割算法對紗線圖像進行處理,結果如圖5所示。

圖5 紗線二值圖像處理圖Fig.5 Yarn binary image processing diagram.(a) Coarse yarn; (b) Fine yarn; (c) Normal yarn

改進的閾值分割算法節約了大量運行時間,保證了處理效果,平均運算速度提升了20%以上。

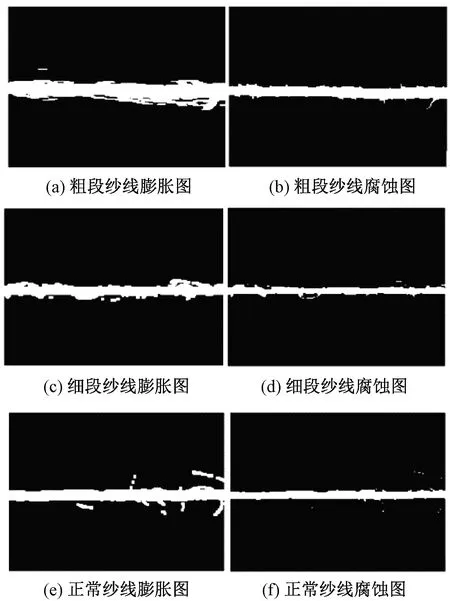

2.4 數學形態學處理

考慮到紗線的形狀,采用方形算子對腐蝕和膨脹后的圖像細節進行處理。通過膨脹和腐蝕的閉合操作,可以將紗線圖像中斷裂的纖維連接起來,并且不改變紗線的邊緣信息[15]。然后使用腐蝕操作,可以將圖像中紗線的總體大小變為原始大小,并且去除紗線殘紗,如圖6所示。處理后的紗線適用于后續紗線疵點的判定。

圖6 紗線數學形態學處理圖Fig.6 Yarn mathematical morphology processing diagram.(a)Expansion diagram of coarse yarn; (b) Corrosion diagram of coarse yarn; (c)Expansion diagram of fine yarn; (d) Corrosion diagram of fine yarn; (e)Expansion diagram of normal yarn; (f) Corrosion diagram of normal yarn

3 紗線疵點判定算法

3.1 紗線疵點判定

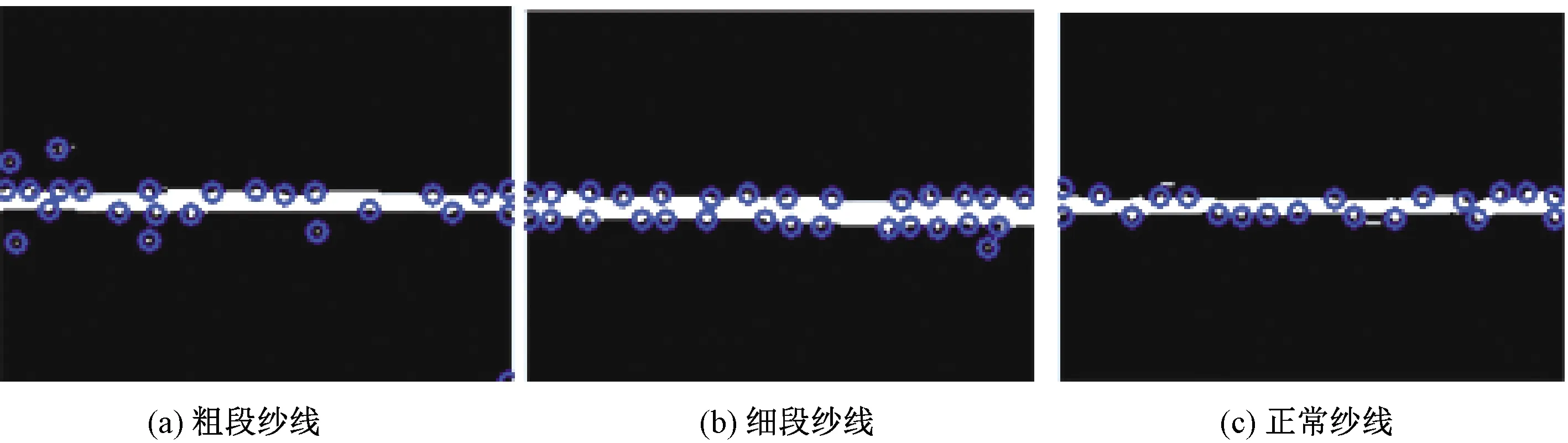

針對處理好的紗線圖像,考慮紗線判斷準確性的要求,本文設計了基于圖像的亞像素進行紗線疵點判斷的方法。通過亞像素點的檢測計算來判斷紗線是否具有疵點,可以很好地避免之前未去除掉的偶然光亮點的影響,具體步驟如下。

首先對處理完畢的圖像進行亞像素角點檢測,得到紗線邊緣的亞像素點信息;通過亞像素點信息計算,得到精確的紗線直徑信息。亞像素點角點采集如圖7所示。

圖7 亞像素邊緣檢測Fig.7 Subpixel edge detection.(a) Coarse yarn; (b) Fine yarn; (c) Normal yarn

其次,通過亞像素點角點檢測已經得知紗線的邊緣位置,從紗線邊緣開始采集像素點個數;記錄列像素點的位置信息,設置變量p為1,o為當前的行像素點位置;如果像素點搜索完畢,則進行下一步,如果沒有,則繼續收集紗線的列像素灰度值;列像素點搜索完畢后,判斷搜索的p列像素點的列像素點中第o個列像素點的灰度值是否大于閾值,如果大于閾值,執行下一步操作,如果沒有,變量o的值+1。繼續判斷列像素點灰度值是否大于閾值,當灰度值大于閾值后,從p列的o像素點記錄連續列像素點的個數,判斷處理后的紗線圖像列中連續列像素點個數是否大于列像素點個數的四十分之一。若是,變量p的值+1并輸出紗線疵點類型;若否,輸出細節,變量p的值+1,變量o重新賦值為紗線邊緣值。

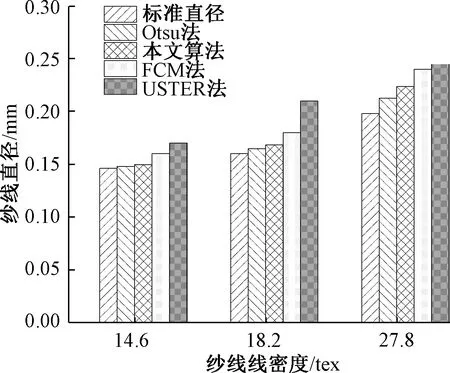

最后,由于紗線疵點中細節是一段長度為4 mm以上且直徑是此紗線型號標準直徑50%~80%的疵點,粗節是一段長度為4 mm以上且直徑超過此型號標準紗線直徑50%的疵點,短粗節是一段直徑急劇增加的紗線,直徑為1~4 mm,因此,對于紗線直徑的計算需要統計符合條件的連續列像素點個數,通過符合條件的列像素點個數與像素點所代表的實際尺寸的乘積計算紗線直徑。然后判斷符合條件的連續列像素點位置的灰度值連續的行像素點個數是否達到采集到的紗線圖像行像素點個數的三十分之一。若是,輸出紗線直徑;若否,變量p的值+1并搜索下一列像素點個數是否符合條件。定義直徑偏差率為該類型檢測直徑與正常紗線平均直徑的偏差,本文對3種線密度的紗線進行了檢測。各種型號的紗線實測結果如圖8所示。

圖8 紗線檢測結果Fig.8 Yarn detection results.(a) 14.6 tex yarn;(b) 18.2 tex yarn;(c) 27.8 tex yarn

3.2 結果與討論

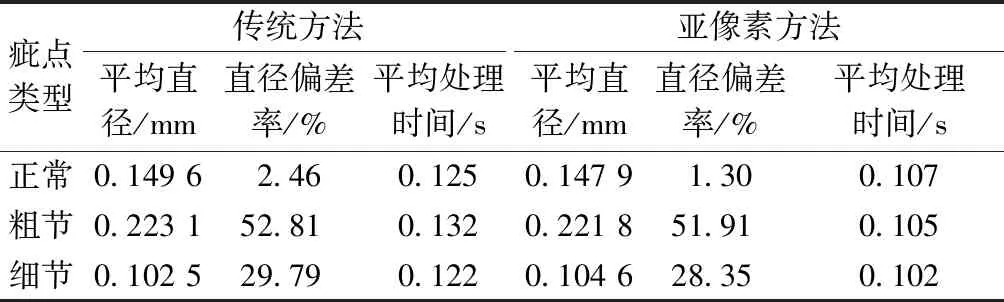

為了驗證本文方法的有效性。將本文算法與Otsu檢測方法[16]、FCM方法[17]以及USTER檢測法結果進行對比,檢測結果如圖9所示。采用傳統方法和亞像素方法對14.6 tex紗線疵點進行檢測的結果如表2所示。

圖9 紗線直徑對比圖Fig.9 Comparison of yarn diameter

本文設計的基于改進圖像閾值分割的紗線疵點檢測系統主要用于紗線疵點的判斷。比較表2數據發現,該系統圖像平均處理時間提高了20%,實時性好,可以滿足低速紗線檢測的要求。此外,采用亞像素方法計算紗線直徑,對于14.6 tex的紗線邊緣平均定位精度可達0.12像素,紗線疵點的偏差率降低了1.4%以上,結果如表2所示。在實際的紗線檢測過程中,較高的檢測精度將使工業應用生產成本降低。

表2 樣本測試結果Tab.2 Sample test results

4 紗線疵點檢測系統界面設計

針對紗線疵點的實時檢測,設計了紗線檢測控制界面,如圖10所示。

圖10 紗線控制界面Fig.10 Yarn control interface. (a)Yarn qualification drawing interface; (b)Yarn unqualification drawing interface

在控制系統界面中對粗紗、細紗和普通紗進行了結果輸出。由于粗、細紗屬于不合格紗,因此在人機交互界面輸出顯示為不合格紗。在人機交互界面上有用來顯示整個檢測系統的電源狀態、運動控制狀態、急停觸發狀態、伺服啟用、運動狀態是否正常的標志,并且在人機界面上還可以調節紗線生產速度和系統亮度。

5 結束語

本文提出了基于改進閾值分割圖像的紗線檢測方法,該方法在搭建的紗線圖像采集系統上,結合改進的雙邊濾波算法、改進的Otus閾值分割算法和數學形態學處理方法,實現了紗線圖像的快速處理和準確識別。使用基于亞像素點個數的紗線疵點判斷方法,實現了對于粗節、細節、正常紗線的識別,并且在識別效率上提高了20%。該方法針對存在偶然亮點的圖像具有很好的抗干擾能力,為紗線疵點檢測系統提供了一種較為有效的處理方案。