燃煤煙氣中NO催化氧化脫除的研究進展*

樊孝華 張曉光# 李 濤 丁 寧

(1.河北冀研能源科學(xué)技術(shù)研究院有限公司,河北 石家莊 050000;2.河北建投能源投資股份有限公司,河北 石家莊 050000)

氮氧化物(NOx)是導(dǎo)致酸雨、光化學(xué)煙霧、臭氧層破壞等一系列環(huán)境問題的主要大氣污染物之一[1-2],給生態(tài)環(huán)境和人類健康帶來了極大危害[3]。隨著大氣污染物排放標(biāo)準(zhǔn)的日趨嚴(yán)格,煙氣脫硝技術(shù)也越來越受重視。

大氣中的NOx主要來源于化石燃料的燃燒,其中燃煤煙氣產(chǎn)生的NOx中90%以上是NO[4-5]。NO的溶解度很低,難以被水或堿性溶液吸收[6]。加速NO的氧化使其成為水溶性較好的NO2則成為氧化法脫硝的關(guān)鍵步驟[7]。常用的方法有直接氧化法和選擇性催化氧化(SCO)法。直接氧化法是指利用強氧化劑(O3[8]、ClO2[9]、KMnO4[10]、H2O2[11]、NaClO2[12]等)將NO直接氧化,再用液體進行吸收,但此法運行成本高,氧化劑會導(dǎo)致煙道及脫硝設(shè)備腐蝕,易造成二次污染。SCO法是指在特定催化劑的作用下,利用煙氣中的O2將NO氧化為NO2,然后再利用濕法脫硫的吸收劑吸收,實現(xiàn)一體化脫硫脫硝的方法。該法工藝簡單、能同時脫硫脫硝且不存在二次污染物,是具有廣闊應(yīng)用前景的煙氣脫硝技術(shù)之一[13-14]。

1 SCO脫硝技術(shù)的機理分析

SCO脫硝技術(shù)主要分為氣相氧化和液相吸收兩部分。NO的氣相氧化有兩種機理。機理1可用式(1)和式(2)描述,機理2可用式(3)和式(4)描述。

NO+O2NO3

(1)

NO3+NO→2NO2

(2)

2NO(NO)2

(3)

(NO)2+O2→2NO2

(4)

兩種機理相互競爭。低溫時,機理2占優(yōu)勢,NO的二聚反應(yīng)(見式(3))是一個放熱反應(yīng),且反應(yīng)速率隨著反應(yīng)溫度的升高而降低;當(dāng)溫度超過327 ℃時,機理1占優(yōu)勢。

液相吸收過程是一種典型的氣液兩相化學(xué)反應(yīng),脫除效率受到氣液傳質(zhì)速率和化學(xué)反應(yīng)速率的影響。NO的亨利系數(shù)較大,液膜阻力控制整個吸收過程的傳質(zhì)速率。對于溶解度適中的NO2而言,氣膜與液膜阻力相當(dāng),傳質(zhì)速率由雙膜阻力聯(lián)合控制,傳質(zhì)速率較快,表現(xiàn)為較高的脫除效率。

以NaOH吸收液為例,整個過程可簡述為式(5)與式(6)。

2NaOH+2NO2→NaNO3+NaNO2+H2O

(5)

2NaOH+NO2+NO→2NaNO2+H2O

(6)

2 煙氣中NO催化氧化催化劑

對近年來國內(nèi)外SCO催化劑催化氧化NO的研究成果進行了歸類總結(jié)及分析,重點介紹了活性炭類催化劑、分子篩催化劑、貴金屬催化劑及過渡性金屬氧化物催化劑催化氧化NO的研究進展,以期為SCO脫硝技術(shù)的發(fā)展與改進提供參考。

2.1 活性炭類催化劑

活性炭與活性炭纖維具有比表面積大、孔隙結(jié)構(gòu)發(fā)達、吸附能力強、表面氧化性基團豐富等特點,常被用作吸附劑和催化劑[15-17]。

李兵等[18]研究了流態(tài)化活性炭低溫吸附氧化NO過程,發(fā)現(xiàn)在穩(wěn)定階段被消耗的NO完全被氧化成NO2;NO轉(zhuǎn)化率隨活性炭表面堿性官能團數(shù)量的增加而增加,表明表面化學(xué)性質(zhì)是影響活性炭吸附氧化NO的主要因素。

為了增加活性炭表面含氧官能團,提高催化劑的氧化能力,杜茜婭等[19]采用氧化劑KMnO4、HNO3、(NH4)2S2O8和H2O2分別對活性炭進行氧化改性,得到不同的氧化改性活性炭催化劑。實驗發(fā)現(xiàn)氧化改性后催化劑的活性均有所提高,其活性由高到低依次為KMnO4改性活性炭、(NH4)2S2O8改性活性炭、HNO3改性活性炭、H2O2改性活性炭、未改性活性炭,其中KMnO4改性活性炭的催化活性明顯高于其他催化劑,40 min內(nèi)的NO脫除率可保持在90%以上。姚瑞[20]采用HNO3浸漬法對椰殼活性炭進行改性處理,在反應(yīng)溫度為40 ℃,空速為20 000 h-1,NO為1 000 μL/L,O2體積分?jǐn)?shù)為4%,其余氣體為N2時,發(fā)現(xiàn)該催化劑催化氧化NO的轉(zhuǎn)化率高達68.5%,但催化劑的抗水汽、抗硫性能并不理想,水蒸氣會使其發(fā)生可逆失活,SO2會使其發(fā)生不可逆失活。

不同基體的活性炭催化劑對催化氧化NO也有較大差別。GUO等[21]對比了聚丙烯腈基活性炭纖維、瀝青基活性炭纖維和椰殼基活性炭的NO氧化活性。在NO為400 μL/L,溫度為30 ℃,空速為1 500 h-1,O2體積分?jǐn)?shù)為2%~20%,干氣(無水蒸氣)條件下,椰殼基活性炭的NO轉(zhuǎn)化率為81%~94%,瀝青基活性炭纖維的NO轉(zhuǎn)化率為44%~75%,聚丙烯腈基活性炭纖維的NO轉(zhuǎn)化率僅為25%~68%。濕氣(有水蒸氣)條件下,水蒸氣和NO會在催化劑表面的活性位發(fā)生競爭吸附,極大降低了NO轉(zhuǎn)化率。ADAPA等[22]考察了黏膠基活性炭纖維、酚醛樹脂基活性炭纖維和瀝青基活性炭纖維對NO的催化氧化活性,發(fā)現(xiàn)3種不同基體的活性炭纖維對NO的催化氧化性能存在較大差異,且催化活性受到比表面積、微孔體積和含氧官能團的綜合影響。

劉鶴年等[23]研究了3種不同比表面積的瀝青基活性炭纖維在常溫下對NO的催化氧化性能,發(fā)現(xiàn)3種催化劑中,較低比表面積的活性炭纖維因其較窄的孔徑分布和較大的類石墨微晶而有利于對NO的催化氧化。王曉明等[24]和許綠絲等[25]研究了聚丙烯腈基活性炭纖維對單獨和同時吸附脫除SO2和NO的性能。發(fā)現(xiàn)單獨吸附SO2和NO時,SO2和NO的吸附效率最高分別能達到85.8%和65.9%;SO2和NO同時存在時,SO2和NO的吸附效率分別為89.0%和19.0%,表明NO促進了SO2的吸附,而SO2對NO的吸附起抑制作用。

目前,活性炭類催化劑催化氧化NO的主要問題是:在溫度<100 ℃時具有較好的催化活性,但NO的去除效率隨著溫度的上升而明顯降低。活性炭類催化劑的抗水汽、抗硫性能普遍較差。

2.2 分子篩催化劑

分子篩具有比表面積大、微孔均勻、熱穩(wěn)定性好、吸附容量大等特點而被廣泛應(yīng)用于催化領(lǐng)域[26]。

ARAI等[27]研究了過渡性金屬離子交換的Y型分子篩和X型分子篩對NO的催化氧化活性,發(fā)現(xiàn)當(dāng)溫度在200 ℃以下時,分子篩幾乎沒有活性,在325 ℃時的活性順序為Cu>Cr>Co>Fe>Ni,其中,Cu交換的分子篩的催化活性最好,NO轉(zhuǎn)化率可達60%。陳忠偉等[28]考察了Y型分子篩對NO的催化氧化活性,發(fā)現(xiàn)Y型分子篩無論在低溫還是在高溫下都沒有氧化活性;負載NiO后,催化劑表面活性位增加,對NO2、SO2吸附增強。

劉華彥等[29]研究了高硅Na-ZSM-5分子篩對NO、NO2的吸附性能,研究表明,高硅Na-ZSM-5分子篩表面前期的物理吸附與其氧化活性并沒有直接關(guān)系,表面強吸附的NO3中間體在NO催化氧化中起到重要作用。

針對催化劑低溫氧化NO的抗水汽性差的問題,李玉芳等[30-31]采用疏水型高硅H-ZSM-5分子篩催化氧化NO,發(fā)現(xiàn)在干氣條件下,NO氧化率幾乎不受硅鋁比(以摩爾比計)的影響;濕氣條件下,硅鋁比由50提高至300時,NO氧化率由20%升至56%,說明分子篩硅鋁比越高,疏水性能越好,提高硅鋁比有利于增強催化劑的抗水汽性能。許鈺娟等[32]采用疏水型全硅β分子篩為催化劑,在溫度為30 ℃,進口NO為500 μL/L,O2體積分?jǐn)?shù)為20.7%,空速為7 200 h-1時,干氣和飽和水汽下的NO氧化率分別能維持在67%和56%,說明全硅β分子篩對NO氧化具有良好的低溫催化活性和抗水汽性。周飛翔等[33]通過離子交換法得到Co-ZSM-5分子篩,在溫度為30 ℃,進口NO為600 μL/L,進口SO2為100 μL/L,空速為18 000 h-1,飽和水汽條件下,Co-ZSM-5分子篩對NO的氧化率可穩(wěn)定維持在40%左右,故Co-ZSM-5分子篩具有穩(wěn)定的NO氧化活性、抗水汽性和一定的抗硫性。

分子篩催化劑大多在高溫條件下催化活性較好,部分分子篩催化劑具有一定的抗硫性和抗水汽性,但是離工業(yè)應(yīng)用還有較大的距離。

2.3 貴金屬催化劑

貴金屬催化劑以其催化活性高、熱穩(wěn)定性強、反應(yīng)溫度低等優(yōu)點,得到了廣泛的研究。

20世紀(jì)70年代,貴金屬催化劑就應(yīng)用于NO的氧化反應(yīng),常用的貴金屬有Pt、Ru、Rh、Pd等,其中研究最為廣泛的是Pt。DESPRES等[34]研究了Pt/SiO2催化劑對NO的催化活性,該催化劑在NO為500 μL/L,水蒸氣體積分?jǐn)?shù)為5%,O2體積分?jǐn)?shù)為10%,反應(yīng)溫度為300 ℃時,NO最大轉(zhuǎn)化率為88%;研究還發(fā)現(xiàn),反應(yīng)過程中產(chǎn)生的NO2能夠抑制催化劑的活性。XUE等[35]考察了Pt負載到不同的載體時催化劑的活性,在氣體流量為400 mL/min,NO為500 μL/L,SO2為50 μL/L,O2體積分?jǐn)?shù)為10%,其余為N2的情況下,3種催化劑的活性順序為Pt/SiO2>Pt/γ-A12O3>Pt/ZrO2;在300 ℃時,Pt/SiO2的最高NO轉(zhuǎn)化率達到75%,表明載體的種類對Pt催化劑的催化活性起到了重要作用。SCHMITZ等[36]研究了前驅(qū)體、載體、負載量和處理方法等因素對Pt催化劑活性的影響,發(fā)現(xiàn)載體種類對Pt催化劑活性影響最大。

關(guān)于其他貴金屬催化氧化NO的相關(guān)報道較少。KANEEDA等[37]研究了Pt/Al2O3和Pd/Al2O3催化劑的催化活性,發(fā)現(xiàn)Pt/Al2O3的催化活性優(yōu)于Pd/Al2O3;同時還發(fā)現(xiàn),將一定量的Pd摻雜到催化劑Pt/Al2O3中,可提升NO的氧化率。曲玲玲等[38]采用浸漬法制備了一系列負載Ru的催化劑,并將其應(yīng)用于NO催化氧化反應(yīng),發(fā)現(xiàn)Ru/ZrO2催化劑具有很好的催化活性,在空速為180 000 h-1,反應(yīng)溫度為275 ℃時,NO轉(zhuǎn)化率可達93%;高溫焙燒會導(dǎo)致Ru/ZrO2催化活性明顯下降。陽鵬飛等[39]制備了負載型Au/TS-1催化劑,考察了該催化劑對NO的催化氧化活性,結(jié)果表明,該催化劑對NO具有較好的低溫催化氧化活性,在NO為1 000 μL/L,O2體積分?jǐn)?shù)為10%,空速為5 000 h-1,Au負載量(以質(zhì)量分?jǐn)?shù)計)為1%,溫度為180 ℃時,NO氧化率高于55%;溫度調(diào)為260 ℃時,氧化率可達到78%。

燃煤煙氣中含有大量的SO2和水蒸氣,因此需要提高催化劑的抗硫性和抗水汽性。DAWODY等[40]制備了WO3/Pt/Al2O3、MoO3/Pt/Al2O3、V2O5/Pt/Al2O3、Ga2O3/Pt/Al2O3和Pt/Al2O3催化劑并考察了各催化劑的催化氧化活性和抗硫性。發(fā)現(xiàn)在無SO2時,改性后的Pt/Al2O3催化劑催化活性均有所提高,其中WO3/Pt/Al2O3和MoO3/Pt/Al2O3的效果最好;通入SO2后,催化劑的活性均明顯下降,僅MoO3/Pt/Al2O3催化劑表現(xiàn)出一定的抗硫性。LI等[41]研究了浸漬法制備的TiO2負載型催化劑對NO的催化氧化反應(yīng)。發(fā)現(xiàn)催化劑的活性與載體、負載量、預(yù)處理條件和反應(yīng)條件有關(guān)。其中Ru/TiO2催化劑是活性最強的催化劑,NO的轉(zhuǎn)化率最高達到94%;反應(yīng)體系中水蒸氣和SO2的存在會對催化劑的活性產(chǎn)生明顯的抑制作用。

總的來說,貴金屬催化劑具有較高的NO催化氧化活性,但存在價格昂貴、易中毒等缺點,限制了其在工業(yè)上的大規(guī)模應(yīng)用。

2.4 過渡性金屬氧化物催化劑

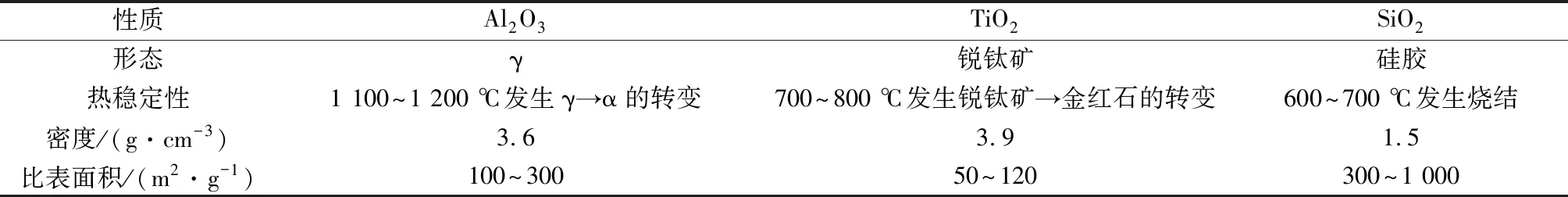

與貴金屬催化劑相比,過渡性金屬氧化物催化劑來源更加廣泛,價格低廉,并且有較高的催化活性,成為NO氧化催化劑研究的熱點。目前過渡性金屬氧化物催化劑載體主要包括Al2O3、SiO2和TiO2。3種載體的理化性質(zhì)見表1。

表1 載體Al2O3、TiO2、SiO2的理化性質(zhì)Table 1 Physicochemical properties of carriers Al2O3,TiO2 and SiO2

20世紀(jì)70年代,高安正躬等[42]將不同金屬氧化物負載在γ-Al2O3上,考察了各催化劑的催化活性,發(fā)現(xiàn)250 ℃時的活性順序為Mn>Cr>Co>Ni>Cu>Fe>V>Zn>Mo。魯文質(zhì)等[43]采用等體積浸漬法制備催化劑,考察了γ-Al2O3負載金屬氧化物對NO的催化氧化活性,發(fā)現(xiàn)在空速為3 000 h-1,NO為540 μL/L,O2體積分?jǐn)?shù)為4%,其余氣體為N2,氧化物負載量均為15%,溫度為300 ℃條件下,催化活性順序為:Mn>Cr>Co>Cu>Fe>Ni>Zn,其中負載Mn的催化劑的NO轉(zhuǎn)化率為最高,可達74%;空速、負載量、預(yù)處理等對催化劑的活性有一定的影響。

有研究表明γ-Al2O3負載型催化劑抗硫性能普遍較差。李平等[44]研究了SO2對γ-Al2O3催化劑催化氧化NO過程的影響,發(fā)現(xiàn)SO2與NO在催化劑表面結(jié)合形成活性吸附物種可提升催化劑的活性,但當(dāng)SO2覆蓋了γ-Al2O3載體表面時,會導(dǎo)致催化劑活性衰退。趙秀閣等[45]研究了SO2對Co3O4/Al2O3催化氧化NO反應(yīng)過程的影響機制。發(fā)現(xiàn)在低溫下SO2能夠抑制反應(yīng)產(chǎn)物NO2在催化劑表面生成Co(NO3)2,提升催化劑的氧化活性,但同時SO2也可在Co3O4/Al2O3催化劑表面形成硫酸鹽,造成催化劑中毒。因此增強催化劑抗硫中毒能力的關(guān)鍵是抑制催化劑的活性組分轉(zhuǎn)化為硫酸鹽。

黃明等[46]考察了Cu-Mn/SiO2催化活性以及抗硫、抗水汽性能,在NO為1 000 μL/L,O2體積分?jǐn)?shù)為10%,空速為5 000 h-1,溫度為300 ℃時,NO轉(zhuǎn)化率高達70%;Cu-Mn/SiO2催化劑具有良好的單獨抗水汽性和抗硫性,但反應(yīng)器中同時加入水蒸氣和SO2后,可造成催化劑迅速失活。

不同載體的過渡性金屬氧化物催化劑的氧化活性也有所不同。鄭足紅等[47]采用浸漬法制備NO氧化催化劑Mn-V-Ce/TiO2, NO為500 μL/L,O2體積分?jǐn)?shù)為10%不變,若空速為8 000 h-1,溫度為200 ℃或空速為5 000 h-1、溫度為175 ℃,NO氧化率為50%~60%;溫度為250 ℃,空速為8 000 h-1,NO氧化率為74%;溫度為250 ℃、空速為5 000 h-1,氧化率達86.6%。當(dāng)以Mn、V和Ce的氧化物為活性組分時,用TiO2為載體所制催化劑的活性明顯高于以SiO2和TiO2-SiO2載體所制催化劑。AN等[48]采用浸潤法將MnOx負載于銳鈦礦、金紅石和P25這3種不同晶相的TiO2(分別記為TiO2(A)、TiO2(R)和TiO2(P))載體上,研究了催化劑對NO的氧化性能,發(fā)現(xiàn)MnOx/TiO2(P)活性最高,MnOx/TiO2(A)次之,MnOx/TiO2(R)最差,其中MnOx/TiO2(P)在300 ℃時的NO轉(zhuǎn)化率可達85%,主要是因為與銳鈦礦和金紅石相比,P25能夠抑制催化劑顆粒的團聚,使MnOx在載體表面的分散性更好。

綜上可知,過渡性金屬氧化物催化劑具有較好的NO氧化活性,但反應(yīng)多需要在300 ℃以上的高溫下進行,其中Mn基催化劑的催化活性要明顯高于其他過渡性金屬氧化物催化劑。過渡性金屬氧化物催化劑也存在抗硫和抗水汽性能較差的問題。

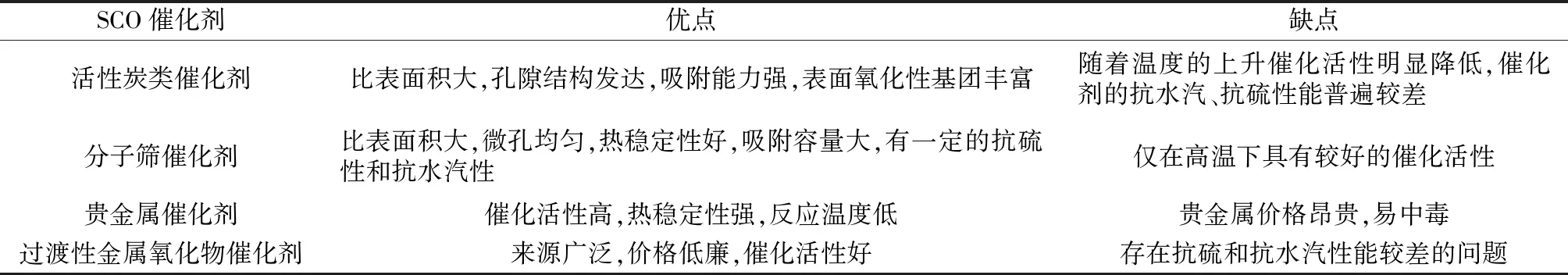

2.5 SCO催化劑催化氧化NO的優(yōu)缺點

活性炭類催化劑、分子篩催化劑、貴金屬催化劑及過渡性金屬氧化物催化劑等4類SCO催化劑催化氧化NO的優(yōu)缺點見表2。

表2 SCO催化劑催化氧化NO的優(yōu)缺點Table 2 Advantages and disadvantages of catalytic oxidation of NO by SCO catalyst

3 展 望

(1) 過渡性金屬氧化物催化劑價格較為低廉,而且能夠通過多種過渡性金屬氧化物的復(fù)合和選擇不同的載體等方法改善催化劑的性能,相比其他催化劑具有更好的研究價值及工業(yè)應(yīng)用潛力。

(2) 載體的種類對催化劑的活性、抗硫性和抗水汽性也有較大的影響,應(yīng)重點關(guān)注抗硫性和抗水汽性較好的載體,其中TiO2和SiO2等載體表面不易形成硫酸鹽而具備較強的抗硫能力,γ-Al2O3雖然也具有較大的比表面積,但抗硫性能較差。

(3) 保證穩(wěn)定NO氧化率的前提下,提高催化劑的抗硫性、抗水汽性和降低催化反應(yīng)溫度是SCO催化劑研究的關(guān)鍵。