精密軸承磨削金剛滾輪修整工藝優化研究

遲玉倫,顧佳健

(上海理工大學,上海 200093)

軸承套圈是滾動軸承的重要零件,由于套圈加工工序多、工藝復雜、加工精度要求高,因此套圈的加工質量對軸承的精度、使用壽命和性能有著重要的影響[1]。軸承在加工過程中對其表面質量有著很高的要求,一旦不合格,就不會被允許進入裝配環節[2]。因此,軸承套圈的質量顯得尤為重要。磨削是軸承套圈最重要的加工工序,決定著軸承套圈的加工精度和運轉性能,套圈磨削受到工具、材料、機床、環境、人員等眾多狀態參數的影響,從而產生機理復雜的磨削現象,最終形成軸承套圈的工作表面質量[3]。要想加工出符合質量要求的軸承套圈,砂輪修整技術是整個磨削過程中的關鍵所在。在修整過程中,由于軸承套圈滾道具有多個溝曲率,因此利用金剛筆修整砂輪時要回轉多個溝曲率,這對金剛筆回轉的主軸性能提出了較高的要求,通常主軸回轉精度難以滿足其修整表面質量要求[4-5]。由于傳統的單點金剛筆修整法難以加工復雜表面的工件,而金剛滾輪修整可以更有效地保證加工工件表面質量[6],所以采用金剛滾輪修整法。但是在實際的加工中,修整過程難度較大,如何合理地選擇修整參數進行加工是修整過程中急需解決的問題。

對于砂輪修整過程,國內外學者對其進行了大量研究。陳志軍等[7]在推力角接觸球軸承外圈溝道磨削中發現,降低砂輪修整速度,將砂輪雙程修整改為單程修整,使金剛筆從外圈非基面側抬起,有助于消除溝道邊緣的直線段,而修整時降低金剛筆下落速度是消除溝道邊緣直線段的關鍵因素。李海林[8]介紹了數控軸承磨床三位修整器的調試方法,利用3 支金剛筆來進行砂輪修整。這種三位凹度修整機構結構簡單、調整方便,提高了整體的工作效率。A. A. Torrance等[9]基于砂礫脆性斷裂的統計數據以及砂礫和修整工具之間的幾何作用,提出了金剛滾輪和金剛筆修整的新模型,該模型可以成功預測不同方式修整后的砂輪形貌及磨削工件表面粗糙度。雖然金剛筆硬度高,并且可以重復利用,但是其效率較低,而且當加工工件表面復雜時,用金剛筆修整砂輪不能滿足最終工件表面質量要求,所以當加工軸承套圈這類對加工精度要求較高的工件時,應該采用金剛滾輪修整砂輪。楊摩西等[10]證明了金剛石滾輪修整法可以用于復雜結構軸承滾道磨削,尤其適用于多滾道磨削加工的砂輪修整,在進行金剛滾輪修整后,滾道之間的位置精度和修整效率均有明顯提高。J. L. Jiang 等[11]基于磨削接觸區中晶粒與工件之間的微觀相互作用機理,建立了二維和三維的表面形貌模型,更穩定地預測表面粗糙度,驗證了修整比的選擇對表面形貌產生很大的影響。Sun Ho Kim 等[12]通過渦流傳感器和激光位移傳感器分別測量滾輪表面負荷和砂輪表面形貌,以此來確定修整滾輪的合適修整間隔和最佳修整深度。用金剛滾輪進行修整,雖然加工效率大大提升,但是很難保證磨削工件表面質量。因此,吳貴生等[13]利用實驗研究了在磨削過程中修整參數對砂輪表面的影響。孫春霞等[14]利用合適的工藝參數進行金剛滾輪修整來保證加工表面的形狀位置精度,從而加工出合格的輪轂軸承內圈。李煥峰等[15]研究了不同修整深度和軸向速度對磨削工件表面質量的影響,并肯定了金剛石滾輪修整的優越性。上述幾篇文獻雖然都提到了修整參數對修整過程及磨削工件表面質量的重要影響,但是未提出一套完整且簡潔的方法來確定修整參數。

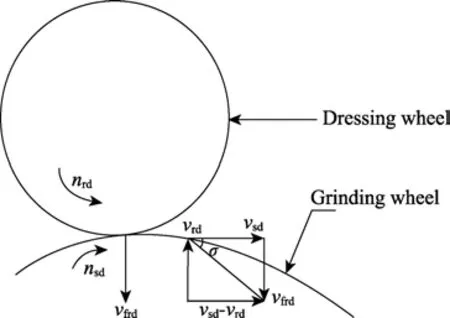

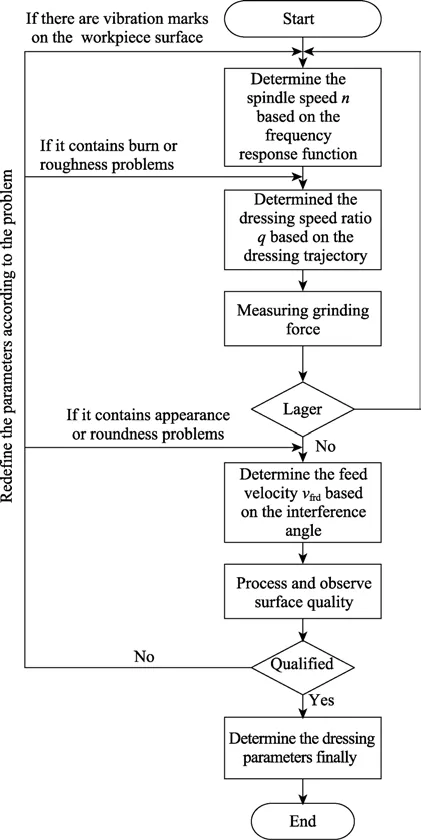

軸承套圈磨削過程中金剛滾輪的修整對后續加工工件表面質量有很大的影響,所以修整參數的確定在這一過程中至關重要。本文提出了一種修整參數的確定方法,其步驟如下:首先,為了消除主軸振動對修整過程的影響,用力錘敲擊主軸得到主軸的頻響函數,根據頻響函數曲線圖找出最優的一組頻率,再換算成主軸轉速;然后,根據砂輪與滾輪的軌跡方程和曲率半徑來確定砂輪與滾輪的轉速比;再引入干涉角作為修整的綜合物理量,將前面得出的主軸轉速代入干涉角來確定進給速度;最后,根據磨削力來優化修整過程。由于磨削力很難直接測得,但是磨削功率可以通過功率傳感器測得,建立磨削力和磨削功率的數學模型,將測得的磨削功率換算成磨削力。

1 軸承磨削金剛滾輪修整原理

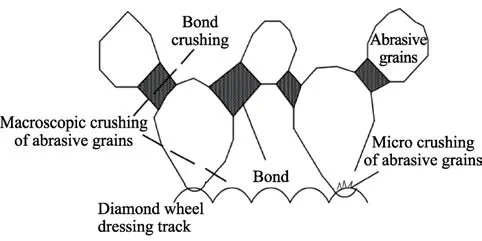

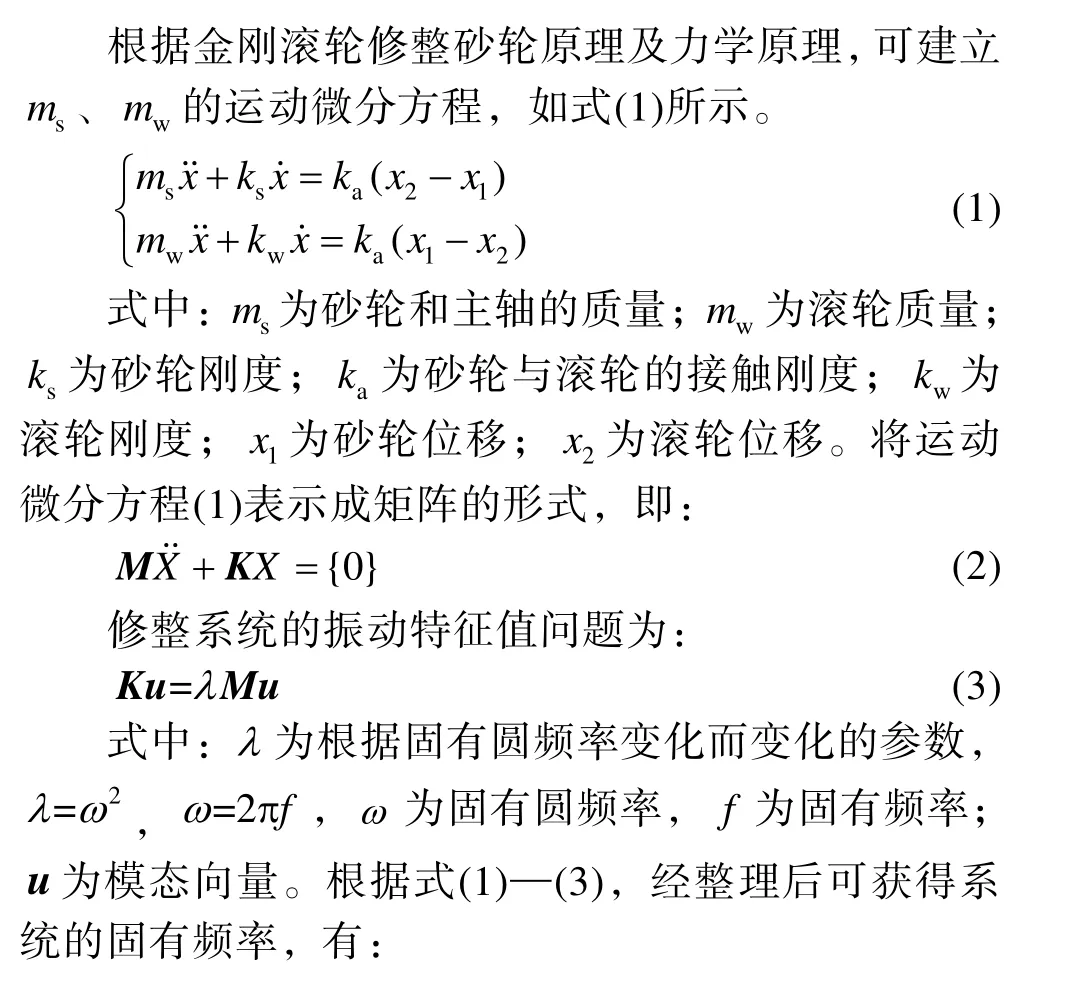

Malkin 提出的砂輪修整過程包括結合劑的斷裂和磨粒的破碎,其中磨粒破碎又可分為磨粒的宏觀破碎和微觀破碎[16]。在外力作用下,磨粒與磨粒之間的結合劑產生斷裂,已經磨鈍的磨粒從砂輪表面脫落,與鈍化磨粒相連的尖銳磨粒因此能露出來,開始參加磨削過程。磨粒的宏觀破碎指在修整力的作用下,磨粒沿晶面穿晶破裂,而磨粒的微觀破碎則是由于磨粒本身的易碎性,使磨粒在修整工具的作用下表面微觀破碎產生微切削刃[17]。砂輪表面的大致形貌是由磨粒的宏觀破碎和磨粒與磨粒之間的結合劑所決定的,而砂輪表面的微切削刃狀態則由磨粒的微觀破碎決定,這直接影響砂輪的磨削效果。相關機理見圖1。

圖1 砂輪修整過程中磨粒和結合劑的破碎機理Fig.1 Crushing mechanism of abrasive grains and bond during grinding wheel dressing

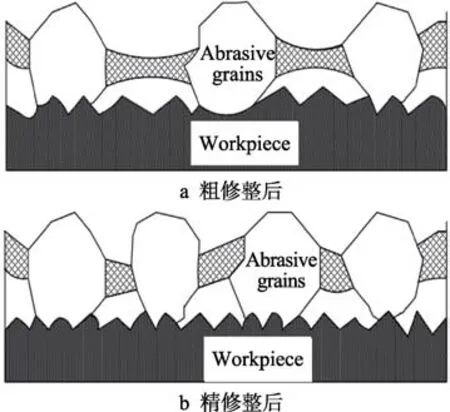

根據砂輪修整機理,磨料表面材料的去除方式主要依靠磨粒與磨粒之間結合劑的破裂從而使磨粒脫落。不同的修整參數使得砂輪表面形貌不同,對后續的磨削加工起著重要的作用。圖2a 和圖2b 分別表示粗修整和精修整之后的砂輪形貌及對工件表面形貌的影響。

圖2 砂輪表面對工件表面形貌的影響Fig.2 Influence of the surface of the grinding wheel on the surface of the workpiece: (a) after rough dressing, (b) after fine dressing

砂輪形貌及工件表面質量在很大程度上受金剛滾輪修整參數的影響[18],而在實際修整過程中,金剛滾輪和砂輪的修整速比、滾輪進給速度及砂輪主軸轉速都很難確定。所以,要給出一套完整的理論來確定各個參數,并根據加工情況進行參數優化,從而保證工件表面質量。

2 金剛滾輪修整參數的確定

在實際磨削過程中,修整參數的確定對磨削工件表面質量的影響至關重要,而如何確定修整參數是修整過程的一個難點。下文先基于頻響函數確定主軸轉速,找出使主軸振動最小的轉速;再通過砂輪與滾輪的運動軌跡方程求出曲率半徑,根據曲率半徑找出使磨削表面質量相對最好的修整速比;接著引入干涉角這個物理量,確定修整進給速度;最后根據磨削力來進行修整參數的優化,進而優化工件表面質量。

2.1 基于頻響函數確定主軸轉速

主軸是磨床中重要的組成部分,主軸的振動會對修整過程及工件表面加工質量產生重要影響,所以對主軸進行動態分析,確定適當的轉速,盡可能避免主軸振動對后續加工過程產生影響。圖3 為砂輪修整過程中的系統簡化模型。

圖3 修整過程的系統簡化模型Fig.3 Simplified model of the system for the dressing process

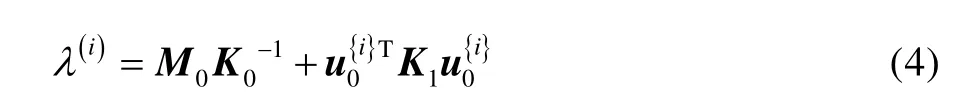

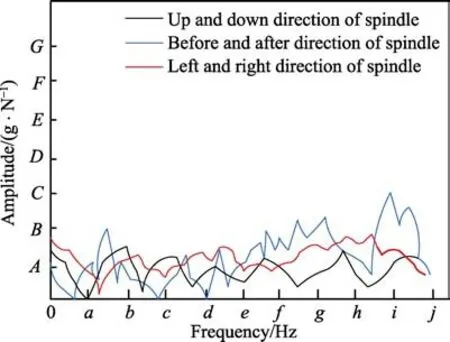

式中:i 為第i 階次;M0為質量矩陣M 原值;K0為剛度矩陣K 原值; u0為模態向量u 原值;K1為剛度矩陣K 的變化值。為保證主軸在修整過程中產生的振動較小,其固有頻率應盡可能偏離修整系統的固有頻率。圖4 為頻響函數示意圖,在修整過程中,主軸上下和前后方向最易影響后續加工。如圖4 所示,最佳頻率一般在c 到f 之間取得,在這之間取一個頻率值,則3 個方向都有一個對應的幅值,按照式(5)計算使得k 最小的橫坐標即為最佳頻率,再乘60 得到最佳主軸轉速。

式中:M 為主軸上下方向該頻率所對應的幅值;N 為主軸前后方向該頻率所對應的幅值;P 為主軸左右方向該頻率所對應的幅值。

圖4 頻響函數示意圖Fig.4 Schematic diagram of frequency response function

2.2 基于修整軌跡確定修整速比

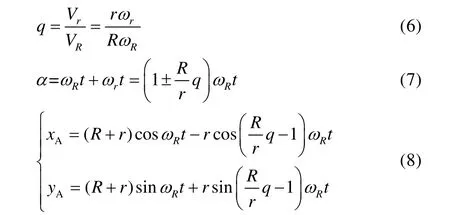

圖5a 為金剛石滾輪的修整示意圖[19]。將滾輪修整模擬成外圓切入磨削。當砂輪以某一個轉速旋轉時,可以將砂輪看作靜止狀態,而滾輪在自身旋轉的同時,又以砂輪為中心旋轉。現考慮滾輪上某一金剛石顆粒A 相對砂輪的運動軌跡。

圖5b 為順修時單顆金剛石顆粒相對砂輪的運動軌跡。根據式(6)—(7),可得單顆金剛石顆粒順修時的軌跡方程見式(8)。

圖5 金剛石滾輪修整及運動狀況示意圖Fig.5 Diagram of diamond wheel dressing and movement:(a) schematic diagram of diamond wheel dressing, (b) movement of wheel dressing in the course of repair

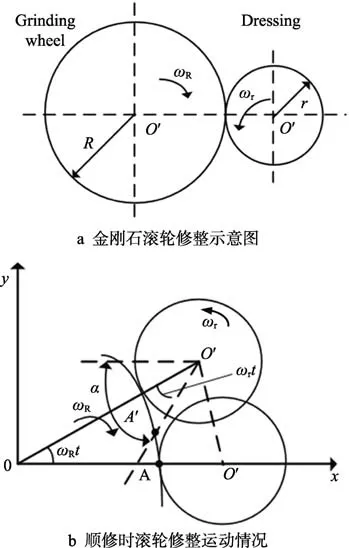

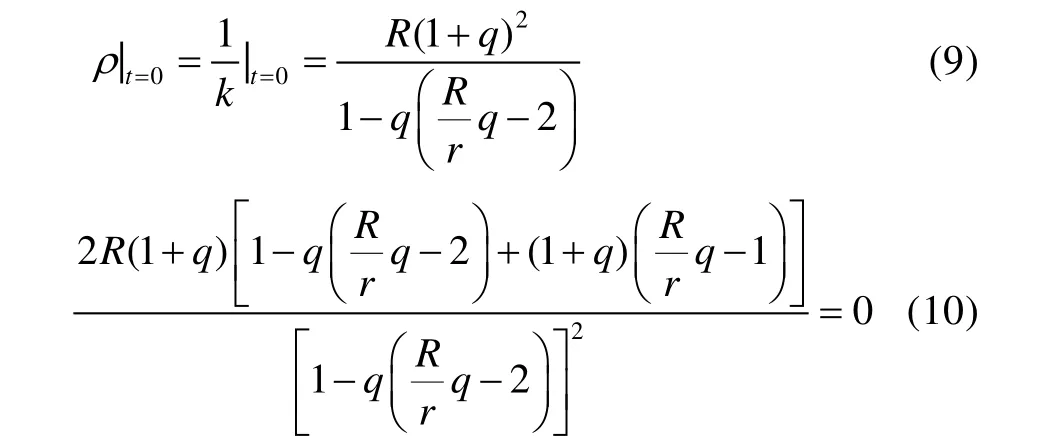

式中:q 為滾輪與砂輪線速度之比;Vr為滾輪線速度; VR為砂輪線速度; rω 為滾輪角速度; Rω 為砂輪角速度;α 為滾輪相對于砂輪轉動的角度。砂輪的形貌對磨削工件表面質量有一定的影響,而砂輪修整速比與修整出的砂輪表面形貌有很大聯系,不同的修整速比修整出的砂輪表面形貌不同,影響其后續的磨削過程。對金剛石A 在X 方向和Y 方向的運動軌跡進行二次求導,并進行轉換得到曲率半徑,因此曲率半徑的公式為:

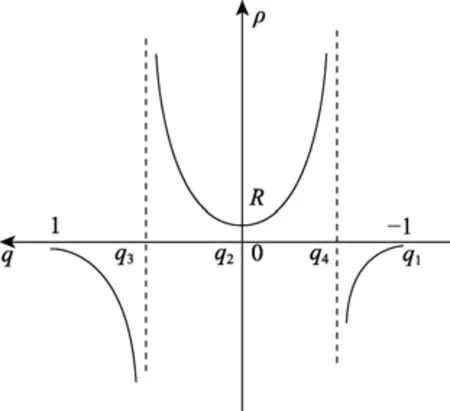

ρ 的曲線形狀如圖6 所示,分別令分子為0,分母無限趨近于0,得出曲率半徑函數,4 個極值點1、–1、q3、q4,并分別求出4 個極值點對應的極值。無論ρ >0 還是ρ<0 ,在ρ 的絕對值很大的情況下,砂輪表面的粗糙度較小。所以,需要一個極大值點,因為為順修,所以取 q3,即要使順修時砂輪表面粗糙度較小,砂輪修整速比為:

圖6 ρ-q 關系圖Fig.6 ρ-q relationship graph

砂輪表面粗糙度較小容易引起燒傷現象,所以后續需要根據工件實際表面質量利用磨削力進行參數的優化。磨削工件表面質量不僅與修整速比有關,還與修整進給量和進給速度等修整參數有關,所以需要引入一個物理量能包含所需的參數,以便分析整個修整過程。

2.3 基于干涉角σ確定滾輪進給速度

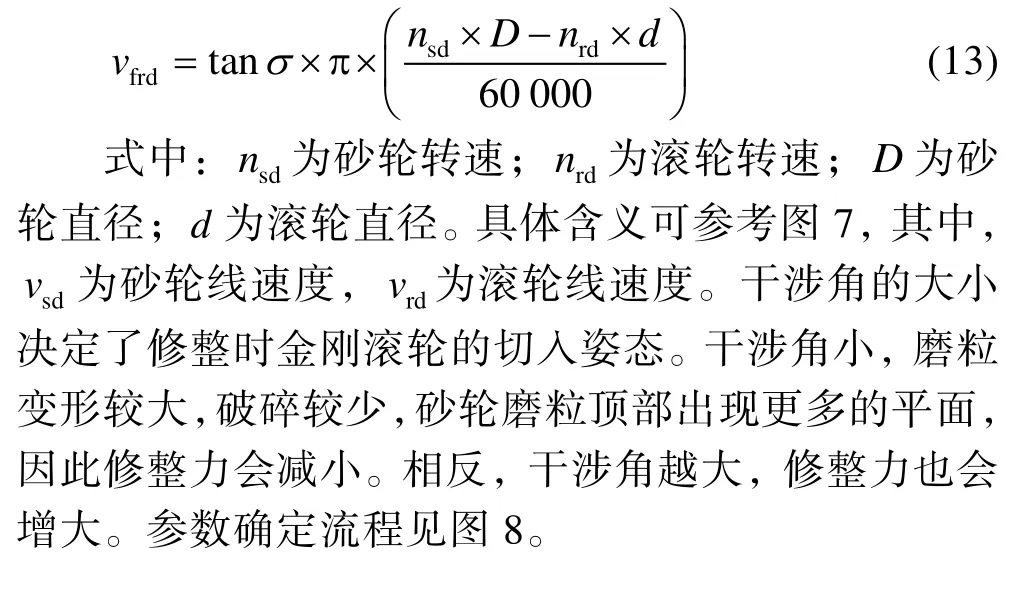

金剛石滾輪修整砂輪時,砂輪磨料的變形和破碎程度與金剛石切入修整表面的深度有關[20],但它不能作為一個綜合修整參數來衡量修整狀況。需要一個包含所需參數的物理量來作為一個綜合指標,因此采用金剛石滾輪與砂輪的干涉角作為一個綜合參數。干涉角σ 是金剛石滾輪相對于砂輪的運動軌跡與砂輪圓周表面間的夾角,即:

根據經驗,為保證磨削工件表面質量的穩定性,干涉角的范圍控制在c 到d 之間。式(12)中, vfrd表示金剛石滾輪徑向進給速度, vsd表示修整時的砂輪表面線速度, vrd表示修整時的滾輪表面線速度。在后文3.2.1 節可確定砂輪主軸轉速,金剛滾輪的進給速度則可表示為:

圖7 金剛石滾輪與砂輪干涉角σFig.7 Interference angle σ between the diamond wheel and the grinding wheel

圖8 參數確定流程圖Fig.8 Flow chart of parameter determination

2.4 數學模型的建立及參數優化

在磨削加工時,磨削力增大,容易產生工件燒傷現象,但是磨削力過小,工件表面粗糙度會增大。因為在工廠實際生產線環境下,機床磨削過程中砂輪軸和工件軸都在轉動,力傳感器難以安裝,所以本文采用功率傳感器間接測量磨削力。因此,可以測出磨削功率來間接得知磨削力的大小。磨削力和磨削功率的關系為:

式中: kc為磨削力系數;F 為磨削力(N);P 為磨削功率(W);t 為時間(s);v 為磨削速度(m/s),本文不做考慮,為已知量。加工完成后,對工件進行檢驗,觀察是否符合質量要求,若不滿足要求,則對產生的問題提供相應的優化措施。若工件表面產生振紋或測得磨削力偏大,則要重新選擇主軸轉速。根據公式(5),在相應的范圍內找出使k 最小的頻率,若產生質量問題,則應該考慮使k 值略大的相應的主軸頻率,進行下一次加工。若工件表面存在燒傷或粗糙度問題,則根據式(11)重新選擇砂輪或滾輪的規格來改變修整速比,在改變過程中,根據經驗數值,要始終在a~b 范圍內;若存在外觀或者圓度問題,則要針對進給速度進行優化。2.3 節提到干涉角的范圍控制在c~d 之間,在范圍內重新選擇一個干涉角,代入式(13)中,求得優化后的進給速度,再進行加工。這樣根據不同的質量問題,優化對應的修整參數,使得工件表面質量在優化中不斷提高,最終達到要求。

3 實驗驗證

3.1 實驗設計

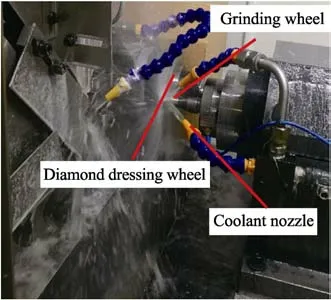

本文使用振動傳感器、功率傳感器相結合的方法對砂輪修整狀態進行監測,以彌補單一傳感器信號易受各種外因干擾的缺點。實驗機床為3MZ1410 數控磨床,機床用于加工6006 的軸承套圈,工件材料為軸承鋼GCr15。實驗采用金剛滾輪順修的修整方式,砂輪直徑為40 mm,寬度為7 mm,滾輪直徑為110 mm。振動傳感器為三向振動傳感器,傳感器的頻率范圍為5~3 kHz,測量范圍為0~50 g,該傳感器本身具有很強的磁性,將其吸附在金剛滾輪軸外殼上,使其上表面平行于水平面,用來測量修整過程中金剛滾輪軸外殼3 個方向的振動情況,振動傳感器的安裝位置如圖9 所示,修整過程如圖10 所示。

圖9 傳感器安裝位置圖Fig.9 Sensor installation location diagram

圖10 砂輪修整過程圖Fig.10 Grinding wheel dressing process diagram

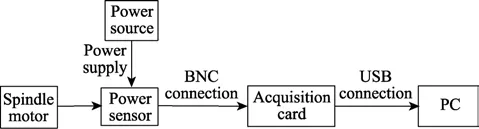

在本次實驗中,用功率傳感器測得主軸電機的功率來間接判斷磨削力的大小,該功率傳感器頻率范圍為10 MHz~18 GHz,功率范圍為1 μW~100 mW,功率傳感器的測試原理圖如圖11 所示。將功率傳感器接入主軸電機,同時電源給功率傳感器供電,再將傳感器與采集卡通過BNC 相連,最后將采集卡與電腦通過USB 接口相連,實現加工狀態下主軸功率信號的實時顯示。

圖11 功率傳感器測試原理圖Fig.11 Schematic diagram of power sensor test

3.2 實驗驗證

3.2.1 主軸動態分析確定主軸轉速

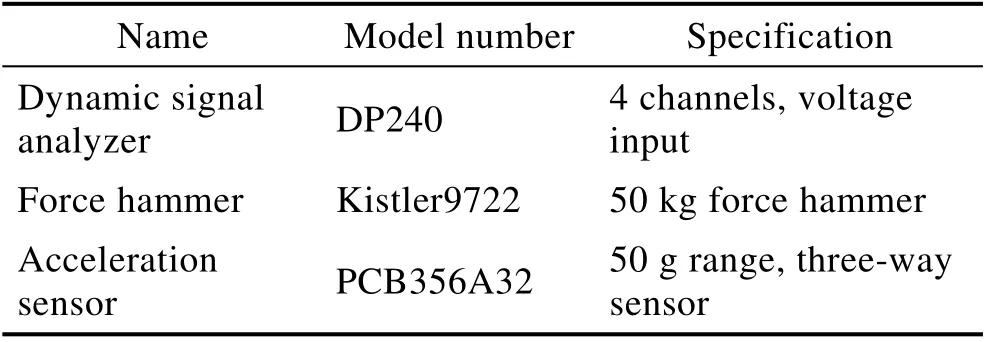

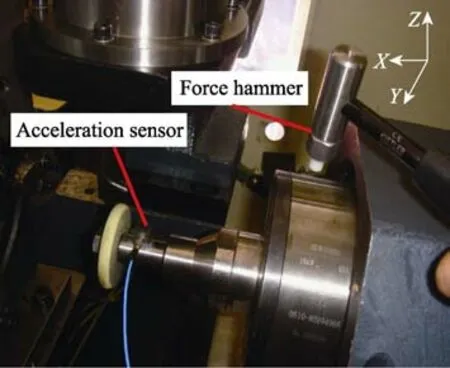

為了避免主軸振動對磨削過程產生的影響,在加工前需要選擇一個最佳的轉速使得加工過程中產生的振動最小[22]。因此,對主軸進行動態分析,根據頻響函數圖找出最佳轉速。實驗采用動態信號分析儀、力錘、加速度傳感器來獲取頻響函數曲線圖,所需儀器的型號及規格如表1 所示。用力錘敲擊主軸,將振動信號通過加速度傳感器傳入動態信號分析儀并顯示,由此得出測點3 個方向的頻響函數曲線,實驗測量如圖12 所示。

表1 實驗所需儀器Tab.1 Table of instruments required for the experiment

圖12 主軸實驗測量圖Fig.12 Measurement diagram of spindle

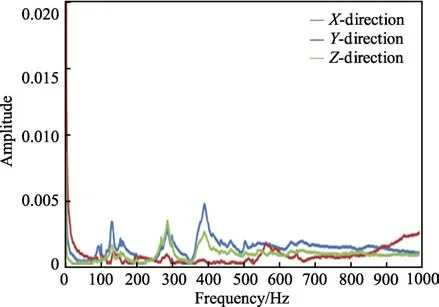

圖13 為在主軸用力錘敲擊得出的頻響函數曲線圖,其中藍色曲線為x 方向,紅色曲線為y 方向,黃綠色曲線為z 方向。在表2 確定的頻率范圍(338~600 Hz)內,每增加2 Hz 即對相應3 個方向的幅值利用公式(5)進行計算,求出相應的k 值,利用該方法將區間內所有k 值計算出,分析k 值在整個區間內的大小分布情況,發現在整個頻率范圍內,350~550 Hz對應的k 值相對于區間內其他頻率所對應的k值最小,即350~550 Hz 為最佳頻率范圍。根據計算,在350~550 Hz 內,k 值最小的頻率在399 Hz 附近,即最佳轉速為23 940 r/min 左右。

圖13 主軸頻響曲線圖Fig.13 Frequency response curve of spindle

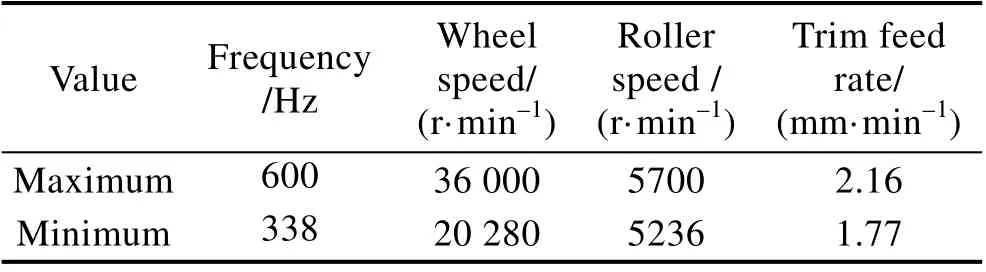

表2 參數最值Tab.2 Parameter limits

3.2.2 優化修整參數

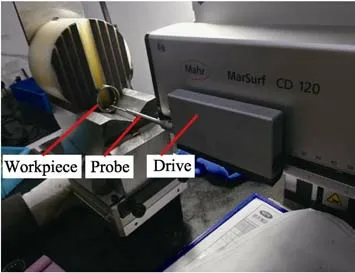

在磨削加工中,磨削力過大容易產生燒傷現象,但是磨削力過小,工件表面粗糙度達不到要求[23]。根據上述理論模型,磨削力和工件表面粗糙度都與修整參數有關,所以需要優化修整參數,在保證粗糙度的情況下使磨削力最小,從而避免燒傷現象。圖14 為粗糙度測量圖,此實驗選用德國馬爾 Marsurf CD 120粗糙度儀,其測量范圍為0~10 μm,本次實驗要求的粗糙度Ra 為0.35 μm。加工完的工件經過如圖14 所示的測量來確定粗糙度是否滿足要求。本次實驗中,根據磨床本身固有的參數設定,砂輪最高轉速為36 000 r/min,滾輪最高轉速為5700 r/min,本次實驗采用的修整深度為0.01 mm。根據參考文獻,設定在修整時允許的修整比范圍為0.4~0.7[24],干涉角范圍為(9×10–5)°~(1.1×10–4)°[25],則砂輪線速度、滾輪線速度、修整進給速度范圍如表2 所示。

圖14 粗糙度測試現場圖Fig.14 Roughness test site diagram

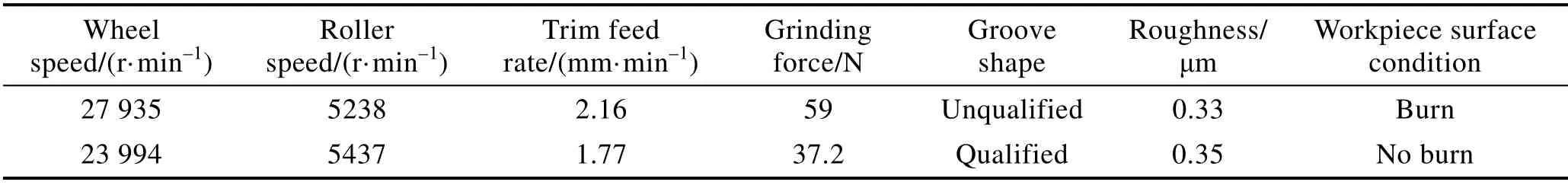

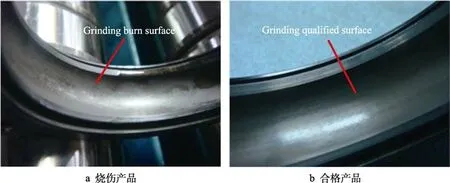

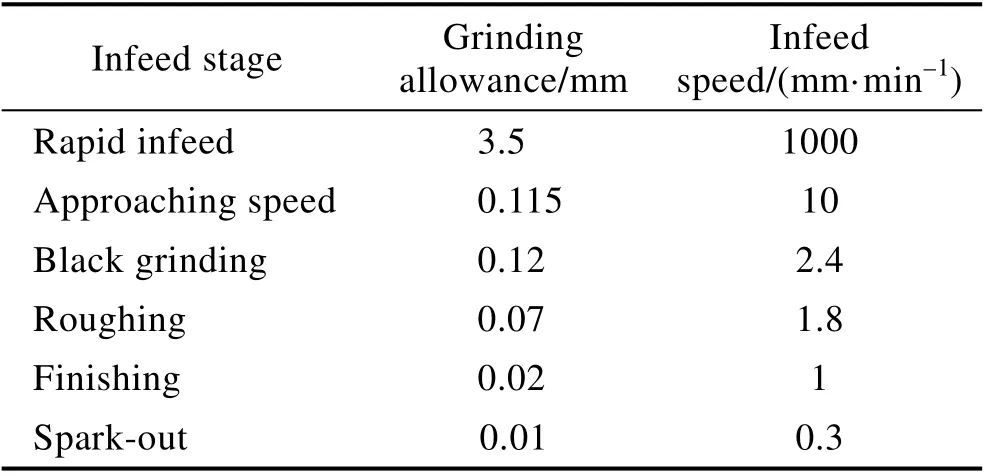

表3 為優化前后部分磨削參數和磨削表面質量對比,可知優化前后粗糙度都滿足要求,但是優化前存在燒傷現象且溝形不合格。酸洗法是國內外軸承制造業中廣泛運用的磨削燒傷判別方法。由于不同顯微組織的耐腐蝕性不同,酸洗后呈現的顏色也不同,因而可根據磨削表面經酸腐蝕后的顏色變化來判斷有無燒傷。對優化前后磨削工件進行酸洗,表面質量如圖15 所示,圖15a 為燒傷工件表面,圖中工件表面呈現暗灰色且出現了斑點;圖15b 為合格工件表面,經酸洗后表面呈現灰色且沒有出現斑點。進行優化后,最終確定了磨削參數,包含了磨削過程中各階段的磨削進給量和進給速度、砂輪尺寸及主軸轉速,如表4 所示。

表3 優化前后對比Tab.3 Comparison table of parameters before and after optimization

圖15 磨削表面質量圖Fig.15 Grinding surface quality diagram: (a) burn product diagram, (b) qualified product diagram

表4 優化后磨削參數Tab.4 Grinding parameters after optimization

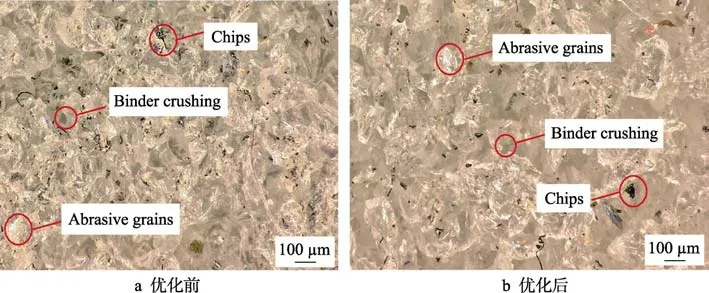

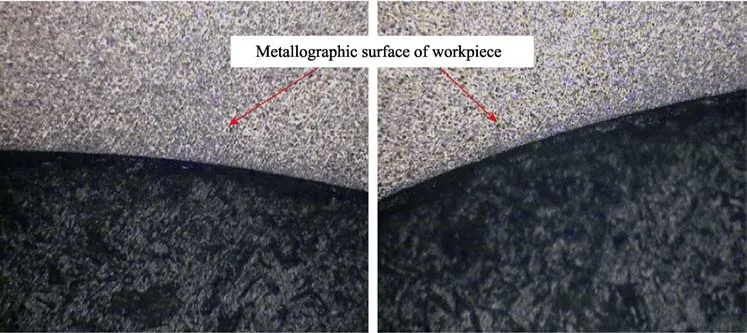

圖16 為優化前后砂輪表面顯微鏡微觀圖。參數優化前,切屑較多,如圖16a 中黑點部分所示,容易造成砂輪表面堵塞,使得磨削力過大,影響磨削加工表面質量;優化后,磨削砂輪表面切屑較少,如圖16b 所示,修整出的磨粒切削刃更鋒利,有利于提高磨削加工質量。圖17 為加工后合格產品金相圖,可見表面金相組織未出現黃、褐、紫、青等燒傷色,且未出現裂紋現象。

圖16 優化前后砂輪表面形貌Fig.16 Surface of grinding wheel before and after optimization: (a) before optimization, (b) after optimization

圖17 合格產品金相圖Fig.17 Qualified product metallography

圖18 改變參數前后磨削力對比圖Fig.18 Comparison diagram of grinding force before and after changing parameters: (a) grinding force before parameter optimization, (b) grinding force after parameter optimization

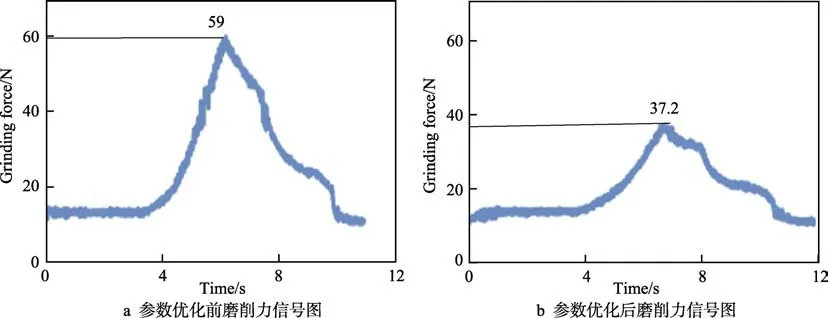

根據功率傳感器測得磨削加工功率,再根據式(14)進行磨削力換算,得到磨削力曲線圖,如圖18所示。原始參數為工廠機床中初始數據,磨削力最大值達到59 N,加工產品有燒傷缺陷,如圖15a 所示。進行優化后,由于修整比的增加,磨削力明顯減小,從原來的59 N 減小到37.2 N,如圖15b 所示,加工產品沒有燒傷問題。

刮色球法是檢查深溝軸承溝形的一種方法,先在待檢查的軸承溝道里涂上紅色的印泥,然后用符合溝道尺寸要求的鋼球刮去軸承溝道里的印泥,如果刮完后溝道兩邊有淡紅色,溝底較干凈,那么工件溝形就合格,否則溝形就不合格。

將紅色印泥分別涂在優化前后工件的溝道上,再用鋼珠刮去,可以發現圖19a 中紅色印泥在溝底留下較多,沒有刮干凈,所以為不合格產品,而圖19b 溝底刮得較干凈,只有溝道兩邊有少量紅色,所以為合格產品。經過工件溝形對比,參數優化后加工出的產品溝形較優化前的更符合生產標準。

圖19 優化前后溝形變化圖Fig.19 Diagram of groove shape before and after optimization:(a) unqualified product, (b) qualified product

4 結論

1)根據修整原理及力學原理,建立修整過程系統簡化模型,根據模型求出系統固有頻率。通過力錘敲擊主軸獲得主軸的頻響函數曲線圖,經過計算找出最佳頻率,換算為主軸轉速,使得在修整過程中主軸振動對修整的影響最小。

2)根據砂輪與滾輪的修整軌跡方程,導出修整軌跡與曲率半徑的關系,根據曲率半徑計算出使得砂輪表面粗糙度較小的修整速比;再引入砂輪與滾輪的干涉角這一物理量,作為修整過程的綜合參數,將計算所得的參數代入到干涉角中,確定修整滾輪進給速度。

3)根據加工出的表面質量進行參數優化。若工件表面有振紋或磨削力偏大時,則重新選定主軸轉速;若存在燒傷或粗糙度問題時,則重新確定修整速比;若存在外觀或圓度問題,則重新確定進給速度。通過這一方法進行優化修整參數,可在加工過程中獲得符合質量要求的產品。