船舶用布鞋的開發研究和性能測試

李愛華

(蘇州市纖維檢驗院,江蘇蘇州215128)

0 引言

鞋品是人們日常生活的必需品,其款式與樣式多種多樣,應用領域也在不斷擴大,因而對其功能性的要求也越來越多。在2015 年10 月,全國制鞋標準化技術委員會和中國標準化雜志社出版了《鞋的分類與命名》雜志,并在雜志上依據功能性要求進一步明確了鞋的分類,先后制定了旅游鞋、高爾夫球鞋等各類鞋的產品標準。

而布鞋作為一種輕巧、方便的鞋品,常被用于日常生活,具有輕便、體積小、易清潔、成本低的特點。布鞋鞋面所用材料以各種織物為主,按材料成分劃分,包括了棉、麻、混紡等;以織造形式劃分,包括機織布和非織造布等。由于織物可改善鞋子的衛生性、舒適性和穩定性,因而布鞋具有輕、薄、透氣性好等特點,其尺寸延伸性小,規格穩定。與皮革材料相比,織物性能分布均勻,通片一致,有利于套裁、疊裁,且布料價格低,可降低鞋類產品的原材料成本,因而布鞋的價格往往比皮鞋低數倍。

2012 年11 月正式實施的QB/T 4329—2012《布鞋》標準,明確將紡織品、針織品等布料為主要幫面材料的鞋類(包括膠黏鞋、縫制鞋、模壓鞋、硫化鞋和注塑鞋等)納入標準的適用范圍,規定了布鞋的分類、要求、試驗方法、檢驗規則等方面的內容,明確了耐折性能、耐磨性能、剝離強度、硬度、感官質量、禁用偶氮染料、甲醛、摩擦色牢度等的測定方法和要求。

1 船舶用布鞋的特點及要求

因船舶艙室相對封閉,工作人員的生活條件和工作條件與陸地等開放區域相比要差得多,船員的作息情況與工作崗位密切相關,常需輪班,工作強度較高,無法連續休息,且他們長期處于艙室之中,環境相對密封,活動空間受限,再加之生活用水不足,使得他們的個人衛生條件嚴重受限。一旦人體出汗后無法及時清洗,汗液就存留于皮膚上,尤其人體腳部的運動汗腺密度比其他部位高,出汗量大,汗液長時間積累會造成異味,影響生活和工作環境。因此,有必要開發輕便、透氣、衛生的功能布鞋,提高工作人員的舒適性。本試驗主要從船舶工作人員的需求出發,從材料、結構和工藝方面研究入手,對現行的布鞋進行改進,通過改善產品外觀和改進加工工藝,提高產品的舒適性、衛生性能及耐用性,滿足工作人員的生活和工作需求。

鑒于船舶工作人員對鞋子輕便性、合腳性以及款式結構符合腳部生理特點等方面具有明顯的要求,同時也要求鞋子應具有良好的穿脫方便性,穿著后形態美觀、狀態穩定,既不對腳部造成明顯束縛,又要和腳部實現良好的貼合,因此開發的船舶用布鞋應具備:透氣性和舒適性,以保證汗液及時蒸發、避免積累;款式結構既要考慮人體的生理特點,也要考慮崗位活動的需求;輕便性,船舶用布鞋應盡可能輕;衛生性,具有一定的抑菌性。

2 布鞋材料的開發與性能指標

2.1 船舶用布鞋材料的研究與優選

布鞋材料包括幫面材料、鞋底材料等,需解決材料的舒適性、實用性等問題。由于船舶用布鞋材料既要考慮其透氣性、舒適性、輕便性,又要考慮最終成品的形態穩定性和牢固性,因而船舶用布鞋的幫面、鞋底材料應優選可改善透氣性、提高實用性、減輕質量、確保耐用性等方面的材料。

2.1.1 幫面材料

幫面材料應具有伸縮性好、尺寸相對穩定、壓縮回彈性好、壽命長等特點。緯編織物的橫向延伸性較好,但線圈易脫散;經編織物的伸長性和拉伸性相對小一些,但可以減少因斷紗、破洞引起的線圈脫散疵點,且經編織物的形態更穩定,質量輕,微氣候效應和壓縮彈性好,在制鞋行業應用比較廣泛。

與海綿材料相比,經編間隔織物的透氣性高,熱阻和濕阻均具有優勢,能夠傳遞更多的熱量和水氣,可以在較短時間內達到熱濕傳遞平衡,更好地調節微氣候環境,避免悶熱、潮濕,提高舒適性。在未經重壓時,海綿的回復功為經編間隔織物的56.0%,壓縮1 000 次后為46.8%;壓縮50 000 次后為43.8%,說明經編間隔織物的初始回復能力和耐久回復能力均優于海綿,也意味著其使用壽命更長。因此,經編間隔織物無論是抵抗輕壓,還是重壓的能力都優于海綿。

一般經編織物主要以3種形式存在:表層和間隔層都采用紗線編織,間隔紗采用柔性好的紗線,紗線主要起連接兩表層的作用,間隔層不穩定,織物手感柔軟,柔順感好,厚度大,具有雙面效應,常用于裝飾或床上用品等;表層采用長絲紗編織,間隔層采用單絲編織,間隔層較為穩定,織物的柔性、穩定性和彈性較好,常作為功能服裝襯里面料與運動鞋面料;表層和間隔層均采用單絲編織,間隔層穩定性強,織物的穩定性和抗壓彈性好,常用作襯墊材料。因此,在基于增加透氣性、衛生性、耐用性的前提下,選用表層采用長絲、間隔層采用單絲的經編間隔織物,且織物彈性介于緯編織物和機織物之間。為提高形態穩定性,增加織物強度,可選用滌綸紗線,其間隔層選用滌綸單絲;為增加船舶用布鞋的牢度和保持產品形態的穩定,選用牛皮作為幫面材料的一部分,置于幫面中部,起到支撐和穩定形態的作用,而且該護皮一直沿伸至前部,對前幫也起到保護作用[1]。

2.1.2 鞋底材料

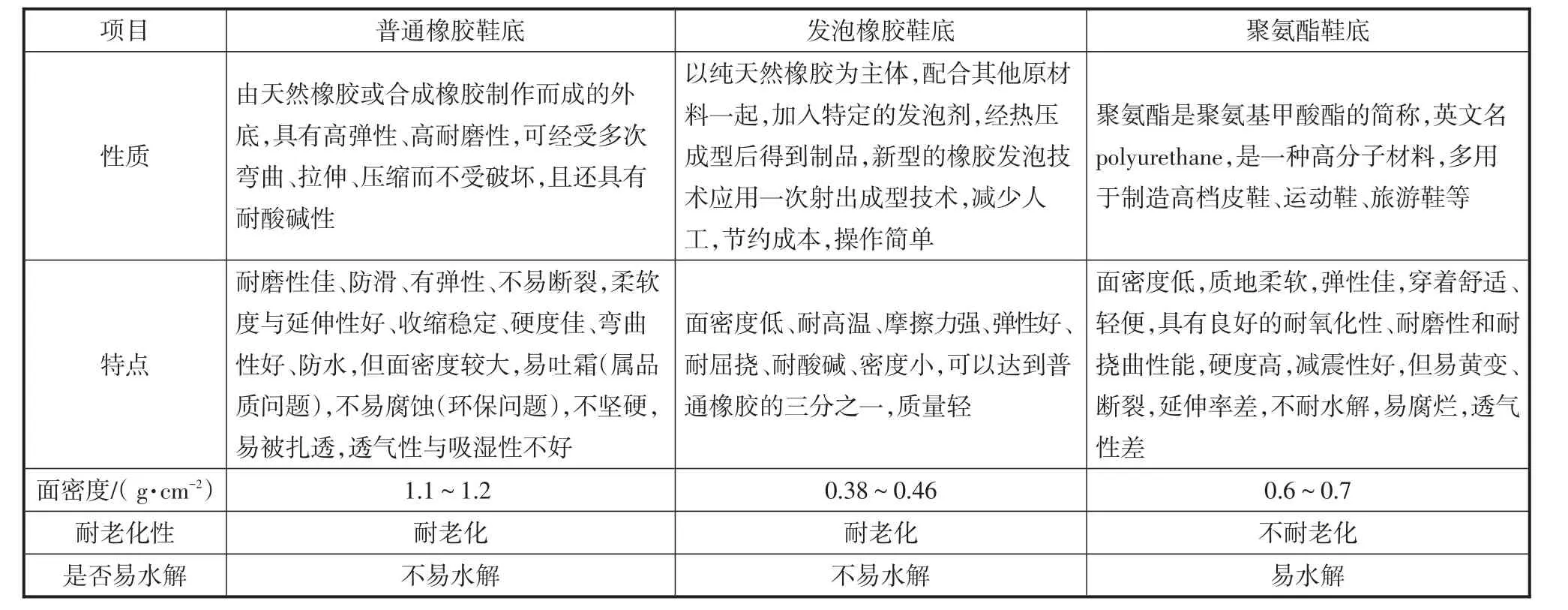

對于鞋底材料,主要考慮材料的面密度、工藝成熟度、耐用性與耐老化性等。橡膠大底技術成熟,耐磨性好,但面密度大,穿著負荷較重,且噪聲較大;發泡橡膠大底輕巧耐磨、彈性優良、抗撕裂性能好、耐老化、耐腐蝕,但耐磨性不及橡膠,制作工藝復雜,可減重,降低行走噪聲,即便在-20 ℃的低溫下也不易斷裂,因對其純度和柔韌性要求極高,導致成本較高;聚氨酯大底技術成熟,面密度低,但不耐貯藏,其耐老化性較差;EVA材料具有輕質、彈性好的特點,但在耐磨、止滑方面不及橡膠[2]。目前,在制鞋行業出現了兩種材料于一體的鞋底,即綜合不同材料的優勢,實現鞋底的多功能性,如:橡膠+改性EVA 一次注塑發泡的鞋底,就是將橡膠耐磨、止滑和EVA 輕質、彈性結合到一起。不同鞋底材料的性能詳見表1。

表1 橡膠、發泡橡膠和聚氨酯鞋底的特性

2.2 布鞋結構設計

布鞋產品根據其結構可以分為系帶式和無帶式兩種類型。系帶式的鞋子,在穿鞋前需要將鞋帶拉開、整理,穿后需要將鞋帶扎緊固定,穿后雖然牢固程度較高,不易松脫,但其結構較為復雜,需單獨設置鞋舌,穿脫前都需整理或解開鞋帶,耗時較長,不能快速穿脫,且系帶方法不當時鞋帶還易松脫,有時甚至會使人出現牽絆現象。

無鞋帶式在結構上取消了鞋帶,由于產品形態和穿后一致,所以在穿著時統口的形狀有一個改變和恢復的過程。在結構處理上可以通過以下方式進行改變:在鞋舌側面設置松緊帶結構,可設計成單側或雙側兩種,該樣式在許多布鞋產品中較為常見,但在征求客戶意見時,大部分認為樣式比較陳舊,且松緊帶影響鞋子的整體外觀;鞋面采用彈性材料,并在統口一周設置松緊帶,穿鞋前,利用面料和松緊帶的彈性拉大統口,放腳、提后幫,統口因其固有的彈性自然收緊,鞋子自然地貼合在腳部,這種方式可使鞋子始終處于穩定的形態,美觀性較好,可實現快速穿、脫。

2.3 布鞋工藝設計

鞋底材料有橡膠、織物(用于納底)、乙烯基(PVC)、人造橡膠(熱塑彈性體TPE/TPR)、醋酸乙烯共聚物(EVA樹脂)、聚氨酯(PU)、苯乙烯(TPES)和熱塑橡膠(TPR)等。布鞋的工藝較為多變,包括縫制、膠黏、注塑、硫化等。不同的工藝導致了不同的成品狀態,且納底類產品更多地被硫化與膠黏類產品代替。各種鞋子在制造工藝方面存在明顯的差異,如縫制、膠黏、注塑、模壓、注膠、硫化等,且每種工藝都有其優點和不足之處。綜合分析常見布鞋的加工工藝,從膠黏、硫化、縫制等工藝方面進行研究和優選,重點考慮技術的成熟度、產品的穩定性等因素。

2.4 布鞋性能

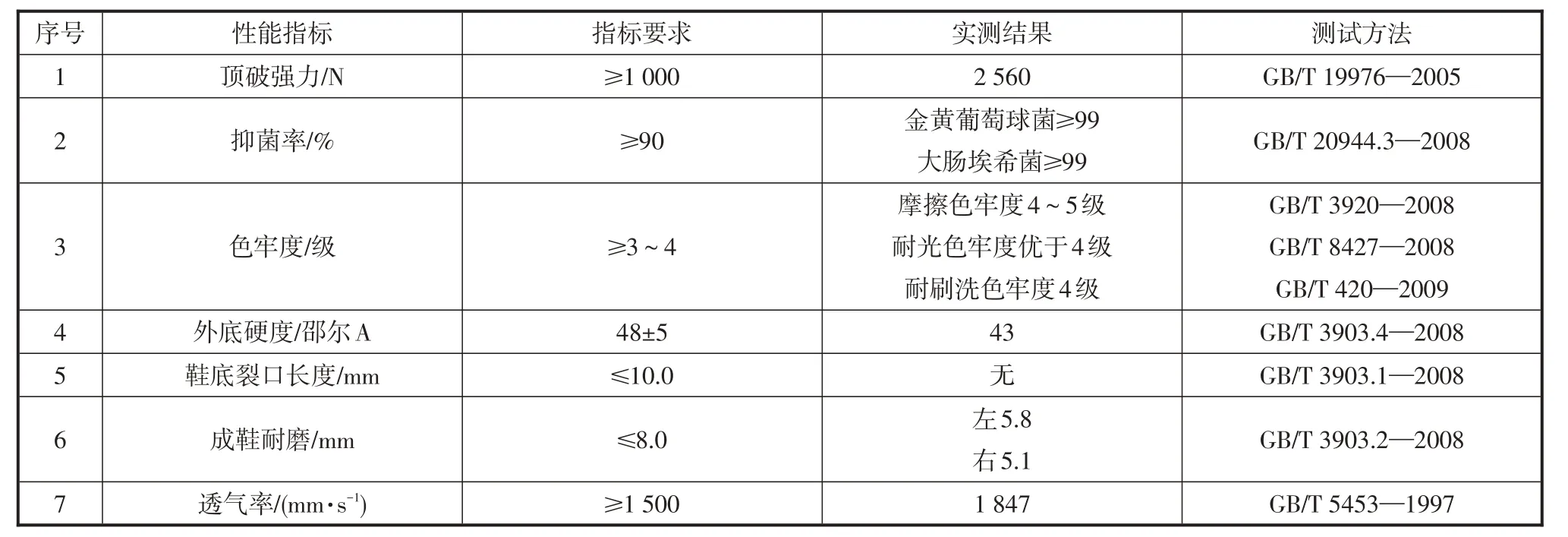

經多次反復試驗和篩選,最終優選的船舶用布鞋的性能指標詳見表2,其各項性能指標根據測試方法均滿足要求。

3 結論

(1)依據船舶用布鞋需透氣性、舒適性和輕便性好,且具有一定的衛生要求等特點,從材料、結構和工藝方面進行分析研究、改進,提高了產品的舒適性和衛生性能,改善了產品外觀,并改進了產品加工工藝,保障了工作人員的穿著舒適性和產品的耐用性。

表2 船舶用布鞋性能檢測結果

(2)采用低幫、軟口、外統口松緊帶、無鞋帶的設計;鞋幫面采用滌綸經編間隔網眼布,鞋幫采用牛反絨皮,鞋墊采用漢麻草本縫編非織造布;鞋底為橡膠和EVA 改性發泡注塑,并采用橡膠大底,采用冷黏工藝,可以實現船舶用布鞋舒適性和功能性的統一,有利于實現高效的生產加工。