分散式鋼棒混凝土柱施工技術研究*

羅 杰,張 逸,羅宗禮,陳學朋,張 健,肖建春

(1.中建四局第六建設有限公司, 安徽 合肥 230011;2.貴州大學空間結構研究中心, 貴州 貴陽 550003)

1 工程概況

貴陽世界貿易中心項目位于貴陽市云巖區,為擁有5棟超高層的建筑項目。建筑最高高度為381m。工程采用框筒結構,外框架柱下部約2/3高度采用分散式鋼棒混凝土柱,其余部分采用鋼筋混凝土柱。

分散式鋼棒混凝土柱是基于核心區內鋼骨含鋼量相同的原則,在柱內采用分散布置的鋼棒替代傳統實腹式型鋼的一種新型結構柱[1]。該結構柱是為了解決實腹式型鋼混凝土柱箍筋和梁縱筋的布置較困難問題而發明的。分散式鋼棒混凝土柱可減小軸壓比,改善受壓構件的工作條件,并能減小柱的截面尺寸,增加建筑使用面積[2-3]。

貴陽世界貿易中心分散式鋼棒混凝土柱施工在國內基本無施工經驗可供參考。該工程經過大量探索形成了一套完整的施工技術,具有施工速度較快、施工質量較好、施工成本較低等優點。

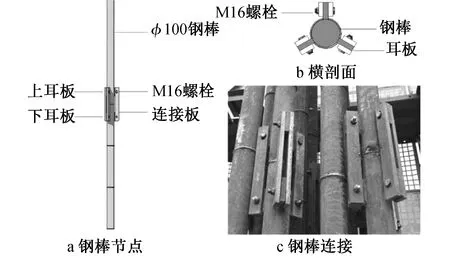

2 鋼棒連接方式

節點采用螺栓連接,由上下圓鋼棒、上下耳板、連接板和M16螺栓組成。耳板和連接板尺寸分別為60×100×18,50×400×16。在上部和下部圓鋼棒上焊接耳板,并采用連接板和M16螺栓連接上、下耳板。圓鋼棒上有3個連接節點且連接角度為120°,如圖1所示。上、下實心圓鋼棒刨平抵死。上部螺栓開孔為豎向長圓孔,可允許連接板固定處進行一定范圍的移動。

圖1 鋼棒連接節點

研究表明,鋼棒只承受豎向軸力,不受剪力[1]。因此,采用螺栓連接的節點合理。該裝配連接節點可解決實心圓鋼棒內側無法進行焊接的問題,避免產生殘余應力的同時可加快施工速度、降低成本。

3 施工準備

3.1 鋼棒進場準備

1)鋼棒在工廠內加工制作,單根鋼棒長度為2層高度。為了使鋼棒的對接質量好,對上、下面進行打磨處理。

2)柱內含鋼棒數量較多,采用栓釘常規做法會出現浪費鋼材、箍筋布置困難等情況。因此,采用鋼棒上焊接環箍的辦法來增強鋼棒和混凝土的組合連接作用。環箍采用φ6@500鋼筋滿焊。

3)鋼棒堆放應整齊規則,將底層鋼棒放置在槽鋼上。鋼棒堆放采用木方進行隔離,木方高度應大于連接節點處耳板的高度。槽鋼和木方的放置間距為2m。為保障安全,堆放高度≤1.5m。地面疊放構件應全面檢查,為防止傾倒翻落可進行局部固定。

4)進場后采用直角鋼尺對鋼棒的2個面進行平整度檢查。

3.2 吊裝準備

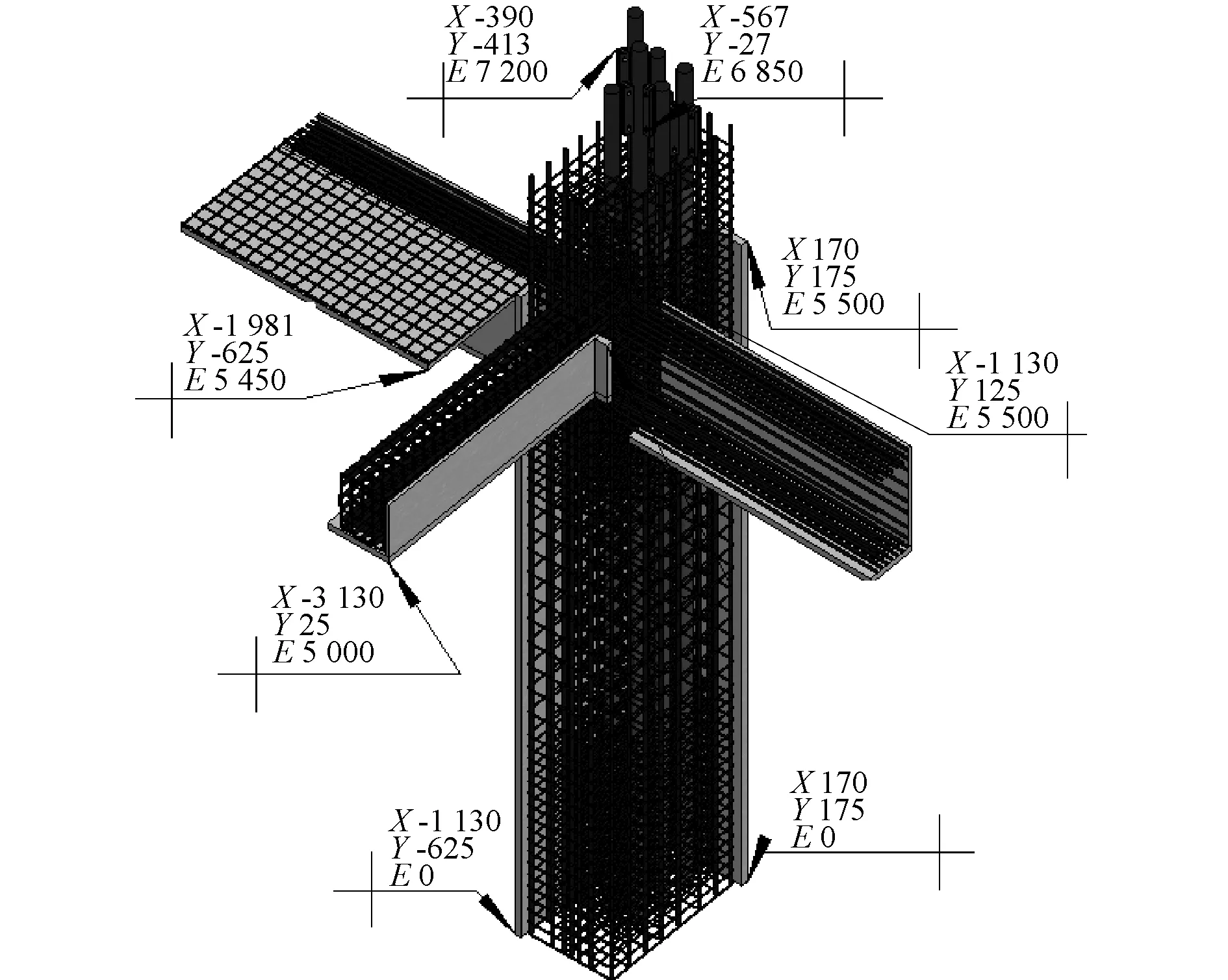

3.2.1BIM技術應用

1)利用Revit軟件對分散式鋼棒混凝土柱進行節點精確建模,利用測繪儀器確定柱模板和鋼棒的準確位置(見圖2)。該做法可有效提高施工質量,避免施工現場吊裝后反復調準。

圖2 BIM坐標定位

2)根據模型檢測柱內鋼筋、箍筋和鋼棒碰撞情況,預先調整鋼筋、箍筋和鋼棒位置;利用BIM信息化三維建模技術的優勢[4-5],從空間與信息2個方面準確確定模板大小和空間位置。

3)對鋼棒的施工進行模擬,分析安裝過程中的難點,如圖3所示。對施工隊伍進行技術交底。

圖3 鋼棒施工模擬

3.2.2塔式起重機布置

在吊裝區域布置塔式起重機,保證塔式起重機覆蓋范圍和吊裝荷載滿足要求。塔式起重機現場布置分為2個階段:①階段1 布置2臺外爬式塔式起重機(分散式鋼棒混凝土柱施工階段),鋼棒安裝位置在2臺塔式起重機吊裝范圍內;②階段2 核心筒內布置1臺內爬式塔式起重機(鋼筋混凝土柱施工階段,分散式鋼棒混凝土柱施工已結束),如圖4所示。

圖4 塔式起重機布置

3.2.3鋼操作平臺制作

操作平臺可輔助現場人員進行施工,可提高鋼棒定位、安裝的精確度和施工工作效率。根據分散式鋼棒混凝土柱尺寸和鋼棒安裝高度確定平臺尺寸。考慮施工荷載和2根鋼棒的質量對操作平臺進行結構設計。平臺斜腹桿采用∟50×5,立桿和直腹桿采用[10。操作平臺如圖5所示。該操作平臺制作簡便且安全性好,可移動和重復利用。

圖5 搭設操作平臺

4 鋼棒吊裝

4.1 錯層吊裝

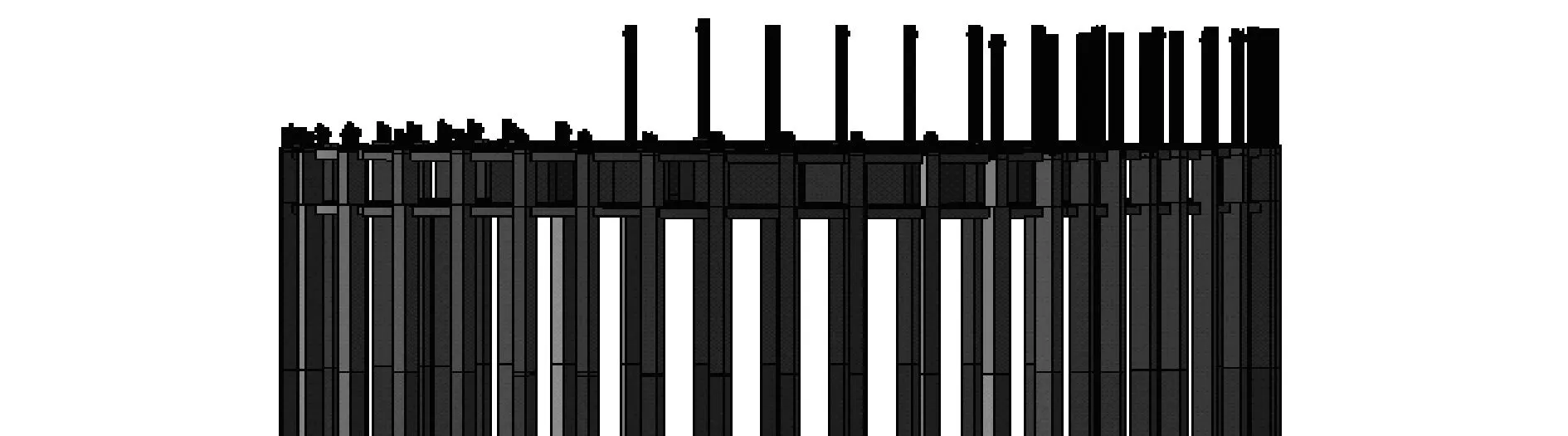

鋼棒長度為2個標準層高度,采用2層一吊的方式會影響施工進度和成本。根據設計分節要求、原材生產長度和塔式起重機工況,為使鋼棒吊裝時不影響其他分項工程,采用錯層分節吊裝。錯層分節吊裝為1層1吊,即采用A塔式起重機將某一標準層沿對角線劃分后范圍內(A塔式起重機范圍內)的鋼棒吊裝,采用B塔式起重機進行該標準層上一層沿對角線劃分后范圍內(B塔式起重機范圍內)的鋼棒吊裝。每層只動用1臺塔式起重機進行吊裝。吊裝完成和混凝土澆筑后,鋼棒錯層立面如圖6所示。

圖6 鋼棒錯層立面

4.2 吊裝和測量復核

1) 鋼棒吊裝前采用線垂對垂直度進行復測。

2) 采用塔式起重機進行吊裝,單次吊裝鋼棒數量為2根。結合吊裝次數、吊裝根數、施工成本、施工進度和安全質量等方面進行綜合分析,得出單次吊裝鋼棒數量為2根時施工效率最高且能保證施工質量和安全。2位操作人員在操作平臺上進行扶持和指揮,直至2根鋼棒安裝完畢后才可解除扶持工作并進行塔式起重機松鉤。

3)進行水平對口初步固定。2位操作人員分別將2根鋼棒下光滑面對準下一層鋼棒上光滑面,將2個端面水平對口抵死。

4)進行3個耳板的螺栓連接。通過微調耳板螺栓調整垂直度,待垂直度校準完成后將螺栓擰緊。

5)采用線垂和鋼尺分別進行垂直度和間距復核。單節鋼棒的垂直度偏差控制在5mm以內。

6) 在操作平臺上,操作人員采用φ20鋼筋將所有鋼棒焊接為整體,焊接位置為鋼棒頂部以下500mm處,目的就是將鋼棒群連接成整體,確保其垂直度。

5 鋼筋綁扎、支模和混凝土澆筑

鋼筋綁扎、模板安裝和混凝土澆筑均采用傳統工藝[6-7]。

1) 根據驗收規范[8]及要求,對鋼棒垂直度、鋼棒間距、鋼筋間距和鋼棒外側至豎向鋼筋的距離等進行檢查驗收。

2)支模 木模龍骨采用φ48×3鋼管,間距為200mm。采用雙[10固定木模龍骨,間距為450mm,用M14對拉螺栓對槽鋼進行加固。邊角處采用木板條找補,接縫處貼封口膠。

3)混凝土澆筑 鋼棒混凝土柱澆筑時應注意振搗,確保密實度。混凝土振搗應快插慢拔,避免撬振鋼棒、鋼筋和模板。每一振點的振搗延續時間應使混凝土表面呈現浮漿和不再沉落,應避免過振產生離析。

6 安全、質量措施

工程施工應執行現行標準、規范和規程[7-12],另需滿足以下要求。

1)堆放場地下方為中風化泥灰巖,上方應澆筑150mm厚混凝土,滿足構件堆放荷載要求。

2)構件堆場區域應設置警戒區和明顯的警示標志,安排專人監護,嚴禁無關人員進入。

3)構件卸車和倒運的起重指揮人員必須持有效操作證上崗,應熟悉吊、卸區的作業環境和起重機械性能,并合理選用與鋼構件相匹配的起吊索具。

4)構件到場準備卸車時,應先檢查構件是否有傾斜和擠壓。應先用汽車式起重機將構件扶正后再解開繩索,防止出現構件散落和倒塌傷人事故;若構件相互擠壓,應先用小撬棍將擠壓構件撬松,然后再卸運構件。

5)在倒運構件時,構件裝車后應用鋼絲繩和倒鏈捆綁固定,防止構件在運輸過程中滑落而發生意外,卸車時防止構件自行滑落。

6)構件卸車和倒運作業時,如遇6級以上大風或大雨、大霧等惡劣天氣,應立即停止吊裝作業(另有規定除外);若遇起重機突然發生故障而導致構件懸空不能就位時,應指派專人監護現場。

7)吊裝前要對起吊索具進行檢驗,檢查鋼絲繩、起吊索具是否符合要求。

8)構件起吊前須計算重心位置,檢查鋼絲繩長度、夾角、直徑是否滿足安全要求。鋼棒在吊裝前應檢查卡環是否牢固,了解構件的長度、質量和安裝位置,選擇合適的吊繩、卡環。構件吊點應焊接牢固可靠。

9)構件起吊時應保證水平均勻離開平板車或地面,起吊后構件不得前后、左右擺動,鋼絲繩應受力均勻,施工人員不得站在起吊構件上、構件運動方向或扒桿垂直下方,吊裝區域嚴禁無關人員進入。

10)夜間吊裝須保證足夠的照明,構件不得懸空過夜,特殊情況時應采取可靠的安全防范措施。

11)對進場構件進行嚴格的檢查驗收,特別是鋼棒垂直度、外形尺寸、連接耳板等。對超過設計及有關規范的構件必須處理后再予安裝。

12)按分節原則吊裝,分節長度在滿足設計要求的條件下,保證所有構件吊裝質量在塔式起重機工況范圍內。

13)首節基礎位置安裝完成后,分節設計要求分節節點需在梁上、下1m范圍外,且樓層之間最多設2個接頭。

7 結語

該施工工藝解決了當前分散式鋼棒混凝土柱施工無經驗參考的難題,提供了一套專業、系統的分散式鋼棒混凝土柱施工工藝和質量控制標準。該工藝在貴陽世界貿易中心工程中的應用,實現了“降本增效”目標,滿足可持續發展需求。

該施工工藝一定程度上縮短了工期,減小了結構施工難度,減少了鋼材用量,有效提高了結構的質量和安全,可為類似工程施工提供寶貴經驗與參考。