雙螺旋榨油機中油料出油率影響因素的仿真

馮新東 宋少云 楊海淪

(武漢輕工大學機械工程學院,湖北 武漢 430023)

作為一種主流物理壓榨取油裝置,雙螺旋榨油機在油脂加工業(yè)中得到了廣泛使用。研究者對其也進行了廣泛研究。Mizera等[1]研究了雙螺旋榨油機中榨螺轉速和喂料量對出油率的影響;Bogaert等[2]研究了榨油機榨螺轉速對榨油機的生產(chǎn)能力、出油率和比能量消耗的影響;Amalia Kartika等[3]研究了榨油機螺桿轉速,進料速率和溶劑與固體之比對出油率的影響。但上述研究一般針對特定的榨油機型進行,其結論很難具有普遍的指導意義。

為了在設計階段就能獲得對新機型的認識,需要采用仿真的手段。劉汝寬等[4]通過仿真和試驗得到了能滿足油料螺旋壓榨的預熱處理的主壓榨段榨籠內(nèi)表面的溫度范圍;古勁等[5]使用Fluent軟件研究了單螺桿榨油機主壓榨段的流場;張強等[6]使用EDEM軟件對家用榨油機的壓榨腔的工作狀態(tài)進行了仿真。但是以油餅中油液滲流流速來描述油液流動,油液流量作為依據(jù)分析出油率的較少,目前出油率主要是通過一定的轉換方法進行計算。試驗擬以雙螺旋榨油機在榨油過程中的油餅為研究對象,以達西定律為理論基礎,通過仿真得到餅中滲出油液流量來研究出油率與油餅厚度和榨螺轉速的關系,為雙螺桿榨油的工作性能的改良提供理論依據(jù)。

1 仿真模型的建立

1.1 油餅參數(shù)設定

1.1.1 油餅力學模型分析 油料在壓榨過程中是一個由不飽和多孔介質(zhì)到飽和多孔介質(zhì)中間伴隨著油液滲出的過程,因此出油率的主要影響因素就是油液在油餅中的滲流情況。文中采用達西定律描述的多孔介質(zhì)滲流模型來建立仿真模型。

為了描述油餅在壓縮過程中內(nèi)部的流體流動,將達西速度[7]插入連續(xù)性方程中:

(1)

式中:

k——滲透系數(shù),cm/s;

μ——動力黏度,Pa·s;

p——流體的孔隙壓力,Pa。

柯西應力σ和孔隙壓力pf有如式(2)所示的關系,榨膛內(nèi)產(chǎn)生的壓強載荷影響形變。

σ=C∈-αBpfI,C=C(E,ν),

(2)

式中:

C——彈性矩陣;

E——楊氏模量,Pa;

υ——泊松比;

∈——應變張量;

I——單位矩陣;

αB——Biot-Willis系數(shù)。

流體和準靜態(tài)形變之間有如式(3)所示的關系。

(3)

式中:

F——外部體力,N。

為建立油餅在壓榨過程中的應力應變模型,使用柱塞式壓榨機進行壓榨試驗,并引入川北方程進行擬合,所得到應變與應力關系如式(4)所示[8]。

(4)

式中:

V——榨后體積,mm3;

V0——原始體積,mm3;

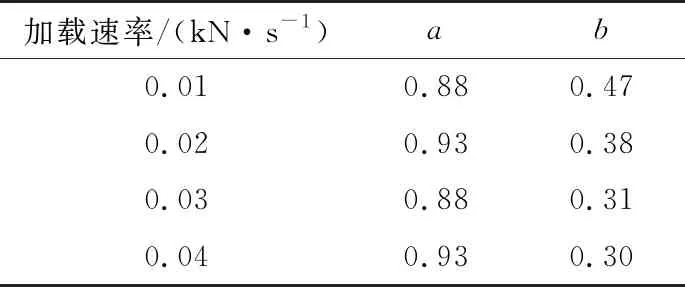

a,b——常數(shù)(見表1);

P——應力,Pa。

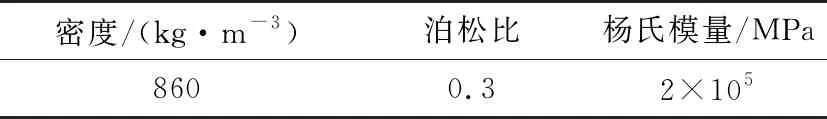

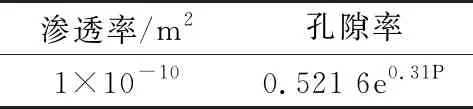

1.1.2 油餅參數(shù)設置驗證 通過1.1.1數(shù)據(jù)建立柱塞式油餅的固體力學模型,結合鄭曉等[9-10]所提出的孔隙度與壓力P的經(jīng)驗公式,完善油餅的多孔介質(zhì)的屬性參數(shù)如表2所示。

出油率定義如式(5)所示。

(5)

式中:

ρ——出油率,%;

表1 關系函數(shù)常數(shù)值

表2 固體力學

m——油餅質(zhì)量,g;

m1——出油質(zhì)量,g。

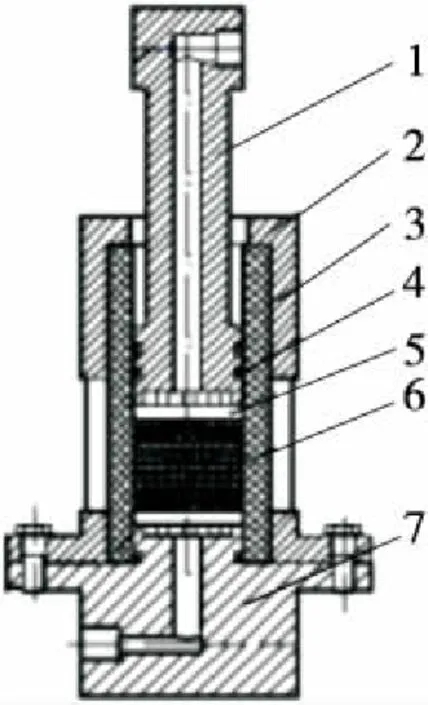

為驗證上述油餅模型的準確性,對柱塞式壓榨過程進行仿真并與柱塞式物理試驗進行對比。柱塞式試驗使用自制的中空的柱塞式壓榨裝置(如圖1所示)裝入油料碎粒,搭載在材料壓縮機上進行側限壓縮試驗。

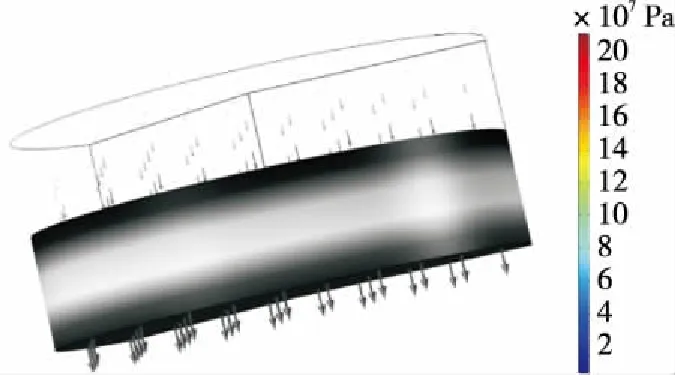

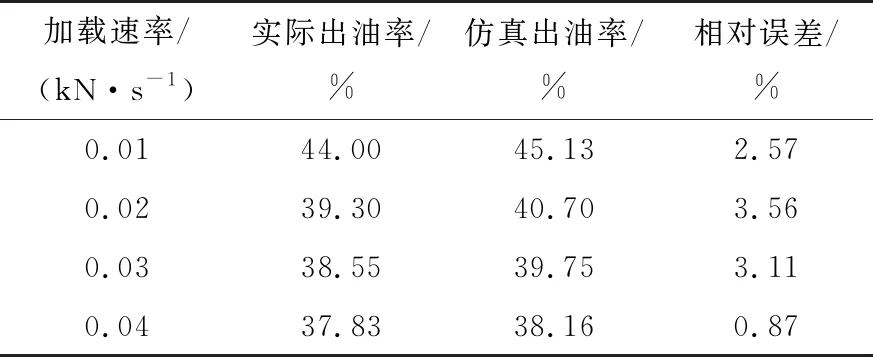

使用Comsol Multiphysics建立柱塞式油餅的壓榨模型后進行仿真,得到最后時刻的速度云圖如圖2所示。通過積分油餅下表面的流量計算得到出油量,按式(5)計算出油率,仿真與實際出油率對照如表3所示。相對誤差均在5%以內(nèi),說明模型準確。

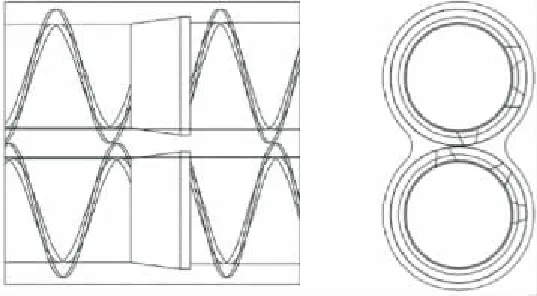

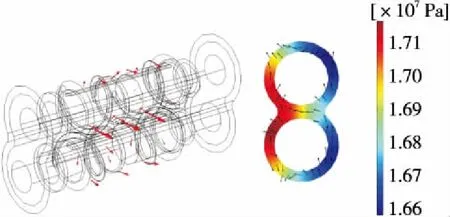

1.1.3 油餅幾何模型建立 試驗所設計的小型雙螺旋榨油機如圖3所示。由于榨油過程主要關注的是榨螺和榨籠間的工作部分,所以先創(chuàng)建榨螺和榨籠的三維模型,再對榨螺和榨籠間的空隙部分進行布爾運算,最終建立油餅的三維幾何模型如圖4所示,對建立的各部件裝配,完成雙螺旋榨油簡化總裝如圖5所示。

1. 活塞 2. 外筒 3. 內(nèi)筒 4. 密封圈 5. 透水石 6. 油茶籽 7. 底座圖1 柱塞式壓榨試驗裝置Figure 1 Plunger type pressing experiment device

圖2 柱塞式壓榨仿真試驗結果Figure 2 The simulation results of plunger type pressing

表3 仿真與實際出油率對照

1.2 仿真主要參數(shù)設置

在Comsol Multiphysics軟件中建立雙螺旋榨油機中油餅榨油過程的力學模型,其中固體力學見表2,多孔介質(zhì)參數(shù)見表4,油液的流體模型參數(shù)見表5,雙螺旋榨油機的主要幾何參數(shù)見表6。

2 仿真試驗設計與結果討論

2.1 試驗方案設計

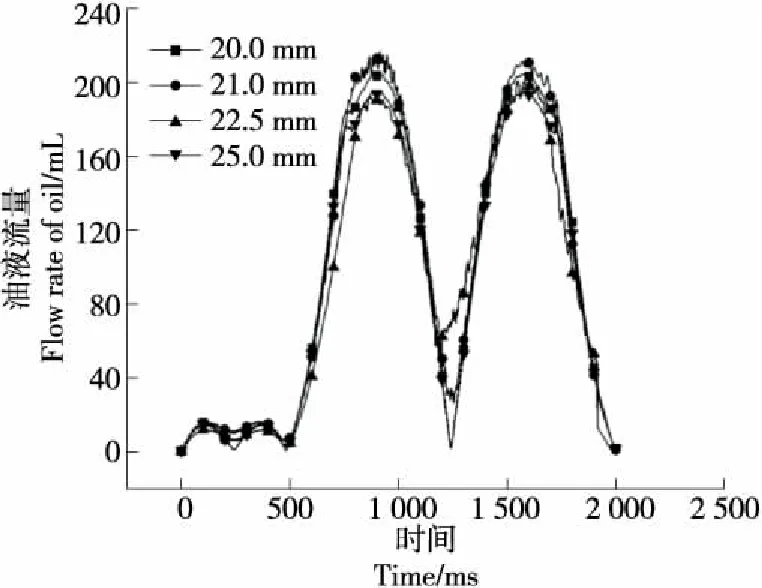

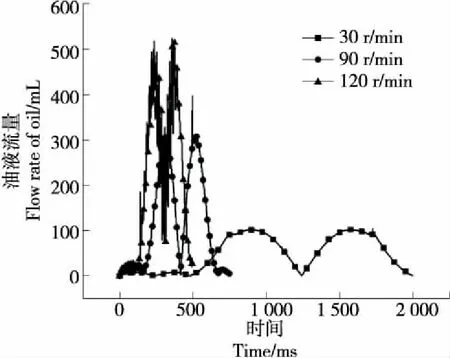

榨油機榨螺轉速和油餅厚度影響榨油機榨膛內(nèi)油料所受的應力和油料被榨時間[11],而且出油率與油餅所受應力和被榨時間密切相關[12-13]。因此主要選擇榨螺轉速和油餅厚度兩個因素。目前小型工業(yè)榨油機榨螺轉速一般為30~80 r/min,因此榨螺轉速選擇18,30,60,90,120 r/min 5個水平值,壓榨油料的油餅厚度選擇20.0,21.0,22.5,25.0 mm 4個水平值,進行兩因素多水平試驗。

1. 榨籠 2. 榨螺圖3 小型雙螺旋榨油機Figure 3 Double screw oil press

圖4 油餅模型Figure 4 Oil cake model

1. 榨螺 2. 榨籠 3 油餅圖5 雙螺旋榨油簡化總裝Figure 5 Simplified version

表4 多孔介質(zhì)參數(shù)

表5 流體模型參數(shù)

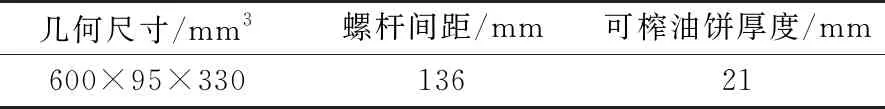

表6 雙螺旋榨油機參數(shù)

2.2 仿真結果與討論

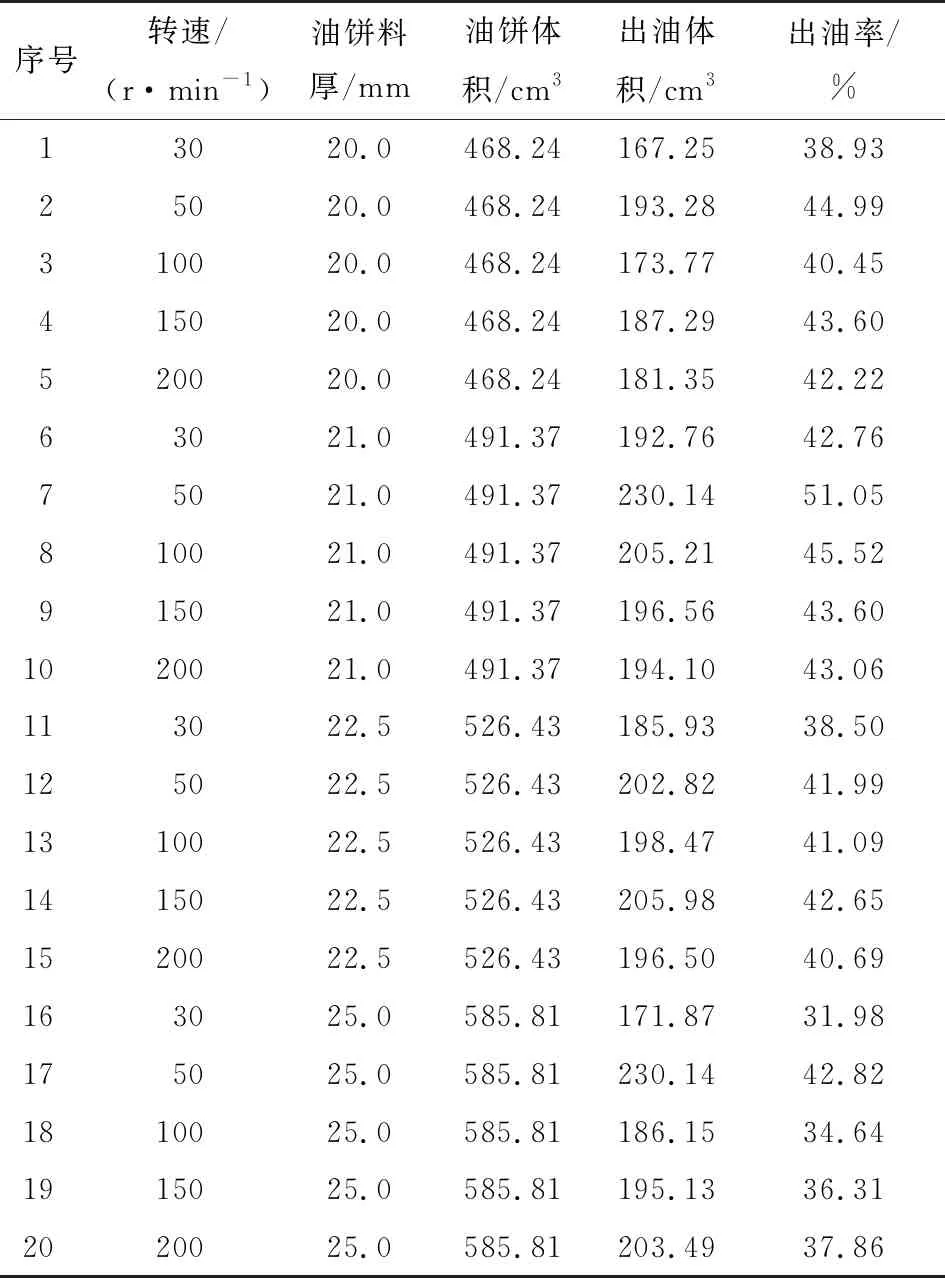

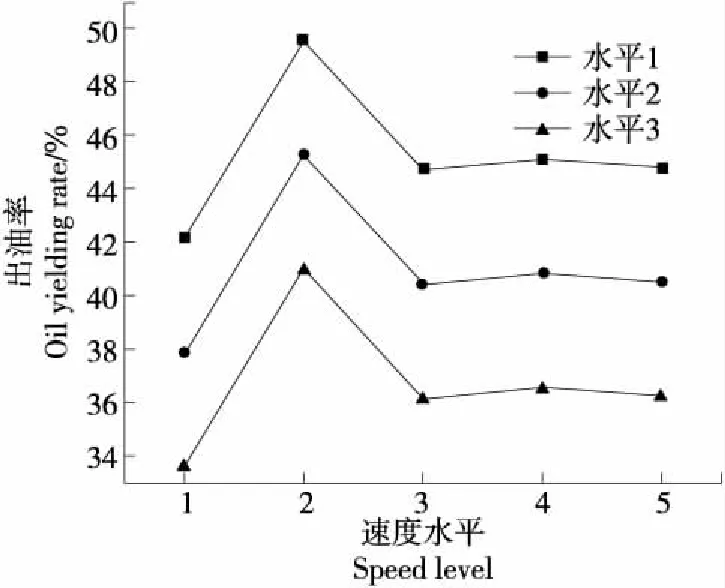

試驗所得的出油體積及出油率如表7所示。對數(shù)據(jù)進行方差分析,結果表明榨螺轉速和油餅厚度的顯著性均小于0.05且油餅厚度的值更小,說明榨螺轉速和油餅厚度對出油率都有顯著影響,其中油餅厚度對出油率的影響更大。由表7可知,在榨螺轉速為30 r/min,油餅厚度為21 mm時,油料出油率最高,為51%。修正后的數(shù)據(jù)以油餅厚度為曲線標簽,構建不同轉速水平下的出油率圖形,如圖6所示。通過仿真軟件后處理得到系列結果如圖7~圖10所示。

由圖7和圖8可知,在壓榨過程中應力主要集中在兩個榨螺之間,油餅中油液滲出也主要集中在該部位。榨油過程是含油的散粒體固體顆粒受到擠壓逐漸致密并伴隨油液滲出的一個過程,由達西定律可知油液滲流的速率壓降呈正比,壓降在榨油過程中是由榨油機提供的,因此油液的滲流速度與油餅所有應力有較強的相關性。

表7 試驗結果

圖6 修正結果Figure 6 Corrected result

圖7 油餅應力云圖Figure 7 Oil cake stress

圖8 油餅速度圖Figure 8 Flow rate of oil

圖9 不同料厚的流量與時間關系Figure 9 Flow and time relationship of different thickness

由圖9和圖10可知,榨油過程中油液通過油料外表面的流量呈周期性波動,榨螺旋轉前1/4周期為預備階段,榨螺旋轉90°將油餅一部分卷入榨螺之間,之后被卷入榨螺間的油餅被擠壓,此時榨螺的應力在40 MPa左右,開始大量出油,隨著油餅被壓縮之后內(nèi)部油液流出,流速開始逐漸變小,新一輪的喂料在榨油的同時進行,之后新一輪的出油開始。前1/4周期出現(xiàn)兩個小波動且流量小約占整個周期流量的5%,后3/4周期流量大,約占整個周期流量的95%。因此后3/4周期的流量決定了出油的總量。

圖10 不同轉速的流量與時間關系Figure 10 Flow and time relationship of different speed

由圖9還可知,相同加載速率下,不同油餅厚度對應的流量峰值不同,即在榨油過程中所受的應力不同。油餅厚度較小時,榨螺間隙無法給油餅施加到有效榨油應力,油料未被充分壓榨;油餅厚度過大,一部分還未被卷入壓榨間隙就被推走的油料中含有大量未滲出的油;因此其他厚度的出油率都會相對于21 mm的更低且油餅厚度增加,出油率降低。

由圖10還可知,榨螺轉速越大,油液的滲流速度波動越大,這是由于榨螺轉速越大榨螺間的油料越早變得密實,有效滲透率降低,大量出油的時間變得更短,而且榨螺應力增大,其相應流速峰值會提高,所以出現(xiàn)了出油率波動的情況。因此,對應不同的榨螺間距應有一個合適的加載速率。

綜上,油餅厚度和榨螺轉速綜合影響出油率,主要包括兩個方面:① 榨油機工作狀態(tài)下榨螺間的榨油應力和被榨油餅的密實程度;② 一個榨螺旋轉周期內(nèi)的出油充分程度。

3 結論

試驗以達西定律為理論基礎,將油液擠出這一過程描述為多孔介質(zhì)滲流,仿真得到了油餅在被榨過程中的應力與應變情況和油餅中油液的滲流情況,得到了對出油率影響的主要因素為油餅的料厚和榨螺轉速。針對試驗的設備而言,最佳的轉速為30 r/min,最佳料厚為22 mm。因雙螺旋榨油機榨油原理相同,故通過調(diào)整榨油機榨螺轉速和榨籠與榨螺的間距可有效提高榨油機的出油率。

試驗仿真所使用的榨油機模型兩榨螺間距是保持不變的,下一步將研究榨螺間距改變對出油率的影響,同時加入熱場對其進行多場耦合仿真,以更接近實際的榨油狀態(tài),得到更為準確的仿真數(shù)據(jù)。