復相鋼拉伸斷口分層原因分析

葛南飛 金 一 張 梅,2,3 方 平 宮秀勉

(1.上海大學材料科學與工程學院,上海 200444; 2.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444;3.上海市鋼鐵冶金新技術開發應用重點實驗室,上海 200444; 4.上海匯眾汽車制造有限公司技術中心,上海 200122)

面對資源枯竭和環境惡化的嚴峻考驗,汽車產業對輕量化的要求也越來越迫切。為了適應汽車輕量化的要求,在不降低汽車性能的前提下減小鋼板的厚度,必須大大提高鋼板的強度,由此發展了高強鋼。高強度鋼板具有厚度薄、質量輕等優點[1],同時具有很高的強度保證車身的安全,其性能遠優于傳統的鋼鐵材料[2]。復相鋼依靠合金成分設計、控軋控冷和連續退火等技術,經熱軋和冷軋后可以得到不同的組織,如鐵素體/貝氏體、鐵素體/馬氏體、鐵素體/貝氏體/殘留奧氏體和馬氏體復相組織,通過貝氏體和馬氏體以及析出強化的復合作用,強度可達800~1 000 MPa[3- 4],具有較高的吸收能和擴孔性能,因而特別適合于制造汽車的拖曳臂、底盤系統縱向導桿、車門防撞桿、保險杠和B立柱等零件。

高強鋼雖擁有諸多優良性能,但易出現斷口分層缺陷。目前復相鋼的工業化應用已逐漸成熟,在對兩種復相鋼取樣進行力學性能對比分析時,發現其中一種復相鋼的力學性能符合標準,但拉伸斷口出現較為明顯的分層。針對這一現象,有學者[5- 6]認為是連鑄坯中心最后凝固的鋼水中富含C、Mn、P、S等元素,造成心部組織偏析,且板厚心部區域存在硫化物和氮化鈦的夾雜所致。張云祥等[7]指出,鋼板心部大量NbTi(C,N)是微裂紋的源頭。羅明等[8]認為,厚度方向的組織不均和晶間碳化物的析出是410S厚板拉伸斷口分層的主要原因。徐勇[9]認為,S700MC鋼板拉伸斷口分層的主要原因是連鑄坯存在C和Mn等元素產生的中心偏析,使脆性相貝氏體在中心偏析區優先形成。孫雪嬌等[10]認為,船板鋼沖擊斷口分層與心部合金元素偏析形成的帶狀組織有關。而武鳳娟等[11]的研究認為,TMCP高強貝氏體鋼板的拉伸斷口分層是其力學特征,并非性能降低所致。

高強鋼的斷口分層可能會影響其服役壽命,增加材料使用期間的安全風險。本文研究了兩種800 MPa級的復相鋼CP800A和CP800B,針對CP800B鋼拉伸斷口分層現象,采用金相顯微鏡、掃描電鏡以及透射電鏡對拉伸斷口分層試樣的顯微組織及斷口形貌進行了分析,以找出斷口分層的主要原因并提出減輕或消除分層的措施。

1 試驗材料及方法

試驗材料取自兩家鋼廠生產的厚度為3.8 mm的復相鋼CP800A和厚度為4 mm的復相鋼CP800B,兩者的化學成分和力學性能分別如表1和表2所示,氮含量為40 μg/g。兩種鋼均采用控軋控冷工藝生產,主要流程為:將鑄錠鍛造成適當規格的鍛坯,于1 200~1 500 ℃保溫1~2 h后,多道次熱軋至所需厚度,終軋溫度約800 ℃;軋后水冷至卷取溫度550~580 ℃,再經酸洗去除氧化皮即得到工業用冷軋板。CP800B鋼的力學性能滿足要求,但出現了嚴重的拉伸樣斷口分層現象。

表1 試驗復相鋼的化學成分(質量分數)Table 1 Chemical compositions of the tested duplex- phase steels (mass fraction) %

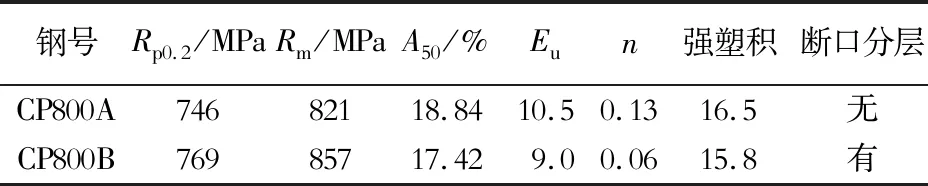

表2 試驗復相鋼的拉伸性能Table 2 Tensile properties of the tested duplex- phase steels

從拉伸試樣上切取斷口,用無水乙醇溶液對斷口進行超聲波清洗,然后用牛津EVO/18 Research型掃描電鏡觀察斷口形貌,用能譜儀分析偏析帶成分。沿斷口厚度方向切取金相試樣,經砂紙打磨、拋光后,用體積分數為4%的硝酸酒精溶液腐蝕,然后用Nikon LV150型倒置式金相顯微鏡觀察組織。為了進一步確認分層原因,從拉伸試樣的原板上切取全厚度試樣制備透射電鏡試樣,然后用JEM- 2010F型透射電鏡觀察分析。參照GB/T 4342—1991,使用MH- 3型顯微硬度計測量硬度,試驗力200 g,保壓時間10 s,測試間隔1 mm。

2 試驗結果

2.1 斷口宏觀形貌

試樣拉伸斷口的宏觀形貌如圖1所示。可見CP800A鋼試樣的宏觀斷口為韌性斷裂;CP800B鋼試樣的斷口雖然整體上為韌性斷裂,但出現了明顯的階梯狀分層,且在中心大裂縫附近出現較多的細小分層。采用超景深體視顯微鏡測得CP800B鋼試樣斷口的中心厚度為1.37 mm;沿中心裂縫間隔測量10組縫隙距離,取平均值為0.22 mm。

圖1 復相鋼拉伸試樣斷口的宏觀形貌Fig.1 Macrographs of fracture of tensile specimens of the duplex- phase steels

2.2 斷口微觀形貌

試樣厚度方向的顯微組織如圖2所示。可見,CP800A鋼的組織為均勻分布的鐵素體/貝氏體基體及少量馬氏體,CP800B鋼的組織為鐵素體基體和彌散分布的細晶貝氏體,且心部有一條明顯的偏析帶。結合斷口中心分層及兩種試樣顯微組織的差異,初步推測CP800B鋼的心部偏析可能是其斷口分層的直接原因。

圖2 復相鋼厚度方向的顯微組織 Fig.2 Cross sectional microstructures of the duplex- phase steels

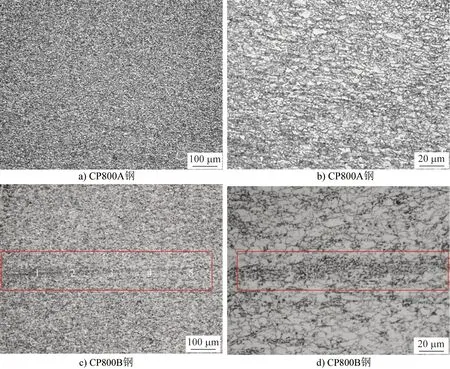

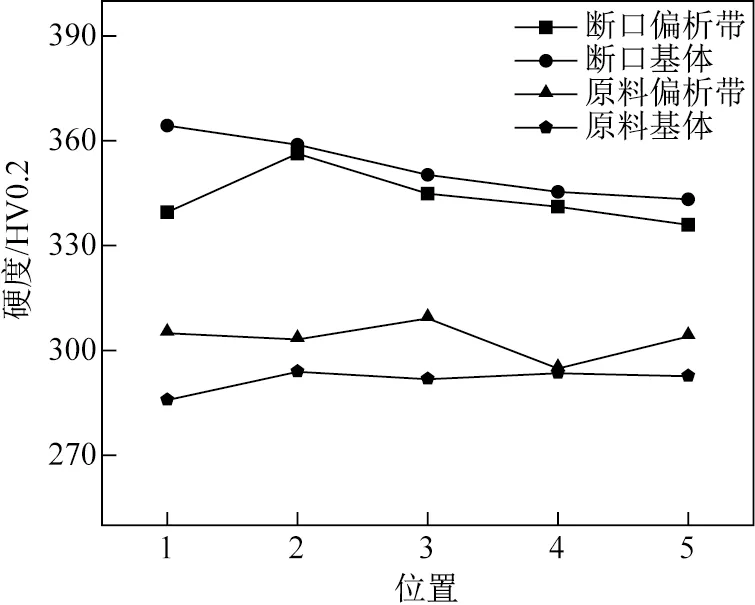

沿CP800B鋼拉斷試樣中間切開,發現分層裂紋出現在細晶組織和粗晶組織的交界處,沿晶界擴展,并發現有斷續的細晶組織偏析區,如圖3(a,b)所示;裂紋帶周圍還出現了細晶貝氏體的偏聚。此外,在大分層缺陷附近還有許多小分層斷口,如圖3(c,d)中箭頭所示,并在小分層斷口末端觀察到了細晶偏析帶。分別檢測交貨態試樣、拉斷試樣中偏析帶與距離偏析帶1 mm處基體的顯微硬度,每個試樣測量5個點,結果如圖4所示。可以看出,交貨態試樣的偏析帶硬度高于基體,而拉伸試樣由于加工硬化硬度整體提高。

圖3 CP800B鋼拉伸試樣斷口不同部位的顯微組織Fig.3 Microstructures of different parts in the fracture of CP800B steel tensile specimen

圖4 交貨態和拉斷CP800B鋼試樣基體與偏析帶的硬度分布Fig.4 Hardness distributions in matrix and segregated band in as- received and fractured CP800B steel specimens

綜合金相分析及顯微硬度結果可知,偏析帶造成了試樣組織和硬度的不均勻,即組織均勻、晶粒較粗大的區域硬度低,帶狀貝氏體區晶粒細小硬度略高。在拉應力的作用下,粗晶區與細晶區的分界處產生切應力,切應力的不斷作用使組織不均的分界處產生裂紋,裂紋沿分界處擴展,最后導致試樣的拉伸斷口出現分層。

2.3 掃描電鏡分析

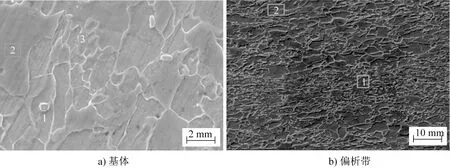

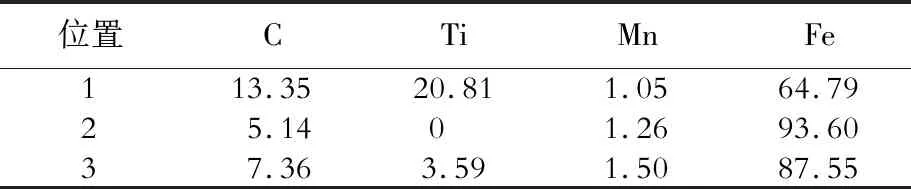

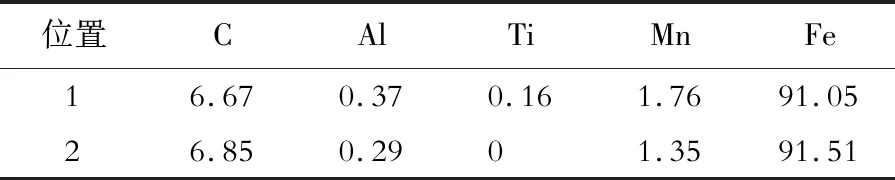

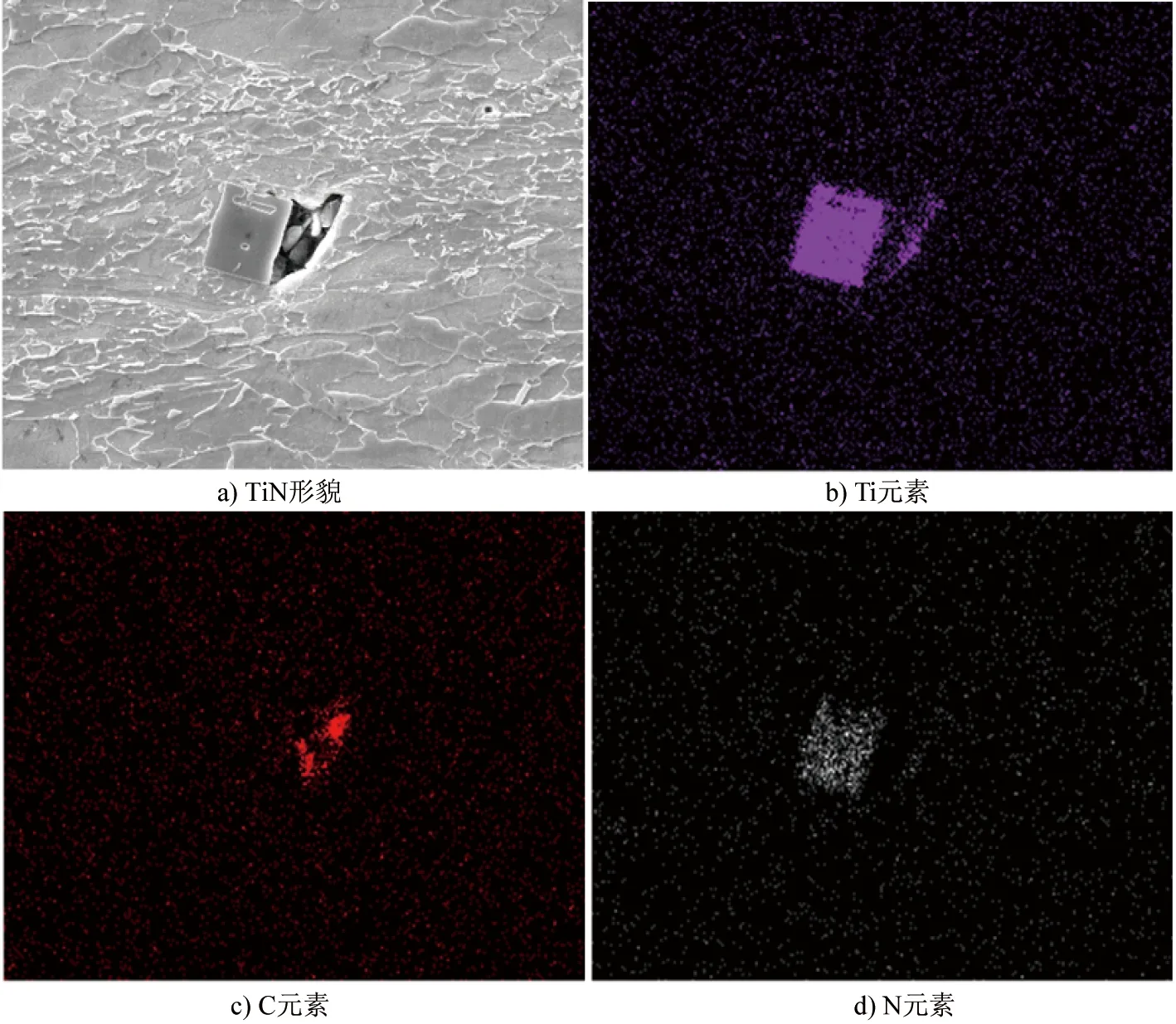

裂紋的形成與擴展均是沿晶界發生的,這是析出物的存在使晶界脆化所致。圖5為CP800B鋼試樣斷口附近的SEM照片。通過掃描電鏡及能譜分析(見圖5(a)和表3)發現,晶界存在析出相,位置1為TiC析出相,貝氏體(位置3)中C、Mn元素含量高于鐵素體(位置2),此外在鐵素體(位置2)中并未檢測到Ti元素。由此可以推斷,CP800B鋼中析出相主要為鈦的析出相,C、Mn均富集于貝氏體。試樣厚度中心偏析帶及其周圍組織的SEM照片如圖5(b)所示,面掃描結果如表4所示。可見,偏析帶(圖5(b)中位置1)中Ti、Mn元素含量較高,說明Ti、Mn元素的析出相在偏析帶中富集。此外,還發現有方塊狀析出物沿偏析帶析出,如圖6所示。由EDS面掃可知,Ti和N元素在該區域富集,結合形貌確認該塊狀析出物為TiN,其周圍為Ti和C元素的富集區,為TiC析出相。這與TiC在TiN附近形核析出的動力學理論相符[12]。

圖5 CP800B鋼試樣斷口附近SEM照片Fig.5 SEM images near the fracture of CP800B steel specimen

表3 圖5(a)中不同位置的能譜分析結果Table 3 EDS analysis of different positions in Fig.5(a)

表4 圖5(b)中不同位置的能譜分析結果Table 4 EDS analysis of different positions in Fig.5(b)

圖6 CP800B鋼試樣偏析帶中TiN形貌及其元素分布Fig.6 Morphologies and element distributions of TiN in the segregated band of CP800B steel specimen

2.4 透射電鏡分析

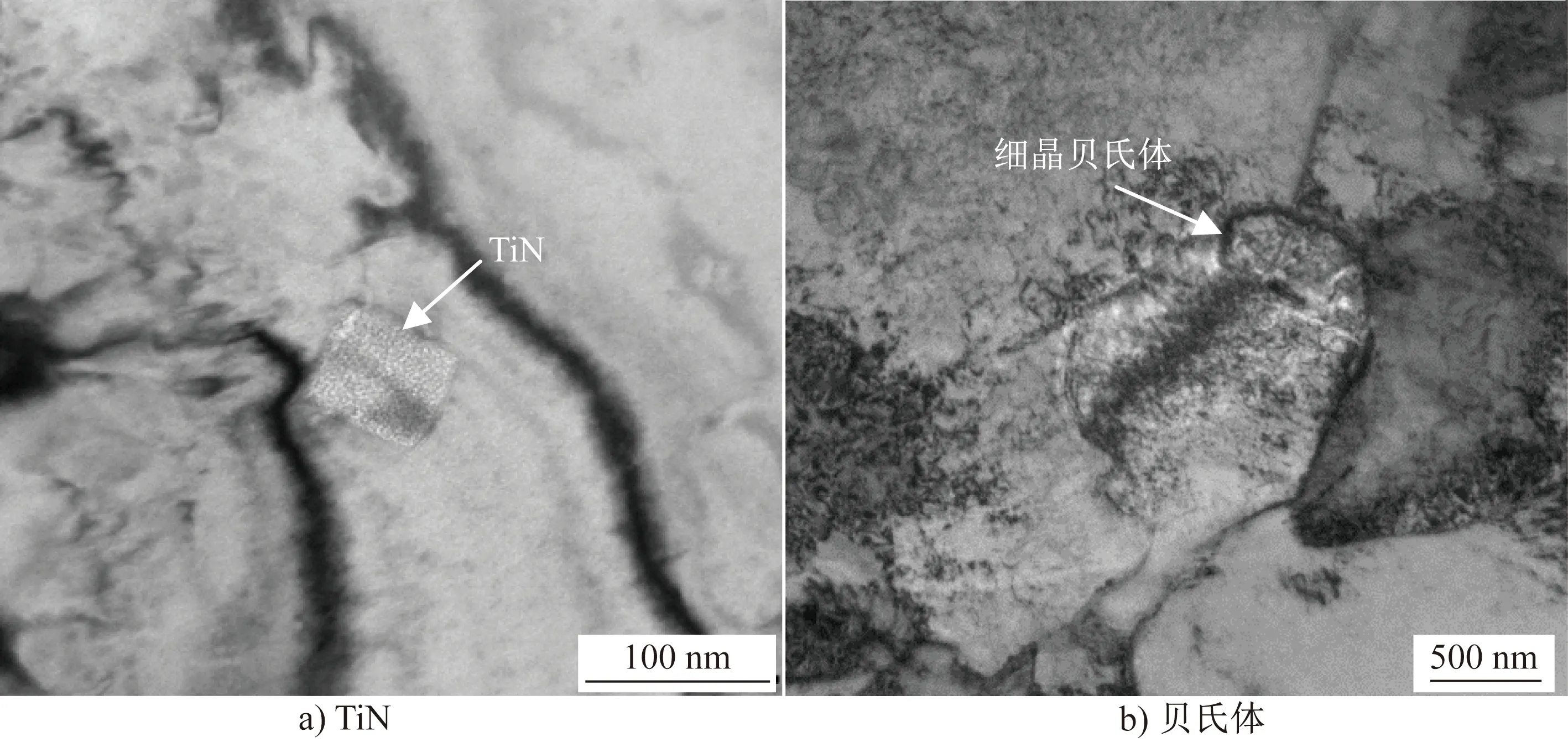

在透射電鏡下觀察到了明顯脫落的方塊狀TiN,如圖7(a)所示。TiN的存在破環了基體的連續性,從基體中脫落是因為其原子間以較強的共價鍵結合,硬度僅次于金剛石,高硬度的特性使其易從基體中脫落。這也間接說明了TiN的存在對應力傳遞有較大影響。此外,圖7(b)中的細晶貝氏體周圍還觀察到了高密度的網狀位錯,表明在拉伸過程中裂紋產生于細小析出相附近,即位錯優先在此處產生并富集在交界處。

圖7 CP800B鋼試樣斷口附近的TEM照片 Fig.7 TEM images near the fracture of CP800B steel specimen

2.5 斷口形貌

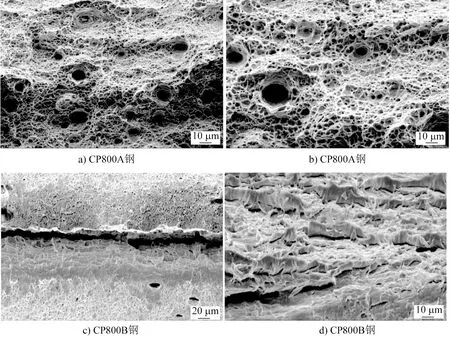

圖8為試樣拉伸斷口SEM照片。可見兩種復相鋼在拉伸斷裂前均產生了明顯的塑性變形,斷口宏觀表現為暗灰色纖維狀,可判定為韌性斷裂。根據微孔聚合斷裂機制,CP800A鋼斷口呈現均勻的韌窩形貌,為韌性斷裂;CP800B鋼以中間分層大裂縫為界,其上下部分斷口均呈現韌性斷裂的韌窩形貌,中間分層內陷處具有準解理特征,如圖8(d)所示。此外,CP800B鋼分層處呈臺階狀斷裂且斷裂壁光滑,呈現脆性斷裂特征。

圖8 復相鋼拉伸斷口的SEM照片Fig.8 SEM images of the tensile fracture for the dulex- phase steels

3 分析與討論

試樣在拉伸過程中,受單向拉應力作用先發生彈塑性均勻變形;發生頸縮后,頸縮處承受三向應力作用[13],此時試樣心部缺陷成為受力薄弱環節,不能與其他部位同時變形,從而造成拉伸斷口分層。結合試驗結果可知,偏析帶組織主要為細晶貝氏體、細小TiC及Mn的析出相,此外還有塊狀TiN顆粒。細晶偏析帶破壞了基體的連續性,導致應力傳遞方式發生變化。在拉應力的作用下,細小析出相周圍產生應力集中而引起晶粒變形,并在周圍產生大量位錯環。當位錯環在外力作用下到達細小析出相和基體的界面時,界面分離形成微孔,在外力作用下微孔尖端的應力超過材料的抗拉強度后,產生頸縮[6- 7]。此外,隨著應力的增大,微孔很容易連接、擴大成橫向微裂紋,微裂紋進一步擴展至整個微觀偏析區,并相互連接形成貫通平臺。試樣完全斷裂后,宏觀表現為斷口分層[8- 9,11]。

根據斷口分層缺陷的產生原因,提出以下幾種工藝措施以減輕或消除分層現象:(1)提高鋼水純凈度,鋼水中的雜質元素易造成中心偏析,提高鋼水的純凈度能有效地改善中心偏析[6,13];(2)依據實際情況采用低過熱度進行連續鑄造,并控制合理的拉坯速率[6,10];(3)采用二次冷卻、電磁攪拌等技術有效抑制鋼材偏析[6,10,14];(4)為了消除TiN的不利影響,適當提高板坯加熱溫度(1 250 ℃以上)、延長保溫時間,有利于TiN的溶解和促使其向TiC轉變[3]。

4 結論

(1)CP800B鋼心部細晶偏析帶是引起拉伸斷口分層的主要原因。

(2)CP800B鋼斷口分層起始于偏析帶中的細小析出相與基體界面處,主要是細小的TiC與Mn的析出相及大塊狀TiN等第二相顆粒導致了試樣斷口分層。

(3)CP800B鋼試樣拉伸斷口分層是在加載過程中逐步產生的,當載荷超過屈服強度時,心部偏析區的細小析出相邊緣處誘發微裂紋,隨著拉伸應力的增大,微裂紋相互連接形成了裂紋孔洞貫通平臺,進而形成了層狀分離斷口。

(4)通過優化生產工藝可使鋼的組織均勻化并減少碳(氮)化物析出,從而有效避免高強鋼拉伸斷口分層。