超高層建筑核心筒液壓爬模施工技術探討

趙軍

(山西三建集團有限公司,山西 長治 046000)

0 引言

液壓爬升模板結構形式簡單,安裝施工便捷,并且操作靈活性比較高,是當前建筑行業普遍應用的附墻爬模施工技術,主要被應用于高層建筑以及超高層建筑工程剪力墻、核心筒等結構施工中,能夠有效提高工程項目建設效率,同時保證施工質量。因此,急需對超高層建筑工程液壓爬模施工技術進行深入研究。

1 超高層建筑工程施工難點

在超高層建筑工程施工中,各項施工工序穿插于立體建筑作業中,在立體交叉施工中,要求選擇先進施工技術保證施工人員安全性,提高施工效率,對此,在腳手模板體系中,需做好自身封閉設計。在建筑工程施工中,部分鋼筋混凝土結構件重量大,在實際施工中需應用重型施工材料以及專用機械設備,要求腳手模板能夠發揮支撐操作平臺的作用,提高堆載承載力。超高層建筑工程核心筒是應用超高勁性混凝土澆筑的結構,在核心筒液壓爬模施工中,要求在整個建筑工程建設高空中,腳手模板使用體系能夠進行平面移動,進而滿足墻體施工要求。

2 液壓爬模系統概述

在液壓爬模系統中,液壓頂升系統能夠產生動力,頂升系統是由液壓油缸、上下換向手柄所組成的,其中,換向手柄能夠對導軌、爬架的爬升過程進行調控,通過應用液壓頂升系統,導軌以及爬架能夠互爬,使液壓爬模系統能夠逐漸爬升。液壓爬模系統的自動化水平高,靈活性強,爬升速度快,并且安全性較高,可根據施工實際需要進行直爬以及斜爬,適用于不同墻體結構施工中。對于液壓爬模系統,可將其分為四個組成部分,包括模板系統、液壓系統、爬架系統以及埋件系統。

在液壓爬模系統中,模板帶有液壓動力系統,其中,剪力墻為承載體,在液壓油缸的作用下,可使導軌、爬架進行交替頂升,保證模板體系爬升過程安全穩定,同時,通過應用后移裝置,模板可在水平方向進退。整個液壓模板系統操作方式便捷,爬升過程平穩快速,無須應用其他起重設備,在超高層復雜結構施工中適應性較強。

3 液壓爬模施工方式

爬模施工方式為爬升運動過程,液壓油缸可發揮頂升作用,爬架與導軌二者可進行相對運動,相互交替附墻,進而逐漸提升爬架。在爬架運行過程中,可將支座作為支撐點以及受力點,在退模后,應在附墻上安裝固定螺栓、埋件支座等。對于液壓爬模類型,可分為以下幾種:

3.1 油缸爬模

對于油缸爬模,可分為兩種形式:①片架式爬模,其是由液壓動力、模板、操作平臺、爬升等所組成的;②平臺式爬模,不僅包括上述結構,同時還有堆載系統。在油缸爬模施工中,關鍵施工工序包括混凝土澆筑、脫模、鋼筋綁扎、模板安裝、驗收等,在實際施工中,需根據工程項目建設要求選擇適宜的爬吊方式。油缸爬模操作方式快速便捷,并且模板堆放形式簡單,所占用的施工場地面積小,便于脫模,對于爬模裝置以及液壓設備,可回收并重復利用,降低施工成本。

3.2 穿心千斤頂爬模

穿心千斤頂爬模是由支撐桿、模板、穿心千斤頂以及導向桿所組成的,在穿心千斤頂爬模的實際應用中,關鍵施工工序包括混凝土澆筑、脫模、軋鋼筋、爬升、模板拼裝和驗收等。脫模以及模板堆放方式快速便捷,整體性強,能夠有效節約施工資源。

3.3 大行程油缸爬模

大行程油缸爬模是由模板、支撐結構、吊架、交通燈、鋼平臺等所組成的。動力系統是由油缸、配套液壓油路系統所組成的,并采用計算機進行控制。

4 超高層建筑工程概況

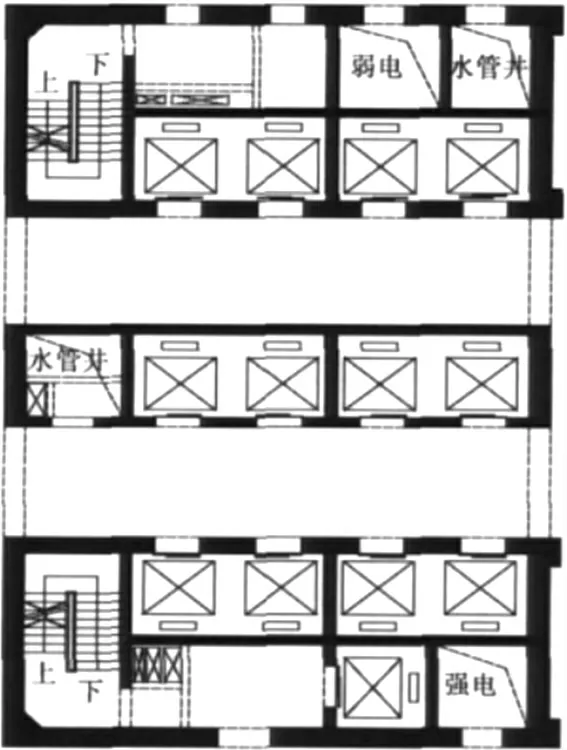

某超高層建筑工程有兩個對稱的核心筒,為全現澆鋼筋混凝土結構,平面為矩形,通過對工程施工方案進行分析,單個核心筒的單層建筑工程建設面積為368m2,標準層樓板厚度為120mm,層高為4.1m。在墻體澆筑施工中,起始厚度分別為600mm、500mm、350mm、300mm,其中,隨著樓層的不斷增加,厚度為600mm 的墻體厚度逐漸變化為550mm、500mm、450mm 以及400mm,其他墻體厚度不隨樓層增加而發生變化。該超高層建筑工程核心筒平面結構形式如圖1 所示。在本工程施工中,鋼結構用量高達17000t 以上,需應用塔式起重機進行吊裝,在核心筒混凝土結構施工垂直運輸中,綜合考慮施工場地、工期要求等各項因素,選用泵送混凝土以及爬模施工技術。

圖1 核心筒平面布置形式

5 核心筒液壓爬模施工技術

5.1 爬模方案

5.1.1 爬模主要系統組成

①模板系統。在本工程模板施工中,選用全鋼大模板,其是由大鋼模、定型角模、鋼墊片、穿墻螺栓等所組成的,對于面板,需進行銑邊處理,避免在模板拼裝中出現拼接裂縫;②液壓提升系統。液壓提升系統功能較多,包括帶載上升、下降等,其是由橫梁結構、千斤頂、提升架、液壓控制臺、活動支腿以及承重桿等所組成的;③操作平臺系統。該系統是由挑梁、斜撐、操作平臺、安全防護網以及欄桿等所組成的。

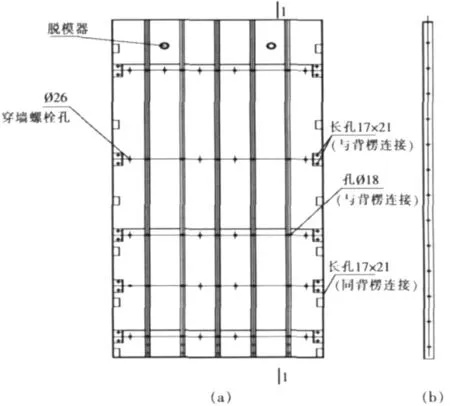

5.1.2 模板系統

在本工程施工中,應用定型整體全鋼大模板,對于內外模板,要求保持相互對應關系。在實際施工中,需跟層高對模板高度進行調控,當標準層高位4100mm 時,樓板厚度為120mm,內墻模板的高度需控制為4000mm,對于外墻模板,需應用下包樓板施工方式,其長度應超過內墻模板底部300mm,對于內外墻模板,均需應用大模板,總體厚度為86mm,面板厚度為6mm。在大模板拼裝施工中,要求在大模板上以對稱形式安裝多個脫模器。為了避免在大模板拼裝施工中穿墻螺栓與鋼筋之間發生沖突,可在模板上開備用孔。對于鋼背楞,需應用雙10 號槽鋼,要求設置5道,避免在實際施工中脹模。在本工程施工中,全鋼大模板的構造形式如圖2 所示。

圖2 全鋼大模板構造

5.1.3 液壓提升系統

在該超高層建筑工程施工中,需應用穿心式千斤頂,根據該建筑工程結構形式,要求設置72 臺套外爬體系以及156 臺套內爬體系。對于內爬體系千斤頂,要求在上部支撐桿位置安裝限位卡以及調節器。

5.2 液壓爬模安裝

5.2.1 拼裝模板前準備工作

①以控制線為依據,對墻面控制線、模板邊線、提升架中心線以及邊線進行測量;②綁扎墻體鋼筋材料,對于水平筋,需控制在模板頂口高度以上200~400mm;③對門窗洞模板、水電管線等進行安裝;④對模板板面涂刷脫模機,對各類加工件涂抹潤滑油。

5.2.2 模板支設

①繪制模板平面布置圖,根據爬升模板選擇適宜的模板類型,并依據由內而外的順序支模;②在支模前,將平模板放置在地面進行拼裝,當拼裝完成后,即可進行整體吊裝;③將PNC 管套入螺栓,當立模后即可穿入,當平模支完后,即可支陰陽角模。

5.2.3 提升架組裝

將提升架結構運輸至施工場地在地面進行組裝,然后利用塔式起重機進行吊裝,將已支模板插入其中,采用鋼銷對提升架以及橫梁進行緊固處理。

5.3 施工程序

①對墻體鋼筋材料綁扎,并做好隱蔽驗收,安裝洞口邊框模板;②準備模板以及爬模裝置,超高層建筑工程第一層的層高比較大,可分兩次爬升,對于其他非標準層,與標準層相比高出高度比較小,因此,可在模板上口安裝木模加高;另外,如果非標準層的層高略小于標準層層高,可適當減小混凝土澆筑高度;③在墻體混凝土澆筑施工中,可應用布料機進行分層澆筑,并及時振搗,對于分層澆筑厚度,應控制在1m 以內;④當混凝土澆筑完成,并且混凝土結構強度達1.2MPa 后,即可拆除模板,避免混凝土結構表面、棱角受到損傷。在脫模過程中,首先松開并取出穿墻螺栓,然后再松開大模板以及角模之間的連接螺栓,在外模脫模過程中,可應用脫模器,首先伸出絲杠頂住混凝土結構,然后再脫模,可應用液壓油缸,使得模板整體結構后退,然后再安裝導軌掛鉤;⑤內模降低承重桿,直至達到支承面,外模上拔承重桿以及導軌,并與導軌掛鉤進行連接和固定,最后即可開始液壓爬升。在此過程中,可綁扎上一層墻體鋼筋材料,同時還可安裝墻內預埋管線以及各類預埋件;⑥隨著模板下口不斷爬升,當達到上層樓面的標高位置后,即可支樓板底模板,同時進行樓板鋼筋綁扎,最后澆筑混凝土;⑦緊固墻模,對于爬升系統重量,可轉移至具有一定強度的樓板上,然后拔上承重桿,最后進行墻體混凝土澆筑施工。在后續施工中,重復上述施工工序即可。

6 結語

綜上所述,本文主要結合實例,對液壓爬模技術在超高層建筑工程核心筒施工中的應用方式進行了詳細探究。在本工程核心筒施工中,應用立體交叉式施工房室以及內外墻體液壓爬模施工技術,即可實現核心筒中物料平臺爬升自動化,施工方式快速便捷,與拼裝模板相比,結構強度以及剛度均比較大,值得推廣應用。