提高水泥和外加劑相容性的對策

王元杰

(晉能控股煤業集團有限公司水泥廠,山西大同 037000)

0 引言

水泥和外加劑相容性較差的問題一直以來都困擾著水泥廠和施工單位,水泥和相容性之間的關系可以理解為,運用同一種外加劑,由于水泥自身性能的差異,而導致具體應用效果上的不同。如果水泥和外加劑之間的相容性較差,則會導致實際減水率不足、拌合物出事流動性較差的問題。現階段主要采用水泥凈漿流動性的變化情況來體現其對混凝土拌合物流動性的變化作用。本文結合水泥和外加劑相容性差的成因,提出一些可行的處理對策,提高水泥和外加劑的相容性,保證水泥質量。

1 水泥和外加劑相容性差的成因

1.1 熟料礦物好工藝制度的影響

1.1.1 熟料礦物構成

外加劑的類型多種多樣,其中減水劑的使用量會影響吸附量,正常情況下,吸附量從大到小排序如下:C3A、C4AF、C3S、C2S,其中C3A 所吸附的減水劑總量明顯較高,其原因在于減水劑大多是直接在水化產物上進行吸附,所吸附的總量直接相關于水化產物總量以及表面性,所以在快速水化作用下,其產生更多的水化產物,因而對熟料礦物擁有了更強的吸附性,所以也就減少了溶液中的減水劑。對于水化速度的比較方面,C3A 第一,C2S 最后,而C4AF 和C3S 居于中間。其原因在于C3A 具有更大的水化物比面積,所以水化物當中含有C3A 較多,那么該型號的水泥減水劑適應性就較差。

1.1.2 熟料燒成溫度和燒成效率

不同的熟料燒制溫度也有所不同,所以在性能上的表現也有較大的區別。其中高溫燒成的熟料由于燒成速度較快,死了以硅酸鹽礦物當中,含有較多的其他組分,硅酸鹽礦物的含量得到提高的同時,性能也有所好轉,最終提高水泥活化性,這樣一來C3A和C4AF 也得到控制。在溫度升高的情況下固熔量也得到提升,燒成效率提高,因而相比之下高溫燒紙熟料的A 礦質量更好,給水泥帶來更高的強度,同時在與外加劑的相容性上也存在優勢。而低溫燒成的則情況相反,跟外加劑之間的相容性較差。

1.1.3 冷卻速率

在較高的溫度下,熟料可以實現快速冷卻,這對A 礦的晶型保持而言是非常有利的。C2S 粉化,因而讓硅酸鹽礦物的活性也得到相應的增加,同時溶劑礦物的存在形式大多數為玻璃體,這就在極大程度上降低了其他礦物的析晶,因而該工藝下的水泥和外加劑之間具有較好的相容性,凝結時間維持在正常水平,水泥強度較高;而如果采用慢速冷卻,從而提高了C3A 和C4AF 析晶出現總量,降低相容性。

1.2 混合材料類別

混合材料會吸附減水劑,一般來說,煤矸石的吸附量最高,粉煤灰次之,礦渣吸附量最小。而摻入礦渣的水泥擁有比摻煤矸石的水泥適應性更強,火山灰混合材結構疏松多孔,所以有更好的吸附性,粉煤灰品質的不同,同樣會給相容性造成影響。例如優質粉煤灰往往具有更高的適應性,反之亦然。

1.3 水泥含堿量

水泥當中的堿性成分主要為Na2O 和K2O,這兩種物質的含量也會在很大程度上影響水泥和減水劑的適應性。堿性物質會在極大程度上提高水泥用水量,這也會加速水泥水化,不利于減水劑塑化作用的出現。如果含堿量較高,則會影響水泥和減水劑之間的適應性,進而提升水泥坍落度,容易在使用中造成危險。

1.4 水泥調凝劑石膏類別和摻加量

不同類型的石膏在溶解性方面存在較大的不同,所以對水泥也會產生不同的緩凝作用。一般來說,天然二水石膏可以和高效減水劑之間有著更強的適應性,硬石膏和工業副產品石膏則會由于其中部分微量元素的不同而導致相容性受到影響。水泥中所加入的石膏形態以及SO3添加量的不同,也會影響相容性,所以一般情況下,可以在保持凝結時間的基礎上適當提高SO3添加量,這樣可以提高水泥和減水劑之間的相容性,但是該參數的確定應當取決于比表面積、堿含量等參數。

1.5 水泥比面積和顆粒分布的影響

水泥流動性會直接影響實際使用效果,進而影響施工完畢后硬化的混凝土質量。如果水泥的粗細顆粒雞胚恰當,就會擁有更好的流動性能,一般來說,水泥中顆粒大小為3~30μm 區間時,水泥的強度會呈上升趨勢;如果顆粒度到達60μm,那么就不會繼續增強強度,但是可以穩定提及;如果顆粒小于10μm,則會讓早期強度增強,但也會增加需水量;如果顆粒小于3μm,則只能起到早強作用。所以具有最好流動性的水泥,應當90%以上的顆粒度都應當為3~30μm 之間,小于10μm 的顆粒控制在10%以內。水泥顆粒越細,則表面積越大,所以和水之間有更大的接觸面積,因而就需要更多的水量才能將水膜凝結在水泥的表面上。所以在相同水灰比例下,顆粒之間自由水含量降低,進而影響水泥流動性,隨著流動性的降低,其與減水劑的適應性也會降低。另外如果表面積增加,則水泥細顆粒也增加,水泥和水會在更短的時間內起反應,從而出現水化產物絮狀結構。所以在水泥漿體流動性較低的情況下,相容性也會受到影響。

1.6 水泥溫度的影響

如果水泥粉磨工藝期間溫度高,則二水石膏會脫水,變成半水石膏,如果進一步脫水則會形成硬石膏,隨著脫水反應的出現,其溶解度也會受到影響,無法組織水泥水溶而導致出現的絮凝結構,所以減水劑無法實現應有的塑化效果。所以一般來說,粉磨溫度以115±5℃為宜,所以如果水泥出廠溫度較高,則水化反應速度就較快,從而降低水泥和減水劑適應性。

2 水泥和外加劑相容性提高對策

結合上述水泥和外加劑相容性原因的分析,首先需要改善熟料礦物的構成,從而改善熟料本身的標準稠度和外加劑的相似性。具體措施如下:

首先,對原料石灰石的品位進行穩定。其次,需要及時調整熟料的成分,尤其是Al2O3和Fe2O3含量不宜過高,并提高熟料率值。控制熟料成分的目的在于控制鋁酸鹽和鐵鋁酸鹽礦物含量,提高硅酸率,提高硅酸鹽含量,達到改善熟料和外加劑相容性的目的。但是這種調整方式會降低溶劑礦物,導致物料更加難以燒制。所以在對原料成分進行調整的同時,需要在熟料煅燒的過程中,強化操作控制。

再次,做好熟料燒成的質量控制。在生產過程中,提高燒成溫度不但可以提高熟料燒成效率,同時研究證明,熟料的煅燒溫度過高的情況下,Al2O3和Fe2O3的固溶性也會加強,提高固溶量。與此同時,鐵相固溶Al2O3的含量也會增加,從而提高C3A 和C4AF 的含量,進而控制C3A 容量,從而起到保證相容性的目的。

除此之外,運用高溫快燒的熟料也能實現A 礦的良好發育,晶體尺寸適中,水泥強度較好,在外加劑相容性方面也較好。

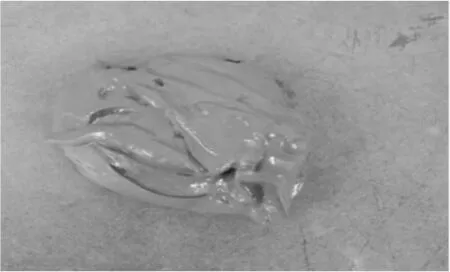

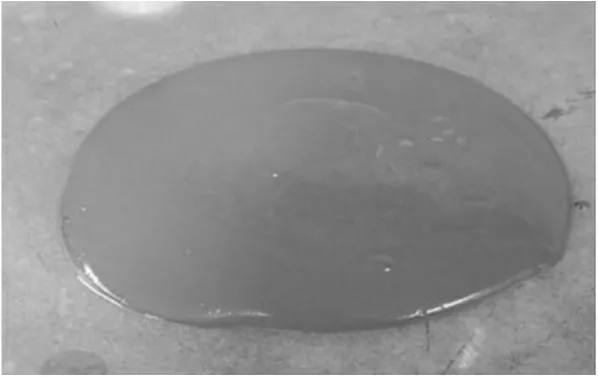

經過熟料調整后,水泥的性能得到了提升,同時標準稠度和流動性都得到了改善,可以適應工程施工的實際需要。圖1 和圖2 為流動性較差和流動性較好的水泥對比圖。

圖1 流動性較差的水泥

圖2 流動性較好的水泥

3 總結

總而言之,水泥外加劑相容性問題具有多邊形,較為復雜。在當前的建筑材料領域當中,預拌混凝土和高性能混凝土得到廣泛應用,所以這一問題產生的作用就更為明顯。為了讓該問題得到解決,技術人員需要對水泥外加劑性能的作用有深刻的認識,并基于水泥和外加劑相容性較差問題的成因來選擇可行的對策,這樣才能改善水泥和外加劑相容性,提高水泥成品質量。