SDB-19 型煤礦雙速絞車傳動齒輪斷齒問題分析與改進研究

張 強

(山西大同永定莊煤業公司, 山西 大同 037024)

引言

礦用雙速絞車作為煤炭地面與井下運輸的紐帶,其工作的可靠性不僅關系著被運人員、物料、設備等的安全性,還與煤炭采掘工作的效率息息相關,必須引起高度重視[1-3]。雙速絞車在工作過程中可以進行雙速調整,即高度與低速,當運輸物料質量較小時宜采用高速,保證物料的運輸效率,當運輸物料質量較大時宜采用低速,保證絞車具有足夠的牽引力[4-5]。絞車高速和低速轉換的實現主要由齒輪完成,低速運行下的絞車,傳動齒輪將承受較大的載荷,一旦超過齒輪材料的屈服強度就會出現齒輪的破壞[6]。針對某企業在用SDB-19 雙速絞車低速齒輪斷齒問題,運用ANSYS 有限元仿真分析,開展斷齒問題分析并進行改進,對于提高雙速絞車的可靠性具有重要意義。

1 雙速絞車結構組成與工作原理

雙速絞車結構組成如圖1 所示,其功能實現的動力來源于電動機,經由帶式制動輪聯軸器和減速箱進行降速增扭,之后還要經過開式的一級齒輪減速器傳輸至滾筒,驅動滾筒轉動。絞車內部傳動部件支撐位置均采用的滾動軸承,底座為焊接結構件,減速器包括兩種速度,即高速和低速。絞車呈現長條形,有利于設備的運輸和安裝,同時高度尺寸不大,適應于在采煤工作面較小的空間使用。使用的是較為成熟的傳動方式,具有工作安全穩定的特點,但是雙速絞車運行過程中經常出現低速齒輪斷齒的問題,嚴重影響了物料的運輸效率和安全性,有必要進行原因分析并提出改進優化措施。

圖1 雙速絞車結構組成

2 低速傳動齒輪有限元分析

2.1 齒輪三維模型建立

查閱雙速絞車低速傳動齒輪的結構尺寸,運用SolidWorks 三維建模軟件完成了低速傳功齒輪的模型建立。為了提高后續網格劃分的質量,減少仿真計算過程中的出錯率,保證計算效率,對模型進行了一定的簡化,忽略了對齒輪防真計算結果影響不大的圓角、倒角等特征,建立完成的低速傳動齒輪三維模型如圖2 所示。

圖2 低速傳動齒輪三維模型

2.2 定義材料屬性與網格劃分

齒輪材料屬性定義之前需要將建立完成的三維模型另存為.igs 格式文件,之后直接導入ANSYS 仿真計算軟件中即可進行材料屬性的定義,齒輪材料牌號為45 號鋼,熱處理工藝為正火處理,其彈性模量為 206 GPa,泊松比為 0.3,密度為 7 800 kg/m3,屈服強度約為420 MPa。有限元仿真分析結果的準確性與網格劃分的質量息息相關,依據低速傳動齒輪的結構及仿真分析要求,確定采用四面體網格類型,運用自由劃分的方式完成齒輪網格的劃分工作,既能夠降低網格劃分的技術難度,又能節約網格劃分的時間,同時還能保證后續仿真計算過程的順利開展。

2.3 載荷和邊界條件施加

根據低速傳動齒輪運行實際情況,仿真過程中忽略齒輪制造安裝過程中制造誤差和安裝誤差,假設齒輪載荷能夠沿輪齒嚙合線均勻分布,齒輪軸的輸入功率約為6 kW,轉速為45 r/min,扭矩值為1.4×106N·mm,齒輪運行過程中的法向力大小為21 kN,仿真時考慮不利條件下齒輪的應力分布情況,即齒面為全齒寬接觸且接觸線靠近齒頂位置,輪齒所受的彎曲應力最大。齒輪兩側為軸向固定,軸與齒輪之間采用鍵連接,實現齒輪的周向固定,軸與齒輪的配合限制了齒輪的徑向移動,假設齒輪與軸之間為剛性連接,因此設置低速傳動齒輪中心孔內表面為全約束。

2.4 仿真結果分析

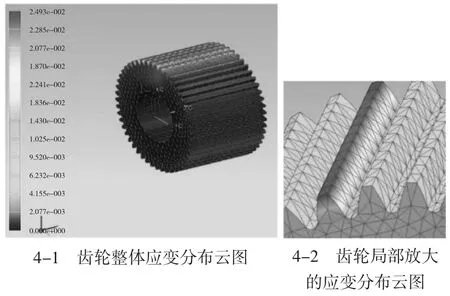

完成低速傳動齒輪仿真分析前處理之后啟動ANSYS 仿真分析軟件自帶求解器進行強度分析計算,待仿真分析計算結束時調取低速傳動齒輪的應力應變分布云圖,結果如圖3、圖4 所示。

圖3 低速傳動齒輪應力分布云圖

圖4 低速傳動齒輪應變分布云圖

由圖2 低速傳動齒輪應力分布云圖可以看出齒輪齒根部位工作過程中所受的彎曲應力最大,存在明顯的應力集中現象,最大應力數值為386 MPa,與齒輪材料的屈服強度極為接近,一旦出現載荷波動就有可能出現輪齒斷裂問題,這也正是低速傳動齒輪使用過程中出現斷齒的主要原因。

由圖3 低速傳動齒輪應變分布云圖可以看出齒輪的齒頂靠近輪緣的邊緣位置存在較大的應變,其數值為0.025,其變形量相較于齒輪結構尺寸而言極小,不會影響齒輪的正常運行。

3 低速傳動齒輪改進策略

3.1 改進策略分析

通過對低速傳動齒輪運行過程中應力應變的分析,得出了齒輪出現斷齒問題的原因是齒根位置存在應力集中,最大彎曲應力值接近齒輪材料的屈服極限。為此提出了低速傳動齒輪改進的一些策略:

1)采用更好性能的材料制作低速傳動齒輪,以此提高齒輪整體的強度和韌性,確保齒輪使用過程中能夠承受較大的載荷,避免斷齒問題的發生;

2)嚴格控制低速傳動齒輪的質量和制造精度,包括原材料的金相組織及內部缺陷、夾雜等,同時加工完成的齒輪要進行無損探傷及制造精度的檢測;

3)嚴格控制低速傳動齒輪箱內潤滑油的清潔度,確保相互嚙合的齒輪之間不存在異物或者磨粒等,降低齒輪嚙合位置的磨損速率,保證齒輪較長的使用壽命;

4)減小低速傳動齒輪齒根位置的過渡圓角,提高齒輪中單個輪齒的抗彎強度,保證齒輪運行過程中具有足夠的承載能力;

5)保證低速傳動齒輪安裝過程中的裝配質量,尤其是齒輪與軸的同軸度,是保證齒輪不承受偏載的前提,必須對裝配之后的同軸度進行檢測,使其滿足裝配精度要求;

6)定期對低速傳動齒輪進行維護和保養,及時更換潤滑油,觀察齒輪輪齒狀況,一旦出現異常及時更換齒輪,避免出現斷齒問題。

3.2 齒輪改進設計

結合低速傳動齒輪實際運行情況及其改進的難易程度,選擇減小輪齒根部過渡圓角的方法進行優化,既能保證低速傳動結構的一致性,又能提高輪齒的抗彎強度。初始低速傳動齒輪齒根過渡圓角半徑為0.5 mm,在此基礎上將低速傳動齒輪齒根過渡圓角半徑設計為0.4 mm、0.3 mm 和0.2 mm,之后再次進行低速傳動齒輪三維模型的建立,導入ANSYS 有限元仿真軟件進行分析。由分析結果統計得出不同過渡圓角半徑下,低速傳動齒輪嚙合位置的最大彎曲應力分別為342 MPa、326 MPa 和318 MPa。在低速傳動齒輪齒根過渡圓角半徑由0.5 mm 減小至0.4 mm 時,最大彎曲應力降低較為明顯,降低近11.4%,之后隨著低速傳動齒輪齒根過渡圓角的減小,最大彎曲應力降低不明顯。基于上述分析結果可得,當低速傳動齒輪齒根過渡圓角半徑為0.4 mm 時,齒輪改進效果較好。

4 應用效果

為了驗證低速傳動齒輪改進的效果,按照仿真計算結果得出的最佳根過渡圓角半徑數值進行齒輪的加工制造,將其應用于SDB-19 雙速絞車當中并進行了為期半年時間的跟蹤記錄。結果表明,改進之后的低速傳動齒輪運行穩定可靠,能夠滿足SDB-19型雙速絞車使用要求,拆下觀察齒輪的使用情況發現齒輪磨損較輕,不存在斷齒趨勢。據相關專業人士估計,齒輪改進后降低了運行維護費用近10%,提高雙速絞車利用率近5%,預計為企業產生經濟效益近150 萬元/a,取得了很好的改進效果。