大傾角智能工作面刮板輸送機“上竄下滑”自動化控制研究與應用

馬 昆,任予鑫,李 響,杜 昭,康向南

(1.國家能源集團寧夏煤業有限責任公司棗泉煤礦,寧夏回族自治區銀川市,751411;2.中國礦業大學機電工程學院,江蘇省徐州市,221006)

“十四五”時期,我國煤炭行業將加快煤礦智能化建設,這是推動煤炭工業高質量發展的需要[1]。目前,國內煤炭領域智能化開采從數量上、智能化程度上、常態化應用水平上已處于3.0階段[3]。智能化開采技術在工作面環境較好、頂底板條件好、工作面幾乎無傾角和無斷層、開采工藝簡單的條件下實現了不同煤層、不同層次的工業示范[4-6]。然而我國70%的礦井,尤其是西部礦井,地質條件較差,工作面環境復雜,在復雜地質環境下實現自動化,尤其是傾斜、多斷層的工作面實現全工作面自動化相對比較困難。本文在國家能源集團寧夏煤業有限責任公司棗泉煤礦(以下簡稱“棗泉煤礦”)220608綜采工作面探索大傾角工作面自動化開采技術,特別是大傾角工作面刮板輸送機“上竄下滑”自動化控制技術和智能自動化識別跟機控制技術。

1 工作面工程地質概況

220608綜采工作面所處煤層為棗泉煤礦6號煤層,該煤層為中厚煤層,煤層結構簡單,平均厚度為2.0 m,容重為1.3 t/m3,煤層傾角為22°~36°,平均傾角為28°。220608綜采工作面位于22采區+980 m水平,是22采區6號煤層第5個工作面,該工作面平均走向可采長度為1 250 m。工作面傾斜長度為200 m,面積為250 000 m2,220608綜采工作面采用走向長壁綜合機械化采煤方法開采,采用全部垮落法處理采空區。工作面范圍內煤層厚度在0.8~2.35 m之間,煤層厚度有一定變化,但規律性較明顯。

目前,棗泉煤礦綜采工作面基本都處于緩傾斜煤層和傾斜煤層,一般情況下,緩傾斜煤層不需要配置專用的防倒防滑裝置,而傾斜煤層需要支架設備配置防倒防滑設施保證支架不會倒塌。針對棗泉煤礦的實際應用情況,本研究僅考慮緩傾斜工作面的跟機自動化功能。

2 大傾角工作面自動化控制重點

大傾角工作面自動化控制的重點和難點為支架防倒防滑、刮板輸送機“上竄下滑”難以控制[7-9]。

2.1 支架防倒防滑控制

支架防倒防滑一般采用加裝防倒防滑裝置。

(1)排頭支架防滑。一是加裝支架底座前部防滑,用移步橫梁將排頭支架組成整體,相鄰兩架間設雙作用防滑千斤頂,支架與刮板輸送機直接用推移裝置連接,互相錨固;二是加裝支架底座后部防滑,排頭支架組后部的防滑多采用千斤頂加錨鏈的軟連接裝置與前部支架連接,達到牽拉防滑;三是加長梁打柱防滑,在排頭支架滯后支護的情況下,為加強端頭處的頂板支護,可在支架頂梁前部加接前探梁,并在梁下增加臨時支柱,以加強支架的防滑能力。

(2)中部支架防滑。加裝中部支架防滑裝置,包括加裝支架底座前部防滑、底座后部防滑、導向調架裝置防滑。

(3)支架防倒。加裝支架防倒裝置,包括硬連接防倒裝置、軟連接防倒裝置。

2.2 防止刮板輸送機“上竄下滑”控制

2.2.1刮板輸送機“上竄下滑”控制原理

密切關注刮板輸送機尾部和端頭的狀態及變化趨勢。在刮板輸送機機頭交叉側卸處安裝測距儀,從而檢測交叉側卸與機巷下幫側的距離,判斷刮板輸送機是否下滑;同時在交叉側卸轉載機進料口靠機巷上幫處安裝測距儀,監測轉載機與機巷上幫間距,判斷刮板輸送機是否上竄。也可用一個點的間距變化判斷刮板輸送機是否“上竄下滑”。

2.2.2合理調整工作面的偽傾斜

在工作面傾斜角度較大的情況下,支架經常會出現下滑的現象,最常用的應對措施是將工作面調整至偽傾斜,以更好地抵消支架下滑造成的位移,液壓支架的位移方向必須同煤壁保持垂直。

2.2.3工作面割煤工藝控制

220608綜采工作面采用單向割煤工藝,該工藝流程為采煤機下行割煤、上行返刀清浮煤,采煤機割煤時落煤方向向下,保證人員安全。

2.2.4工作面推刮板輸送機工藝控制

防止下滑的工作面的推刮板輸送機方向為由下向上推,目的是防止在推刮板輸送機過程中造成刮板輸送機下滑;防止上竄的工作面的推刮板輸送機方向為由上向下推,目的是防止在推刮板輸送機過程中造成刮板輸送機上竄。

3 大傾角工作面“上竄下滑”工藝管控策略數據模型

3.1 刮板輸送機“上竄下滑”趨勢判斷方法

3.1.1刮板輸送機下滑趨勢判斷

在刮板輸送機機頭交叉側卸處加裝超聲波測距裝置,實時監測交叉側卸與機巷下幫側的距離相對位置,通過設定變化參數來判斷刮板輸送機是否出現了下滑。

(2)控制策略。當“當前距離”與“設定距離”之間的差值超過了“警告距離”,系統認為刮板輸送機發生了下滑,系統預警并提醒工人采取相應措施,并在下一刀割煤和支架拉架時自動進行調架控制。

3.1.2刮板輸送機上竄趨勢判斷

在交叉側卸轉載機進料口靠機巷上幫處加裝超聲波測距裝置,實時監測交叉側卸和機巷上幫的相對位置,通過設定變化參數來判斷刮板輸送機是否出現了上竄。

(1)參數配置。當前距離:顯示當前實時監測距離;設定距離:輸入監測的對標距離;警告距離:輸入警告距離偏差。

(2)控制策略。當“當前距離”與“設定距離”之間的差值超過了“警告距離”,系統認為刮板輸送機發生了上竄,系統預警并提醒工人采取相應措施,并在下一刀割煤和支架拉架時自動進行調架控制。

3.2 刮板輸送機“上竄下滑”控制方法

3.2.1跟機推刮板輸送機工藝控制方案

(1)參數配置。跟機距離:跟機推刮板輸送機距離采煤機的支架數目;跟機范圍:同時進行跟機推刮板輸送機的支架數目;跟機推刮板輸送機的時間為:單位0.1 s,最大25.5 s。

(2)控制策略。在采煤機返刀上行時,隨著采煤機的位置移動,采煤機機身后進行跟機推刮板輸送機動作,推刮板輸送機開始順序為從下到上,推刮板輸送機動作時間按照“跟機推刮板輸送機時間”進行控制。為了防止一次推刮板輸送機時間過長推斷銷子,采取多次推刮板輸送機且每次短時間的推刮板輸送機動作工藝。

20世紀80年代以來,中國市場經濟經歷了三十多年的高速增長期,創造了世界經濟增長的奇跡,成為世界第二大經濟體。但是,這種高速增長付出了資源過度消耗、環境嚴重污染、產能落后過剩、貧富差距加大、債務風險高企等代價換來的。進入21世紀以來,中國在經濟社會面臨各種高風險的新時代背景下,要完成全面建成小康社會的繁重任務,還要完成從富到強的兩個“一百年”的奮斗目標,實現中華民族偉大復興宏偉目標,必須有新的發展理念引領。

3.2.2跟機拉架工藝控制方案

(1)參數配置。跟機距離:跟機拉架距離采煤機的支架數目;跟機范圍:同時進行跟機拉架的支架數目。

(2)控制策略。在采煤機下行割煤時,隨著采煤機的位置移動,采煤機機身后進行跟機移架動作,移架動作按“移架距離”和“移架范圍”進行控制,并采用交叉移架的控制方式。

3.3 大傾角工作面自動拉架控制模式

本文建立了3種拉架模式控制方案,分別為常規拉架模式、防止刮板輸送機下滑帶調架的拉架模式、防止刮板輸送機上竄帶調架的拉架模式,旨在解決大傾角工作面刮板輸送機“上竄下滑”技術難題。

3.3.1常規拉架模式

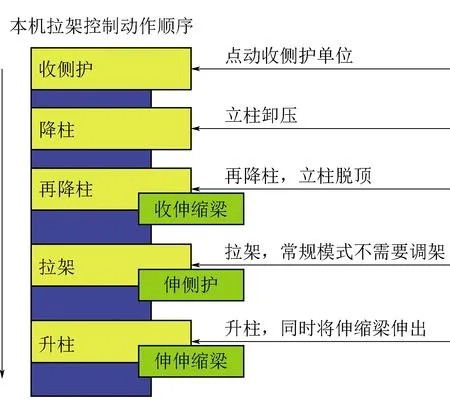

常規拉架模式在拉架過程中不考慮支架的姿態調整問題,只進行拉架控制。常規拉架控制模式拉架動作控制邏輯如圖1所示。

圖1 常規拉架控制模式拉架動作控制邏輯

3.3.2防止刮板輸送機下滑帶調架的拉架模式

當工作面是左采工作面時,液壓支架的側護也為左開時,本架拉架時本架的側護打開,上方相鄰支架底調打出,控制支架的姿態,使支架推刮板輸送機趨勢向上。防止刮板輸送機下滑帶調架的拉架動作控制邏輯如圖2所示。

圖2 防止刮板輸送機下滑帶調架的拉架動作控制邏輯

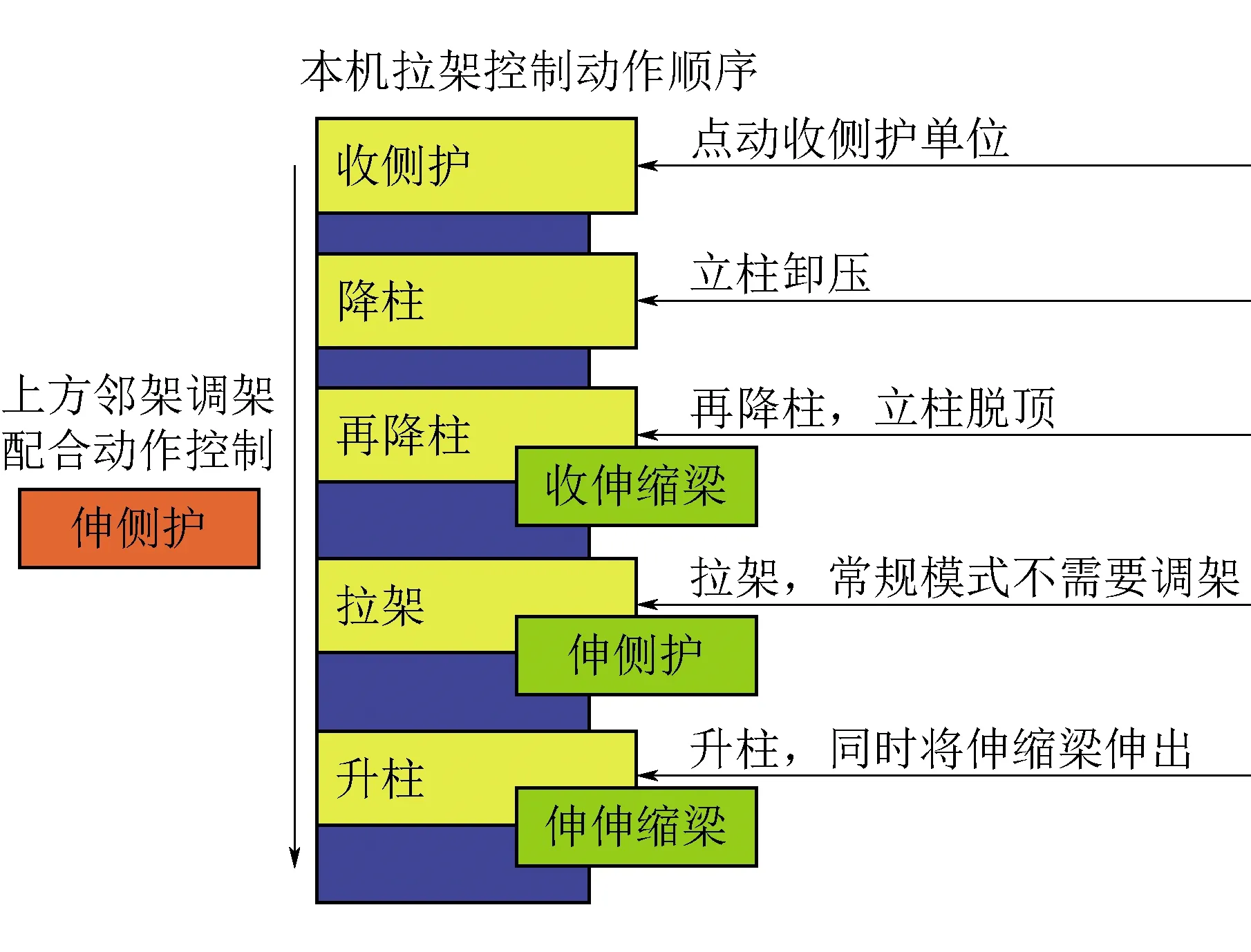

3.3.3防止刮板輸送機上竄帶調架的拉架模式

當工作面是左采工作面時,液壓支架的側護也為左開時,本架拉架時上方相鄰支架側護打開,本架的底調打出,控制支架的姿態,使支架推刮板輸送機趨勢向下。防止刮板輸送機上竄帶調架的拉架動作控制邏輯如圖3所示。

圖3 防止刮板輸送機上竄帶調架的拉架動作控制邏輯

4 工程應用效果

本項目自2019年12月實施以來,解決了大傾角綜采工作面人與設備、設備與設備、設備與采場間智能協調控制等難題,實現了機、架協調控制的深度融合,實現了設備之間的緊密協同作業與設備對圍巖環境的適應性智能開采。

(1)220608綜采工作面首次采用單向割煤工藝生產方式,其中下行割煤、支架跟機移架;上行掃底清浮煤、支架跟機推刮板輸送機。實現了復雜地質條件下大傾角智能工作面單向開采自動化連續推進技術,能夠智能控制優化“單向進刀”開采控制工藝,極大地提高了開采效率,平均開采速度可達到6.3 m/min,當日最高產量實現11 700 t。

(2)建立了工作面“上竄下滑”工藝管控策略數據模型和工藝控制邏輯體系,形成了3種拉架模式進行移架,解決了傾斜工作面刮板輸送機“上竄下滑”技術難題。220608綜采工作面在開采過程中,刮板輸送機受到工作面傾角的影響,當出現“上竄下滑”現象時,超聲波測距裝置報警傳遞信號,集控中心根據反饋的信號智能自動化選擇防“上竄下滑”拉架模式,當“當前距離”與“設定距離”之間的差值在“警告距離”范圍內時,超聲波測距裝置停止報警,顯示刮板輸送機處于正常狀態。

當刮板輸送機處于正常狀態時,系統智能自動化選擇常規拉架模式,并在下一刀割煤時進行常規移架,最終實現傾斜工作面刮板輸送機“上竄下滑”自動化控制。

(3)根據協同控制原理[10],設計并實現了大傾角工作面智能自動化識別跟機控制技術,根據綜采工作面實際開采環境及工藝,通過智能傳感器反饋及時修正跟機工藝,實時適應開采條件。系統結合工作面運輸系統負荷、地質條件、采煤機位置進行綜合判斷,創建了全周期、多參數、多層次同步觀測手段,實現液壓支架自動跟機模式的智能調節。例如,就速度引導而言,當采煤機運行速度小于5 m/s時,工作面液壓支架自動識別采取順序跟機移架模式;當采煤機速度在5.0~6.5 m/s時,觸發間隔跟機移架模式;當采煤機速度大于6.5 m/s時,觸發多臺支架跟機移架模式。

(4)創新性建立了大傾角工作面高清可視化技術體系,實現了攝像儀的自清潔、自清洗,解決了動態生產情況下可視化操作困難難題。

(5)在大傾角工作面智能開采過程中,提出“6個融合”管理理念,即地質條件、裝備技術、生產工藝、程序參數調整和應用、人員技能、管理能力6個方面的有機融合,保障了大傾角工作面智能開采常態化連續運行。

5 結語

智能化開采賦能煤礦高質量發展,為進一步提升煤礦減人、增安、提效水平開辟了新的技術途徑。我國西部地區礦井地質條件較為復雜,多是大傾角且存在斷層的工作面,開采工藝比較復雜,在復雜地質環境下實現自動化較為不易。棗泉煤礦220608綜采工作面是目前國內外首個實現全工作面自動化技術的傾斜工作面,本研究建立了工作面“上竄下滑”工藝管控策略數據模型和工藝控制邏輯體系,率先創新性地實現了傾斜工作面(平均開采角度為28°)自動化開采技術,攻克了大傾角自動化開采過程中刮板輸送機“上竄下滑”自動控制技術難題,設計并實現了智能自動化識別跟機控制技術,根據綜采工作面實際開采環境及工藝,通過智能傳感器反饋及時修正跟機工藝,實時適應開采條件,為大傾角工作面“上竄下滑”自動控制技術拓展了新思路,為類似地質條件下自動化技術的普及提供了樣板和方向。