高鐵1 000 t/40 m梁昆侖號架橋機驅動系統設計

郭春暉

(中鐵第五勘察設計院集團有限公司 北京 102600)

1 引言

昆侖號架橋機是為適應我國高速鐵路建設發展而研制的新一代鐵路箱梁專用施工裝備,為我國高速鐵路建設注入新的活力。圖1為昆侖號架橋機,相較于上一代設備,其整體載重量增加了100 t,可吊裝箱梁長度增長了8 m,對于高山峽谷地形、橋隧轉換頻繁工況,其架設優勢更為突出;同時不可忽略的是經濟效益,采用40 m梁建設的高速鐵路,每公里可減少6個橋墩,百公里的鐵路預計節省造價約3.6億;也為高鐵提供了更靈活的選線,有效節省建設用地,減少對生態環境的影響[1-3]。

圖1 昆侖號架橋機

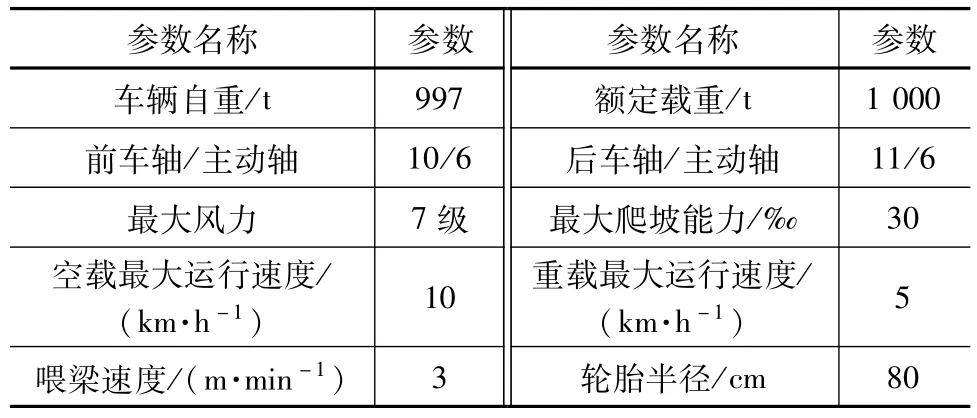

昆侖號架橋機主要技術參數見表1。

表1 主要技術參數

2 傳動方式選擇

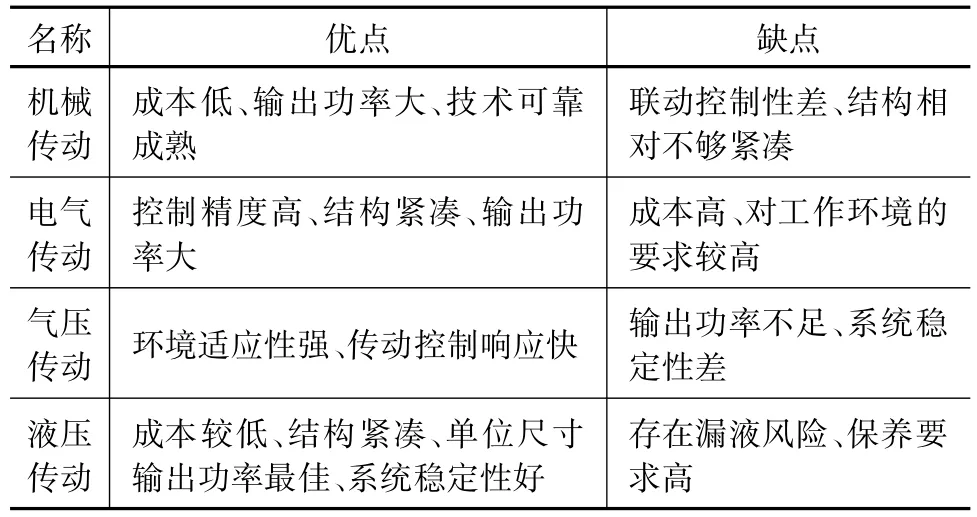

常規的傳動方式包括機械傳動、電氣傳動、氣壓傳動、液壓傳動四種方式[4-5],各傳動方式的優缺點如表2所示。

表2 各種傳動方式比較

架橋機與一般起重設備相比,其起重量大,對安全性要求高,因此綜合比較各傳動方式特點,并結合相關設備的使用效果,昆侖號架橋機采用靜液壓驅動傳動方式,具有動力結構布置靈活、起停平穩、速度控制等優勢。

昆侖號架橋機驅動系統主要由前車驅動系統和后車驅動系統組成。前車驅動系統和后車驅動系統的動力流向為:發動機→分動箱→變量泵→液壓閥組→變量馬達→輪邊減速器,其中變量泵、液壓閥組、變量馬達組成閉式液壓系統。

3 運行阻力與功率計算

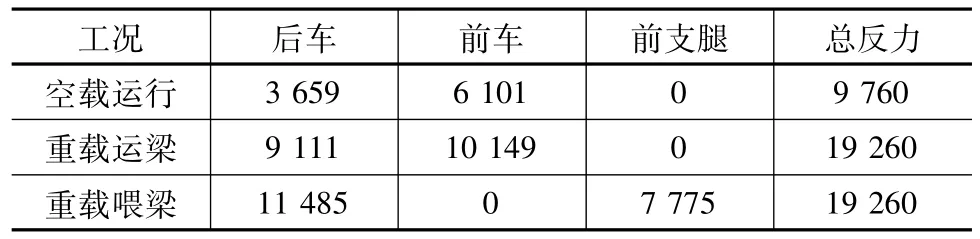

在計算運行驅動力時,考慮滿足三種工況的極限驅動功率:一種工況是在30‰坡度的線路上以最大速度空載運行,另一個工況是在30‰坡度的線路上運1 000 t梁,還有一個工況是30‰坡度的線路上后車驅動進行喂梁[6-7]。表3為各工況下昆侖號架橋機的后車、前車及前支腿承受計算情況。

表3 各工況下架橋機所受反力 kN

架橋機的動力來源為兩臺柴油發動機,合理配置發動機的輸出功率,可提高設備的整體使用可靠性、工作效率及安全性。通常,架橋機發動機的輸出功率配置越大,設備的動力性能也越好,但如果發動機功率配置太大,使得發動機的利用比率太低,則燃油經濟性下降,其次由于發動機自重及載油量的增加,就會造成設備的整體重量上升[8]。本文根據架橋機在各種工況下的速度要求,經過計算優化后,得出架橋機所需要配置的總功率,并對液壓傳動系統進行選型設計。

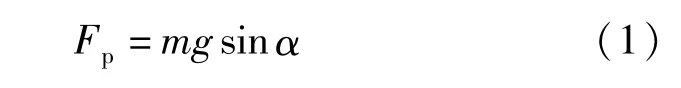

架橋機運行時受到的坡道阻力用式(1)計算,結果如表4所示。

表4 各工況下坡道阻力

架橋機運行時受到的摩擦阻力用式(2)計算:

架橋機運梁路面一般為水泥或壓實的石子路面,空載滾動阻力系數取0.02,重載滾動阻力系數取0.025;喂梁時,主梁與主支腿是鋼對鋼滾動摩擦,滾動阻力系數取0.006,結果如表5所示。

表5 各工況下摩擦阻力 kN

架橋機運行時受到的風載荷用式(3)計算:

C為風力系數,取1.1,7級風的風壓大小400 N/m2,綜合受力面積30 m2,計算得風載荷為13 kN。

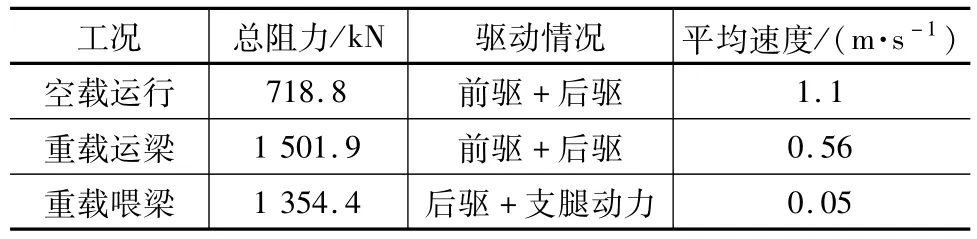

按照設備試用手冊要求,正常運行最大速度不超過設計速度的80%,在30‰坡道運行時平均速度為最大速度的40%,架橋機在各極限工況下的運行阻力與速度如表6所示。

表6 各工況下阻力

液壓傳動系統的整體效率取70%,牽引功率用式(4)計算:

計算出空載運行工況下所需最大牽引功率為1 139.8 kW,重載運梁工況下所需最大牽引功率為1 201.5 kW,重載喂梁工況下所需最大牽引功率為96.8 kW。綜上可知,架橋機處于重載爬坡工況下,對應的牽引功率達到最大值為1 201.5 kW。

4 發動機選型

4.1 發動機總功率計算

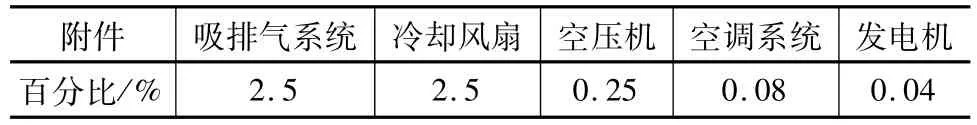

發動機主要作用為對外做功,其次是對非標附件做功,主要的功率消耗非標附件有吸氣排氣系統、冷卻風扇、空氣壓縮機、空調系統、發電機等[9],各附件消耗功率的比值如表7所示。

表7 發動機附件消耗功率百分比

發動機非標附件消耗功率占發動機總功率的比值為5.37%,初定發動機總功率為:

4.2 發動機選型

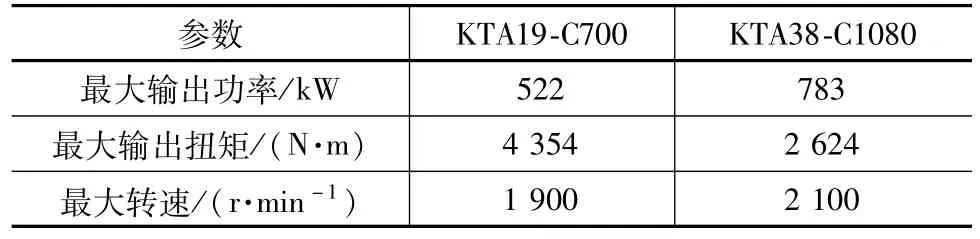

架橋機前車和后車分別配置一臺發動機,選型應符合GB/T6072和ISO3046的相關要求,根據康明斯發動機參數,前車配置1臺KTA19-C700型發動機,后車配置1臺KTA38-C1080型發動機,發動機的性能參數見表8。

表8 康明斯發動機主要性能

5 液壓系統校核

架橋機采用靜液壓傳動閉式油路驅動系統,其核心為液壓泵和液壓馬達組成的容積調速系統,通過改變液壓泵和液壓馬達的排量來控制馬達輸出的轉速和扭矩[10-11]。

架橋機前車第3~8軸為驅動軸,后車第3~5軸和第7~9軸為驅動軸,每條軸線有兩組車橋,每個車橋左右各安裝1個液壓馬達,故整車共有6套變量泵和48套變量馬達,并聯在系統的公共回路上,組成閉式液壓系統。液壓系統各部件配置如表9所示。

表9 液壓系統配置

計算各種典型工況下按設計要求運行時液壓馬達的轉速和排量[12-13],如表10所示。

表10 液壓馬達的轉速和排量

馬達排量與系統壓強關系如圖2所示。當系統壓強在250 bar時,架橋機在空載運行、重載運梁、重載喂梁三種工況下馬達排量趨于最佳狀態,因此系統初步調定壓力250 bar。在此系統壓強下,液壓系統的輸入功率分別為1 025 kW、1 081 kW、81 kW。

6 結論

動力系統是架橋機的心臟,其設計需滿足發動機牽引功率,同時符合液壓系統功率的檢算。針對運梁車使用工況對液壓系統油泵、馬達排量進行匹配調整,使發動機工作在最大扭矩區域內,利于車輛順利啟動;工作在額定功率區域附近,功率利用率得到充分發揮。

昆侖號架橋機已于2020年6月在福廈鐵路成功試用,現場架梁過程中車輛啟動平穩,空載運行、重載運梁、重載喂梁時性能穩定,驅動系統無過載或功率不足現象,表明驅動系統滿足設計需求。下一步,通過分析架橋機現場數據試用參數,對驅動系統進行優化,以提高架橋機的運行效率和燃油經濟性。