雙孢蘑菇淺筐成套生產裝備設計與試驗*

周德歡,宋衛東,王明友,周帆,吳今姬

(農業農村部南京農業機械化研究所,南京市,210014)

0 引言

雙孢蘑菇是一種擔子菌類的蘑菇,屬于傘菌科,是世界上生產量最大、栽培范圍最廣的食用菌品種之一,目前全世界有超過70個國家已經開展了雙孢蘑菇的栽培[1-3]。雙孢蘑菇菇體白嫩、肉質鮮美、營養豐富,深受消費者青睞,隨著人們對生活水平與科學膳食意識的要求的提高,使得雙孢蘑菇市場經濟效益不斷提升[4-5]。

國外雙孢蘑菇進行工廠化生產專業化程度高,已發展至高度的專業化、高效化、自動化于一體的現代化企業,雙孢蘑菇工廠化生產社會分工明確,培養料一次發酵、二次發酵,菌絲培養均有專門公司,但是一次性投入大,不適應我國雙孢蘑菇生產[6-9]。我國的食用菌工廠化生產與發達國家相比起步較晚,國內雙孢蘑菇生產主要以傳統季節栽培為主、工廠化周年生產為輔進行,且對于工廠化生產技術與裝備的研究相對滯后,配套設備嚴重不足。大部分雙孢蘑菇生產仍停留在以家庭小規模人工栽培為主,利用自然氣候進行季節性栽培,雙孢蘑菇工廠化生產技術水平低已成為制約中國雙孢蘑菇生產發展和產業成長的主要瓶頸[9-13]。因此,借鑒和學習國外的先進經驗并國情化,建立專業的秸稈貯運中心、培養料發酵基地、菌種生產研究機構、雙孢蘑菇生產企業或合作社,形成符合我國國情食用菌生產模式[13-16]。針對雙孢蘑菇專業合作社或小型工廠化生產過程培養料裝料環節,設計培養料淺筐裝料成套裝備,以期為雙孢蘑菇菇房布料鋪料生產裝備的研發提供參考。

1 淺筐總體結構與生產工序

1.1 總體結構

雙孢蘑菇淺筐成套生產設備指通過系列專用生產設備,完成培養料進行輸送播種、裝筐、壓實、碼筐、整體移進移出菇房、覆土等工序,只需配套培養料發酵設施、菇房等,便能實現雙孢蘑菇生產,該模式特別適用于小型工廠化生產,以及雙孢蘑菇專業生產合作社、生產基地,也可以對簡易菇房、閑置民房進行改造,探索現代農村雙孢蘑菇新型生產模式[17],同時淺筐生產模式用淺筐代替菇床,具有自動化程度高、操作靈活、擺放區域靈活、空間利用率高等特點。

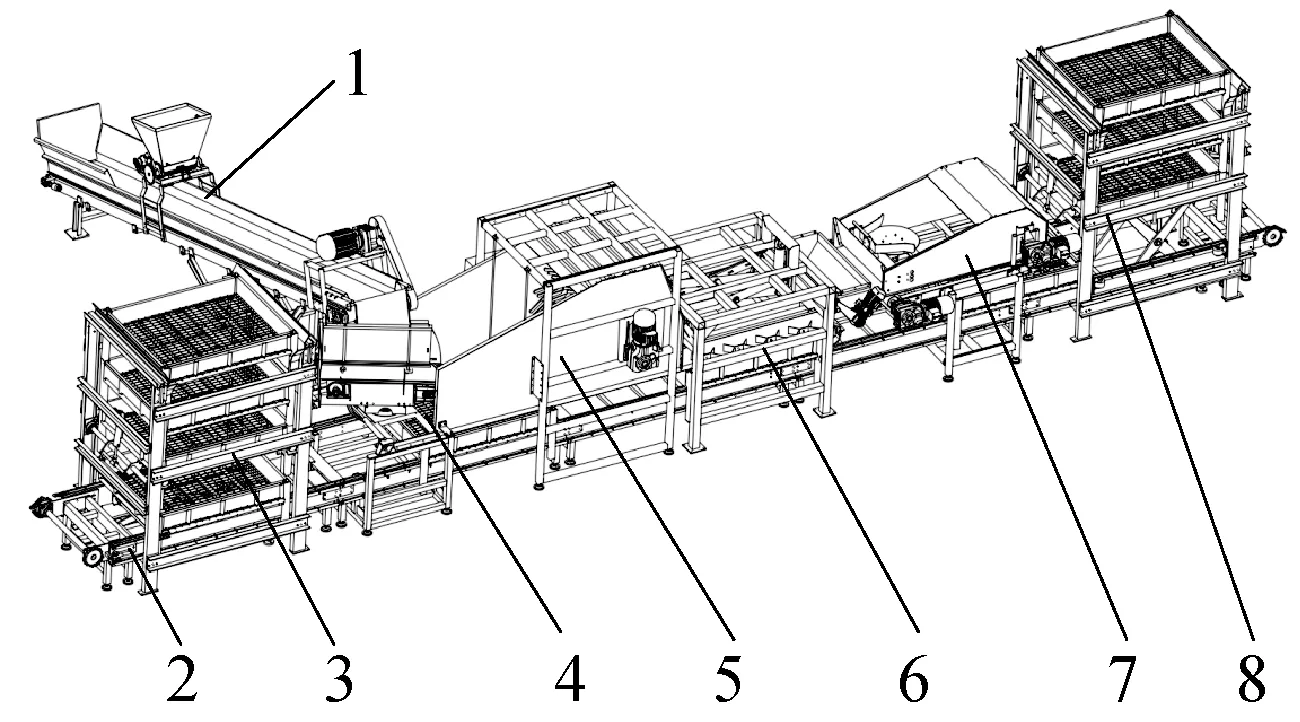

雙孢蘑菇淺筐成套生產裝備總體結構如圖1所示,主要包括發酵料輸送播種機、淺筐輸送裝置、拆筐裝置、擺動上料裝置、撥料裝置、壓實裝置、覆土裝置、碼筐裝置及PLC控制系統等,構成拆筐、上料、撥料、壓實、覆土、碼筐等工位。發酵料空筐供給至自動碼筐下上均有傳動裝置,由主驅動電機和鏈條共同帶動完成傳動,傳送速度設置為0.3 m/s。

圖1 總體結構

1.2 淺筐生產工序

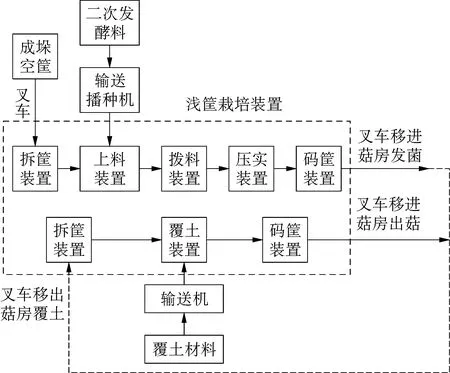

淺筐生產工序如圖2所示,主要分為培養料裝筐和覆土工序,均在淺筐成套生產裝備上完成。培養料裝筐時,覆土裝置模塊暫停工作,其工序為叉車將成垛空筐放置在拆筐裝置,通過升降架可自動感應將空筐放落在鏈條輸送機構上,輸送播種機將發酵料傳輸到上料裝置,播種機可在上料的同時進行播種,上料擺頭將發酵料拋灑在淺筐內,然后淺筐輸送至撥料裝置,撥料滾筒能夠調節淺筐裝料量并將發酵料撥勻,繼續輸送至壓實機構,將淺筐內的發酵料壓實后,經碼筐裝置碼筐,最后叉車將成垛淺筐轉運到菇房內進行發菌,完成發酵料裝筐工序,發完菌后需進行覆土才能出菇。

圖2 淺筐生產工序

發酵料覆土時,上料裝置、撥料裝置、壓實裝置等模塊暫停工作,輸送機移至覆土裝置上方,其工序為用叉車將發滿菌絲的淺筐放置在拆筐裝置,升降架可自動感應將淺筐放落在鏈條輸送機構上,輸送機將覆土材料傳輸到甩盤機構內,通過甩盤對發菌后的淺筐進行覆土,并調節覆土材料的厚度,經碼筐裝置碼筐,最后叉車將成垛淺筐轉運到菇房內進行出菇。

該生產裝備采用感應式接近開關檢測淺筐是否到位,經由PLC控制系統給出信號指令,執行機構分為步進電機和液壓系統,進而完成不同工序的動作,作業流程如圖3所示,為了便于試驗設計手動模式和自動模式,通過轉換開關來切換,淺筐自動作業模式可自動完成空筐進給、上料播種、撥勻、壓實、覆土及碼筐等工序。

圖3 作業流程圖

2 關鍵部件設計

2.1 淺筐設計

碼筐后成垛淺筐如圖4所示,淺筐包括筐體和支撐架,筐體由側板和承料編網組成,為防止漏料和便于卸料,上料是墊上網布;上料筐體四個角設有定位短軸,碼筐時可與支撐架內定位孔配合,起定位作用。根據現有栽培菇床尺寸、上料高度和菇房高度,確定淺筐尺寸為1 400 mm×1 200 mm×550 mm,其中淺筐裝料高度為250 mm,碼筐層數根據菇房設施條件而定,一般為4~6層。

圖4 成垛淺筐

2.2 拆筐、碼筐裝置設計

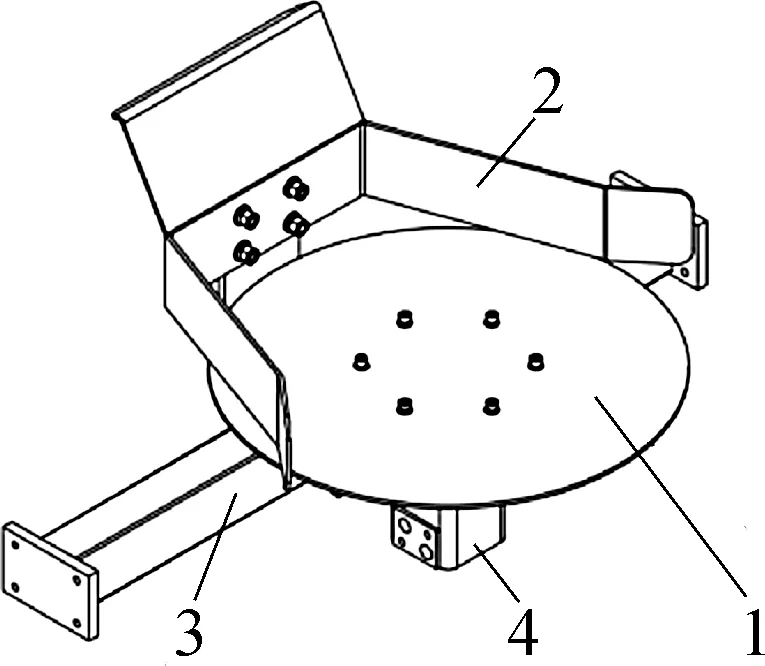

拆筐、碼筐作業過程中,成垛空筐經拆筐后,經過上料壓實等工序后,再由碼筐裝置碼垛,拆筐、碼筐裝置結構及工作原理相同,僅拆筐和碼筐時,執行動作順序相反,如圖5所示,其結構主要包括機架、托筐機構、抬升機構、傳感器等。

圖5 拆筐、碼筐裝置

拆筐分為三個作業工序,由托筐機構和抬升機構配合完成,分別是抬升機構下降,托筐機構將除抬升機構上的其余淺筐托舉,抬升機構繼續下降至輸送裝置下,完成拆筐由輸送裝置輸送淺筐。托筐機構由機架兩側液壓缸和托板為托筐機構,為保證各工序運行穩定,單筐總質量為250~280 kg,最多按拖起5筐設計,液壓缸最大提升力按15 000 N選用。抬升機構關鍵部件為一對X形升降架,其一側通過軸承座固定,另一側沿滑槽自由滑動,升降平臺最高位置與拖筐位置配套設計,升降平臺最低位置設計低于淺筐輸送裝置的輸送鏈條,以便于淺筐能夠自由輸送,根據淺筐和裝料質量設計升降平臺及拖筐機構提升力,最多按碼6筐設計,升降平臺及拖筐機構最大提升力按18 000 N設計。

2.3 撥料裝置設計

淺筐撥料裝置目的是將淺筐內培養料撥平,保證培養料高度一致,將多余的培養料撥到后續淺筐,撥料裝置主要由機架、電機、撥料滾筒和料位傳感器等組成。根據前期單因素試驗,撥料滾筒采用12組撥齒,轉速控制在80~100 r/min,以保證撥齒能將培養料推送至后續的淺筐內,且保證無培養料慣性飛濺[4];撥輪上撥齒寬度與淺筐寬度一致,保證淺筐四周均填充滿發酵料;撥料滾筒調節機構設計在撥料機架兩側壁上的安裝槽孔,通過沿安裝槽孔上下整體移動調節滾筒位置,以保證淺筐內培養料質量可調,根據不同栽培工藝可以調整發酵料厚度,經后續壓實裝置壓實,以調節培養料緊實度,壓實裝置關鍵結構類似前文所述的X形升降架。

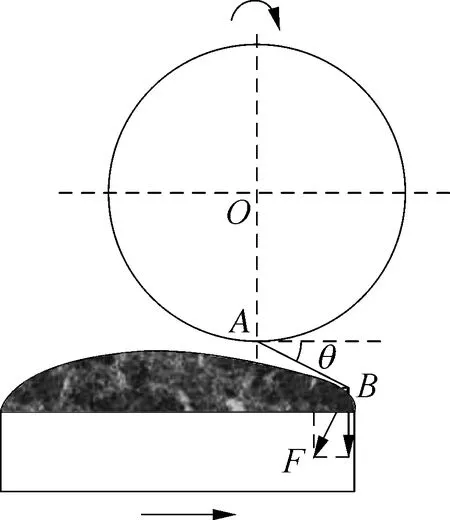

撥料過程如圖6所示,撥齒AB作用于培養料的力為F,撥齒與滾筒切線角為θ,為保證撥齒對培養料有下壓的力,并有向左分力,能將多余的料撥向后方[4],根據經驗θ值設計為30°。

圖6 撥料過程

2.4 覆土裝置

壓實裝置后面留有覆土工位,覆土與培養料上料設備共用同一臺套裝備,覆土時輸送帶將覆土直接輸送至覆土裝置上,覆土裝置與拆筐、碼筐裝置共同完成覆土作業工序,實現雙孢蘑菇等覆土機械化作業,操作簡單,減少設備投入。

覆土裝置如圖7所示,主要由機架、覆土輸送帶、甩盤、撥土裝置等組成。覆土時用叉車將成垛淺筐從菇房移送至拆筐裝置上,將成垛淺筐拆成單筐向前輸送至覆土工位,而覆土材料經過輸送帶落入甩盤裝置,覆土隨甩盤高速旋轉,在離心力的作用下,均勻散落在覆土輸送帶上,經撥土滾筒,厚度均勻的覆土覆蓋在淺筐表面,淺筐覆土后繼續向前輸送至碼筐裝置,碼筐后的成摞淺筐經叉車移送至菇房,完成覆土作業,撥土滾筒垂直方向位置可以調整,根據不同栽培工藝調整覆土厚度。

圖7 覆土裝置

覆土裝置關鍵機構采用甩盤裝置,如圖8所示,主要包括甩盤、液壓馬達、支撐架、擋料板,工作時甩盤由液壓馬達帶動高速旋轉,覆土隨甩盤高速轉動,在離心力的作用下,沿著甩盤平面拋射出去,在擋料板的阻擋下,均勻落在覆土輸送帶上,以保證覆土均勻。

圖8 甩盤裝置

覆土沿甩盤運動時,設初速度為零覆土顆粒在甩盤上任一點落在勻速轉動的水平甩盤上瞬間,在水平方向上,質點上的摩擦力F和離心力Fr計算如式(1)、式(2)所示。

F=mgf

(1)

Fr=mrω2

(2)

式中:m——覆土顆粒的質量;

g——重力加速度;

f——覆土材料與水平甩盤的摩擦系數;

r——覆土顆粒在盤上落點至盤心的距離;

ω——甩盤角速度,覆土落在甩盤上,其角度速度瞬間和甩盤一致。

如果摩擦力足以使覆土顆粒與盤面保持相對靜止狀態,得到平衡式,即

Fr-F=0

根據理論計算、覆土實際要求并參照相關機型,甩盤直徑取值范圍是500~600 mm,覆土甩盤直徑設計為550 mm,轉速為900 r/min。

3 性能分析與試驗

3.1 性能分析

主要測試淺筐拆筐—碼筐、輸送、上料,培養料壓實等各工序段配合及其生產效率,生產效率主要以相關工序生產時間體現,試驗過程中對拆筐、上料、壓實等各工序作業時間的測定均以單個淺筐為單位進行測定。

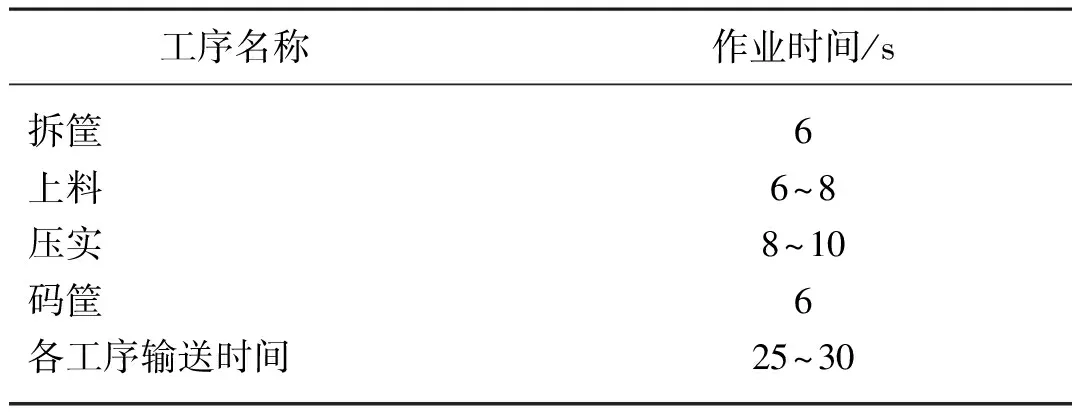

通過性能測試,該裝置整個作業流程作業連貫、有序,在叉車幫助下在內實現淺筐裝料作業,同時將成垛淺筐輸送至菇房。對淺筐生產裝備進行測試,得到工序作業時間如表1所示(不包含覆土工序),計算出單筐裝料時間約為60 s,實際生產時每筐由4個淺筐,叉車輔助作業,包括成垛供筐、取筐以及轉運至菇房,每次控制在120 s內,最終得到每筐淺筐完成所有工序和轉運時間為360 s。

表1 分工序作業時間

3.2 生產試驗

3.2.1 試驗材料

淺筐式雙孢蘑菇生產裝備試驗在某雙孢蘑菇工廠化生產企業,提供出菇生產試驗培養料、菇房等基本條件,同時提供與雙孢蘑菇工廠化生產對比試驗條件,生產試驗包括與工廠化生產對比實驗和不同壓實緊實度出菇試驗,裝料試驗如圖9所示。

圖9 裝料試驗

試驗前預先準備二次發酵好的培養料[18-19],主要成分為麥秸、牛糞,添加2%石灰、2%過磷酸鈣和1%石膏,供試菌株為常規雙孢蘑菇菌種W192。

3.2.2 試驗設計

淺筐生產模式根據壓實工藝設置3個處理組,每個處理組設計三組平行試驗[20],通過調節壓實裝置和控制每筐培養料的質量設置3個方案,方案一培養料壓實緊實度為90 kg/m2,方案二緊實度為100 kg/m2,方案三緊實度為110 kg/m2,工廠化對照試驗組培養料緊實度為100 kg/m2,出菇試驗在同一菇房進行,培養料采用同批次原料,在同一發酵隧道發酵,發酵后溫度降至28 ℃后進行上料播種,發菌期料溫控制在22 ℃~25 ℃,空氣相對濕度控制在70%~75%,保持菇房內空氣清新,避光發菌,采用相同覆土材料;出菇期間,料溫控制在15 ℃~18 ℃,相對濕度控制在90%左右,按常規方法進行覆土管理及出菇管理等工作[4,21]。同時在上料播種機、覆土裝置等的輔助作用下,保障高質量完成播種、覆土作業等也是提高雙孢蘑菇產量的重要因素。

3.2.3 測試指標及方法

子實體菌蓋直徑達到2.5~4.5 cm,視為達到達采收標準,及時進行采菇[22],共采收前3潮菇,每個方案隨機選取20個子實體,稱重取均值,測量單菇質量;并稱重計算各方案每平方米雙孢蘑菇的產量,淺筐生產模式以中間1 m2為一個試驗小區,工廠化生產為對比試驗組,在中間菇床隨機選取3處為1 m2的試驗小區,采菇由人工自行完成,每個試驗小區累計稱重,取平均值,方案一、方案二、方案三及對照組單菇質量分別為24.9 g、24.5 g、24.6 g、25.3 g,產量分別為12.8 kg/m2、14.4 kg/m2、16.6 kg/m2、14.7 kg/m2。

由試驗結果可以看出,各試驗方案的單菇質量均在25 g左右,各試驗方案的單菇質量無明顯差異;方案二與對照組,在產量無明顯差異,說明雙孢蘑菇淺筐生產裝備產量水平達到了工廠化生產的標準;從產量結果看出,淺筐生產裝備產量隨培養料緊實度增加有所增加,其中培養料緊實度為110 kg/m2較緊實度為90 kg/m2的產量增加3.8 kg/m2,其原因是一方面壓實后相同面積培養料變多,另一方面培養料經壓實后,緊實度增加,營養物質更為致密,能量傳遞和物質轉移速度快,從而提高了菌絲對培養料中營養成分的利用效率,致使雙孢蘑菇產量有較大提升;通過計算方案一1 kg的培養料雙孢蘑菇產量為0.142 kg,方案三1 kg的培養料雙孢蘑菇產量為0.151 kg,結果表明培養料經壓實,1 kg培養料出菇質量增加了0.009 kg,提高了單位質量培養料出菇轉化率,同時隨著緊實度增加,培養料體積減少,從而減少雙孢蘑菇的栽培面積,節約了空間,可增加菇房利用效率。

4 結論

1)針對雙孢蘑菇專業合作社或小型工廠化,研制淺筐生產裝備,針對空筐拆筐、上料、撥料、壓實、覆土、滿筐碼筐等工藝流程,分別設計了拆筐裝置、擺動上料裝置、撥料裝置、壓實裝置、覆土裝置、碼筐裝置以及淺筐輸送裝置,并配套使用培養料輸送播種機、叉車等,組成雙孢蘑菇淺筐成套生產裝備。

2)對雙孢蘑菇淺筐生產裝備性能分析,并初步出菇試驗,以該裝備各工序生產效率、產量為試驗目標,通過對淺筐拆筐—碼筐、輸送、上料,培養料壓實等工序段配合及其生產效率進行評價,性能測試表明,設計雙孢蘑菇淺筐成套生產裝備運行可靠、穩定,壓實效果滿足雙孢蘑菇生產需求,每筐淺筐完成所有工序和轉運時間為360 s;從出菇試驗結果看出,相同條件下,淺筐生產裝備產量與現有工廠化無顯著差異,培養經壓實后,出菇產量最多增加3.8 kg/m2,同時單位質量培養料出菇質量增加了0.009 kg,相比于工廠化一次性投資高,雙孢蘑菇淺筐生產模式更適專業合作社或小型工廠化生產。