回收廢舊電池外殼聚丙烯的力學和耐熱性能研究

汪海,成惠斌,李誠,胡志華,程杰,楊霄云

(1.廣東金發科技有限公司,廣東 清遠511515;2.江蘇金發環保科技有限公司,江蘇邳州221300;3.金發科技股份有限公司,廣東 廣州510000;4.聚合物資源綠色循環利用教育部工程研究中心,福建 福州350000)

我國是最大的鉛蓄電池生產和消費國,鉛蓄電池產量占世界總產量40%以上[1,2]。近10年,汽車保有量以10%的速度增長,與此同時報廢汽車產生的廢舊電池也與日俱增,2019年產生了300 萬t 的廢舊鉛酸電池。廢舊鉛酸電池經過回收、破碎、分選、煉鉛后,蓄電池殼體一般作為副產物直接造粒回收[3]。蓄電池殼體在服役和回收的過程中,會與重金屬鉛和硫酸接觸,存在重金屬元素超標,造粒過程酸會催化聚丙烯熱降解,導致性能劣化難以再高附加值無污染地循環利用,因此如何規范化回收拆解報廢汽車產生的鉛蓄電池,成了一大資源與環境平衡的挑戰。

以資源與環境平衡為問題導向,將合理化的回收、分類分選得到的廢舊鉛酸電池聚丙烯外殼材料,通過引入共聚聚丙烯進行增韌,復合抗氧劑進行耐熱改性,使其機械性能和長期耐熱性能滿足蓄電池殼體專用料性能的要求,實現廢舊蓄電池殼體閉環循環再生。

1 實驗部分

1.1 原料

廢舊蓄電池聚丙烯:江蘇新春新新材料有限公司;PP B8101:燕山石化;PP K8003:中石化茂名分公司;抗氧劑:1010(四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯),抗氧劑168(三-[2,4-二叔丁基苯基]亞磷酸酯);黑種B3025A:廣州通點化工有限公司。

1.2 實驗設備

同向雙螺桿混煉擠出造粒機:TSE240A 型,南京瑞亞共聚物制備有限公司;注塑機:EM120-V 型,震德塑料機械有限公司;熔體流動速率儀:ZR21452 型,美斯特工業系統(中國)有限公司;萬能試驗機:ProLine系列,德國Zwick/Roell 公司;沖擊試驗機:T92 型,美國Tinius Olsenis 公司;熔體強度測試儀:Rheotens71.97型,德國高特福公司;鼓風干燥箱:DHG-9023A,上海一恒科學儀器有限公司;密度儀:XS104,METTLER TOLEDO;差示掃描量熱儀:Q20,美國TA 公司;熱失重分析儀:Q50,美國TA 公司。

1.3 性能測試標準

拉伸強度按照GB/T 1040.2 測試;彎曲強度按照GB/T 9341 測試;懸臂梁缺口沖擊強度按照GB/T 1843測試;密度按照GB/T 1033 測試;熔體流動速率按照GB/T 3862;長期熱老化分析:采用恒溫鼓風干燥箱,150 ℃,300 h 以后觀察樣條表面是否粉化,沒有粉化樣條測試材料熱老化前后力學性能;差示掃描量熱儀(DSC):取10 mg 左右樣品放進樣品鋁坩堝中,以氮氣保護條件,吹掃流量為50 mL/min,升溫速率為20 ℃/min,從常溫升到230 ℃,恒溫1 min,消除熱歷史,然后再以-20 ℃/min 降溫到40 ℃,恒溫1 min,再以20 ℃/min,從40℃升到230℃作為一個測試周期,熔點數據以二次升溫測試結果為準。熱失重測試(TG):取樣約10 mg,氮氣氛圍,氮氣流速為20 mL/min,從30 ℃升溫到600 ℃,升溫速率20 ℃/min,恒溫2 min,降溫至40 ℃。

1.4 試樣制備

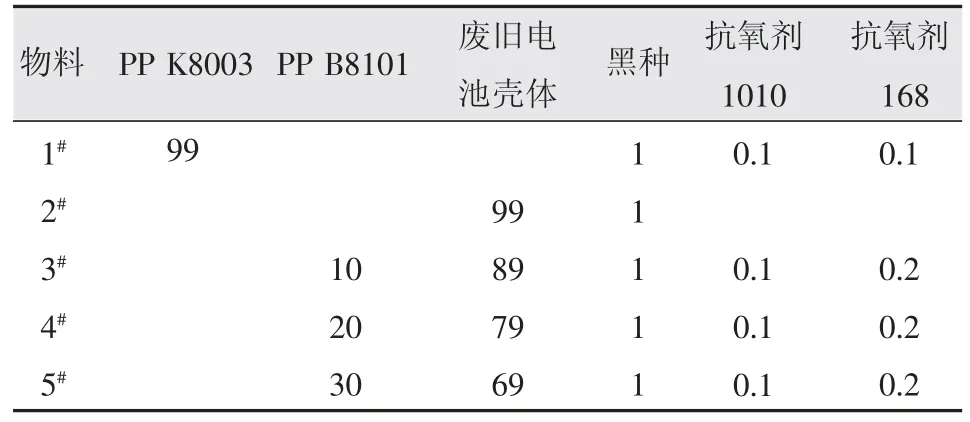

按照表1材料配比將混合均勻的混合物投入喂料斗中,通過雙螺桿擠出機造粒,然后將塑料粒子注塑成標準樣條進行力學和熱老化測試。工藝條件固定為擠出溫度180~210 ℃,螺桿轉速400 r/min,注塑溫度190~210 ℃,保壓時間10 s。

表1 試驗配方組成

其中,1#樣配方是啟動電池專用料的配方,2#配方是廢舊鉛酸電池PP 破碎片經過造粒后的性能,3#,4#,5#是添加不同比例高抗沖PP 和抗氧劑對廢舊蓄電池破碎片進行改性的配方體系。

2 結果討論

2.1 性能對比

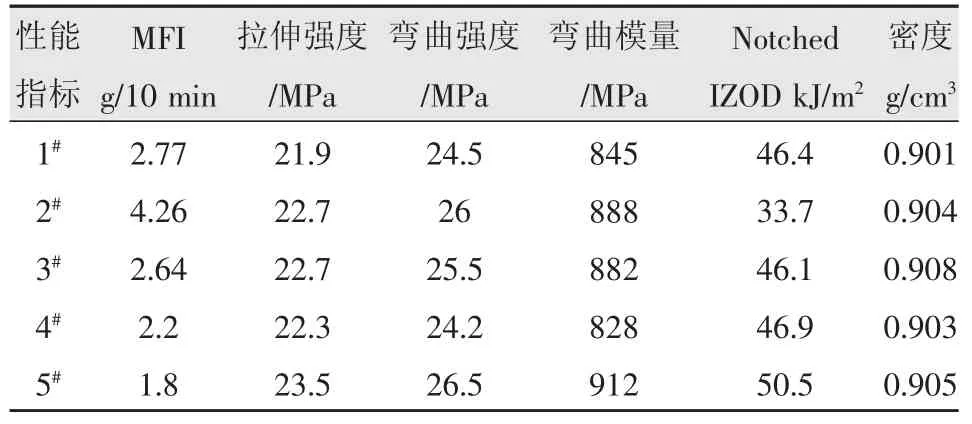

從表2物性數據可以看出,廢舊蓄電池聚丙烯直接造粒回收后,材料經歷了熱氧、光氧和生物等降解作用,性能劣化嚴重,導致缺口沖擊強度比蓄電池專用料(1#樣)降低了27.3%,熔體流動速率升高53.7%。熔體流動速率上升53.7%,材料的熔體強度相應下降近50%,導致蓄電池熱板焊接強度降低,無法滿足氣密性測試要求;對比蓄電池專用料(1#),缺口沖擊強度降低27.3%,這樣材料韌性將無法滿足蓄電池殼的低溫落球試驗測試(蓄電池殼體經過-30 ℃,4 h 冷凍以后,用500 g 鋼球從50 cm 高度砸蓄電池殼體)。采用低熔高抗沖聚丙烯進行增韌,隨著高抗沖PP 添加量增加,材料的韌性逐步提升,同時熔體流動速率逐漸降低。當添加量達到20%,缺口沖擊強度提升了39.2%,熔體流動速率降低了48.3%,表明通過添加適當低熔高抗沖聚丙烯,能夠有效改善廢舊蓄電池PP 韌性和熔體強度性能,從而實現從廢舊蓄電池中來到蓄電池殼體中去,實現廢舊電池的閉環回收[4]。

表2 各配方組分性能對比

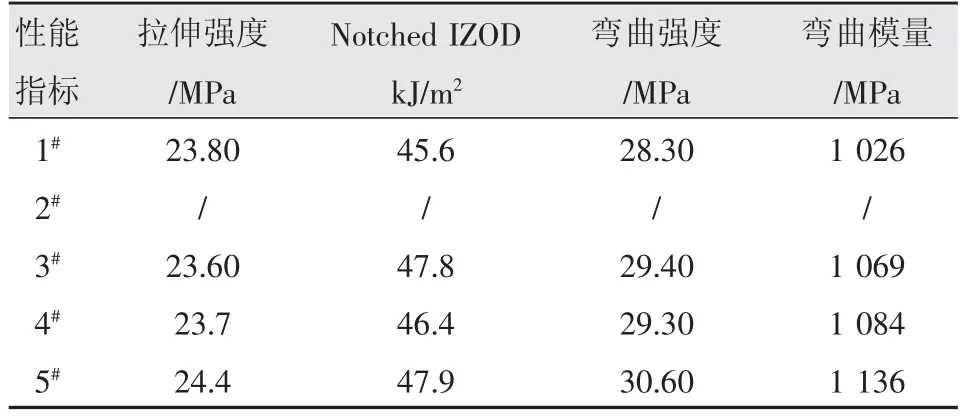

2.2 長期熱老化

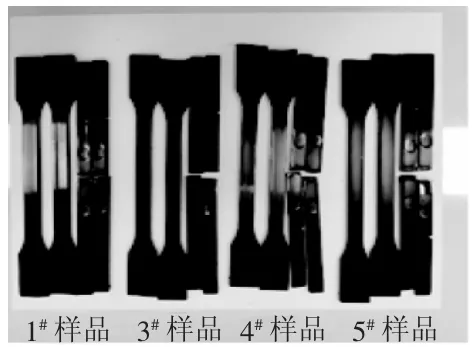

圖1表明改性廢舊蓄電池PP 和蓄電池專用料經過300 h 熱老化后,材料的表面仍完好無損,沒有龜裂跡象;圖2顯示廢舊蓄電池PP 直接造粒經160 h 熱老化后,表面已經龜裂和粉化,說明廢舊蓄電池PP 已經熱降解,廢舊蓄電池直接造粒不能滿足蓄電池殼體對材料熱老化要求[5]。3#,4#,5#樣品通過添加復配抗氧劑后,材料熱老化性能和蓄電專用料(1#)耐熱性能相當,說明改性后的廢舊蓄電池PP 可以滿足蓄電池熱老化性能要求。從表2和表3的對比可以看出,沒有粉化的樣品經過長期熱處理后,各樣品的拉伸和彎曲強度均有10%以上的提升,缺口沖擊強度變化不大,這主要是歸因于PP 在150 ℃熱氧處理過程中發生了二次結晶,提了材料的結晶度,晶體的缺陷逐漸減少,因此材料的強度明顯提升[6,7]。

表3 各配方組分熱老化后的性能

圖1 150 ℃,300 h 熱老化后

圖2 150 ℃,160 h 熱老化后

2.3 DSC 分析

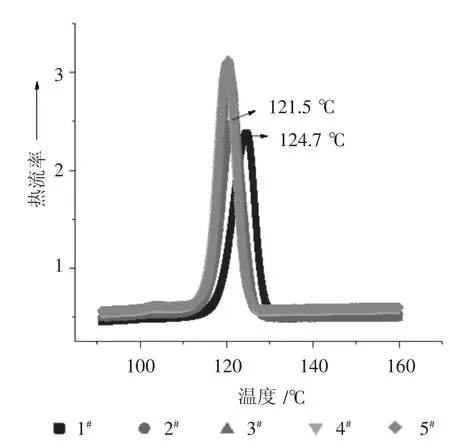

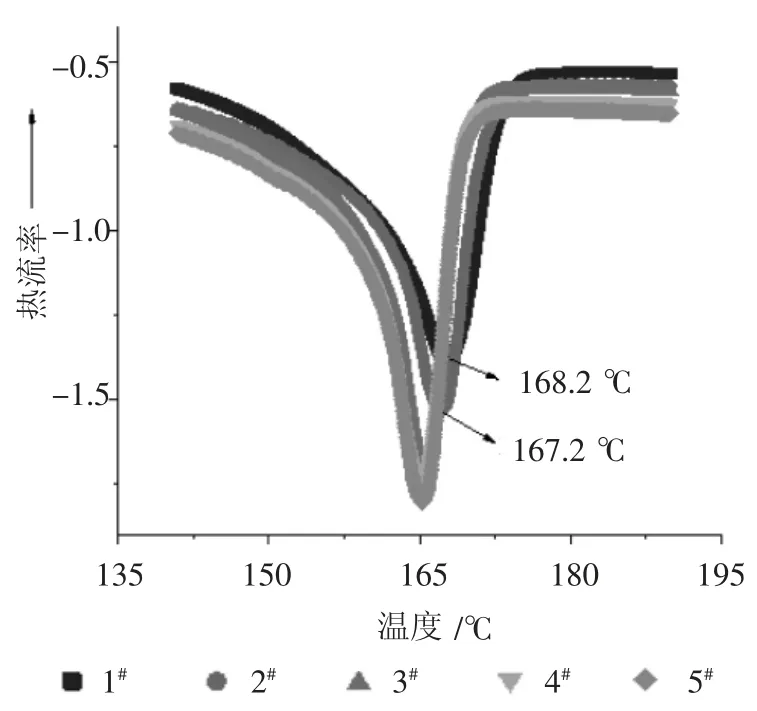

從圖3可以看出,廢舊蓄電池PP 和改性廢舊蓄電池樣品的結晶峰值溫度均比蓄電池專用料的峰值溫度低3 ℃左右,表明廢舊蓄電池材料的結晶速度有所降低。這是因為廢舊蓄電池PP 降解過程產生了自由基引發聚合物中橡膠相交聯,破壞了聚丙烯結構的規整性,從而降低了聚丙烯的結晶速度[8,9]。對于3,4,5樣品中添加的高抗沖聚丙烯具有更高的分子量和更高比例的橡膠相,這樣降低了分子鏈的自由移動,從而降低了冷結晶峰溫度。從圖4的二次升溫曲線可以看出,蓄電池專用料的熔融溫度最高,表明其結晶度更高,晶體缺陷更少,這與降溫曲線的冷結溫度峰值一致[10]。

圖3 降溫DSC 曲線

圖4 升溫DSC 曲線

2.4 熱失重分析

從圖5和圖6可以看出,廢舊蓄電池PP 起始分解溫度和分解峰值溫度都比其他樣品低了近30℃,這是因為廢舊蓄電池PP 經歷了降解過程后產生的自由基和齊聚物加速了聚丙烯的熱分解,這和前文中的長期熱老化結論一致。經過添加復配抗氧劑后,熱分解起始溫度和最快分解溫度都與PP 蓄電池專用料相當,表明經過改性后的專用料能夠滿足蓄電池殼體對耐熱性能的要求。

圖5 各組分的熱失重

圖6 各組分導熱重量

3 結論

廢舊蓄電池PP 經歷生產、使用、破碎和造粒回收后,聚丙烯材料發生了降解,直接造粒得到的產品機械性能和耐熱性能均無法滿足生產蓄電池殼體材料要求。通過添加低熔高抗沖聚丙烯對其進行增韌,采用復配抗氧劑對其進行耐熱改性。當高抗沖聚丙烯添加量達到20%時,缺口沖擊強度提升39.2%,熔體流動速率降低了48.3%,復配抗氧劑添加量達到0.3%后,綜合性能與蓄電池專用料性能相當。當高抗沖聚丙烯添加量進一步增加,復合材料的韌性可以進一步提升,熔體強度進一步提升。這為廢舊蓄電池PP 的閉環回收,從廢舊蓄電池中來,到新的蓄電池殼體中去提供了一個可行方案。