切削溫度測試系統研究

西安工業大學機電工程學院 吳萬欣 葛海江 田軍委

切削熱的測量技術是金屬機械切削研究領域中的重要基礎實驗和技術,本文設計了采集切削溫度的實驗臺。在切削時,兩端溫度變化導致熱電偶的變化可通過毫伏計顯示電信號,通過公式計算可轉化成為所求的切削溫度。通過對電阻應變片形變來對電信號進行轉化可得出切削溫度的測量值。本設計應用廣泛,具有較大的前景和發展空間。

在一些工件的加工過程中,刀具與整個工件間的接觸可能會同時產生大量的熱量,這些產生的熱量中大約有60%-95%會被工件傳入工件,而這些直接傳入工件的內部熱量集中在工件的表面就會形成大的工件溫度梯度。切削加工過程及其中的各種熱效應對一個工件的切削精度和加工質量等都會產生非常大的直接影響,并且也可能會影響工件的使用性能。本文以切削溫度測量為目標,設計了一種切削溫度測試系統并驗證了設計的正確性,對溫度進行精準測量,對保證工件的加工質量一致性起到了積極的作用。

1 切削實驗臺設計

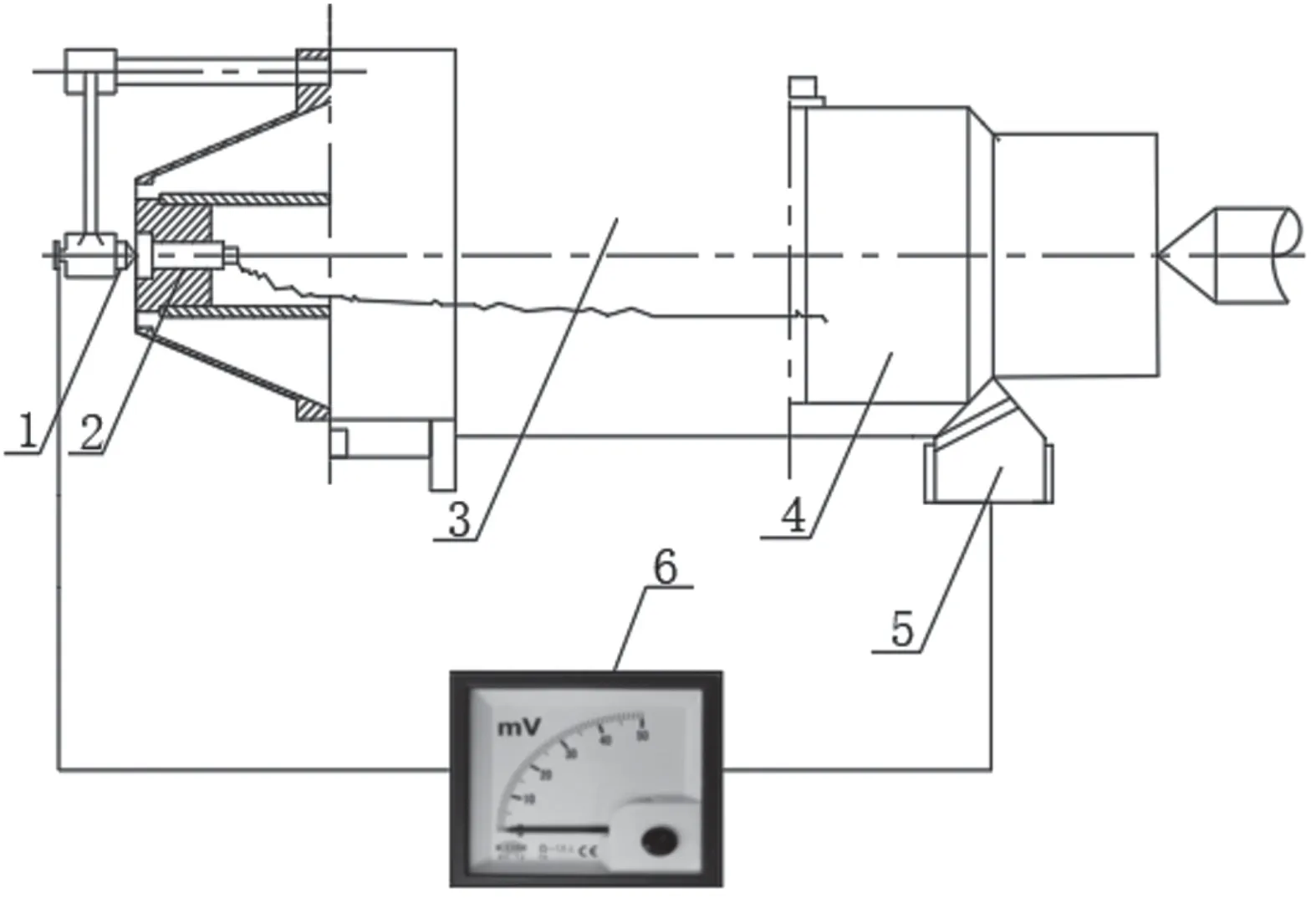

設計的切削實驗臺結構如圖1所示,整個切削實驗臺由45鋼階梯式法蘭切削傳動主軸、電阻偶和應變片及45鋼自然式熱電偶法蘭式切削主軸溫度變化測試控制裝置這幾個組成部分。

圖1 切削實驗臺結構圖

圖2 自然熱偶法切削溫度測試裝置

圖3 切削溫度測量裝置

連接好的銅銷與車刀的接口是自然熱偶法蘭式切削溫度自動測試控制裝置。該裝置通過兩條導線分別連接移動車床車刀和原裝置于車床主軸后的高壓銅銷,通過車刀主軸內孔導線接觸切削工件并將其接入毫伏計,在車床進行切削時工件與切削刀具間的電會同時產生多個熱電勢的相互變化。通過毫伏恒溫計可以測量每個熱電偶工件兩端間的熱電動勢,從而實時確定車床切削工作溫度,其主要功能用于實時測量車床切削工作區域內的平均溫度。

電阻應變片式切削溫度測試裝置搭建簡易、不占空間、測量方便;而自然熱偶法切削溫度測試裝置安全有效,可用于整體的平均溫度測量,由導線接觸銅銷、銅銷接觸工件的方法使得更換工件更容易。

2 切削溫度的測量

2.1 自然熱偶法測切削溫度裝置

如圖2所示,自熱電偶法測量切削熱主要是利用不同材料的刀具、相關的顯示裝置與工件進行連接,組成一個毫伏計閉合電路進行測量。該毫伏計分別由熱端和冷端構成,當進行加工的時候,切削部分所在的區域的溫度發生了改變,該區域連接處就視為熱端,毫伏計連接的另一端也就是待加工工件區就屬于冷端,由此產生了相應的溫度差異就使得兩端的電動勢產生了變化,通過對電動勢的采集和測量并完成記錄,再對電動勢對應的溫度值進行標定得出不同電動勢對應的溫度值,由此得出當前加工過程中的溫度變化,當更換不同材料工件或刀具時必須重新進行標定工作,以確保溫度值的準確性。

2.2 切削溫度測量裝置的搭建及熱電偶的選擇

圖3為毫伏計的自然熱偶法刀具切削平均溫度簡易計算系統的搭建。將毫伏計導線一極通過導線連接主軸后的銅銷穿過毫伏計主軸接入刀具和工件,另一極通過導線接入工件刀架,中間分別串聯一個毫伏計,由刀具和毫伏計與工件連接形成毫伏計的兩極。當工件和刀具需要進行連續切削時,即可通過導線記錄毫伏計的溫度變化進而直接測量毫伏計的熱電勢從而直接計算得出當下連續切削的平均溫度。熱端分別為毫伏計A端引出點,在該點測試出的數值取平均值后為目前的切削平均溫度,那么冷端分別為工件與毫伏計刀具連接定義為引出端。由圖3的示意可以得出,工件與刀具之間的引出端C所測量的的即為室溫,通過待加工的工件和導線與毫伏計連接,而位于刀具與毫伏計引出點的C端由于毫伏計距離工件與切削點較近具有的一定的溫度升高,溫度變化為θ',也由工件通過導線直接引出至毫伏計。

最終本設計確定使用標準熱電偶(NiCr2NiSi)作為測量刀具引出端的材料,實現對B端溫度的數據采集,其中NiCr是測量過程中關于測量主回路C-A-D的引出端。

總結:本文針對于銑鉆加工過程中切削溫度局部過高的問題,利用基于電阻應變片對切削溫度進行測試的裝置和基于自然熱偶法對切削溫度進行測試的裝置系統進行了設計搭建,從而實現記錄切削過程中與切削溫度相關的電信號的目的,通過一系列的計算將相關電信號轉換成切削溫度測試所需要的信號,從而基本達到了對切削溫度進行測試的要求。