配砟整形車智能避障系統研究

徐濟松 朱廣平 李繼龍 高春雷 劉尚昆

(1.中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081;2.西安局集團有限公司西安工務機械段,西安 712400)

1 配砟整形車存在的問題

配砟整形車在進行配砟整形作業時側犁、翼犁等裝置最大伸展距離距軌道中心線約4 m,極有可能碰到距軌道中心線最近距離不到3 m 的接觸網支柱、里程標等設施[1]。配砟整形車須開天窗作業,天窗時間短,作業后線路立即開通運營,因此對施工作業安全提出了很高的要求[2]。由于施工作業多在夜間,視野較差,作業現場的灰塵及噪音大,容易讓司機和防護人員疲勞,更是加大了配砟整形車側犁與鐵路設施碰撞的風險[3]。

目前沒有與SPZ-200型配砟整形車避障相關的檢測設備,主要依靠工人實時現場防護(圖1)、駕駛員瞭望等方式來保障作業安全,存在較大的安全隱患。作業現場多次發生側犁碰撞接觸網支柱等鐵路設施的意外事故,造成較大經濟損失。

圖1 配砟整形施工人工盯防現場

DPZ440 型配砟整形車裝備了輔助避障系統。該系統由安裝在車端頂部的單層激光掃描儀對障礙進行掃描,由拉繩傳感器對翼犁外伸量進行測量,從而實現輔助避障[2-3]。

據現場應用反饋,該系統存在三點不足:①在車頭、車尾兩端裝備的單層激光掃描儀抗干擾能力較弱。當配砟整形車距道旁待識別目標距離較遠時,測量精度明顯受影響。②測量配砟整形車翼犁外伸量時,須采用拉繩傳感器對伸縮油缸進行位移檢測,進而得出翼犁轉角。由于石砟頻繁磨損鋼絲繩,導致翼犁上的拉繩傳感器故障率較高。③系統定位精度低,因此采用了加大避障安全距離的做法,即在距離障礙物較遠時就采取停車措施,這無疑影響了配砟整形車的作業效率。

國內一些研究人員還采用超聲波傳感器來檢測障礙物,或采用機器視覺技術識別線路設施[4-5],但不能適應作業現場惡劣的環境。國外主要采用激光雷達對障礙物進行檢測,檢測精度高,實時性好[6]。鑒于此,本文基于激光雷達檢測技術,研發了配砟整形車智能避障系統。該系統可實現配砟整形車作業過程中側犁對接觸網立柱、里程標等設施的智能實時識別與避讓,有效解決配砟整形車作業過程中的安全問題。

2 配砟整形車智能避障系統的設計

智能避障系統主要由硬件部分和上位機軟件組成。

2.1 避障系統硬件

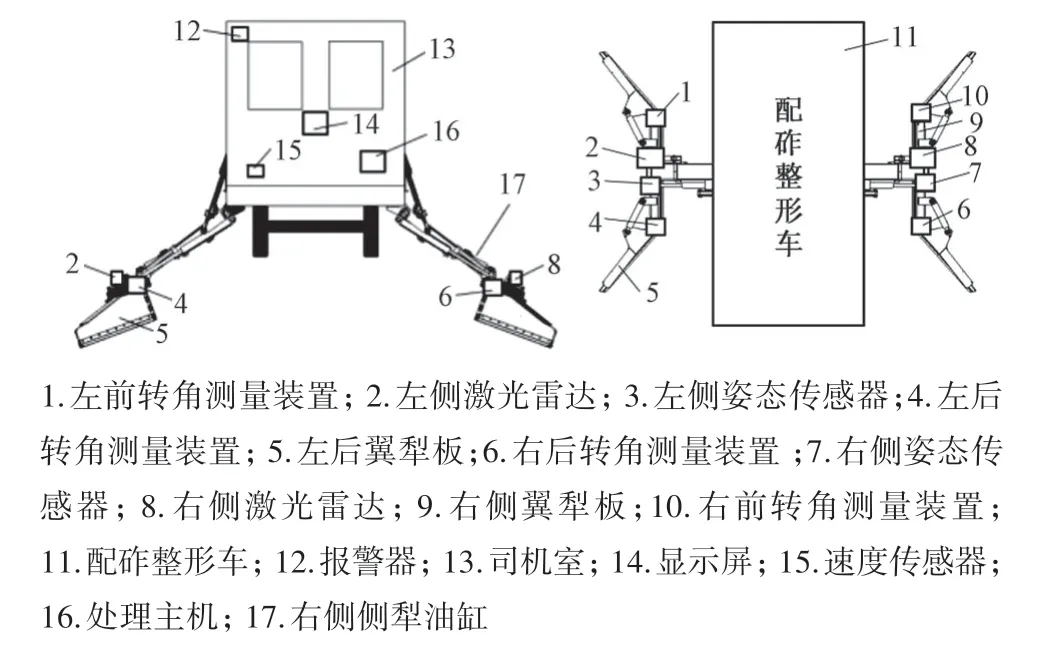

智能避障系統的硬件主要由左右側激光雷達傳感器、左右側翼犁板位置測量裝置、測控箱、處理主機、報警器等組成,如圖2所示。

圖2 智能避障系統組成示意

受連接翼犁板與主側犁板的鉸接軸尺寸限制[7],無法直接在鉸接軸上安裝轉角測量裝置,因此設計了四邊形連桿機構對鉸接軸的轉角進行間接測量。與DPZ-440 型配砟整形車中采用拉繩傳感器測量翼犁位置[8]不同的是,該機構不僅可以實現翼犁外伸量的可靠測量,有效解決空間尺寸問題,還提高了測量機構的抗干擾能力。

智能避障系統采用布置在配砟整形車兩側的側犁上的多層激光雷達對兩側接觸網支柱、里程標等鐵路設施進行實時掃描,獲取掃描范圍內的三維點云數據。多層激光雷達工作原理如圖3所示。

圖3 多層激光雷達工作原理示意

2.2 避障系統軟件

系統在獲取激光雷達三維點云數據后,通過計算機數字處理技術對原始數據進行濾波、分割和聚類處理,再提取所測物體的形態特征,最后對每幀斷面信息進行數據關聯,從而實現障礙物精確定位。本系統優化了傳統的中值濾波算法[9],可以在減少干擾點的同時盡可能保留有效點。

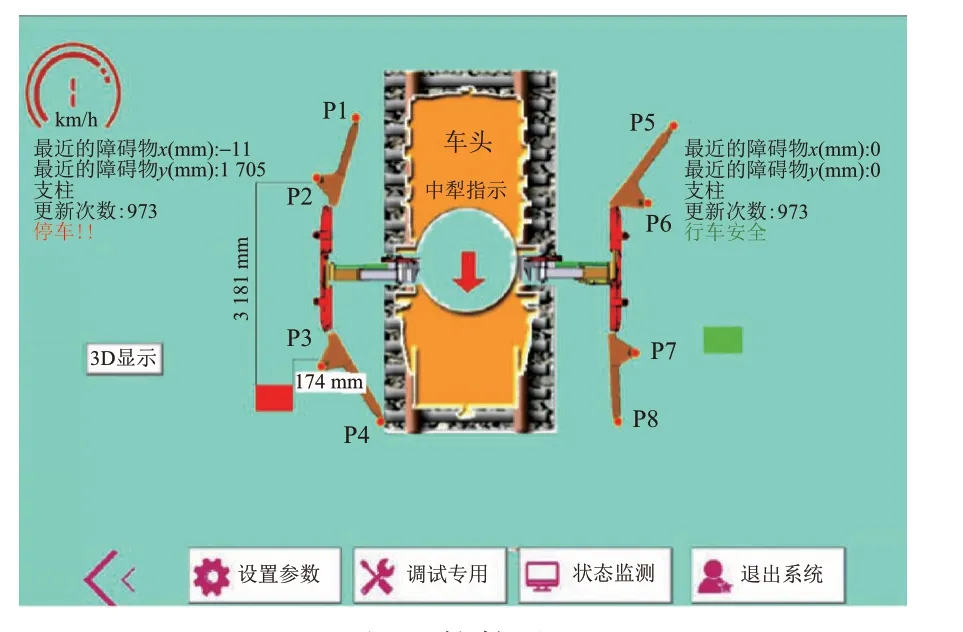

智能避障系統軟件采用Visual Studio 2017 編寫,可在Windows 平臺上運行,界面交互性友好,穩定性強。軟件界面如圖4 所示,主要呈現左右側翼犁板外端與接觸網支柱、里程標等鐵路設施之間的位置關系,以及車輛運行和報警信息。

圖4 軟件界面

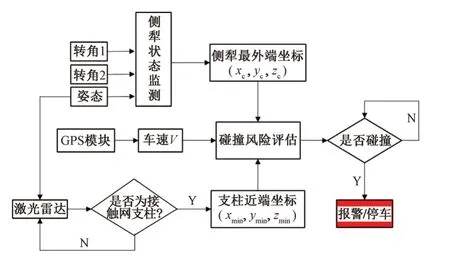

2.3 配砟整形車智能避障系統的工作流程

智能避障系統具體工作流程為:①由安裝在配砟整形車左右側的激光雷達對軌道線路左右側接觸網支柱、里程標等鐵路設施進行掃描。②由安裝在左右兩側的4 個翼犁轉角測量裝置對翼犁轉角進行測量。根據測量值計算得出翼犁8 個關鍵點的坐標,并判斷出左右兩側最先可能會發生碰撞的危險點。③在兩側激光雷達傳感器安裝座上分別設置姿態傳感器,對激光雷達的橫滾角和俯仰角進行測量,用于激光雷達數據的坐標系變換。④在車體上設置速度傳感器對車輛走行速度進行測量,根據行車速度確定避障安全距離[10]。⑤司機室內的嵌入式處理平臺對傳感器數據進行在線采集與處理,實時計算側犁外端與障礙物之間的橫向和縱向距離,并進行碰撞風險監測與評估。監測結果在司機室內的顯示屏顯示,如有碰撞風險,則通過聲光報警器進行報警提示。智能避障系統工作原理如圖5所示。

圖5 智能避障系統工作原理示意

3 樣機的研制與現場試驗

根據對配砟整形車智能避障系統的設計,2020年9月研制出了由左右側激光掃描傳感器、左右側翼犁板端部位置測量單元、測控箱、處理主機、報警器等組成的樣機。2020年11月在西安工務機械段,將樣機安裝在SPZ200 型配砟整形車上進行了現場試驗,見圖6。

圖6 樣機試驗現場

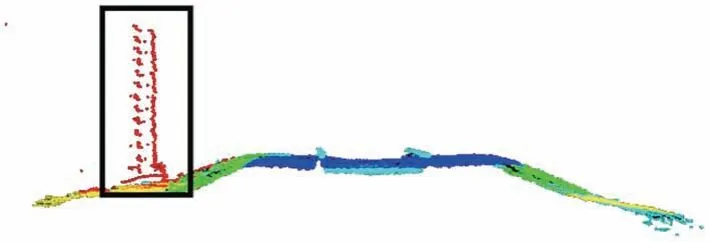

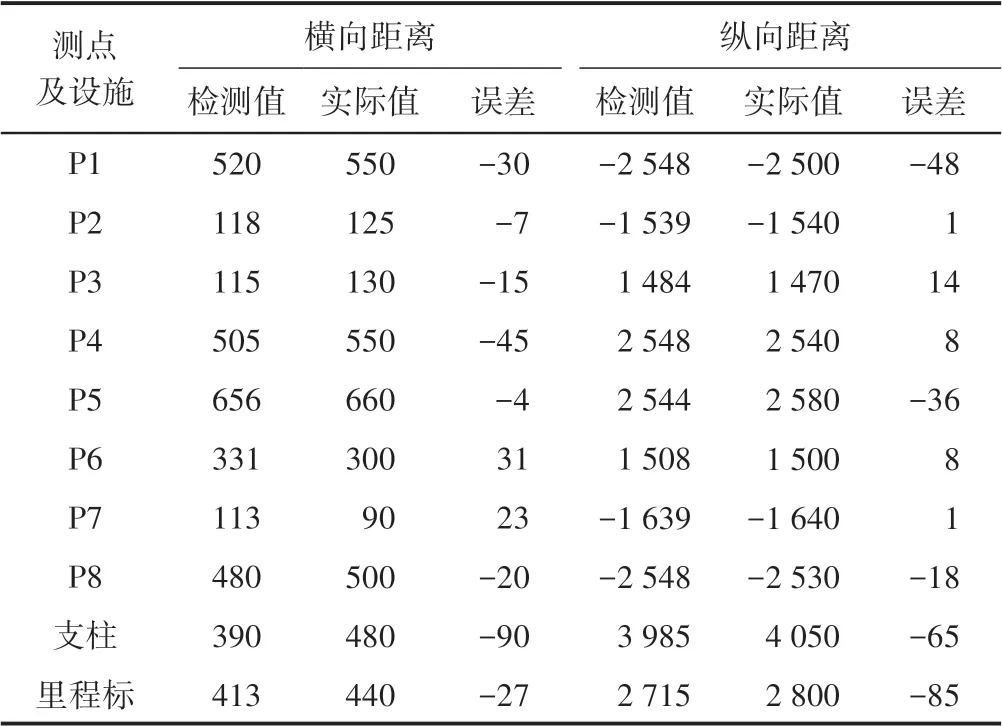

在作業現場對接觸網支柱、里程標等鐵路設施和避障系統性能進行了檢測。試驗過程中某一時刻的三維點云圖見圖7。方框中圈出的為檢測出的接觸網支柱。使用卷尺測量翼犁外端關鍵點(圖4 中P1—P8)在各自一側指定坐標系中的位置,同時測量出障礙物距離翼犁危險點(翼犁外端關鍵點中最先可能會發生碰撞的點)的橫向和縱向距離。檢測結果見表1。

圖7 試驗過程中某一時刻的三維點云圖

表1 智能避障系統檢測值與實際值對比 mm

由表1 可知:智能避障系統對翼犁板外端位置定位誤差小于50 mm,接觸網支柱和里程標與危險點距離檢測誤差小于100 mm,可滿足現場作業時的智能避障需求。

出現碰撞風險時,智能避障系統能按報警等級輸出報警信號或停車信號。輸出報警信號提醒司機前方有障礙物,輸出停車信號提醒司機停止作業,有效降低了司機的工作強度,提高了安全性。

4 結語

針對配砟整形車在施工作業過程中存在側犁碰撞接觸網支柱、里程標等鐵路設施的風險,研發了一套智能避障系統。

該系統采用四邊形連桿機構對鉸接軸的轉角進行間接測量,采用多層激光雷達對兩側接觸網支柱、里程標等鐵路設施進行實時掃描,通過對檢測數據進行濾波、分割和聚類處理,再提取形態特征,最后對每幀斷面信息進行數據關聯,從而實現障礙物精確定位。

根據對智能避障系統的設計研制了樣機,并在SPZ200 型配砟整形車上進行了裝車試驗。經現場測試,該智能避障系統檢測精度可滿足配砟整形車側犁避障需求,有效解決了現有技術手段抗干擾能力差、故障率高的問題。