大斷面切巷機掘支護一體化工藝的應用

聶垚臻

(晉能控股集團云岡礦,山西 大同 037017)

1 概況

同煤集團云岡礦12 號煤層406 盤區8617 工作面煤層的平均厚度為7.2 m,直接頂是中細粒砂巖和砂質頁巖互層,平均煤層厚度為26.73 m,直接底是粉細砂巖互層,平均煤層厚度為11.44 m,煤層傾角較小,平均3°,屬于緩傾斜煤層[1]。在回采的過程中,由于采掘設備尺寸較大,安裝過程中需要較大斷面的切巷,尺寸為寬8.8 m,高3.5 m,整個巷道的開采長度為165 m。

2 施工工藝

根據掘進工作面現場情況,確定巷道掘進施工工藝主要包括割煤、裝煤、運煤、支護等[2]。

2.1 截割作業

采用12CM12-10D 型[3]連續采煤機進行割煤,按照每進尺6 m 循環一次的方式進行,對頂板出現破碎或裂隙比較發育的地方,按照短距離掘進、短距離支護的方式進行,即按照掘進3 m 支護3 m 的方式。在掘進過程中確保一次成巷,包括切槽和采垛,操作人員在激光導向儀的作用下,從激光左側開始進刀,在截割深度達到6 m 時撤回采煤機,同時將采煤機調轉到巷道的另一側,通過激光線確定機器位置,完成剩余寬度的采垛作業。具體工序如圖1。

圖1 截割工序示意圖

2.2 截割循環

采煤機截割循環作業[4]的示意圖如圖2。在截割時先進行升刀,將采煤機的截割頭調整到巷道的頂板位置,接著進行掃頂,將上一刀預留下的煤皮掃去,接著進行進刀,將截割頭降低后切入煤層中,然后進行割煤作業,將截割頭自上而下切入到煤層中,在到達巷道底板后進行拉底,使采煤機向后撤回800 mm,以確保底煤割完,待余煤全部裝完后,將采煤機的截割頭調轉到巷道頂板處,進行升刀,開始下一個循環作業。在整個過程中,采煤機每循環一刀,工作面會向前推進900 mm,在掘進工作全部完成后,在巷道右幫對掘進進尺及日期進行記錄。

圖2 截割循環示意圖

2.3 裝煤、運煤工序

采用自動化裝煤,在截割時,確保割下的煤落在采煤機的收集頭機構中,通過爬爪裝載機構連續不斷地運轉,將割下的煤裝到輸送機中,通過輸送機來完成裝煤作業。運煤時使用梭車,先將梭車的前方裝滿,然后用輸送機將煤拉向后方,在梭車全部裝滿后,將煤轉送到破碎機中進行破碎,通過膠帶輸送機將煤輸出。

2.4 支護

采煤機在完成一次6 m 的循環割煤后,將錨桿機推入,在工作面的空頂處進行臨時支護,然后再進行錨桿永久支護,將錨桿緊固。

2.5 確定空頂距

對巷道頂板進行永久支護時,要確定支護的最大空頂距和最小空頂距。由于采煤機在連續采煤時要留有足夠的進刀空間,因此,確保最小空頂距為1 m,考慮安全因素,操作人員不能在空頂下進行作業,因此,確保最大空頂距為7 m。

2.6 各工序相互配合

在正常的循環采煤作業中,在梭車停穩接煤后,要立即開始進行裝煤,梭車要做好及時裝煤的準備,確保煤裝入梭車車斗時不會撒出來,也不會對跟機的電纜和水管等設施造成損壞,在裝卸時能及時運走,支護和掘進作業要同時進行。每進行一次循環,要將采煤機調整到巷道的另一側進行掘進,此時要立即對空頂區域進行錨桿支護,各工序之間互相協調,確保采煤安全,穩定產出率。

3 支護方式

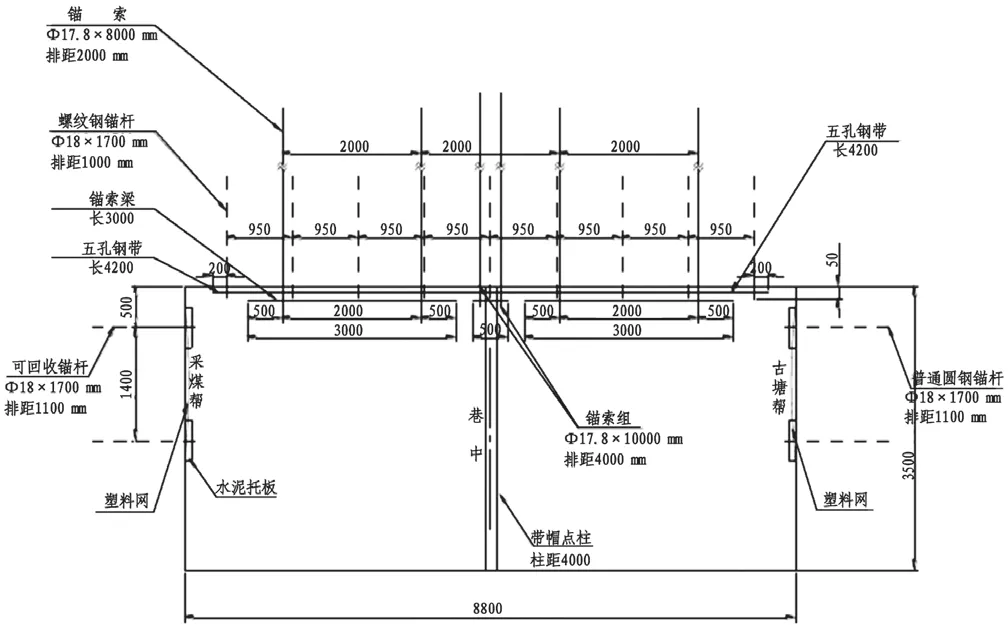

3.1 錨桿支護

選用Ф18 mm×1700 mm 的螺紋鋼錨桿進行支護,錨桿排距為1000 mm,間距為950 mm,沿巷道的中心線進行錨桿布置,每排布置9 根錨桿,采用W 型鋼帶,每根鋼帶之間使用公用的疊加眼,使錨桿和鋼帶對頂板起連接作用。

3.2 錨索支護

選用Ф17.8 mm×8000 mm 的錨索支護,錨索沿巷道中心線進行布置,每排布設4 根錨索,排距2000 mm,間距2000 mm,鋼梁眼距為2000 mm。

3.3 錨索組與帶帽點柱工藝

在巷道中間布設錨索組支護,采用厚10 mm、長500 mm、寬300 mm 的鋼板為托板,錨索組間留有300 mm 的眼距,使用2 根10 m 的鋼絞線布置在兩排錨索中。為了能及時觀測到巷道頂板的狀況,在兩排錨索中間布置柱距為4000 mm 的帶帽點柱,點柱與錨索組交錯布置。頂板的支護示意圖如圖3。

圖3 頂板支護示意圖

3.4 護幫工藝

采煤幫一側的護幫采用可回收的錨桿掛塑料網,古塘幫一側的護幫采用普通的圓鋼錨桿掛塑料網,從距離頂板500 mm 處開始,自上而下打兩排錨桿,排距為1100 mm,間距為1400 mm。巷道支護設計如圖4。

圖4 巷道支護設計

4 應用效果

(1)采用配套的施工工藝和支護工藝,基本實現掘進、錨桿支護等工藝的連續化。

(2)采用切巷機掘一體化作業工藝后,提高了掘進速度,降低了頂板壓力帶來的安全問題,緩解了采掘接續銜接緊張局面,提高了支護質量和掘進效率。