SL-500 型采煤機拖纜機構的優化

賈 恒

(大同煤礦集團馬道頭煤業有限責任公司,山西 左云 037104)

馬道頭煤業SL-500 型采煤機在綜采作業過程中需要不斷地變換截割狀態,需要反復地拖動電纜。現有的拖纜保護裝置由于結構設計原因,在運行過程中存在著夾板偏移量大、轉接困難、拖纜機構使用壽命低、纏線等問題。本文針對馬道頭煤業井下采煤機拖纜裝置在使用過程中暴露出的問題進行了優化設計,根據在馬道頭煤業井下的實際應用表明,優化后的拖纜裝置具有結構穩定性好、靈活性高的優點,目前已經在馬道頭煤業井下多個采煤機上進行了應用,顯著提升了拖纜裝置的工作穩定性和使用壽命。

1 拖纜裝置結構及問題

馬道頭煤業SL-500 型采煤機的拖纜裝置主要由夾板、回轉機構、定位機構等組成,在使用過程中將電纜設置到拖纜機構的夾板內,隨著采煤機的運行夾板不斷地調整轉接狀態,避免電纜發生纏繞、扭曲等,保證電纜在反復折彎時的完整性和使用壽命。

SL-500 型采煤機的拖纜裝置由于結構設計的原因,夾板在使用過程中經常夾傷電纜,導致電纜的破損和扭曲。為了避免拖纜裝置滑動損壞電纜,馬道頭煤業井下機電科在拖纜機構處設置了兩名專業的工人,用扎帶、緊固套等對電纜進行固定,避免被拉壞。同時,夾板的結構強度不足,磨損嚴重,需要頻繁地停機更換。在拖纜裝置上也沒有設計過載保護機構,當采煤機出現大角度的截割作業時極易導致夾板的折斷,不僅極大地影響了煤礦井下綜采效率而且對綜采作業安全造成了較大的隱患。因此在對現有拖纜裝置損壞現象和原因進行分析的基礎上,制定了拖纜裝置結構改善方案,提升使用的穩定性。SL-500 型采煤機拖纜裝置結構如圖1。

2 拖纜裝置伸縮機構的優化

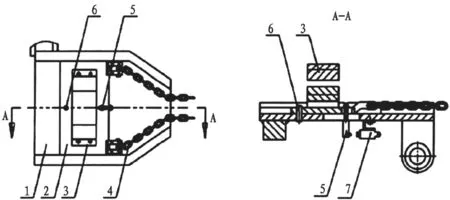

拖纜裝置的伸縮機構主要是用于拖拽電纜。原有拖纜機構上的拖纜架和導軌采用了銷接結構,在長期工作時極易出現脫落,同時由于伸縮機構的動力油缸經常出現油液污染,傳統的接近開關極易受到影響,導致監測精度降低。馬道頭煤業提出將拖纜架和導軌更改為焊接結構,同時在連接位置增加長約50 mm 的加強筋,避免在焊接處產生應力集中;將動力油缸內的傳感器更改為磁性接近開關傳感器[1-2],提升對行程監控的精確性和靈敏性,滿足對拖纜裝置伸縮機構精確調整的控制需求。優化后的伸縮機構整體結構如圖2。

圖1 拖纜裝置結構示意圖

圖2 伸縮機構示意圖

3 拖纜裝置轉動臂優化

拖纜裝置的轉動臂主要用于調整拖纜時的高度,由機架、驅動機構、轉臂等構成。馬道頭煤業井下拖纜裝置現有的轉動臂采用了液控雙回路驅動,整體結構較為復雜,極易出現卡死現象。在對轉動臂結構和工作流程進行分析后,提出了一種新的液控單回路驅動結構,在簡化控制回路結構的基礎上提升了工作可靠性。為了確保單回路驅動穩定性,將機架和轉臂連接機構由銷接更改為了轉軸連接,避免了單回路驅動下調整角過大導致的卡死現象。在轉動臂運行過程中,將原先的拖拽鏈更改為高強度聚合尼龍繩[3],在保證拖拽可靠性的基礎上降低了拖拽重量,減少了運行過程中的摩擦,提升了拖纜輪的使用壽命。優化后的拖纜裝置轉動臂機構如圖3。

圖3 轉動臂機構示意圖

4 過載保護裝置優化

由于煤礦井下工作環境惡劣,拖纜裝置在運行過程中經常出現卡死現象,此時若繼續調整電纜的位置,將導致夾板承受巨大的調整拉力,使夾板受力斷裂,進而造成電纜被扯斷等異常,嚴重影響煤礦井下綜采作業安全和效率。拖纜機構的過載保護裝置能夠在承受過大的載荷時及時脫開,避免纜槽受力折斷。過載保護裝置主要包括拖纜架、保護銷等。在實際工作過程中將電纜用保護銷固定在滑板上,滑板可以在拖纜架上滑動,在兩旁固定有導向座避免出現跑偏。為了增加夾板受力時的可靠性,將傳統的鑄造夾板更改為了高強度鋼夾板,在夾板的外側設置有尼龍保護層[4],降低在運行過程中的磨損,提高結構強度。整個過載保護裝置結構如圖4。

圖4 保護裝置結構示意圖

5 應用效果分析

該新型采煤機拖纜機構在馬道頭煤業SL-500 型采煤機上投入使用以來,根據實際監測,優化前拖纜裝置運行時的最大應力集中為104.78 MPa,優化后拖纜裝置在運行時的最大應力集中為70.62 MPa,比優化前降低了67.4%。優化前拖纜裝置夾板在運行時最大變形量約為3.6 mm,優化后拖纜裝置夾板在運行時最大變形量約為2.6 mm,比優化前降低了71.4%。在5 個月的使用過程中發生了2 次受力過大導致的保護裝置動作現象,影響綜采作業時間1.2 h,未出現電纜破損和拉裂異常,對生產效率的影響降低了96.4%,顯著提升了煤礦井下采煤機運行的穩定性和安全性。

6 結論

針對馬道頭煤業井下采煤機拖纜機構所存在的夾板偏移量大、轉接困難、拖纜機構使用壽命低、纏線等問題,對拖纜裝置的過載保護裝置、轉接裝置等進行優化設計,根據在馬道頭煤業的實際應用表明:

(1)馬道頭煤業原脫纜裝置夾板強度不足、結構設計不合理是導致其在運行中頻繁出現斷裂、纏線的主要原因;

(2)優化后拖纜裝置在運行時的最大應力集中比優化前降低了67.4%,最大變形量比優化前降低了71.4%,對生產效率的影響降低了96.4%,顯著提升了運行安全性。