地鐵圍護結構地下連續墻施工工藝

任大虎

(中鐵一局集團有限公司廣州分公司,廣東廣州 511400)

1 工程概況

本文選取實際項目作為研究對象進行分析,據勘測,該項目長182m、寬23m、深23m;其中,整道基坑前60m 范圍內均打造成1m 厚的地下連續墻維護結構,共計設計五道內支撐,一、三使用的主要是混凝土支撐,第二、四、五道與換撐選用的是鋼管支撐。基坑后側122m 范圍主要打造為“坑中坑”結構形式,其上基坑深約10m,通過兩級邊坡1:2 坡度逐步放坡開挖。

2 施工方案

參照項目所處環境地質情況和連續墻結構設計原則,同時基于現有的施工經驗,分析發現對該項目來說,要想使工期安排更為合理,施工過程中需要使用BH-12 型液壓抓斗、50t 汽車吊、槽壁挖掘機以及KH180 履帶式起重機。連續墻由泥漿護壁構成,使用液壓抓斗槽壁機開挖導墻溝,向導墻溝中灌注混凝土使之成為連續墻。

3 地下連續墻施工工藝

3.1 導墻施工

3.1.1 導墻放樣

放樣過程中,為了保證能夠預留出設計規定的結構凈空尺寸,則要適當外放圍護結構軸線與中軸線,外放間距均為0.1m。

3.1.2 導墻開挖

施工人員借助反鏟挖掘機提前開挖出導墻溝,開挖完畢后,要將溝內雜物清理干凈;開挖過程中,當遇到松土時,需反復夯壓;當遇到積水時,需配備集水坑,把溝內積水引入集水坑,集中處理;當遇到淤泥的時候,可根據實際需求適當回填粘性土;當遇到硬物,則要暫停開挖,先清理硬物、回填粘性土。

3.1.3 導墻灌注

待素混凝土強度到達設計值后,即可在其表面綁扎鋼筋,綁扎流程應嚴格參照設計規定開展,相同斷面接頭要交錯開,錯開長度約為50cm,搭接長度為30d。構建好模板后,還要清除表面鐵銹,并在表層涂抹脫模劑。立模的時候要實時關注垂直情況,確保垂直度滿足設計標準,同時檢查模板結構是否穩固。確保模板各項指標參數均達到設計標準后,并通過監理同意,即可開始灌注混凝土,并配合使用插入式振搗器促使內部混凝土填充均勻飽滿,同時還要關注頂面各部位標高是否一致,其最大誤差不得超過5mm,軸線偏差不可大于1cm。

等到混凝土強度大于設計值的70%后即可開始拆除臨時支撐結構,拆除時先在導墻兩側添加三排5cm×5cm 大小的方木,以避免導墻因施工出現坍塌。不僅如此,還要根據實際情況適當摻入回填土,從而防止導墻結構出現變形。具體施工時可根據實際情況分段進行,每段控制在20~40m 之間,每施工完一段導墻后,都要先清理與前一段導墻之間施工縫中的雜物,并參照設計標準連接鋼筋,并在各個導墻中都安設一個溢流孔。

3.1.4 導墻施工檢查

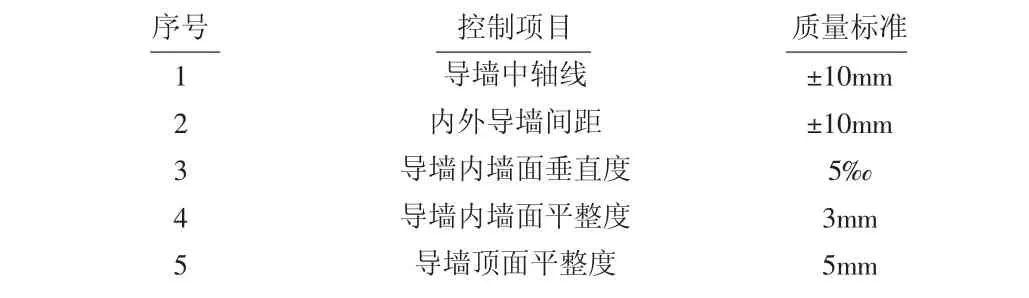

表1 具體列舉導墻施工環節下各個部位的誤差允許范圍。

表1 導墻施工允許偏差

3.1.5 導墻施工注意事項

(1)導墻開挖的時候為了有效避免破壞管線原本結構,施工人員要提前人工挖槽探管,同時整個施工開展過程中都要有專業人士實時監督,若是挖槽過程中接觸到地下管線要及時標記出具體位置。待導墻開挖深度達到規定參數后,人工整平其內部結構。

(2)施工前提前排查項目環境中污水、雨水等所有地下管道,砂漿墊層鋪設前先將管道兩端用水泥封堵住,防止施工過程中有泥漿滲入管道內,污染周圍環境,引發安全事故。

(3)待澆筑的混凝土強度超過理論值的70%之后就可以拆除臨時模具,拆除后在墻體兩側添加木支撐塊,以防止導墻出現坍塌。

(4)當使用成槽機開挖拐角部位時,盡管機器緊貼在導墻表面,也會因抓斗、斗齒無法深入成槽斷面內部等原因,導致無法完成所有部位的開挖。所以,當對拐角部位進行開挖的時候,可依照成槽斷面外形適當進行延長,防止因斷面長度不夠導致開挖不充分,鋼筋籠無法擺入溝槽內。此外,施工時還要安設溢流孔。

3.2 泥漿配制及使用

項目所使用的漿液主要由膨潤土、自來水和純堿三種成分按照一定配比混合而成。施工前,施工人員參照設計標準嚴格控制各成分使用量,提前預制好漿液,同時將預制好的漿液存儲在專門的半埋式磚砌泥漿池內。項目內泥漿循環系統主要包含泥漿泵與軟管。當進行施工的時候,砂土、地下水、混凝土等物質或多或少會摻入護臂泥漿中,使泥漿各成分配比出現變化,影響其性能,導致被污染后的泥漿不符合設計標準,所以,泥漿每次循環使用后,都要對其展開分離凈化處理,提取出泥漿中包含的所有雜質與有害物質,以此實現重復使用。但是,盡管泥漿通過分離凈化后能夠去除有害物質,但其護壁功能已經失效,若是直接使用處理過的泥漿,將使泥漿中融入地基土、地下水等物質,進而不僅會使泥漿中原本的膨潤土、純堿等成分被消耗,還會導致出現有害離子,嚴重損傷其護壁效果。所以,循環使用后的泥漿不僅要凈化處理,還要經由再生處理,提升泥漿護壁性能。此外,在使用處理后的泥漿前,要先對其所有性能指標展開詳細檢測,一旦發現不符合要求的地方,及時采取措施彌補,保障最終施工質量。

3.3 槽段開挖

開挖槽段過程中,施工人員需要借助BH-12 型液壓抓斗、KH180 履帶式起重機、槽臂挖掘機等設備。使用液壓抓斗設備施工過程中要嚴格把控機器施工速度,避免因速度過快對泥漿產生沖擊力,從而破壞整個導墻下土體結構。同時,整個挖土過程中,必須保證懸吊機具鋼索一直處于緊繃垂直狀態,只有這樣才能使最終開挖垂直度符合設計規定的標準。此外,挖槽過程中,還要時刻注意側斜儀器,一旦發現側斜儀器傾斜度超出制定標準,則應立即糾正彌補。等到所有槽段全部開挖成槽后,要盡快撤離挖槽機。

3.4 鋼筋籠的吊裝

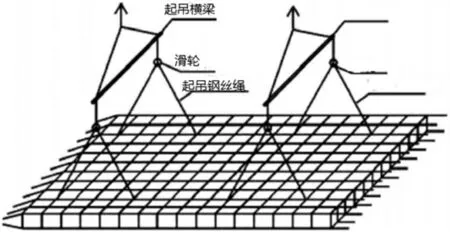

對于本項目來說,可以使用KH180 履帶式起重機與50t 履帶式起重機來吊裝鋼筋籠。施工過程中,施工人員要保證鋼筋籠維持水平擺放,開始起吊時,所有吊鉤同時工作,待鋼筋籠完全脫離地面,且與地面保持一定距離后,逐步放松副吊鉤,并繼續起吊主吊鉤直至鋼筋籠轉變為垂直懸吊狀態后,才能完全拆卸副吊鉤。隨后,施工人員即可依照設計標準擺放鋼筋籠。圖1 為鋼筋籠吊裝示意圖。

圖1 鋼筋籠吊裝

進行吊裝的時候,施工人員必須根據項目實際需求選擇合理的起吊方式與正確的吊點布置,若是施工方法選擇不恰當將極易造成鋼筋籠變形。同時,施工人員開始起吊后,嚴禁發生鋼筋籠局部在地面拖拉的情況,為了避免這一情況的發生,可通過在鋼筋籠下端綁一根拽引繩,根據施工實際狀況適當拽拉鋼筋籠,使其一致維持垂直狀態。待鋼筋籠全部進入槽內后,借助吊梁將鋼筋籠擱置在導墻頂端,同時參照設計標準修改高程、位置的偏差,確保鋼筋籠的所有參數指標均滿足設計標準。

3.5 澆筑墻體水下混凝土

本項目主要使用C35 型混凝土與P8 型水下混凝土進行地下連續墻體的澆筑,而水下混凝土必須等到鋼筋籠入槽后四小時才能夠進行澆筑。混凝土下料時要借助導管完成,結合實際需求,本項目決定使用直徑大小30cm 的導管,使用前要先測試導管性能,確保導管耐壓性能滿足設計標準后才能投入使用。所有澆筑工作全部結束后,施工人員可借助履帶吊拆卸臨時安裝的導管。同時,當對地下連續墻部分進行澆筑的時候,要注意控制埋管深度,確保其深度大小維持在1.5~4m 之間。此外還要盡可能保證澆筑的混凝土各個部位高度一致,高度差最大不得高于50cm,混凝土頂端高度還要超出設計值30~50cm。

4 結語

本文通過列舉實際項目分析該項目地下連續墻施工流程,詳細闡述在地鐵圍護結構中,地下連續墻的具體施工方法與注意事項,望日后為類似項目所參考。