Φ1016 油氣管道三維漏磁/動磁內檢測設備工業示范應用

付大為, 馬 強, 郭 鶱, 胡鐵華

(1.機械科學研究總院集團有限公司, 北京100044;2.國家管網集團河北建投天然氣發展有限責任公司, 河北 石家莊050001)

0 引言

油氣管道作為油氣儲運重要基礎設施, 其安全備受社會關注。近年來以高強鋼、大管徑、高壓力、大排量為主的工程建設越來越多[1]。 尤其是已建成的大管道Φ1016有:西氣東輸一線、川氣東送、中緬管道、陜京三線、秦沈、中貴及各種聯絡線,Φ1016 管道已經成為我國天然氣輸送的主要管道。Φ1016 管道多以X70/X80 為主要材質。近年來出現的早期斷裂爆炸引起了人們的極大關注。 據專家分析, 威脅Φ1016 管道早期爆炸的主要原因是環焊縫缺陷,但國內外對環焊縫缺陷極少給出量化結果,憑經驗為其分類[2,3]。 本文采用振動正交勵磁檢測方法,在實現原型機及牽拉場性能測試基礎上,開展了工業級示范應用。 通過實際檢測、數據分析、開挖驗證,證實了主動正交勵磁檢測方法各項指標達到了預期目標, 且實現了環焊縫缺陷量化[4-6]。 為高壓大排量大口徑高強鋼特型管道安全運維提供了關鍵技術及裝備, 為全面實現完整性管理提供了科學依據。

1 某管道內檢測工程

為了全面了解管道現狀、評價缺陷控制措施、及時排除事故隱患、合理利用大修費用、實現管道的科學管理,而對管道進行三維漏磁/動磁內檢測。被檢管道特征參數:管道外徑-1016mm;輸送介質-天然氣;管道材質-X70;管道壁厚-17.5mm(21.0mm/26.3mm);管道類型-螺旋焊縫、直焊縫;管道長度-150km;投產時間- 2018 年;設計壓力-10MPa。

Φ1016 油氣管道三維漏磁/動磁金屬損失裂紋內檢測設備如圖1 所示,其性能指標如表1 所示。

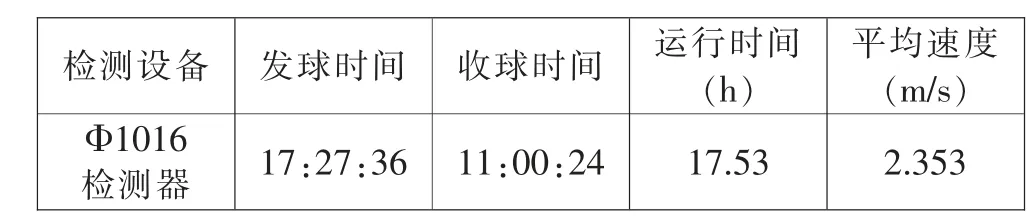

設備收發現場如圖2 所示。 檢測設備檢測運行記錄如表2 所示。

圖1 Φ1016 油氣管道三維漏磁/動磁金屬損失裂紋內檢測設備

表1 Φ1016 油氣管道三維漏磁/動磁金屬損失裂紋內檢測設備技術指標

圖2 Φ1016 油氣管道三維漏磁/動磁金屬損失裂紋內檢測設備收發現場

表2 檢測設備運行記錄表

檢測設備網描述:里程輪運轉自如;探頭無損壞變形;皮碗未見嚴重磨損; 支撐輪運轉自如,未見嚴重磨損。檢測數據情況描述:檢測里程質量:本次檢測數據完整,檢測數據里程為148.568km;檢測信號質量:本次檢測信號質量良好,圖像清晰;周向信號質量:收球端頂探頭時鐘方向為12:00,偏差0°。 確認此次檢測成功。

2 1016 三維漏磁/動磁金屬損失裂紋檢測設備運行性能描述

為了驗證此次設備對該被檢管道性能匹配成度,給出設備對管道全程磁化強度分布情況圖,如圖3 所示。

由圖3 可知,磁化強度為12~18kA/m 之間,完全滿足檢測要求。

檢測設備全程運行速度分布情況如圖4 所示。

圖3 被檢測管道的磁化強度分布情況

圖4 Φ1016 油氣管道三維漏磁/動磁設備運行速度分布圖

3 Φ1016 管道檢測數據分析

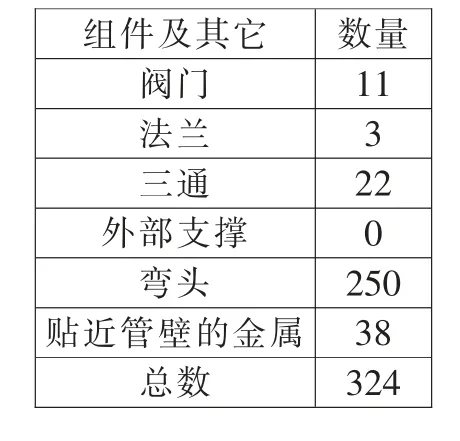

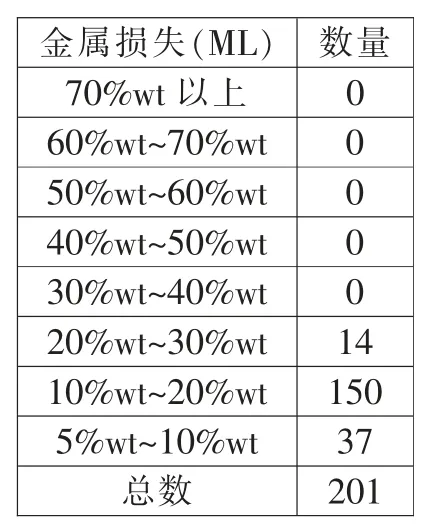

管道特征組件如表3 所示。 管道金屬損失缺陷統計如表4 所示。 按缺陷深度劃分的管道金屬損失缺陷統計如表5 所示。 用圖表示金屬損失沿管道分布及缺陷深度分布情況如圖5 所示。

表3 被檢測Φ1016 管道特征組件統計表

表4 被檢測1016 管道金屬損失缺陷統計表

表5 按缺陷深度劃分的管道金屬損失缺陷統計表

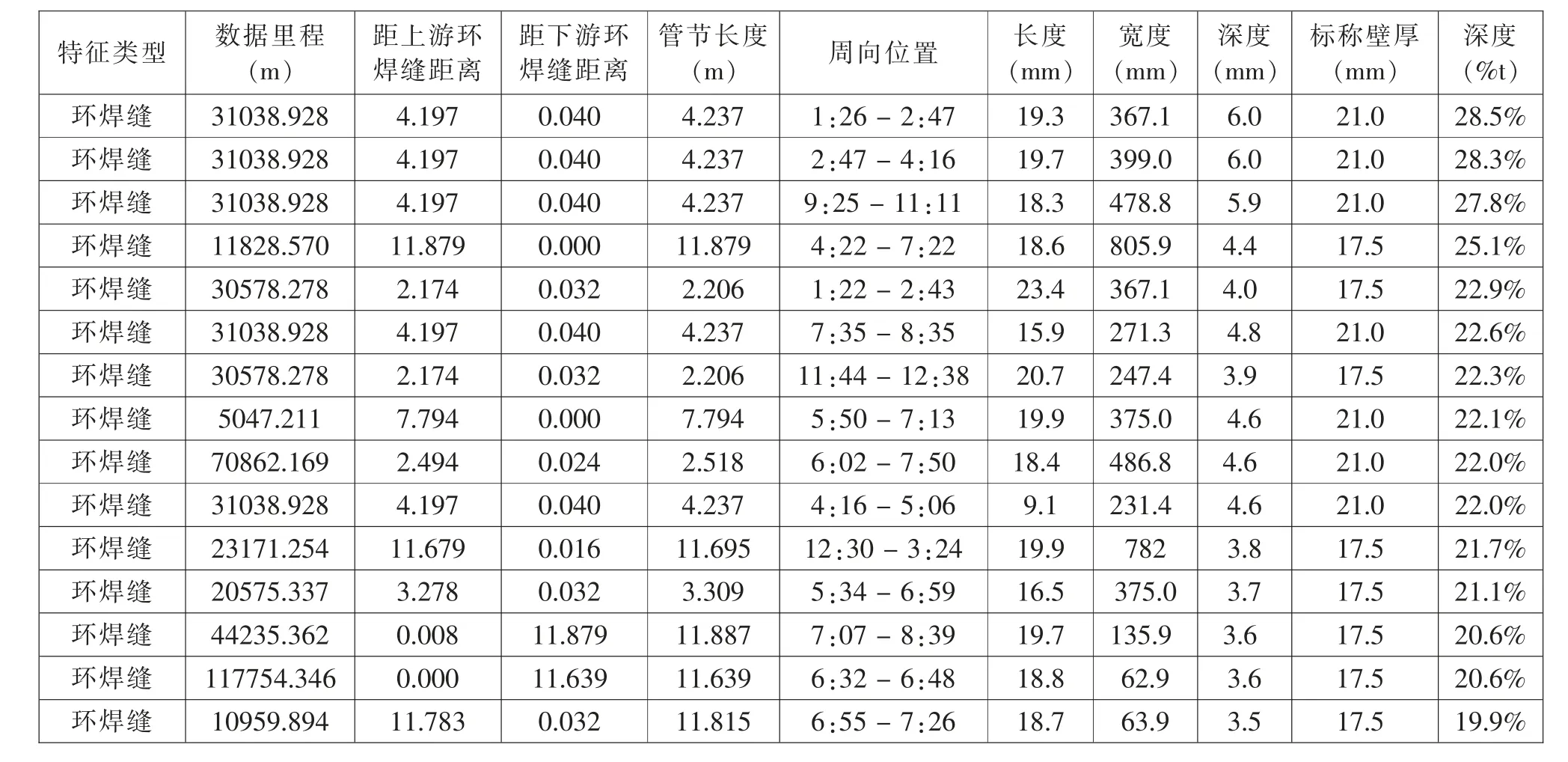

由表6 可知,發生較深的金屬損失缺陷全部為環焊縫,而2018 年投產的新管道,短時間內發生金屬腐蝕可能性較小,極有可能為建造過程遺留下的缺陷。對這種缺陷要給予高度重視。

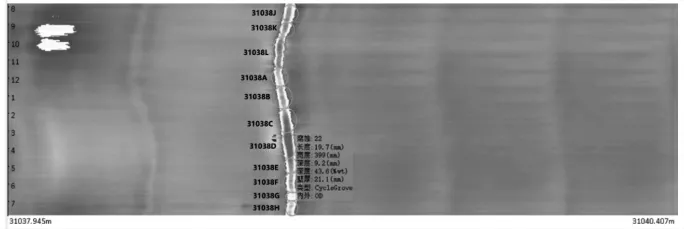

典型環焊縫缺陷示例如圖6 所示。依據行業標準SY/T 6597-2018《油氣管道內檢測技術規范》,此環焊縫異常缺陷歸類為環向溝槽缺陷。 可以分別選定環焊縫缺陷范圍進行量化,典型量化如表7 所示。

圖5 全部金屬損失分布柱狀圖

表6 最深金屬損失列表

圖6 環焊縫異常缺陷的X 軸MFL 信號的偽彩色圖

表7 環焊縫異常缺陷尺寸估計

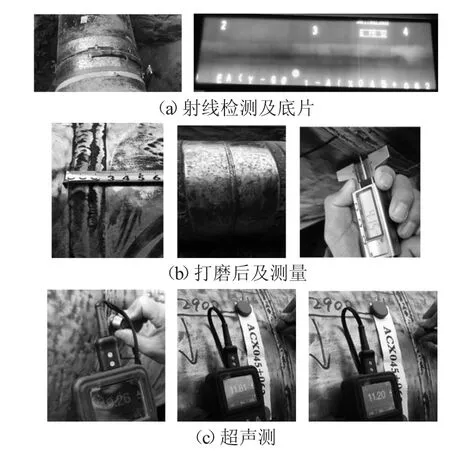

在開挖后,對環焊縫缺陷進行了射線、超聲等傳統手段進行驗證,如圖7 所示。

由圖7 可知,驗證結果與三維漏磁/動磁內檢測的結果吻合。

圖7 開挖驗證現場

4 結論

通過實際工業示范驗 證,Φ1016油氣管道三維漏磁/動磁金屬損失裂紋內檢測設備性能達到了設計目標。首次進行工業示范,檢測過程設備完好,數據完整。 通過數據分析,得到了被檢測Φ1016 管道特征參數及缺陷,尤其發現環焊縫金屬損失缺陷,且能夠準確量化。通過開挖驗證,證明該類型檢測設備性能優于現有設備。