基于CFD 的不同開度下順序閥管路穩(wěn)定性分析

魏春雨, 潘 捷, 何美雙

(沈陽建筑大學(xué) 機械工程學(xué)院, 遼寧 沈陽 110168)

0 引言

在各類液壓系統(tǒng)中,順序閥應(yīng)用場合多樣,包括煤礦機械、車輛工程、航空航天等領(lǐng)域[1]。 在液壓系統(tǒng)中,順序閥猶如自動開關(guān),它以進口壓力油或外來壓力油的壓力為信號,當信號達到調(diào)定值時,閥口開啟,使所在油路自動接通,故順序閥的啟閉特性直接影響到閥的使用效果[2,3]。許多學(xué)者已開展了對順序閥的研究, 積累了許多寶貴的經(jīng)驗和數(shù)據(jù)。 劉賢東等人針對配汽方式引發(fā)的機組軸系故障進行機理分析,提出對稱對角進汽、增加配汽閥點、減小閥門開啟重疊度以及根據(jù)軸承承載情況確定合適的閥門開啟順序這四種方案, 對超臨界機組的順序閥優(yōu)化改造。改造后,機組運行的安全性和經(jīng)濟性得到了顯著提高。程萍等人針對典型的直動式與先導(dǎo)式順序閥的結(jié)構(gòu),建立了兩種順序閥的仿真數(shù)學(xué)模型, 通過修改參數(shù)來仿真順序閥產(chǎn)生故障的原因, 為以后順序閥的設(shè)計及排障起到重要作用。 霍家林等人對有彈簧預(yù)壓力的插裝順序閥及其雙缸回路進行了聯(lián)合仿真, 得到了插裝順序閥閥芯的受力、速度與位移情況[4-6]。

1 研究內(nèi)容與研究方法

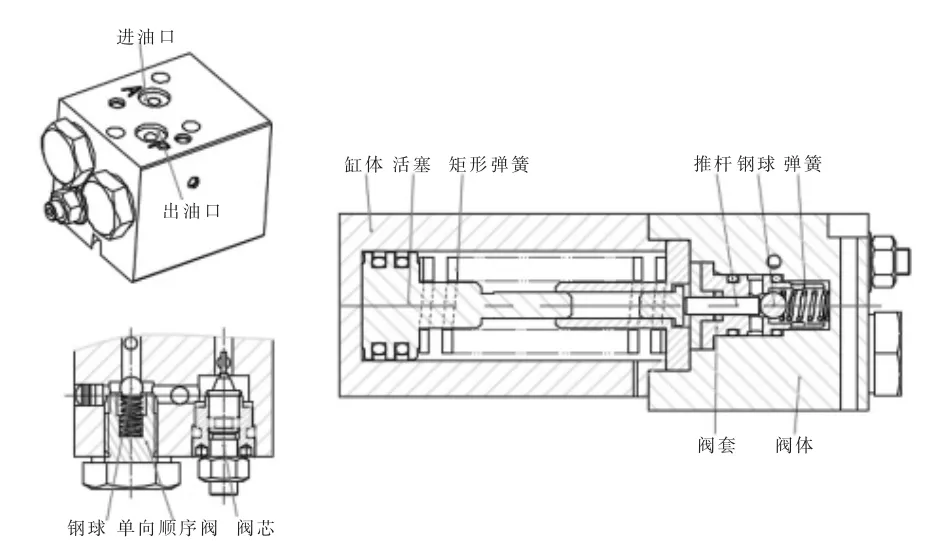

本文所研究的順序閥主要結(jié)構(gòu)包括進油口、閥芯腔、單向閥腔、出油口。 結(jié)構(gòu)圖如圖1 所示,其中,進油口A 通過第一油道與閥芯腔相通, 閥芯腔通過第二油道與出油口P 相通;進油口A 通過第三油道與單向閥腔相通,單向閥腔通過第四油道與出油口P 相通。

圖1 SV 順序閥結(jié)構(gòu)圖

當油液通過單向閥進入活塞腔時, 產(chǎn)生的液動力會推動推桿向前移動,直至打開閥門使得油液通過第四油道從出油口P 流出。 閥門啟閉時,閥口開度的突變,閥門下游極易產(chǎn)生漩渦、二次流、空化等復(fù)雜流動狀態(tài),導(dǎo)致閥門在瞬態(tài)工況下運行故障。 本文應(yīng)用ANSYS Workbench中FLUENT 模塊, 模擬了密度為956kg/m3, 黏性系數(shù)為0.18kg/(m·s)的流體介質(zhì)在閥門開啟前的流場,并且研究了流體介質(zhì)注入的瞬態(tài)過程中不同開度管路流動中的流量、壓力變化情況。

2 數(shù)學(xué)模型與流體建模

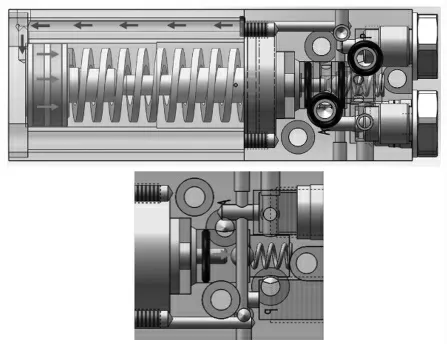

順序閥在工作時,液壓油流經(jīng)活塞缸,產(chǎn)生的液動力使活塞缸內(nèi)彈簧壓縮,使得推桿前伸從而開啟閥門,此時進口管道直接連通出口管道,三維模型如圖2 所示、四個油路的流體域如圖3 所示。 在研究不同開度下順序閥管路內(nèi)流場時,于閥口上下游建立管路二維模型,其中二維模型的尺寸設(shè)置完全與實物相同,方案具有可行性,二維模型如圖4 所示。流動管路進出口直徑為5mm,鋼球直徑6mm,以鋼球被推桿推動量確定閥口開度,閥門全關(guān)時開度為0, 全開時的開度為5mm, 分別建立開度為1mm-5mm 的閥門開度研究流場變化。仿真時設(shè)定流動為湍流,不考慮能量交換與熱傳遞,流體密度為956kg/m3,黏性系數(shù)為0.18kg/(m·s),流動過程滿足質(zhì)量守恒定律,建立連續(xù)性方程和動量方程如下:

圖2 SV 順序閥三維模型

圖3 閥門開啟前管路三維模型

圖4 閥門上下游管路二維模型

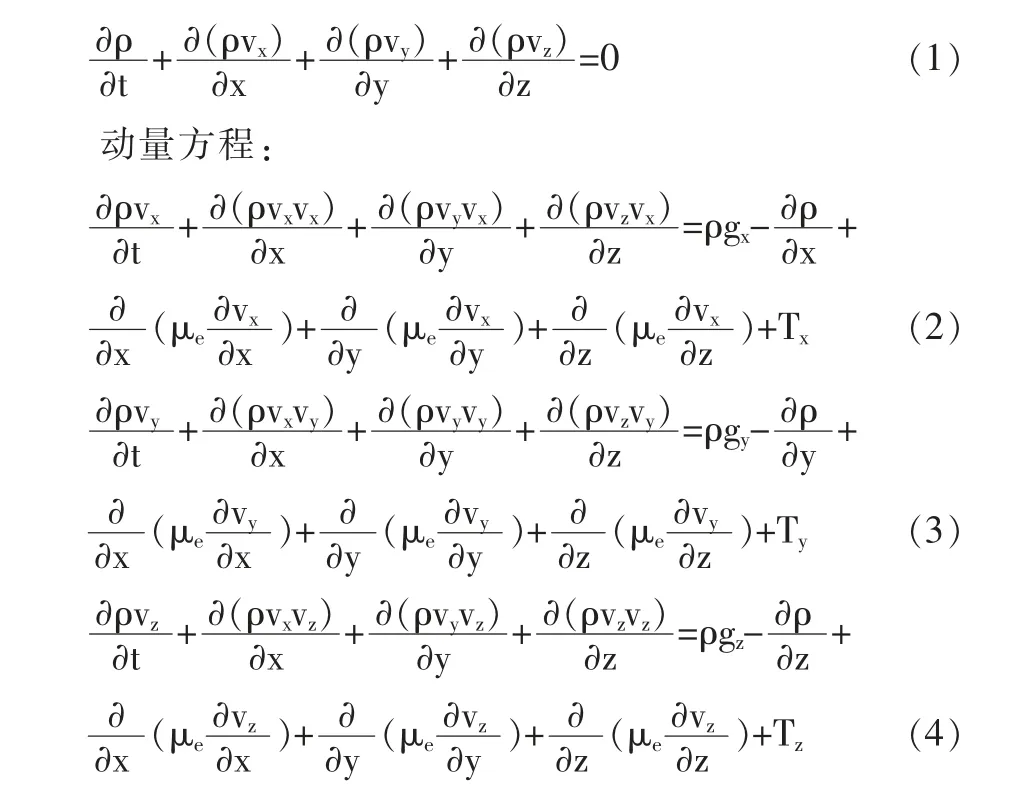

連續(xù)性方程:

式中:ρ—密度;vx,vy,vz—X,Y,Z 方向速度矢量;P—壓力;μe—有效粘度;gx,gy,gz—重力加速度分量;Tx,Ty,Tz—粘性損失。

3 網(wǎng)格劃分與邊界條件

3.1 網(wǎng)格劃分

本文運用Meshing 對模型進行網(wǎng)格劃分,為保證計算精度,三維流體域模型網(wǎng)格劃分時選擇四面體網(wǎng)格,單位尺寸為0.5mm,設(shè)置膨脹層數(shù)為5,局部加密有曲率變化部位;二維模型網(wǎng)格劃分時選擇三角形網(wǎng)格,單位尺寸為0.3mm,檢驗網(wǎng)格質(zhì)量Skewness 與Element Quality 的平均值分別為0.04883 與0.96998,網(wǎng)格質(zhì)量優(yōu)秀。 如圖5、圖6 所示。

圖5 閥門開啟前管路三維模型網(wǎng)格劃分

圖6 閥門上下游管路二維模型網(wǎng)格劃分

3.2 邊界條件

對三維模型進行參數(shù)設(shè)置時,根據(jù)順序閥的工作情況,設(shè)置速度為進口邊界條件, 大小為6.6386m/s, 設(shè)置大小為7MPa 的壓力出口為出口邊界條件, 管路壁面設(shè)置剛性壁面, 流體介質(zhì)為液壓油,密度為956 kg/m3,黏性系數(shù)為0.18kg/(m·s);在分析閥口開度不同時的流場問題中, 設(shè)置出口邊界條件為自由出流outflow,其他條件不變。

4 仿真結(jié)果分析

當液壓油從進油口流經(jīng)活塞缸之前時, 管道內(nèi)壓力速度場如圖7 所示。從圖中可以看出,仿真出進口壓力達到10.92Mpa 左右,且壓力隨著流體介質(zhì)在管道內(nèi)流動逐漸減小;管道內(nèi)速度逐漸增長,在出口處達到最大;閥芯內(nèi)部產(chǎn)生了比較大速度分布不均情況,這是渦流產(chǎn)生的主要原因。

當閥口開度為1mm 時, 閥口上下游管路的壓力速度場如圖8 所示。從圖中可以觀察到,由于閥門的阻礙作用,在閥門上下游管道的壓力場產(chǎn)生很大梯度,其入口壓力達到2.261×106Pa。 此外從壓力圖中可以清楚的看出壓力分為3 個不同壓力層, 在閥門附近壓力減小而速度突增,節(jié)流作用明顯。

圖7 閥門開啟前管道內(nèi)壓力場與速度場

圖8 閥口開度為1mm 時管道內(nèi)壓力場與速度場

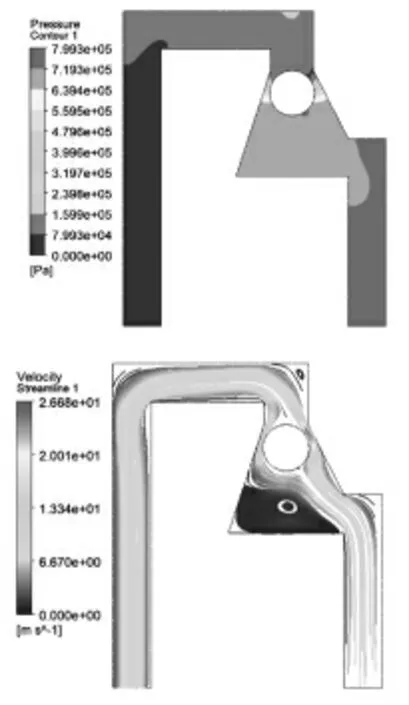

當閥口開度為2mm,3mm,4mm,5mm 時, 對比不同開度下順序閥管路內(nèi)流場的壓力流速可以發(fā)現(xiàn),隨著開度的逐漸增大,進口壓力逐漸減小,最大進口壓力從7.993MPa減少到3.365MPa 左右。 最大流速從41.94m/s 減少到13.36m/s 且位置不變,閥芯腔內(nèi)部空化程度也明顯降低。觀察閥口開度為1mm 與2mm 時發(fā)現(xiàn)壓力成明顯梯度,此時順序閥的節(jié)流效果依舊明顯,同時閥口處的流速與進口流速差值巨大,為進口流速的4 倍,見圖9。

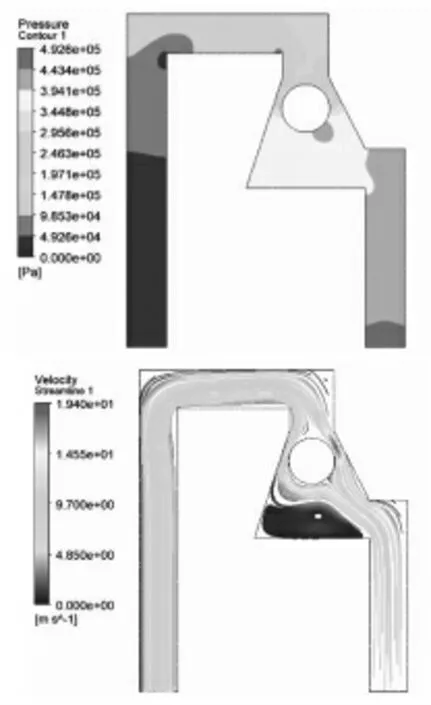

閥口開度為3mm、4mm 時,閥門的節(jié)流作用減弱,在閥口附近的壓力變化逐漸呈穩(wěn)定趨勢,變化梯度大幅降低,閥口處的壓力區(qū)域向外擴展,縮小了閥前高壓區(qū)與閥后低壓區(qū)域面積。 閥口附近的流速明顯下降,最高速度大約穩(wěn)定在進口速度的2 倍以內(nèi),閥芯腔內(nèi)渦流回旋程度也有所下降,見圖10~圖11。

圖9 閥口開度為2mm 時管道內(nèi)壓力場與速度場

圖10 閥口開度為3mm 時管道內(nèi)壓力場與速度場

圖11 閥口開度為4mm 時管道內(nèi)壓力場與速度場

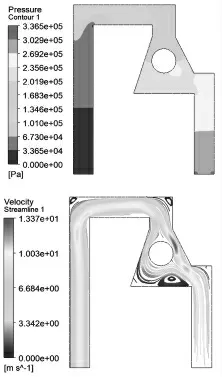

閥口開度最大時,閥口附近區(qū)域壓力與進出口區(qū)域壓力良好過渡,節(jié)流作用基本消失,液壓油順利通過。此時閥口處的最高速度下降,閥口前后的液壓油流動速度基本保持不變,閥芯腔內(nèi)渦流回旋程度明顯降低,見圖12。

5 結(jié)論

圖12 閥口開度為5mm 時管道內(nèi)壓力場與速度場

閥口瞬態(tài)開啟時,管道內(nèi)形成明顯壓力梯度,球堵承受較大壓差, 此時閥口附近流速最高,這是渦流產(chǎn)生的主要原因。

隨著閥門開度的逐漸增大,閥口上下游道間高壓區(qū)域與低壓區(qū)域界限不再明顯,閥口附近流速逐漸下降,閥門內(nèi)部的漩渦區(qū)域范圍逐步減小,漩渦間的相互作用逐漸減弱。

本文選用二維模型簡化的仿真方法,參數(shù)設(shè)置上取了一定近似值, 在保證了仿真效果的條件下減少了計算量,為解決有復(fù)雜模型的流體仿真提供一種有效的方案。