空客A320系列飛機主起落架安全活門(49GA)預防性維修方案制定與專用設備研發

都基瑛 孟述

1 研究背景

飛機的起落架系統是飛機執行起降工作的重要執行系統,它正常工作直接關系到飛機的飛行安全。起落架的“重力放操作”作為起落架收放功能的備用方式,是保證飛機安全著陸的最后一道安全鎖。因為執行起落架的“重力放操作”就說明起落架的正常收放功能已經完全喪失,飛機一旦出現“重力放操作”事件在國內民航維修和安全領域都會產生較大影響。

南航A320機隊近年來發生數起重力放起落架事件,由于其后期AOG排故時間較長、更換部件較多、影響較大而受到各級的關注,根據最終的排故結果分析這些事件無一例外都是由于起落架安全活門(此部件的功能號為49GA,下文將此部件簡稱為49GA)故障而導致的。

因自身故障導致飛機重力放操作的部件多種多樣,而49GA故障作為故障原因之一,其故障隱蔽、排故困難,一直以來都是機務工作者的“頭號大敵”。為此,南航針對49GA設計了測試程序和檢查設備,可以提前發現故障隱患,并且為排故工作提供確實證據,從而減少排故時間,縮短停場以及AOG時間,極大地降低由于飛機重力放操作而產生的不良影響。

2 系統原理介紹

為了深入了解49GA部件故障為何會導致重力放起落架,以及49GA發生故障后排故工作進展為何如此困難,所占用的AOG時間如此之長,在排故工作中,對飛機起落架系統以及49GA本體的工作原理等方面進行了詳細的分析。

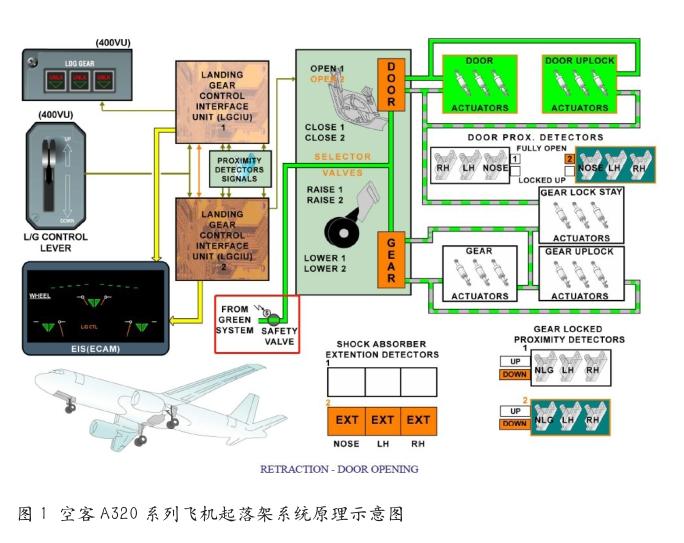

1) A320系列飛機起落架系統原理簡介

如圖1所示,起落架系統的收放是受電控液壓作動,飛機的綠液壓系統提供給起落架系統液壓壓力,用于起落架及艙門的收放作動。起落架安全活門(49GA)屬于起落架液壓系統的液壓源總控控制部件,用于控制綠液壓系統向起落架進行液壓壓力輸出。如果該部件卡死在關閉位,飛機起落架系統就會因沒有液壓壓力供應而無法實現正常收放。

2) 安全活門原理簡介

起落架安全活門49GA是一個電控活門,如圖2所示。當飛機速度大于等于260節時,內部線圈為斷電狀態,此時飛機綠液壓系統與起落架液壓系統是隔離狀態,使飛機在正常飛行時起落架系統無液壓壓力供應,避免起落架系統意外作動和液壓油滲漏;當飛機滿足49GA的工作條件時,49GA內部線圈通電,49GA活門將起落架液壓系統與飛機綠液壓系統連接,以實現起落架及艙門的液壓收上和放出。

3 問題分析

由此可見,由于該部件控制的思路在于用弱電壓控制高壓力油路,使得該部件在發生故障后的容錯能力較差,并且由于數字電路自身的可靠性問題,使得該部件存在一定概率的瞬時故障。但由于起落架系統的邏輯控制計算機對于49GA沒有實時監控的功能,使得當49GA發生故障時,飛機的中央故障系統不會向維護人員給出明確的故障信息,因此工作者無法第一時間定位故障源,為了排除故障不得不占用機庫、耗費大量的停場時間模擬飛機的空中狀態,并通過不斷進行起落架頂升、收放工作試圖重現故障從而確認故障源,此方法不僅占用大量人力、機庫、設備甚至還需要占用大量的時間和備用航材周轉。根據以往的排故過程估算:每次排故所需費用不少于20萬元人民幣。

針對如何能夠降低由于49GA故障而導致的航班惡性延誤甚至航班取消,南航曾與國內其他航司進行過技術交流,借用空客的世界故障技術交流平臺(fare)查找國際經驗以及應對方式,并和空客進行積極的溝通以求獲得更好、更實用的解決措施,但是由于部件自身的設計特點以及各航司的安全控制理念的不同,該項目在國內、國際上并沒有行之有效的措施。為此南航通過對于南航A320機隊以往49GA故障事件統計和分析,結合空客維護手冊(AMM)測試程序和49GA相關的部件維修手冊(CMM)制定了南航自有的控制措施。

4 預防性維修方案的制定

4.1 部件可靠性分析

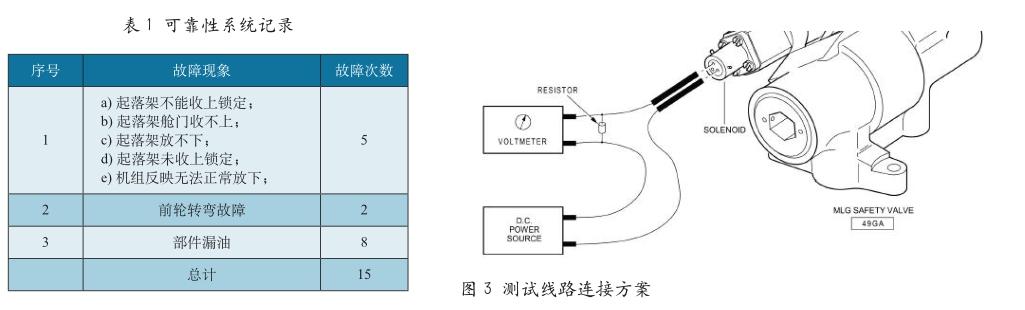

通過對南航可靠性系統記錄進行篩查,確認61項維修記錄與49GA拆換有關。在深入分析中從61項維修記錄甄別出15起最具有代表性的拆換記錄,見表1。15起拆換中有7起拆換源于49GA故障,剩余8起源于部件漏油。

通過對于7起拆換部件的送修記錄分析發現,7起事件都是由于49GA內部電磁閥故障而導致的。

4.2 建立測試方案

電磁閥是49GA的核心部件,它可以看作是作動線圈和續流二極管的并聯數字電路。由于電磁閥電路為電磁感應電路,采用常規測量手段——萬用表測量法進行測量會使線圈因兩側電壓降得突然而產生感應電壓,進而影響電磁閥的測量結果;同時由于線圈并聯二極管,不當的測量方法和過高的測量電壓會直接擊穿二極管從而導致49GA損壞。

因此,南航結合了空客維護手冊和部件維修手冊,建立了如下的測試方案:

1) 采用空客維護手冊給出的參考測試線路,如圖3所示。

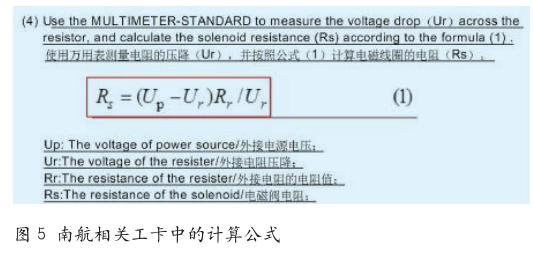

2) 對于電磁線圈和二極管的并聯阻抗進行間接測量。根據空客維護手冊提供的程序,需要一個1.5V直流電源串聯一個電阻后,與安全活門插頭上兩個插釘相連,通過測量串聯電阻兩端電壓,間接地計算出線圈在正負電壓下的阻抗,如圖4所示。

3) 將測量電壓值按照如圖5所示工卡中的公式計算出阻抗,參照維護手冊給出的電壓和電阻值作為標準值,可以判斷線圈及內部的二極管是否有缺陷,進而評估該部件是否需要進行更換。

4.3 制定維修計劃

在機隊范圍內,針對49GA增設檢查要求:定期執行49GA功能測試,檢查間隔為12個月。持續收集各地的檢查結果,計劃根據檢查結果視情改變檢查間隔,盡量降低49GA發生故障的概率。

5 專用設備的研發

為了方便一線工作者的實際操作,同時降低工作者在測量過程中可能產生的人為因素,南航將本方法涉及的線路以及計算程序固化為測試設備。

經實地操作,按照新的測試方法并使用測試設備不僅簡便可行并且測量方便,測量精度較高,極大程度地降低了人為因素以及工作環境等客觀因素對于測量結果的影響,同時避免了由于測量失誤而導致49GA損壞的風險。

5.1方案設計

根據前述的測量方案,評估測試設備需要以下幾個模塊:電源部分、電壓極性切換部分和測量部分。

針對不同模塊,南航各地的工程師提出了以下幾種設計方案,并對方案進行了研討和比較:

1) 電源部分:

a.使用干電池作為電源,通過電位器分壓調整輸出電壓。但是此方案無法保證手冊要求的1.5V±1%的精度。

b. 使用穩壓芯片:使用合適的穩壓芯片,可以保證在不同的負載下,也能輸出符合精度要求的電壓。

2) 電壓極性切換部分:

a. 人工插拔部件上的連接線,這種方式實現簡單,但評估此種方式較為費時。

b. 也可以使用雙刀雙擲開關切換,評估此種方式可以較為快速方便地切換。

c. 或者使用單片機控制繼電器,自動切換電壓極性。這種方式除了可以快速方便地切換電壓極性,還能實現自動控制。

3) 測量部分:

a. 使用萬用表測量關鍵點的電壓,根據測量值計算活門線圈阻抗。

b. 使用模數轉換電路,通過單片機測量關鍵點電壓,自動計算線圈阻抗。

根據上述討論,最終設計了兩種方案。一種是不需要經過計量部門檢驗的基礎版,但需要配合萬用表使用;另外一種是能自動計算測量值的智能版,但需要定期經過計量部門的檢驗。

5.2 設備制作

確定了設計方案后,搭建了實驗電路,如圖6所示。在航材庫中的部件上進行方案的可行性驗證,確認了穩壓芯片可以輸出穩定的電壓,同時也確認了通過單片機測量電壓和控制電壓極性的可行性。

在考慮了空間、性能、操作等方面的限制,完成了適合外場使用的便攜式設備,如圖7所示。

完成后,對設備進行了驗證,對航材庫的部件和飛機上的部件均進行了測量,測試結果符合手冊標準。同時也將測量值與經過計量的萬用表進行比對,測量值一致。

1) 設備介紹

基礎版:不需要經過計量部門檢驗,僅提供穩定的輸出電壓,獲得測量結果需配合萬用表使用。

智能版:裝有OLED液晶屏幕和單片機,可直接顯示測量結果,需要定期進行計量檢驗,如圖8所示。

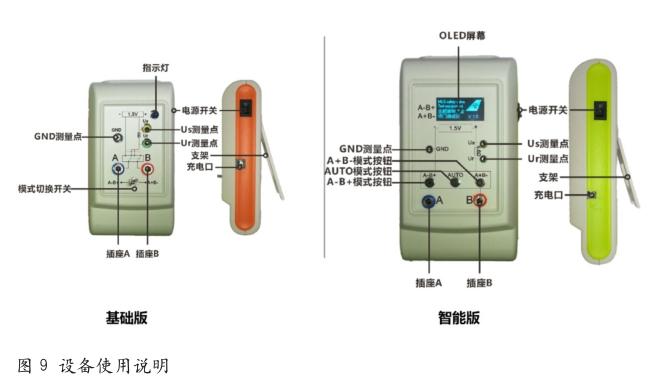

側面放置電源開關和充電插孔,正面有3個測量點和2個接線插座,模式選擇開關或者按鈕是用來切換兩個接線插座之間的電壓極性。同時智能版的屏幕,用來顯示測量數值,如圖9所示。

具體的使用方法如下:

a. 打開電源開關。將測量線的紅藍插頭按顏色插入到對應的測量線插座中。

b. 將測量線另一端的航空插頭連接到待測件上。

c. 通過模式選擇開關切換電壓極性。

d. 基礎版配合使用萬用表獲得測量值,使用公式計算阻抗。

e. 智能版直接通過OLED屏幕讀取測量值。

f. 將測量值與手冊標準進行比對,判斷部件好壞。

2) 設備特點

a. 電壓穩定:內部的穩壓芯片可以保證電源電壓穩定在1.5V±1%內。

b. 測量方便:使用了2mm香蕉插座作為測量點,便于使用萬用表進行測量和核對。

c. 切換快速:可以通過開關或按鈕切換輸出電壓的極性,無需重新插拔測量線。

d. 自動計算:智能版內置模數轉換電路,對測量點的電壓進行記錄和計算,自動算得被測件阻抗,避免人為計算可能產生的失誤。

e. 續航持久:內置可充電的鋰電池,理論計算使用時間超過20小時。

f. 接線穩定:配備了匹配部件的航空插頭,接線方便穩定。

g. 工時少:如果搭建簡易電路進行測量,需要2~3人可以完成工作;如果使用本設備,只需要1人即可快速完成工作。

h. 本設備可以在民航系統內所有維護空客A320機型的航空公司推廣使用。

6 結束語

綜上所述,針對空客A320系列飛機,在起落架系統排故中,使用此設備可以對安全活門進行快速的檢測,代替頂升飛機做收放測試,減少排故時間。

另外,使用此設備定期完成主起落架安全活門的操作測試,可以有效發現電磁線圈的功能失效,提早發現存在缺陷的安全活門,避免起落架收放系統故障而返航,提升空客機隊的整體可靠性。

作者簡介

都基瑛,主任工程師,主要負責技術管理工作。

孟述,高級工程師,主要負責技術管理工作。